高水材料充填沿空留巷应力控制与围岩强化机理及应用

柏建彪,张自政,王襄禹,徐 营,闫 帅,徐 军

(1.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;2.新疆工程学院 矿业工程与地质学院,内蒙古 乌鲁木齐 830023;3.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;4.中国矿业大学 矿业工程学院,江苏 徐州 221116;5.扬州工业职业技术学院,江苏 扬州 225127)

0 引 言

沿空留巷是沿本工作面采空区边缘将回采巷道部分或完全保留下来,实现下工作面复用的回采巷道布置方式[1-3]。沿空留巷技术具有降低巷道掘进率,缓解采掘接替紧张,提高煤炭采出率,消除多煤层开采煤柱区域的应力集中效应,实现工作面Y型通风,解决隅角瓦斯积聚,降低工作面温度,改善作业环境等优点,是实现无煤柱开采的重要技术途径之一[4-6]。20世纪50年代沿空留巷在我国开始应用,目前,我国沿空留巷主要包括充填沿空留巷和切顶沿空留巷(110工法)。其中,20世纪80年代我国大力推行综合机械化开采和巷道锚杆支护技术后,充填沿空留巷技术开始得到应用与发展[7-10]。21世纪10年代后,何满潮等[11-13]提出双向聚能张拉爆破切顶卸压沿空留巷,逐步在部分薄及中厚煤层得到应用与发展,但该方法在采空区防漏风尚存一定瓶颈。

充填沿空留巷的关键是充填体力学参数确定和充填材料的优选[14-17]。目前,充填沿空留巷由传统的木垛、煤矸石袋、混凝土砌块构筑巷旁支护发展到应用较多的高水材料[18-20]、混凝土(柔模混凝土[21-22]、钢管混凝土[23-25]、普通混凝土[26-27])等充填材料构筑巷旁充填体。此外,在工作面充填开采方面,张吉雄教授团队[28-30]开展了矸石巷旁充填沿空留巷试验。1990年以来,柏建彪教授团队在充填沿空留巷充填材料与机械化(自动化)充填工艺、巷内支护和巷旁支护等方面取得了诸多进展[9,14,16,18,31-39]。笔者即在此基础上对高水材料充填沿空留巷控制理论及技术应用进行系统总结。

1 充填沿空留巷围岩应力控制机制

1.1 充填留巷围岩变形特征

众多的充填留巷现场实践与矿压监测结果[9,14,16,18,31-39]表明,充填留巷围岩变形可以归纳出以下3个特征:①留巷围岩变形具有显著的长时大变形特征。即留巷巷道围岩需要经历巷道掘进(Ⅰ)、工作面超前采动影响(Ⅱ)、留巷围岩调整稳定(Ⅲ)和邻近工作面复用(Ⅳ)等4个阶段,留巷围岩变形跨越时间长,尤其是留巷围岩调整阶段在上覆顶板岩层运动破断作用下留巷巷道围岩呈现剧烈的大变形[40]。②留巷围岩变形具有明显的波动特征。留巷围岩经历上述多个阶段的上覆顶板岩层运动活动,围岩所处应力环境跟覆岩顶板运动形成的结构息息相关,反映到留巷围岩变形上呈现出明显的波动性。③留巷围岩变形具有明显的非对称特征。沿空留巷位于采空区边缘,受上覆基本顶侧向破断影响,在留巷围岩调整稳定阶段,实体煤帮和充填体上方顶板岩层应力将出现不均衡分布,进而实体煤帮变形和充填体变形出现非对称特征[34]。无论是哪个阶段的留巷围岩变形,均是围岩应力作用导致留巷围岩变形的结果(图1)。

图1 充填留巷围岩变形特征Fig.1 Deformation characteristics of surrounding rock in retained entry with filling

1.2 充填留巷覆岩顶板运动特征

上述分析可以看出,充填留巷围岩变形主要发生在工作面超前采动影响和留巷围岩调整阶段,即留巷围岩变形受覆岩顶板运动及其形成的动态结构的制约。随着工作面的回采和充填体的构筑,直接顶随采随落,基本顶来压形成“O-X”破断且在工作面端头形成弧形三角块。沿空留巷及充填体均位于三角块下方,弧形三角块的运动破断特征对留巷围岩稳定起到控制作用[40]。目前,针对充填留巷基本顶运动破断存在3类观点:①基本顶破断规律不受留巷充填体的影响,主要以孙恒虎等[4]研究成果为代表;② 基本顶首先在采空区一侧发生第1次破断,后在实体煤帮一侧发生第2次破断,主要以李化敏、华心祝等[41-42]学者研究成果为代表;③基本顶首先在实体煤帮一侧发生第1次破断,后在采空区充填体一侧发生第2次破断,主要以本团队研究成果为代表[31-40]。

基本顶三角块第1次破断:位于实体煤帮上方。随着工作面的回采和充填体的构筑,直接顶随采随落,基本顶来压形成“O-X”破断且在工作面端头形成弧形三角块;构筑初期的充填体支护阻力较小,当弧形三角块达到极限跨度时,基本顶三角块在实体煤帮一侧发生第1次破断,如图2a所示。

基本顶三角块第2次破断:位于采空区充填体一侧上方。随着工作面的继续回采和充填体构筑,当充填体达到一定承载能力时,三角块B在充填体外侧达到极限抗拉强度,基本顶三角块在充填体一侧发生第2次破断,如图2b所示。可见,基本顶第2次破断取决于三角块B在采空区侧的悬顶长度,三角块B及其上方软弱岩层的重量,三角块B下方冒落矸石的充填程度,块体C对三角块B的作用力和充填体的支护阻力这5个因素共同决定。

图2 充填留巷覆岩顶板运动特征Fig.2 Movement characteristics of overlying strata in retained entry with filling

1.3 充填留巷围岩应力控制机制

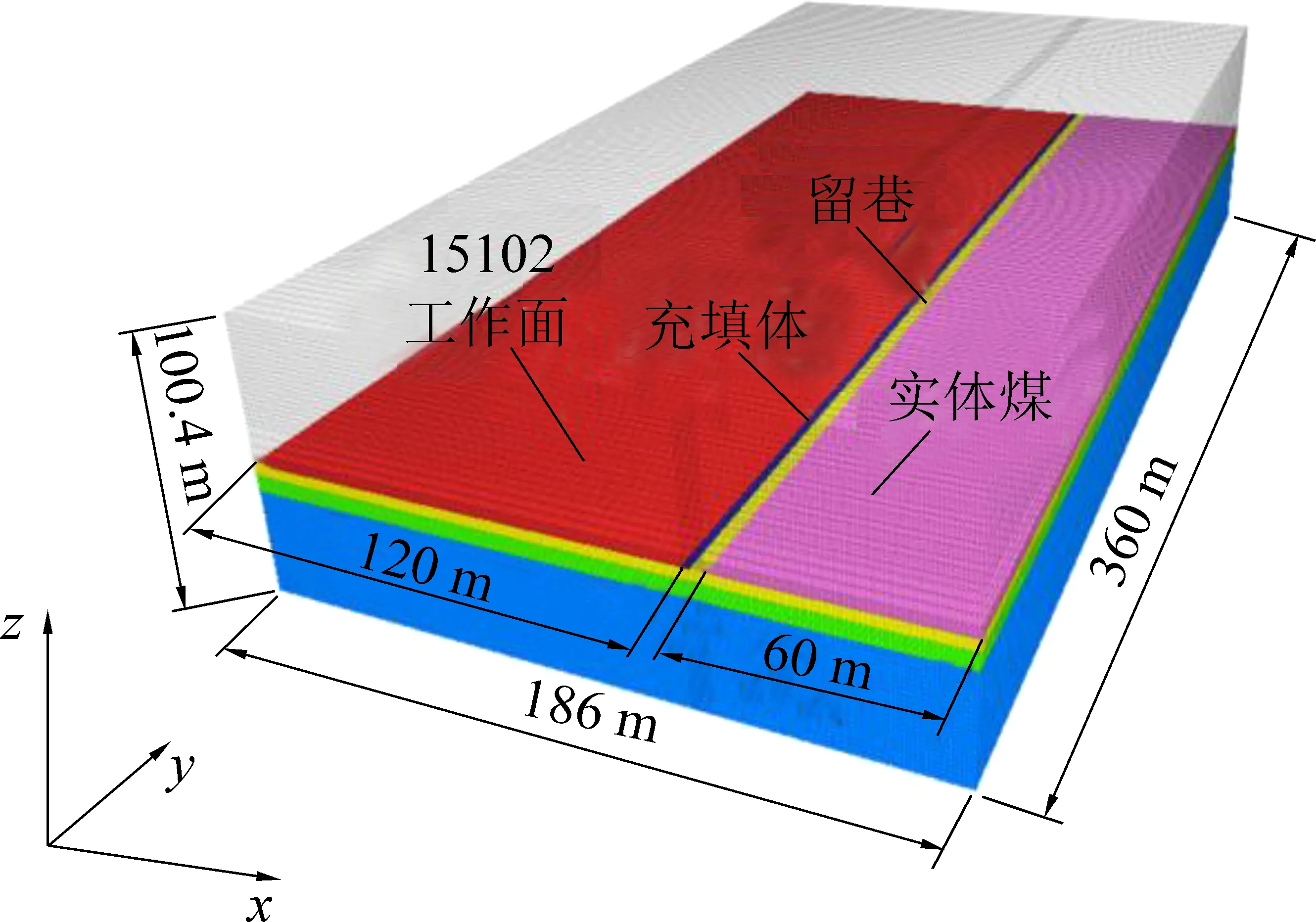

充填留巷覆岩基本顶的旋转下沉是留巷所受外力的主要来源。根据青龙同昌煤矿15102工作面沿空留巷的现场试验条件,采用数值分析软件FLAC3D,建立相应的数值计算模型。数值模型长×高×宽=186 m×100.4 m×360 m,模拟15102工作面长120 m,充填体宽2.0 m,15102工作面轨道巷留巷后宽4.0 m,实体煤宽60 m,如图3所示。

图3 数值计算模型Fig.3 Numerical calculation model

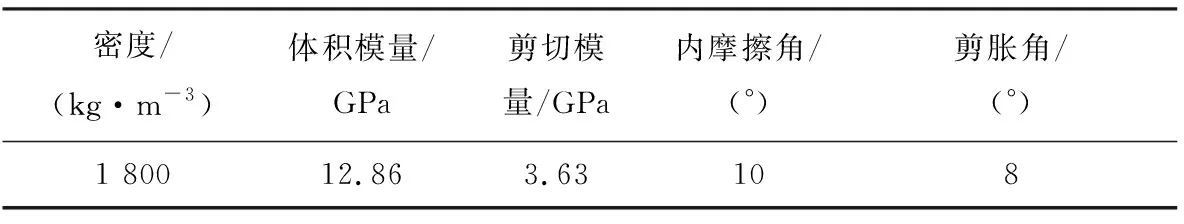

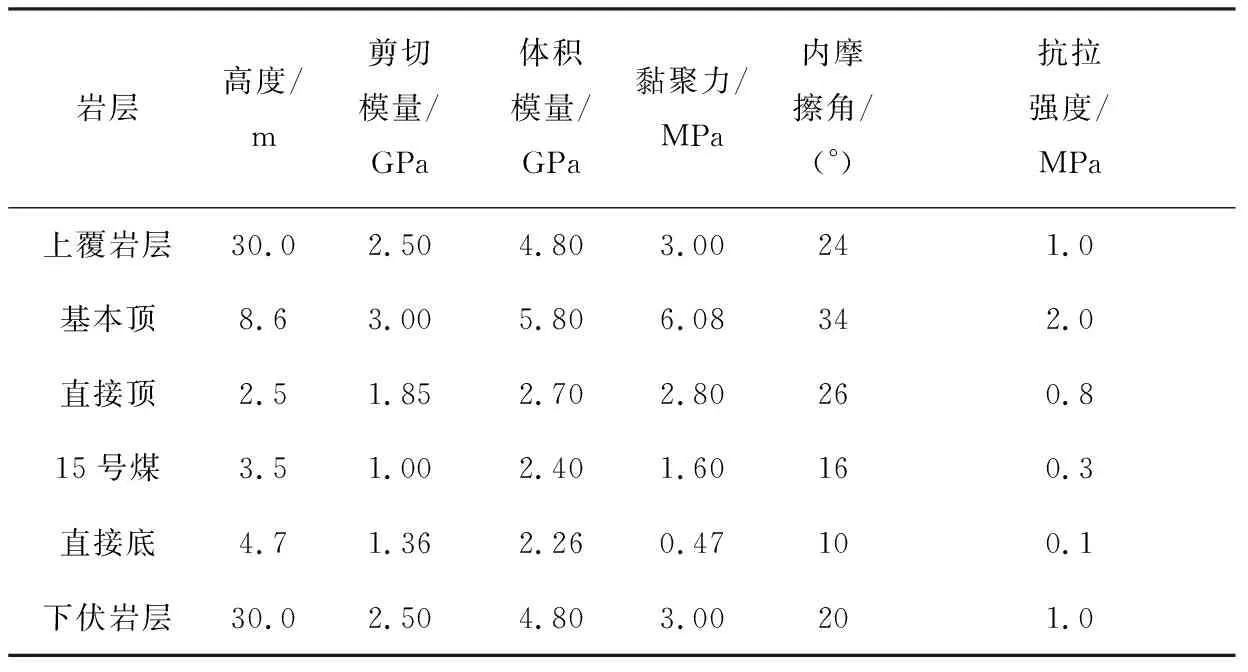

模型计算中采空区采用双屈服应变硬化模型,模拟用参数见表1和表2。充填体采用应变软化模型,模拟用参数详见参考文献[43]。其他岩层材料采用Mohr-Coulomb模型,物理力学参数见表3。

表1 双屈服模型中的采空区材料应力-应变关系Table 1 Stress-strain relationship of goaf material in double yield model

表2 FLAC3D中采空区材料主要力学参数Table 2 Main mechanical parameters of goaf materials with FLAC3D

表3 模拟岩层力学参数Table 3 Mechanical parameters for numerical model

15102工作面轨道巷沿空留巷期间围岩应力分布主要可以分为3个阶段:①工作面超前采动支承应力作用区(工作面前方0~20 m);②工作面后方留巷围岩调整滞后支承应力作用阶段(工作面后方0~110 m);③沿空留巷围岩变形稳定阶段(工作面后方110 m以后)。留巷过程中围岩的应力变化如图4所示。

由图4可知,15102工作面轨道巷留巷期间围岩应力有以下分布规律:

图4 留巷过程中围岩应力变化Fig.4 Stress variation of surrounding rock during roadway retention

1)在15102工作面回采超前支承压力的影响下,15102工作面轨道巷工作面前方14 m处为支承压力峰值点,达到11.7 MPa,应力集中系数为2.25。充填体应力在工作面后方5 m时,应力为4.5 MPa,在工作面后方50 m时为5.3 MPa,在后方70 m以后为5.5 MPa,上覆岩层活动稳定后,充填体应力不再发生变化,并与实体煤帮、巷内支护共同维护上覆岩层的平衡。

2)随着充填体构筑,留巷巷道顶板上方峰值垂直应力基本上出现在基本顶岩层与更上位岩层交界处,在工作面后方0~50 m增长较快(4.92 MPa 增加到9.05 MPa,应力集中系数从1增加到1.85);留巷巷道上方直接顶均处于应力降低区,且拉应力作用高度随着留巷基本顶岩层旋转逐渐增大;充填体上方直接顶均处于应力降低区,且应力降低区高度随着留巷基本顶岩层旋转逐渐增大。

3)随着上覆岩层垮落,留巷巷道实体煤帮的垂直应力在工作面后方0~50 m增长较快(9.64 MPa增加到14.15 MPa,应力集中系数从1.85增加到2.72),实体煤帮垂直应力峰值位置由距巷道表面10 m处逐渐转移至距巷道表面13.2 m处。工作面后方110 m以后实体煤帮峰值垂直应力稳定在16.35 MPa,应力集中系数为3.14,峰值垂直应力距巷道表面13.2 m左右;随着滞后工作面距离增大,留巷巷道实体煤帮与顶板肩角处出现应力集中,且应力集中范围逐渐增大。

因此,从留巷围岩应力来源和应力控制思想出发,一方面在留巷围岩调整稳定(III)阶段,通过应力转移技术等方法避免采空区侧基本顶岩层长期悬顶,即通过减小三角块B在采空区侧的悬顶长度降低留巷围岩受力;另一方面,通过围岩强化技术等方法延缓基本顶岩层在实体煤帮上方破断,即通过整体强化实体煤帮承载支撑能力向煤帮深部转移高集中应力。

2 高水材料充填沿空留巷围岩强化机理

2.1 高水材料力学特性

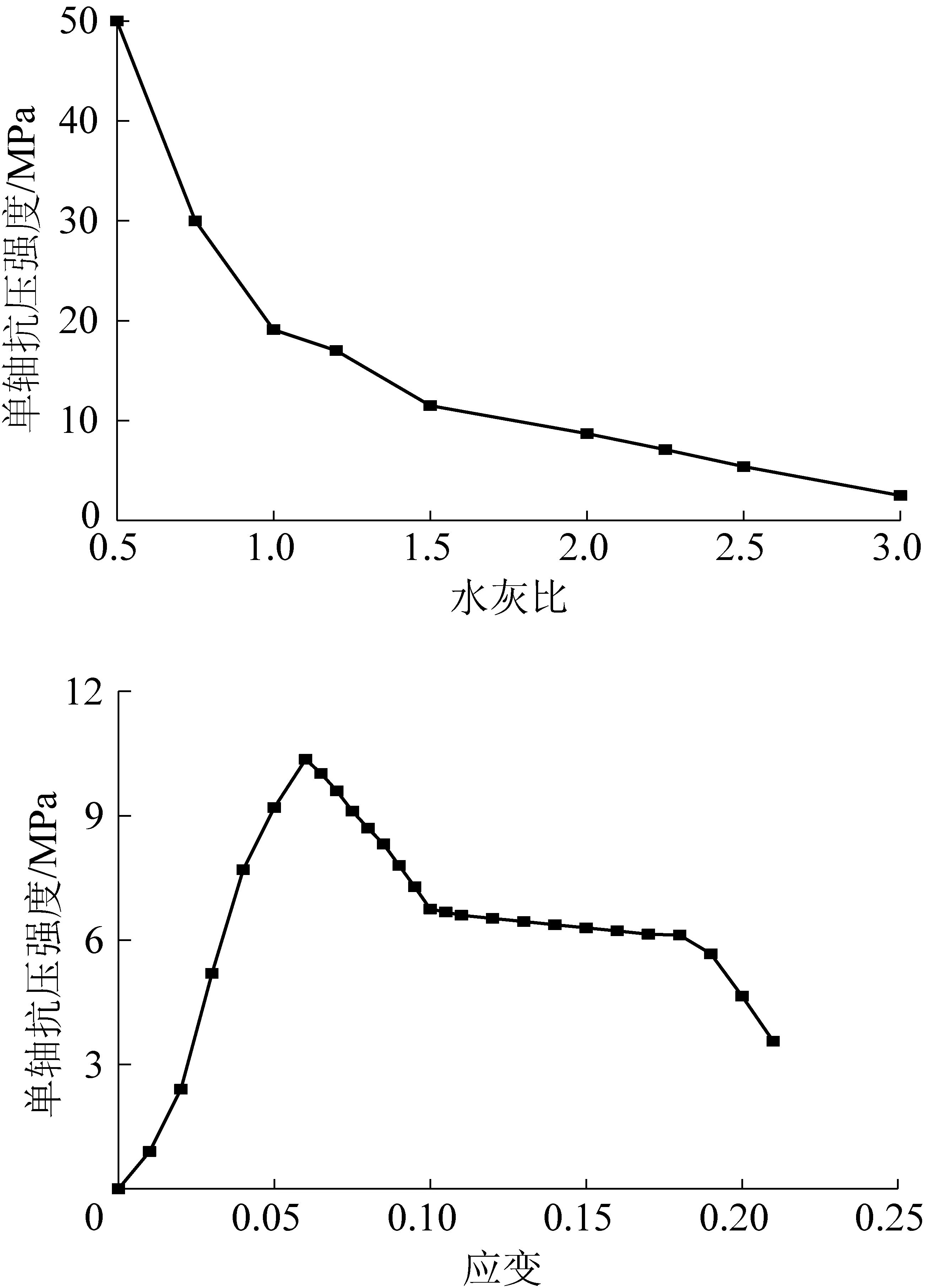

高水材料是一种能在高水灰比(质量比)条件(1.3∶1~3∶1)下快速凝结的特种水泥,是中国矿业大学承担的国家“七五”“八五”重点科技攻关项目的研究成果,分甲料、乙料2部分,按质量比1∶1的比例配合使用。甲料、乙料单独与水混合24 h不凝结,而甲料浆和乙料浆一旦相互混合则快速凝结硬化。与一般的水泥类材料相比,高水材料具有以下主要特征:①高水灰比条件下结石率100%;②凝结时间短,早期强度高并可调;③塑性好,凝结体单轴加压应变达0.15时,其残余强度还能维持在峰值强度的50%以上。图5为不同水灰比条件下28 d标准养护后高水材料固结体单轴抗压强度曲线和水灰比1.5∶1条件下7 d标准养护后高水材料固结体单轴抗压强度曲线。可见,高水材料充填体呈现明显的塑性变形特征,强度衰减比较缓慢,可以维持较高的残余强度。

图5 高水材料力学特性Fig.5 Mechanical properties of high water materials

2.2 高水材料充填沿空留巷围岩分时分区强化机理

图6是留巷期间15102工作面轨道巷围岩塑性区演化分布。

由图6可知,15102工作面轨道巷留巷期间围岩塑性区有以下分布规律:

图6 留巷过程中围岩塑性区分布Fig.6 Plastic zone distribution of surrounding rock during roadway retention

1)在超前支承压力的影响下,实体煤帮(巷道右侧)及工作面采煤帮(巷道左侧)破坏深度分别达到了11.5 m和7 m,破坏类型主要为剪切破坏,巷道底板浅部和巷道上方直接顶以拉剪混合破坏为主。

2)在充填体构筑后,围岩产生大范围的剪切破坏,滞后工作面90 m时实体煤帮的剪切破坏深度达13 m,顶板的破坏深度达3 m,且充填体发生强烈的剪切破坏。可以看出,充填体处于峰后塑性承载状态。

因此,15102工作面轨道巷高水充填沿空留巷顶板存在3个稳定性较差的区域,如图7所示,为留巷围岩控制的薄弱环节:①充填体上方顶板离层区。受充填体切顶阻力作用和采空区上覆岩层载荷作用,顶板垮落出现离层,充填区域顶板的稳定同时影响覆岩载荷和充填体支护阻力的传递。②留巷上方顶板拉破坏区。在沿空留巷顶板深部存在一个倾斜的拉破坏区,拉破坏方式是一种极易诱发围岩失稳的破坏方式,且在此区域,顶板下沉量和水平位移大,当支护系统不能有效地减小甚至消除此区域的拉应力时,顶板极易在顶板离层和变形而形成的张拉应力作用下失稳。③实体煤上方剪切破坏区。当围岩发生剪切破坏后即由弹性状态转变为塑性状态,围岩应力集中且主应力差较大,在顶板岩层应力调整、岩层运动和巷道实体煤帮承载的共同作用下,在煤柱帮肩角上方存在一个剪切破坏区。

图7 高水充填留巷围岩分区特征Fig.7 Surrounding rock zoning characteristics of retained entry with high water materials

因此,从留巷围岩分区特征和围岩强化的思想出发,高水充填留巷围岩分时分区强化机制有以下3方面:

1)针对充填体上方顶板离层区,在工作面液压支架移架前(阶段II)采用预应力锚索支护形成的有效压应力区,控制其剪切破坏和离层;同时,移架后(阶段III前期)充填区域架设高刚度临时支护延缓该区域顶板下沉。

2)针对留巷上方顶板拉破坏区,掘进时期(阶段I)采用高预应力锚杆支护,在浅部顶板形成有效压应力区,减小巷道顶板拉破坏范围和深度;针对留巷上方顶板离层区,掘进时期(阶段I)采用高预应力锚索支护,提高直接顶与基本顶层间结合力和抗弯刚度。

3)针对实体煤上方剪切破坏区,提高实体煤帮承载性能,即提高实体煤帮支护强度,限制煤帮深部煤体位移,可以在实体煤帮(非采煤帮)通过短锚索进行加强支护提高实体煤帮整体支护强度和承载能力。

3 高水材料充填沿空留巷围岩控制关键参数

高水材料充填沿空留巷围岩控制关键参数主要包括充填体支护阻力(充填体宽度和强度)、顶板支护强度(巷内支护和临时支护)、实体煤帮支护强度。

3.1 充填体支护阻力(充填体宽度和强度)

已有工程实践和研究表明充填体在留巷阶段Ⅲ前期快速增阻及时支撑直接顶并延缓该区域顶板离层和浅部裂隙向深部发育,在留巷阶段Ⅲ达到设计支护阻力后切断上方一定高度顶板(通常为基本顶)后同时支撑直接顶和基本顶。因此,确定合理的充填体支护阻力对于沿空留巷成功实施尤为重要。

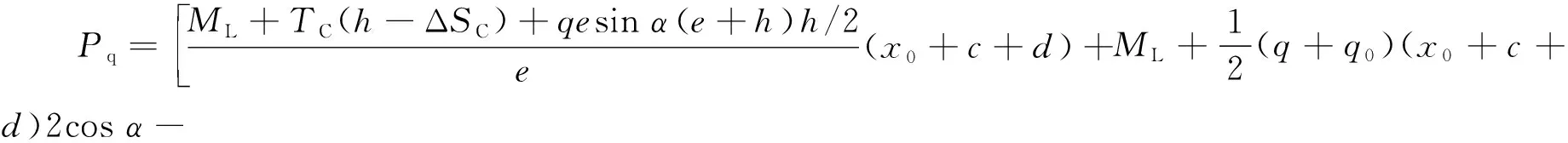

目前常见的充填体支护阻力理论计算方法有英国学者SMART[44]基于倾斜岩梁理论提出的“分离岩块法”,孙恒虎等[4]提出在沿空留巷不同阶段基于叠加层板弯曲破坏的“顶板载荷条带分割法”,郭育光和柏建彪等[9,14]提出的基于切断顶板垮落矸石充填效应的“分层切顶法”、华心祝等[17]提出的考虑煤帮支撑作用及巷旁锚索加强作用的顶板载荷条带分割法、陈勇[40]基于弧形三角块与巷旁充填体相互作用关系提出的“基本顶二次破断力学模型”、李迎富等[45-46]基于基本顶关键三角块R-S稳定判别提出的充填体支护阻力计算法等。实际上,无论上述哪一种计算方法都表明充填体支护阻力在沿空留巷围岩调整剧烈阶段即基本顶沿采空区一侧发生破断时是最大的。以笔者团队常用的基于切断顶板垮落矸石充填效应的“分层切顶法”为例,切断基本顶岩层所需的充填体支护阻力Pq可以按照下式计算[14]:

(1)

式中:ΔSC为基本顶被切断时采空区端的下沉量,可根据顶板破断尺寸关系计算确定;TC为采空区垮落矸石对基本顶的水平推力;α为煤层倾角;c为留巷宽度;d为充填体宽度;e为基本顶块体在采空区侧长度;h为基本顶厚度;L为基本顶周期来压;ML为基本顶岩层的极限弯矩;q为基本顶及其上部软弱岩层单位长度的自重;q0为直接顶单位长度自重;ΔS为基本顶垮落前充填体端的下沉量,一般取0.1 m;x0和σy分别为实体煤帮塑性区宽度和支承压力,可采用极限平衡理论计算获取[14]。

3.2 顶板支护强度(巷内支护和临时支护)

唐建新[47]、韩昌良[48]、周保精[49]和笔者团队均针对沿空留巷巷内区域或充填区域顶板离层开展了诸多研究,结果表明:控制沿空留巷顶板离层变形需要在掘进期间或工作面超前采动影响区域以外首先采用高强度锚网索联合支护,在留巷围岩调整期间(阶段III)巷内采用辅助加强支护,在留巷充填体构筑前后充填区域采用锚索加强支护或充填支架临时支护。以本项目组研究成果说明,留巷顶板不同位置的离层计算可以参考下式计算[33]。

(2)

3.3 实体煤帮支护强度

留巷实体煤帮常因过量变形导致锚网索支护锚固失效而片帮。因此,必须给实体煤帮施加足够的侧向支护阻力,抑制浅部煤体松动及松动后的挤出,尽可能地阻止实体煤帮的扩容变形,防止锚固体失效,锚网索联合支护实体煤帮的支护强度σL可由式(3)来确定[40]。

(3)

式中:σ0为锚固范围内实体煤帮平均载荷;f0为顶底板与煤层之间的摩擦因数;Lm为实体煤帮内锚杆(索)最大锚固长度;M为煤层厚度;φr为煤层残余摩擦角。

4 工程案例

4.1 青龙同昌煤业沿空留巷

4.1.1工程地质条件

青龙同昌煤业位于山西省高平市三甲镇姬家山村,主采沁水煤田9号和15号煤层。15号煤层厚度2.41~4.73 m,平均3.5 m,煤层倾角5°~10°,煤层普氏系数1~2,平均埋深210 m。直接顶板为泥岩或无直接顶板(0~2.8 m),基本顶为K2、K3灰岩(K2厚6.8~8.6 m、K3厚3.5~5.0 m),底板为泥岩或含黄铁矿泥岩,局部为粉砂质泥岩,15号煤层煤尘无爆炸性,属于Ⅱ级自燃煤层,为低瓦斯矿井。15102工作面为15号煤层首采面,位于在9号煤层采空区下方(垂直距离39 m),沿煤层走向布置,倾向长度180 m,走向回采长度650 m。15102工作面采用沿空留巷后,调整为“Y型”通风系统,在15102轨道巷进行沿空留巷,轨道巷沿煤层顶板掘进,掘进断面4.5 m×3.2 m(宽×高),留巷断面4 m×3.2 m(宽×高),15102工作面轨道巷采用锚网梁+锚索联合支护,支护参数如下:

1)顶板锚杆型号为ø20 mm -M22-2 400 mm左旋无纵筋螺纹钢锚杆,间排距1 000 mm×1 200 mm。煤柱帮锚杆型号为ø20 mm -M22-2 400 mm左旋无纵筋螺纹钢锚杆,间排距850 mm×1 000 mm。靠近巷帮的底板锚杆与垂直线夹角为10°,其余与巷道帮垂直,锚杆锚固力100 kN。回采面侧(内)帮采用玻璃钢锚杆支护,间排距1 000 mm×1 200 mm。

2)网片采用10号铅丝编制的菱形网,网孔规格50 mm×50 mm;钢筋梯梁用于轨道巷顶板和侧外帮,采用14号圆钢焊接而成,宽度60 mm。

3)顶板锚索:采用ø17.8 mm×7 300 mm钢铰线,锚索间排距为1 800 mm×2 400 mm,锚索预拉力250 kN。

4.1.2充填体构筑与加固

通过计算确定基本顶垮落时所需要的充填体支护阻力为14.41 MN/m,采用水灰比为1.5∶1.0的高水材料构筑充填体,确定充填体宽2 m,其中0.5 m置于巷内1.5 m置于采空区。每天充填一次,充填长度3.6 m,充填体内置长度2.2 m直径22 mm的HRB400螺纹钢对拉锚杆,间排距为900 mm×800 mm。

为保持充填区域范围内的顶板完整性,需要进行加强支护。当顶板条件好,比较完整,拉架后每排用3根单体液压支柱临时支护,其间排距1 000 mm×800 mm,每排单体液压支柱距离巷道采煤帮边缘的距离为0、1 000、2 000 mm;如果顶板有裂隙破碎,在架前铺网,铺网面积为15102轨道巷采煤帮边缘至挡矸支架,拉架后用单体液压支柱及时支护顶板;如果铺网、单体液压支柱仍然不能控制待充填区域顶板,则需要在架后补打锚杆,在铺网、打单体液压支柱的基础上架后每排打设3根ø20 mm×2 000 mm的锚杆,每排锚杆距离留巷巷道采煤帮的边缘为0、1 000、2 000 mm,间排距1 000 mm×800 mm,每排采用规格为ø14 mm钢筋梯子梁护顶。

4.1.3巷内加强支护

工作面前方20 m范围内超前支护采用2排DW38-250/110X型单体液压柱配合铰接顶梁。2排单体液压柱间距1.8 m,距离工作面侧1 m,距离留巷帮1.7 m,柱与柱间距1.2 m。因留巷巷道底板留煤,所有单体液压支柱必须“穿鞋带帽”。

工作面后方200 m范围内采用3排单体液压支柱“穿鞋”支护顶板,柱距为1 000 mm,距充填体距离分别为1 000、2 000、3 000 mm。

我关之林是个俗女子,俗不可耐,所以,我爱钱。我这个人就是这样,很现实。我从来不遮掩自己的目标,对金钱的渴望,对豪华阔绰的向往。我梦想床罩被单都是红晃晃的人民币拼凑而成的,枕头里塞的不是棉絮,而是金链金耳环钻石戒指;我梦想住的是山顶别墅,出门是法拉利,佣人保镖们对我毕恭毕敬。本姑娘我一高兴,纤纤玉指从随身携带的小包里掏出一叠人民币,眼睛不眨地打赏他们。

4.1.4坚硬顶板深孔预裂

为避免坚硬顶板沿空留巷时出现顶板动力灾害,通常需要对顶板采取一定控制措施,常用深孔预裂聚能爆破。15102工作面轨道巷钻孔角度与铅垂线夹角为30°,切缝深度确定为10 m,钻孔间距500 mm。切缝孔直径52 mm,钻孔距离充填体侧200 mm。正向装药,每节聚能管装入直径35 mm、长200 mm药卷8支,每孔装入4节聚能管,在每节聚能管最后一卷药上安设好一发雷管,将脚线引出,然后用炮泥堵好聚能管口,封泥长度3.0 m。

15号煤层工作面留巷效果良好,15号煤留巷效果如图8所示。围岩累计变形量中两帮移近量为321.4 mm,顶底板移近量为613.5 mm。其中,顶板下沉量205.2 mm,底鼓408.4 mm,充填体帮移近量100 mm,实体煤帮移近量221.4 mm。

图8 15号煤高水充填留巷效果Fig.8 In-situ effect of retained entry with high water materials in No.15 coal seam

4.2 赵庄煤业沿空留巷

4.2.1工程地质条件

赵庄煤业位于山西省高平市,9303工作面可采走向长795 m,工作面面长平均为151 m,工作面循环进度为0.6 m,推进速度约为7.2 m/d。开采9号煤层,煤层厚1.34~1.70 m,平均厚1.5 m,倾角一般为5°~10°;9303工作面地质条件简单,为较稳定的大部可采煤层,煤质中硬,节理发育,层理一般。9号煤层为低瓦斯煤层,煤尘无爆炸危险性,煤层自燃倾向性等级为Ⅱ级,属于自燃煤层。直接顶为砂质泥岩,平均厚度5.30 m;基本顶为细粒砂岩,平均厚度11.78 m。直接底多为砂质泥岩,平均厚度1.5 m;基本底为石灰岩,平均厚度1.4 m。沿空留巷实施地点为9303工作面回风巷,该巷道埋深255~275 m,掘进断面为宽×高=4 700 mm×2 500 mm,沿煤层底板掘进。采用锚网梁+锚索联合支护,支护参数如下:

1)顶板每排采用5根MSGLW-335/20/2000左旋螺纹钢锚杆,锚杆间排距1 000 mm×1 200 mm,配ø6.0 mm冷拔丝钢筋网支护,顶锚杆锚固力不小于100 kN;顶板采用ø15.24 mm×6 300 mm锚索作补强支护,三花布置,每排打2根锚索时,间排距为2 400 mm×3 600 mm,锚索垂直顶板打设,锚索预紧力不小于200 kN。

2)两帮每排采用3根MTS235-42/18/2000可回收胀套锚杆,锚杆间排距1 000 mm×1 200 mm,两帮均采用塑料经纬网支护,帮锚杆锚固力不小于60 kN。

4.2.2充填体构筑与加固

割煤后先推刮板输送机,在端头4架液压支架架前铺设聚酯纤维网,然后移支架,支架后方打设2排W20-300/100X临时单体液压支柱,柱距900 mm,排距1 000 mm,充填区域上方顶板每排2根锚杆或1根短锚索间隔打设(当顶板不好维护时在架前打设),锚杆型号ø20 mm×1 800 mm,锚杆间排距800×1 200 mm,靠巷道侧锚杆距离一次采煤帮300 mm,锚杆外斜10°打设;锚索型号ø17.8 mm×3 300 mm,锚索间距1 200 mm,距离一次采煤帮600 mm,锚索外斜15°打设。

4.1.3巷内加强支护

超前工作面120 m范围外顶板采用补打锚索方式进行加强支护,锚索型号ø17.8 mm×6 300 mm,每排2根,其中一根位于巷道正中,另一根距离9303回风巷一次采煤帮500 mm,间排距1 850 mm×3 600 mm;实体煤帮重新铺设10号铅丝编制的菱形金属网,采用补打锚杆方式进行加强支护,在原2排锚杆之间补打1排3根ø20 mm×2 000 mm螺纹钢锚杆,间排距1 000 mm×1 200 mm,上面一根锚杆距顶板200 mm,下面一根锚杆距底板300 mm。

工作面后方100 m范围内采用3排DW28-300/100X单体液压支柱穿鞋支护顶板,柱距为1 000 mm,距充填体距离分别为600、1 800和3 600 mm。

9号煤层工作面留巷效果良好,留巷效果如图9所示。围岩累计变形量两帮移近量为110 mm,顶底板移近量为135 mm。

图9 9号煤高水充填留巷效果Fig.9 In-situ effect of retained entry with high water materials in No.9 coal seam

5 结 论

1)充填体支护阻力是充填沿空留巷关键参数之一,选择具有较强塑性变形特性的高水材料能够满足沿空留巷围岩调整阶段高应力作用。

2)应力控制和围岩强化是实现充填留巷围岩稳定的2个重要技术途径。降低基本顶及高位厚硬顶板悬顶有利于降低沿空留巷围岩应力,适当的分时分区围岩强化可以有效提高留巷围岩整体承载能力和抗变形能力。

3)不同地质条件下的高水充填沿空留巷工程实例表明通过设计合理的充填体支护阻力、顶板支护强度和实体煤帮支护强度,高水充填沿空留巷实施效果良好。

6 展 望

我国煤矿开采呈现复杂多样性特征,煤层赋存条件差异性大,不同地域开采技术水平发展很不均衡,推广应用高水沿空留巷技术面临不同的挑战。随着煤矿开采趋于深部开采、智能化开采、绿色化开采,高水材料充填沿空留巷技术发展方向主要有以下4方面,以进一步扩大高水材料充填沿空留巷技术在无煤柱开采方面的应用场景。

1)高水材料力学改性。加强高水材料掺和物选取设计,即在不改变高水材料流动特性的基础上通过添加掺和物提高高水材料固结体的后期强度以适应深井留巷和大采高强矿压留巷。

2)加强支护机械化。采用高水材料沿空留巷流程中,目前巷内滞后加强支护和采空区加强支护等环节还存在较多的人工作业环节,需开发合适的巷内加强支护支架(避免破坏巷内原有的锚网支护构件)和采空区侧挡矸充填支架。

3)智能化设计与监测。针对不同生产地质条件下的高水材料充填沿空留巷,相关关键参数的设计尚未形成信息化、智能化设计,应继续深入研究不同条件下高水材料充填留巷关键参数设计的共性基础理论,为充填参数和支护参数选取设计提供合理科学的理论依据。

4)从全国范围看,东部矿井埋深较大,深井留巷矿压显现强烈、变形大,扩修稳定性差,留巷复用困难,尚需进一步深入研究高地压大变形条件下的留巷围岩稳定规律和配套技术;西部矿区煤炭开采条件好,优质煤种储量丰富,留设大煤柱导致资源浪费现象十分普遍,应结合厚煤层、特厚煤层开采技术和顶煤稳定控制技术研究西部大断面高效快速沿空留巷技术,推动无煤柱连续开采,保障煤炭资源的高采出率。