耐热阻燃输送带覆盖胶的研制

冯红明,朱 帅,陈 凯

(浙江双箭橡胶股份有限公司,浙江 嘉兴 314513)

在现代化输送中,采用输送带输送是最经济、最简单的方法[1]。耐热阻燃输送带主要用于输送高温物料,如烧结矿、焦炭、水泥熟料、石灰等[2]。近年来,随着我国工业的迅速发展,自动化程度不断提高,对冶金、建材工业生产工艺的改进和生产能力的提高对耐热阻燃输送带的质量提出了更高的要求[3]。特别是某些煤炭和矿山生产领域对耐热阻燃输送带的耐高温要求非常高[4]。

有研究表明,以三聚氰胺氰尿酸盐(MCA) 为阻燃剂, 二乙基次膦酸铝 (Aluminum Diethylphosphinate,ADP) 和次磷酸铝(PAH) 为阻燃协效剂,制备了无卤阻燃的三元乙丙橡胶(Ethylene Propylene Diene Monomer,EPDM) 材料,拉伸强度为6.7 MPa,拉断伸长率为330%[5],然而这远达不到产品性能使用标准。因此,本实验选择用耐热性强的EPDM 为主体,添加传统含卤、锑阻燃剂并用环保型无卤阻燃剂的方法制备出达到耐热阻燃要求的覆盖胶。通过实验得到最佳的补强体系、防老体系和硫化体系,以解决常规耐热阻燃输送带覆盖胶在输送高温条件有明火的物料中出现的快速老化、龟裂和易燃等问题。

1 实验部分

1.1 主要原材料

EPDM-4045#,吉林化学工业股份有限公司;炭黑N220,江西黑猫炭黑股份有限公司;炭黑N330,江西黑猫炭黑股份有限公司,十溴二苯醚,瑞尔化工有限公司;硼酸锌,广州宝泰新材料科技有限公司;MCA,济南金盈泰化工有限公司;石蜡油,衡水玺皓化工有限公司;硫化促进剂过氧化二异丙苯(Dicumyl Peroxide,DCP),合肥安邦化工有限公司;其他助剂均为市售工业品。

1.2 主要设备和仪器

3L 翻转式密炼机,广东利拿实业有限公司;BL-6175-A 小型开放式炼胶机,东莞市宝轮精密检测仪器有限公司;无转子硫化仪,台湾高铁股份有限公司;XLB 型平板硫化机,湖州宏侨橡胶机械有限公司;电子拉力机,台湾高铁股份有限公司;邵氏A 型橡胶硬度计,上海三菱机械厂;阿克隆耐磨试验机,东莞永心(耀科仪器) 电子科技有限公司;热空气老化箱,上海市实验仪器总厂。

1.3 试验配方(质量份)

基本配方A:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;防老剂,2;炭黑N220,30;炭黑N330,25;石蜡油,5;硫化促进剂DCP,3;助交联剂三烯丙基异氰脲酸酯(Triallyl Isocyanurate,TAIC),1,各类阻燃剂之比为变量。

配方B、C、D:在基本配方A 确定了最佳阻燃剂之比后确定最佳的补强体系、防老体系和硫化体系。

1.4 混炼工艺

混炼顺序:密炼机加入EPDM 密炼→加入硬脂酸、氧化锌、防老剂和阻燃剂→加入炭黑和石蜡油→加入硫化剂→胶料停放24 h。

1.5 试样制备

拉伸性能试样、燃烧试样、撕裂力试样均按照相应国家标准的要求进行制样。

1.6 性能测试

拉伸性能按照GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》规定方法进行测定。

老化性能按照GB/T 3512-2014《橡胶热空气老化试验方法》规定方法进行测定,测试条件:150 ℃×168 h。

磨耗量按照GB/T 9867-2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》规定方法进行测定。

硬度按照GB/T 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1 部分:邵氏硬度计法(邵尔硬度)》的要求进行测定。

2 结果与讨论

2.1 在基础配方A 中确定最佳阻燃剂比例

2.1.1 配方内容

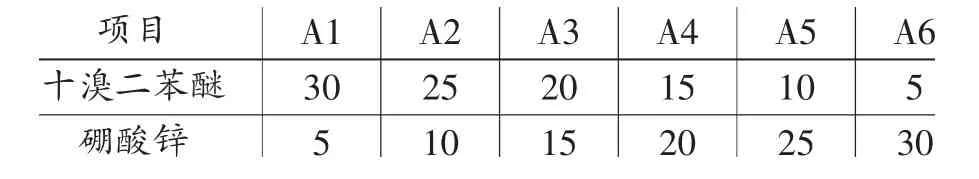

将十溴二苯醚和环保型的磷氮类阻燃剂硼酸锌按照不同配比分别加入到基础配方A 中,其他组分不变(其他配方组成为:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;防老剂,2;炭黑N220,30;炭黑N330,25;石蜡油,5;硫化促进剂DCP,3;助交联剂TAIC,1),进行变量试验,具体见表1。

表1 覆盖胶基础配方内容

2.1.2 十溴二苯醚/硼酸锌共混比对胶料燃烧性能和力学性能的影响

表2 为十溴二苯醚、硼酸锌按照不同份数加入基本配方A 中的检测结果。

表2 十溴二苯醚/硼酸锌对胶料性能的影响

从表2 可以看出,在A3 配方中,t10时间最长,t90时间几乎无变化,说明A3 配方操作时间长,加工安全性最好。调整阻燃剂的比例对胶料的硬度几乎没有影响,拉伸强度、扯断伸长率随着十溴二苯醚份数的减少在增加,在A3 配方中,当十溴二苯醚添加20 份、硼酸锌添加15 份时达到最佳;但硼酸锌增加到一定比例之后拉伸强度反而下降。磨耗量随着十溴二苯醚份数的减少,数值明显减少,说明十溴二苯醚对磨耗影响较大;而磷氮类阻燃剂硼酸锌对磨耗量基本没有影响。燃烧性能随着十溴二苯醚份数的减少,燃烧时间明显增大,在减少到15份以后燃烧不稳定达不到K2 级阻燃要求。老化后拉伸强度变化率基本变化不大,老化后扯断伸长率变化率随着十溴二苯醚份数的减小,数值逐渐增大,说明十溴二苯醚在高温下分解量小,热老化性更加稳定。整体来看,A3 配方阻燃性、耐热性最佳,因此选定A3 配方进行下一步实验。

2.2 补强、防老和硫化体系对覆盖胶性能的影响

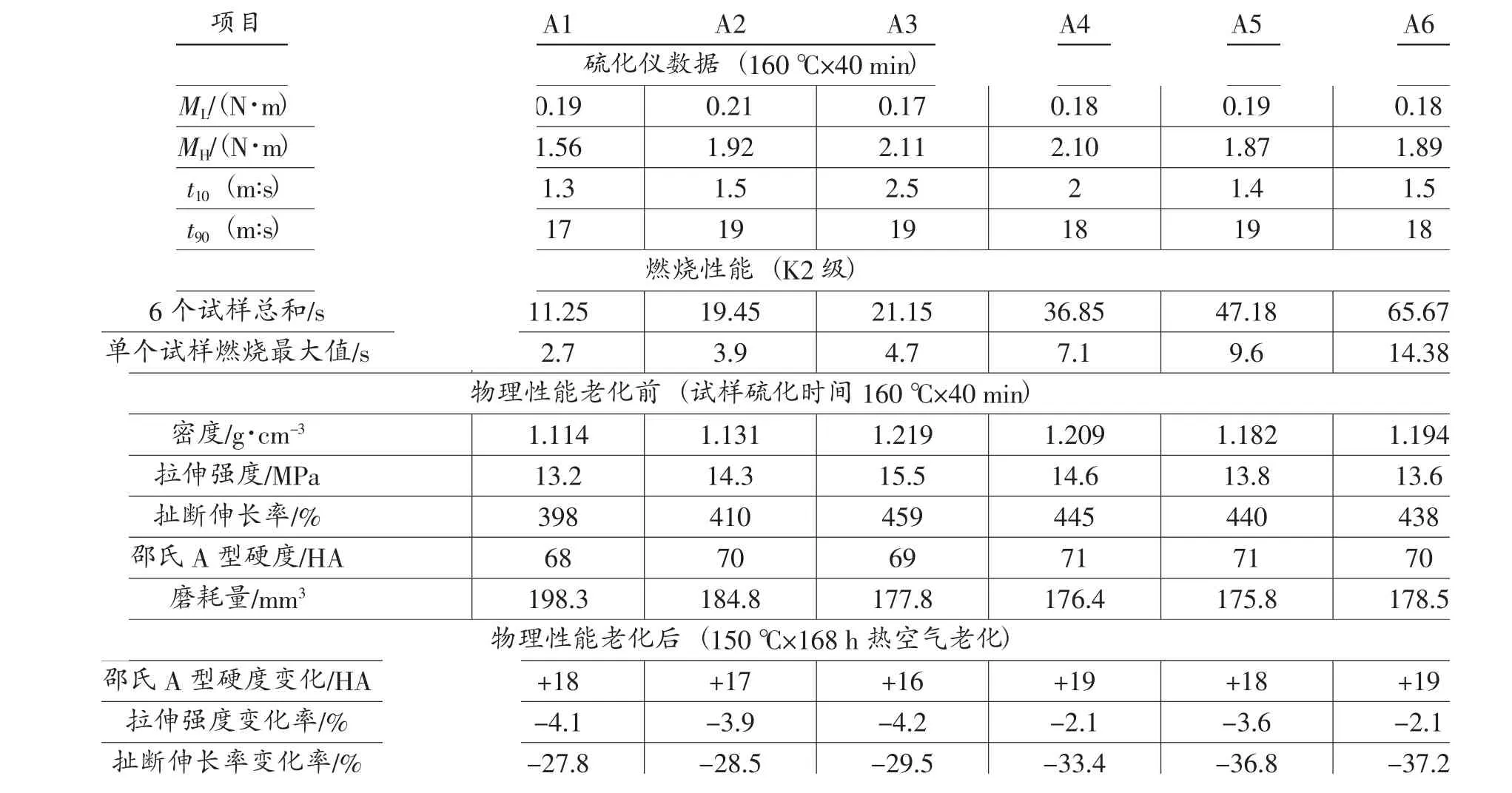

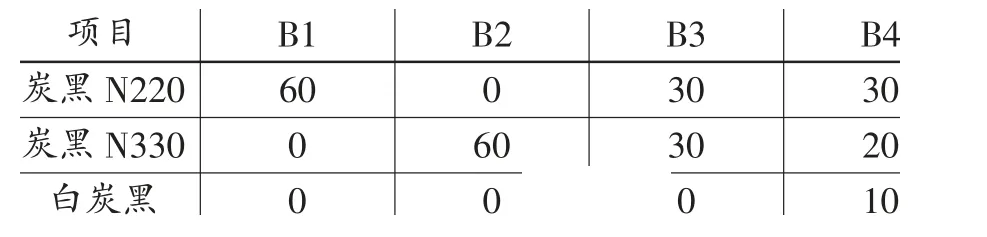

2.2.1 填充补强体系对覆盖胶性能的影响

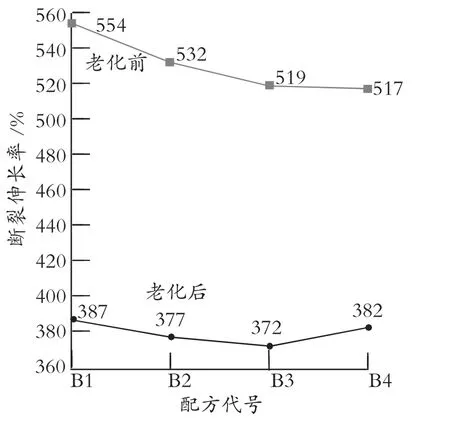

在已经确定最佳阻燃剂比例的基础配方A3 中,研究添加不同比例的补强炭黑对覆盖胶性能的影响,其他组分不变(其他配方组成为:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;防老剂,2;十溴二苯醚,20;硼酸锌,15;石蜡油,5;硫化促进剂DCP,3;助交联剂TAIC,1),进行变量试验,具体添加比例见表3。具体性能见图1、图2。

表3 添加补强炭黑后的覆盖胶配方内容

图1 不同比例的补强炭黑对覆盖胶拉伸强度的影响

由图1 和图2 可知,B4 配方胶料的拉伸强度和断裂伸长率在老化前后变化幅度小,这是因为N220 炭黑粒径小,比表面积接触大,补强效果好。白炭黑不仅粒径细而且热稳定性强,在1 000 ℃灼烧下损失量极低,两者配合使得胶料在老化前后性能更好。因此,选择B4 配方进行下一步实验。

图2 不同比例的补强炭黑对覆盖胶断裂伸长率的影响

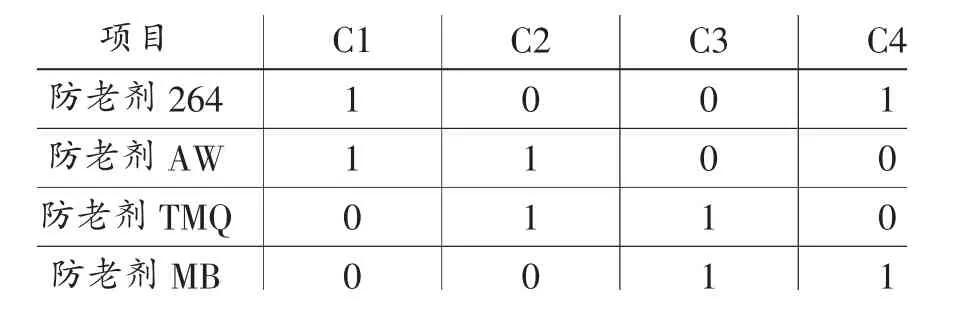

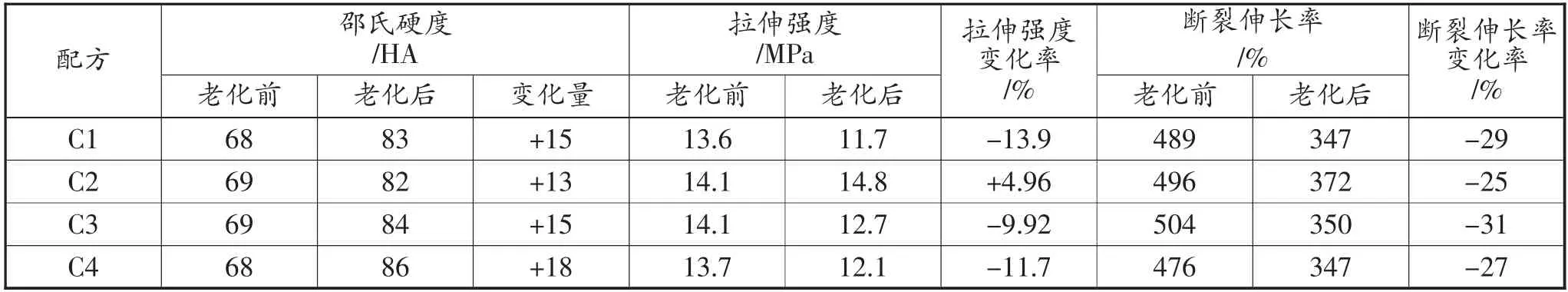

2.2.2 防老体系对覆盖胶性能的影响

在已经确定最佳补强体系的配方B4 中,研究添加不同比例的防老剂对覆盖胶性能的影响,其他组分不变(其他配方组成为:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;炭黑N220,30;炭黑N330,20;白炭黑,10;十溴二苯醚,20;硼酸锌,15;石蜡油,5;硫化促进剂DCP,3;助交联剂TAIC,1),进行变量试验,具体添加比例见表4。

表4 添加防老剂后的覆盖胶配方内容

具体性能见表5。

表5 不同比例的防老剂对覆盖胶性能的影响

由表5 可知,在C2 配方中,当防老剂AW 和TMQ 各添加1 份时,老化后的拉伸强度变化率和断裂伸长率变化率效果最佳。这是因为防老剂AW 对热、氧、臭氧、气候和屈挠等均有良好的防护性能,在胶料中较易分散;防老剂TMQ 除去对热和氧引起的老化防护效果极佳之外,在橡胶中相溶性非常好,在用量高时仍不喷出;防老剂AW 和TMQ两者产生协同效应。因此,选择C2 配方进行下一步实验。

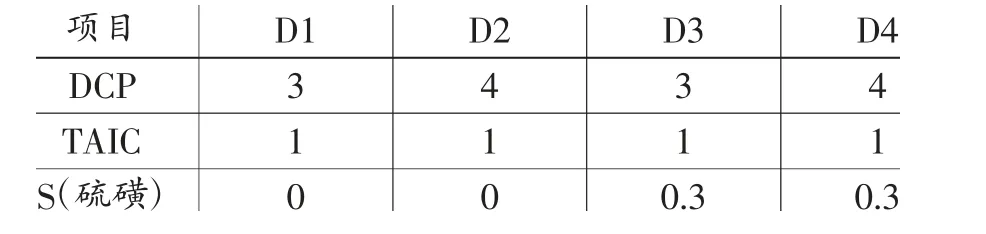

2.2.3 硫化体系对覆盖胶性能的影响

在已经确定最佳防老剂体系的配方C2 中,研究不同的硫化体系对覆盖胶性能的影响,其他组分不变(其他配方组成为:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;防老剂,5;炭黑N220,30;炭黑N330,20;白炭黑,10;十溴二苯醚,20;硼酸锌,15;石蜡油,5;防老剂TMQ,1;防老剂AW,1),进行变量试验,具体添加比例见表第96页表6。具体性能见第96页表7。

表6 添加硫化剂后的覆盖胶配方内容

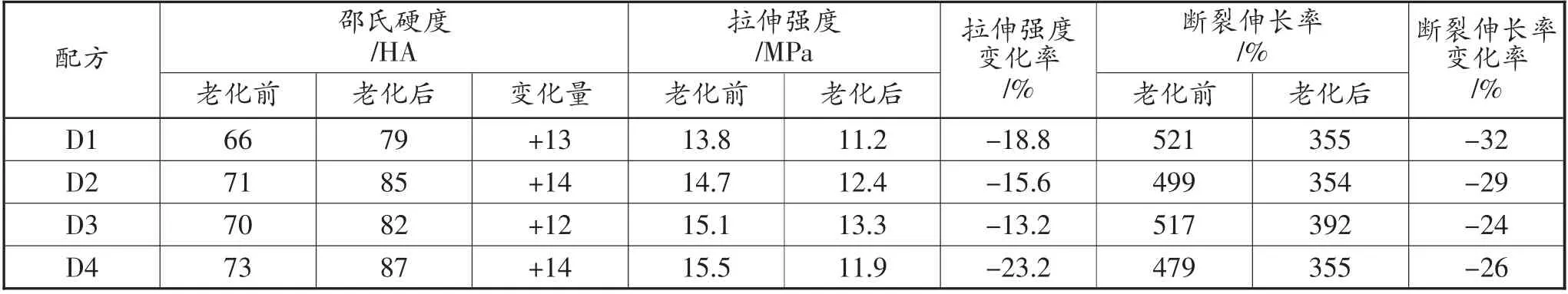

由表7 可知,在D3 配方中使用的硫化体系表现出最佳的物理性能,这是因为单纯提高DCP 含量虽然可以提高胶料拉伸强度,但是对断裂伸长率没有改善而且对硬度变化影响较大;而当适当添加0.3 份硫磺时,不仅提高了胶料的交联度,而且提高了交联层次,在应力集中和高温下交联键不易断裂,对老化后保持断裂伸长率有很大好处。

表7 不同比例的硫化体系对覆盖胶性能的影响

3 结论

1) 胶料中添加十溴二苯醚在20 份、硼酸锌在15 份时,燃烧性能符合要求。

2) 使用炭黑N220、炭黑N330、白炭黑比例为30∶20∶10 时,胶料的拉伸强度和断裂伸长率最佳。

3) 防老剂264 和AW 各添加1 份时,可显著提高胶料耐热性能。

4) 硫化剂DCP、TAIC、硫磺的比例为3∶1∶0.3时,胶料老化前后的物理性能效果最佳。

5) 实验所得最佳配方为:EPDM-4045#,100;纳米氧化锌,8;硬脂酸,1.5;防老剂AW,1;防老剂TMQ,1;炭黑N220,30;炭黑N330,20;白炭黑,10;十溴二苯醚,20;硼酸锌,15;石蜡油,5;硫化促进剂DCP,3;助交联剂TAIC,1;硫磺,0.3。