Ni、Cu共浸渍的LSCM-GDC复合阴极性能研究

刘欣楠,肖彦之,黄美琪,蒋 菡,孔江榕,周 涛

(中南大学化学化工学院,湖南省锰资源高效清洁利用重点实验室,长沙 410083)

0 引 言

当今社会面临着温室效应和化石能源危机等一系列环境问题[1-3],大力发展可再生能源成为现今研究的热点。可再生能源如风能、太阳能、潮汐能等[4]都存在时空分布不稳定的情况,导致这些能源转化得到的电能不能直接并入电网中供日常生活使用[5]。氢能作为一种清洁、高效[6]、应用场景丰富的能源形式[7],可作为能源中间体,弥补可再生能源的局限性。固体氧化物电解池(solid oxide electrolysis cell, SOEC)是一种将热能与电能转化为化学能的装置[8],通过在高温下将H2O与CO2等电解成H2与CO来储存能量[9-10],SOEC技术具有高转化率[11]、高能量密度与零污染[12]等优势。固体氧化物燃料电池(solid oxide fuel cell, SOFC)研究已经趋于成熟,SOEC作为SOFC的逆运转模式[13],可以在SOFC材料[14-16]的基础上进行拓展,因此SOEC的发展起点高,速度快,具有广阔的应用前景和研究意义[17]。

在使用SOEC技术电解水蒸气制备氢气的过程中,阴极材料处在高温、高湿的环境中,对电极结构稳定性的要求更高。研究发现具有钙钛矿结构(ABO3)的氧化物La0.75Sr0.25Cr0.5Mn0.5O3-δ(LSCM)在高温、高湿的环境下表现出相对较高的氧化还原稳定性[18-19],但其电催化活性较低[20],因此通过复配、浸渍等方法加入电催化活性高的材料来提高LSCM的电化学性能是目前研究的重点。在对LSCM阴极的研究中,谢益林等[21]通过构建多层次的La0.75Sr0.25Cr0.5Mn0.5O3-δ-Ce0.8Gd0.2O2-δ(LSCM-GDC)梯度型复合阴极,改善电极的微观分布,提高LSCM作为SOEC阴极的性能。除构造微观亚层外,以浸渍的方式引入提高催化活性的材料到LSCM电极中也是目前研究的热点。Zhang等[22]采用浸渍法在LSCM-GDC复合阴极中浸渍纳米尺寸的Ce0.9Mn0.1O2-δ(CMO)以提高电解CO2时的稳定性与电催化活性。Xu等[10]使用浸渍法在LSCM中负载Fe金属催化剂进行电解水蒸气的研究,Fe的引入不仅提高了电极在还原性气氛下的电流效率,同时也极大地提高了电极在非还原性气氛中的电化学性能。Li等[18]采用浸渍法在LSCM中负载Ni催化剂用于电解水蒸气的研究,当温度为700 ℃,气氛为进气量为60 mL/min的97%Ar/3%H2O(体积分数)时,在1.2 V的电解电压下能够得到5.74 A·cm-2的电流密度。Xing等[23]通过浸渍Cu研究LSCM电极在H2O与CO2共电解中的性能,在1.65 V的电解电压下能够得到1.82 A·cm-2的电流密度。Ni与Cu作为金属催化剂对LSCM阴极的性能提升均能起到一定作用,在相关研究报道中Ni、Cu对电极的作用机理有所不同,因此研究Ni、Cu共负载电极,结合Ni与Cu的优点进一步优化金属负载LSCM阴极具有重要的研究价值。本文通过添加具有高离子电导率的GDC材料与LSCM构成复合电极LSCM-GDC,并使用浸渍法在电极中负载Ni与Cu金属催化剂来达到提高电极电催化活性的目的。

1 实 验

1.1 电解质材料的制备

采用Sm0.8Gd0.2O2-δ(SDC)作为电解池的电解质材料,SDC粉体采用溶胶-凝胶法进行制备。使用一水合柠檬酸作为螯合剂,混合按化学计量比称量的Sm(NO3)3·6H2O(AR,上海晶纯生化科技股份有限公司)与Ce(NO3)3·6H2O(AR,中国医药集团有限公司)并溶于去离子水中,水浴蒸干形成凝胶。将凝胶初步焙烧后的灰烬收集研磨放入马弗炉中煅烧制得成品SDC粉体。将制得的SDC粉体放入φ20 mm的模具中压制成片,在高温管式炉中煅烧制得SDC陶瓷电解质基片。

GDC粉体材料的制备方法与SDC电解质粉体材料相同,所使用的材料是Ce(NO3)3·6H2O(AR,中国医药集团有限公司)和Gd(NO3)3·6H2O(AR,中国医药集团有限公司)。

1.2 LSCM粉体的制备

LSCM粉体制备同样采用溶胶-凝胶法工艺。使用一水合柠檬酸作为螯合剂,混合按化学计量比称量的La(NO3)3·6H2O(AR,中国医药集团有限公司)、Sr(NO3)2(AR,光华化学试剂有限公司)、Cr(NO3)3·6H2O(AR,中国医药集团有限公司)和Mn(NO3)2(AR,50%(质量分数)水溶液,上海阿拉丁生化科技股份有限公司)并溶于去离子水中,使用氨水调节溶液的pH值至约6.0,在水浴条件下蒸干形成凝胶。将凝胶在700 ℃煅烧2 h,制得LSCM粉体材料。

1.3 测试电池的制备

由于电解质材料为SDC而电极材料为LSCM-GDC,为了调节电极与电解质之间的热膨胀匹配性和化学相容性,选用GDC作为电极的中间层材料。以丝网印刷的方式将中间层浆料刷制在SDC电解质片一侧,后续以1 400 ℃烧结成瓷。复合电极材料LSCM-GDC使用与GDC中间层相同的工艺刷制,后续以1 250 ℃烧结成瓷,得到LSCM-GDC复合阴极半电池。

1.4 浸渍法负载纳米金属催化剂

设置Ni的负载量为电极质量的1%,为了便于进行比较,后续Cu负载及Ni、Cu共负载的金属的总负载量定为与前述1%Ni负载相同的物质的量。为方便表述,在后文中使用1%Cu负载电极表述Cu负载电极,镍铜比2 ∶8或5 ∶5(质量比)电极来表述Ni、Cu共负载电极。通过换算将对应质量的Ni(NO3)2·6H2O(AR,中国医药集团有限公司)或Cu(NO3)2·3H2O(AR,中国医药集团有限公司)溶解在去离子水中,配制成母液,以微量进样器将计算量的溶液滴加在LSCM-GDC复合阴极表面,待其充分浸润后放入真空干燥箱。将干燥后的电解质片在马弗炉中煅烧去除硝酸根离子,在电极测试过程中将金属氧化物原位还原即得到纳米Ni、Cu金属催化剂负载的LSCM-GDC复合阴极。

1.5 三电极测试系统组装

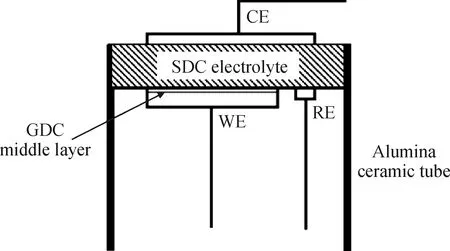

图1 三电极体系测试示意图Fig.1 Schematic diagram of three-electrode system test

在得到的阴极(工作电极,working electrode, WE)旁刷制铂浆作为参比电极(reference electrode, RE),在SDC电解质片的另一侧刷制铂浆作为对电极(counter electrode, CE),利用铂浆作为粘结剂,将铂丝粘附到工作电极、参比电极和对电极表面作为电池汇流极,再通过银丝将集流体与外接电路相连接。本实验所采用的三电极体系测试示意图如图1所示。

1.6 测试与表征方法

采用X射线衍射仪对合成粉体材料的结构进行表征,采用扫描电子显微镜(SEM)对制备的电极显微结构进行表征。使用CHI-660电化学工作站测试电极的电化学性能。阴极极化曲线通过线性扫描伏安法(linear sweep voltammetry, LSV)进行测试,扫描测量电极在-0.5~0 V过电位下的极化电流,并计算相应电流密度。电化学阻抗谱测试在开路电压下进行,扫描频率范围为100 kHz~100 mHz。

2 结果与讨论

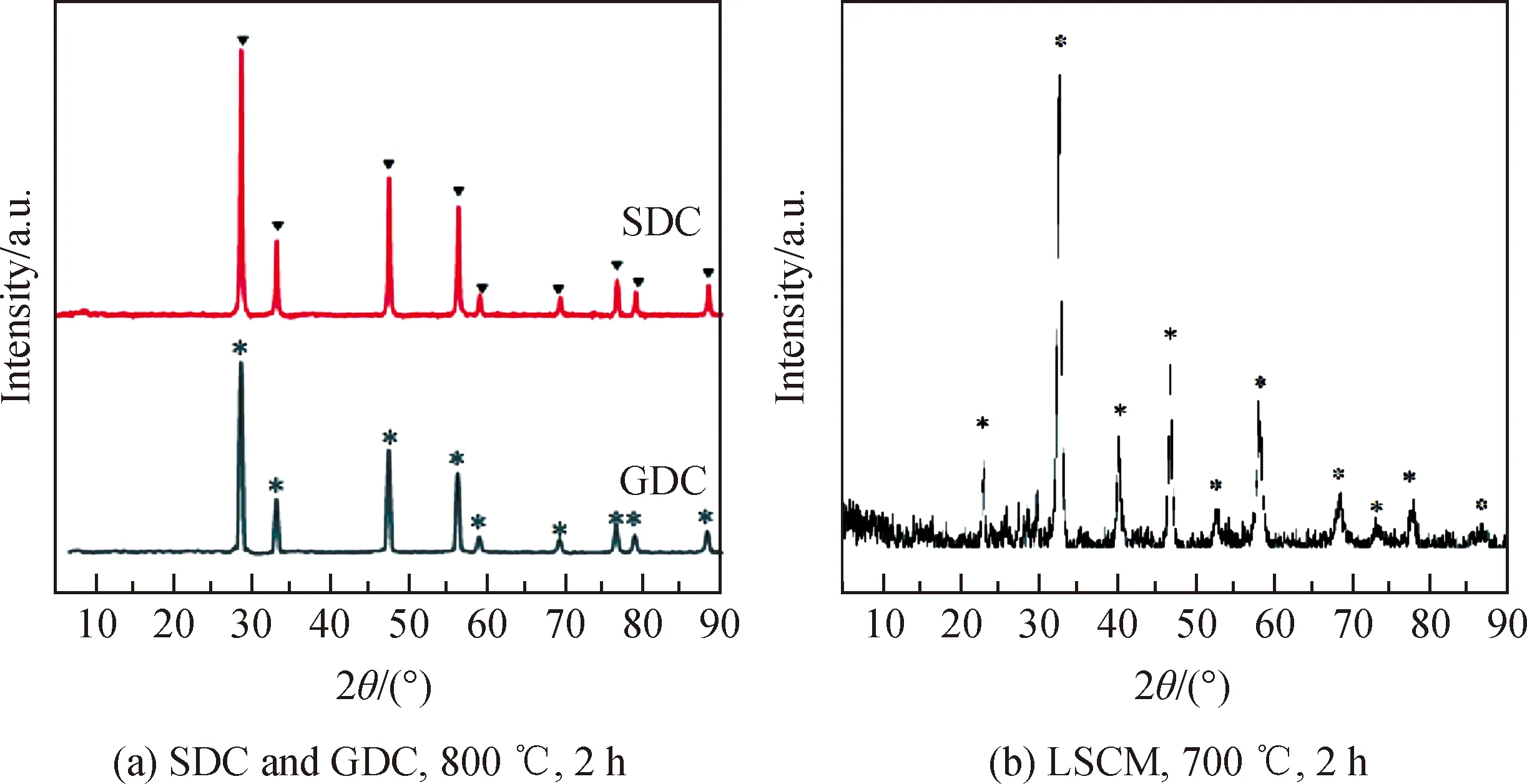

图2(a)是SDC(PDF #75-0158)与GDC(PDF #75-0162)粉体的X射线衍射(XRD)谱,从图中可以看出两种材料的特征峰峰形相似,与标准的JCPDS XRD谱对比,制备的SDC与GDC粉体均为立方型萤石结构,粉体结构的特征峰突出,没有其他杂峰,证明通过溶胶-凝胶法制备的两种材料具有较高的纯度。图2(b)是LSCM在700 ℃下烧结2 h后的XRD谱。与钙钛矿结构标准卡片(PDF #32-1240)对比重合度高,证明LSCM已具有钙钛矿结构的特征峰。采用700 ℃下焙烧的LSCM粉体制备电极,通过丝网印刷将电极刷制在电解质上,提高温度烧结成瓷后能够消除杂质相,钙钛矿晶型结构将会更加完善。

图2 煅烧后样品的XRD谱Fig.2 XRD patterns of samples after calcination

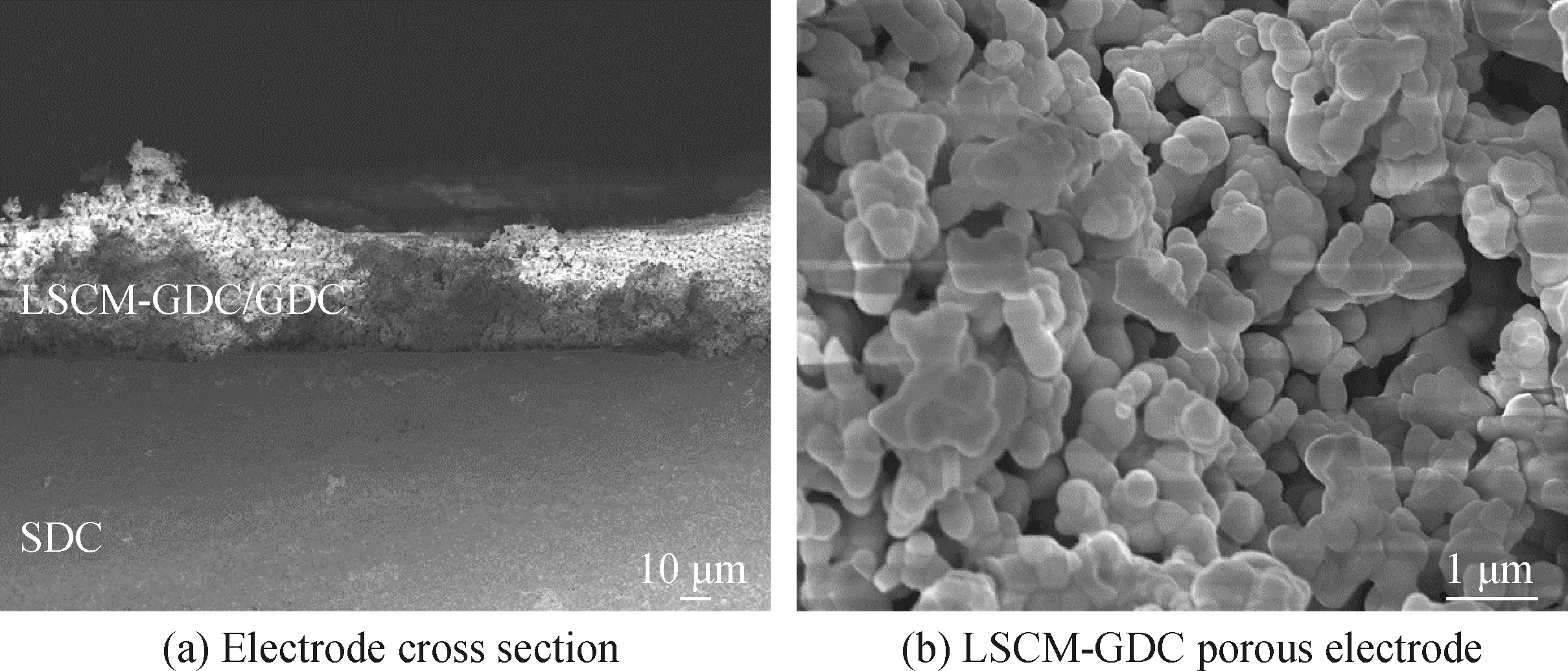

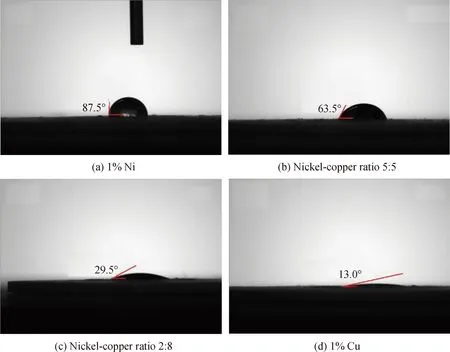

图3是LSCM-GDC复合电极截面的SEM照片,图3(a)下半部分为SDC电解质,高温烧结后的SDC电解质呈明显的陶瓷结构,具有较高的致密性,能够起到隔绝阴、阳极气体的作用。与电解质紧密相邻的是GDC中间层,再往上是LSCM-GDC复合电极,中间层与电极的总厚度约为35 μm。丝网印刷制备的复合电极疏松多孔,具有足够大的比表面积,这扩大了电极反应的三相界面,有利于提高水分子向电极表面的扩散速率。图3(b)是复合电极微观形貌,图中粒径较小(100~150 nm)的球状颗粒为GDC,粒径较大(500~1 000 nm)的多边形颗粒是LSCM,LSCM与GDC各自形成联通的网络,构建了电极的三维骨架。

图3 LSCM-GDC复合阴极SEM照片Fig.3 SEM images of LSCM-GDC composite cathode

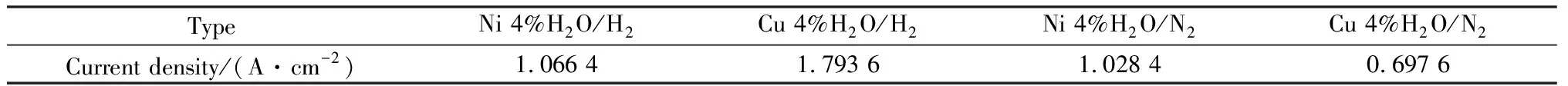

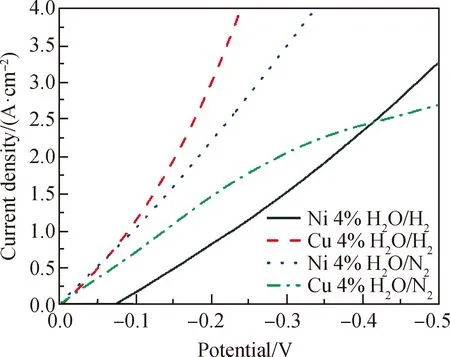

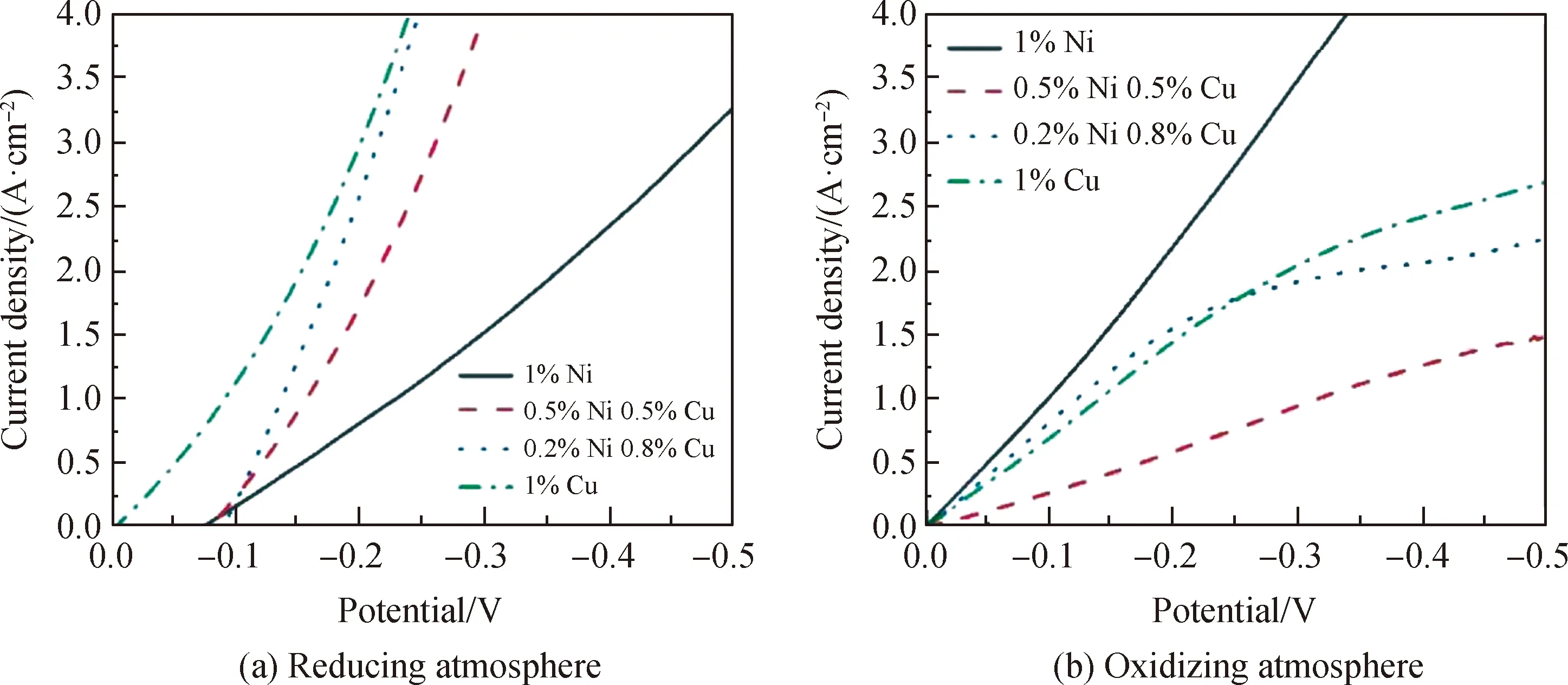

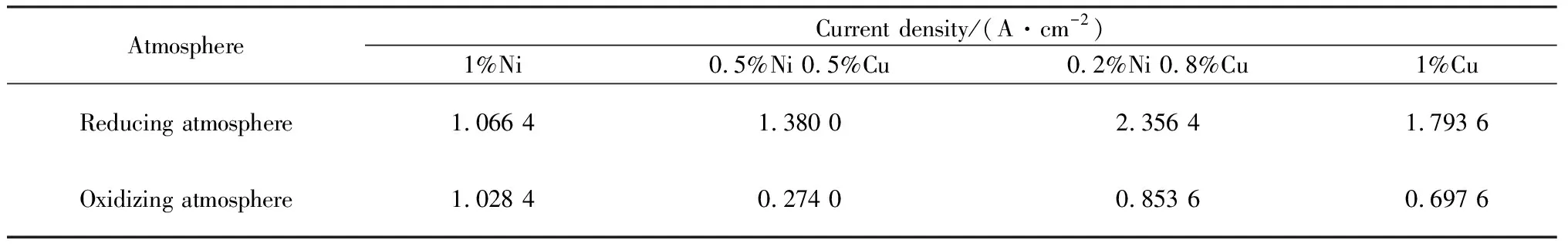

由于H2属于还原性气体,电化学性能测试中4%(体积分数)H2O/H2的气氛被视为还原性气氛;由于高温下水蒸气具有氧化性,4%(体积分数)H2O/N2的气氛被视为氧化性气氛。图4是在电极中负载质量分数1%的Ni或Cu的LSCM-GDC复合阴极在800 ℃的还原性气氛与氧化性气氛下测量得到的阴极极化曲线。可以看出,Ni负载阴极在还原性气氛下的极化曲线与坐标轴的交点在x轴上,而Cu负载阴极曲线的交点在接近原点处。阴极极化曲线与x轴的交点代表测试电极的开路电压,Ni负载电极的开路电压为负值,而Cu负载电极的开路电压接近于0 V。开路电压为负值的原因是电极在还原性气氛下会催化环境中H2与O2合成水蒸气发生自放电现象,这对于电极反应本身需要发生水蒸气电解而言是逆向的反应,因此开路电压越接近于0 V,电极本身发生的自放电现象越少,电极性能越好。在氧化性气氛下,Ni或Cu负载电极的开路电压均为0 V,这是由于在氧化性气氛下不会发生H2生成水蒸气的反应。因为各个电极的开路电压均不同,为了更好地对比电极电化学性能的优劣,以开路电压为原点,选取各个电极在-0.1 V过电位所对应的电流密度进行对比,见表1,电流密度最高的是还原性气氛下的Cu电极,为1.79 A·cm-2,Ni负载电极在氧化性气氛下的电流密度高于Cu负载电极。

表1 -0.1 V过电位下各个电极的电流密度Table 1 Current density for each electrode at -0.1 V overpotential

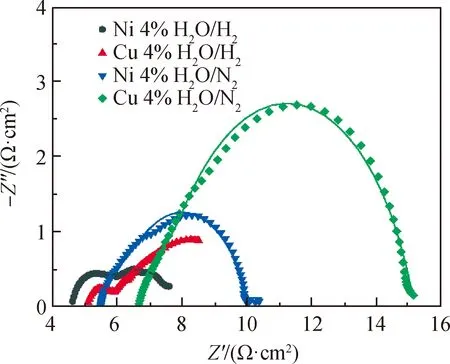

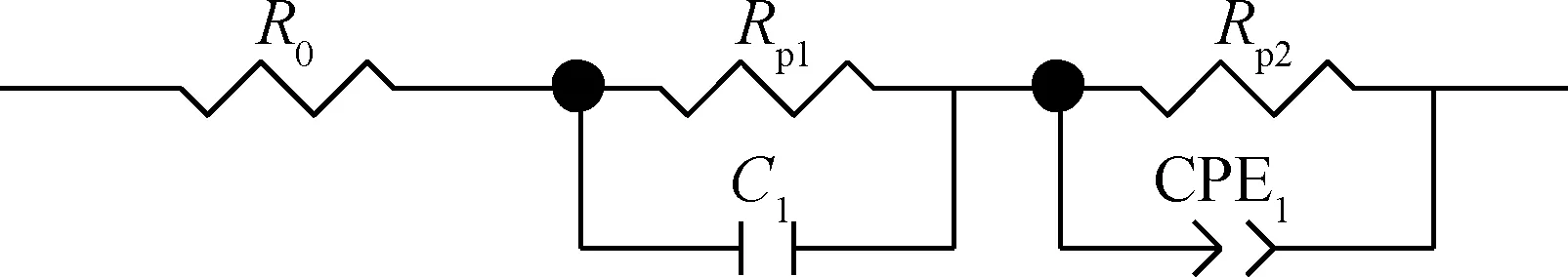

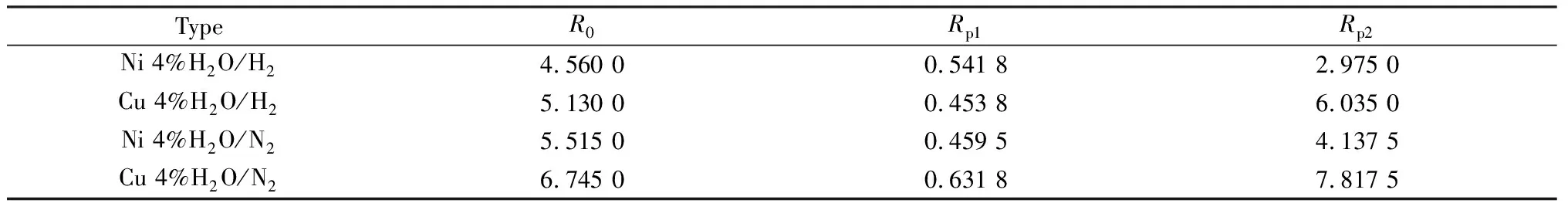

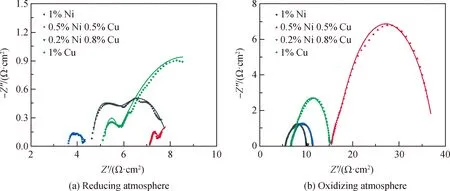

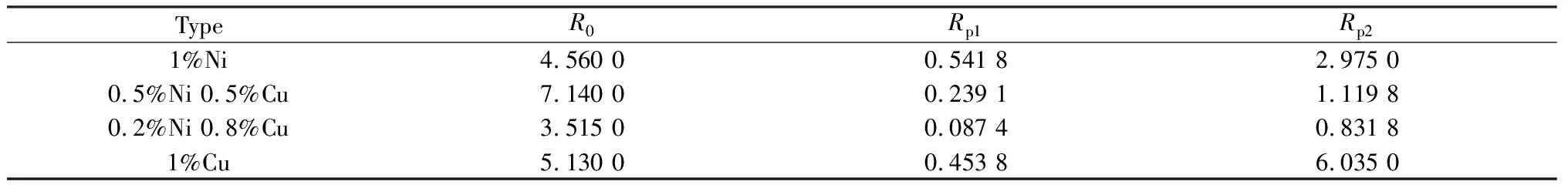

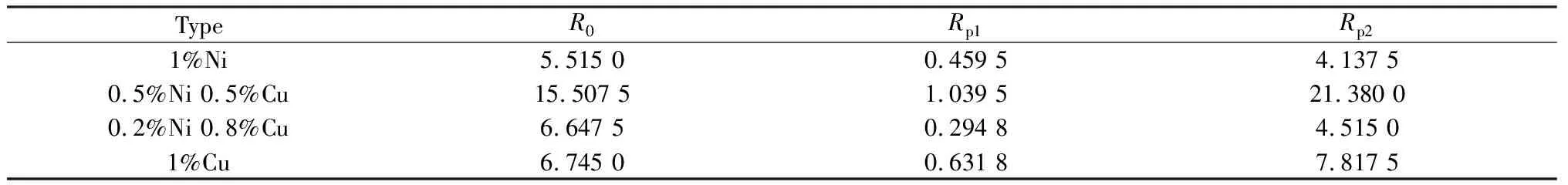

图5为Ni、Cu负载的LSCM-GDC复合阴极分别在还原性气氛与氧化性气氛下800 ℃时的Nyquist曲线,散点为原始阻抗谱,实线为拟合结果。电化学阻抗测试中所使用的等效电路如图6所示。等效电路中R0为电解质和导线的欧姆阻抗,阻抗Rp1、Rp2分别对应高频、低频电极反应过程,其中高频Rp1对应界面电荷转移过程中的表面离子交换和离子扩散过程,低频Rp2对应气体在电极中的扩散过程,CPE1为常相位角元件,C1为电容[18]。本实验中拟合得到的各个阻抗的值如表2所示。对比发现,所测电极Rp2值高于Rp1值,因此可判断反应的控制步骤为气体扩散,电极对水蒸气的吸附能力极大地影响电极的反应活性。氧化性气氛下两种金属催化剂的极化阻抗均高于还原性气氛下的极化阻抗,阻抗值差异大的主要原因是氧化性气氛下电极的Rp2值更大,可见与氧化性气氛相比,还原性气氛有助于促进水蒸气的扩散。Ni负载电极在两种气氛下的Rp2值均低于Cu负载电极,在电解水蒸气中Ni比Cu具有更强的催化活性。总极化阻抗最低的是还原性气氛下的Ni负载电极,为3.52 Ω·cm2。

图4 Ni、Cu负载的LSCM-GDC复合阴极分别在还原性 气氛与氧化性气氛下的阴极极化曲线Fig.4 Cathodic polarization curves of Ni, Cu loaded LSCM-GDC composite cathodes under reducing and oxidizing atmospheres, respectively

图5 Ni、Cu负载的LSCM-GDC复合阴极分别在还原性 气氛与氧化性气氛下的Nyquist曲线Fig.5 Nyquist curves of Ni, Cu loaded LSCM-GDC composite cathodes under reducing and oxidizing atmospheres, respectively

图6 阻抗谱拟合所使用的等效电路Fig.6 Equivalent circuit used in the impedance spectrum fitting

表2 Ni、Cu负载复合阴极高温水蒸气电解拟合结果Table 2 Fitting results of high temperature steam electrolysis of Ni, Cu loaded composite cathodes

结合阴极极化性能与阻抗性能对比发现,Ni负载电极与Cu负载电极对复合电极的电化学提升能力有所不同。Ni负载可以有效降低复合电极的极化阻抗,提升电极对水蒸气的吸附能力,而Cu负载可以抑制电极的自放电现象。基于Ni与Cu的引入在不同方向提高LSCM-GDC复合电极的性能,Ni与Cu共负载在复合电极中或许能够综合Ni与Cu催化剂的优势,进一步提升电极的性能。因此,在保证总金属负载不变的前提下,选取Ni与Cu质量比2 ∶8与5 ∶5的两种共负载电极来进一步研究其电化学性能。

采用前述相同方法测量Ni、Cu共负载电极在800 ℃下两种气氛中的阴极极化曲线,将其与Ni、Cu负载电极共同绘制于图7中进行对比。可以看出在还原性气氛下纳米金属催化剂共负载电极的开路电压相比于单一负载电极高,说明共负载不能抑制电极的自放电现象,但两种混合负载电极在还原性气氛下的极化曲线斜率相比单一负载电极更高。在氧化性气氛下,共负载电极继承了单一Cu负载电极过电位达到一定值时电流密度增长斜率突降的特性,这是由于在高过电位下Cu催化剂易与阴极气氛中的水蒸气发生氧化反应生成Cu的氧化物而使电极失活。在还原性气氛下则不会出现电解质被氧化的情况。从图7(a)中可以看出,铜镍比2 ∶8的负载电极的斜率最大,但由于开路电压的影响,其在各个过电位时电流密度均低于Cu负载电极,为了更准确地比较不同电极的极化性能,以不同负载量电极极化曲线与坐标轴横轴的交点为起点,量取-0.1 V时极化过电位所对应的电极电流密度,列于表3。在还原性气氛中电流密度最高的是镍铜比2 ∶8 的负载电极,其值为2.36 A·cm-2;在氧化性气氛中电流密度最高的是1%Ni负载电极,其值为1.03 A·cm-2。对于还原性气氛,Ni、Cu共负载对电极极化性能的提升高于单一Ni、Cu负载电极;而在氧化性氛围下,单一Ni负载电极仍表现出最优的极化性能。

图7 800 ℃下不同Ni、Cu混合负载电极的阴极极化曲线Fig.7 Cathodic polarization curves of different Ni and Cu mixed loaded electrodes at 800 ℃

表3 -0.1 V过电位下Ni、Cu负载电极电流密度Table 3 Current density of Ni and Cu loaded electrodes at -0.1 V overpotential

图8为800 ℃下Ni、Cu混合负载的LSCM-GDC复合阴极分别在还原性气氛与氧化性气氛下的Nyquist曲线,散点为拟合前的阻抗谱,通过软件拟合后各个电极阻抗谱为图中实线。拟合曲线所使用的等效电路均如图6所示,拟合得到的各个阻抗的值如表4、表5所示。与Ni、Cu单一负载相同,共负载的Rp1值也小于Rp2值,说明共负载不改变电极反应速率的控制步骤,控制步骤依然是水蒸气的扩散。在还原性气氛下,共负载电极的Rp2均小于单一负载电极,可见混合负载可以提升电极对水分子的吸附能力;在氧化性气氛下,镍铜比为5 ∶5时负载电极的极化阻抗较大,镍铜比为2 ∶8时负载电极的极化阻抗与1%Ni负载电极相当。总极化阻抗最低的是还原性气氛下镍铜比2 ∶8的负载电极,为0.92 Ω·cm2。对比阴极极化曲线可知,镍铜比2 ∶8的负载电极在还原性氛围下具有比单一负载电极更好的电化学性能。

图8 800 ℃下不同Ni、Cu混合负载电极的Nyquist曲线Fig.8 Nyquist curves of different Ni and Cu mixed loaded electrodes at 800 ℃

表4 还原性气氛下Ni、Cu混合负载复合阴极高温水蒸气电解阻抗谱拟合结果Table 4 Fitting results of high temperature steam electrolysis of Ni, Cu mixed loaded composite cathodes in reducing atmosphere

表5 氧化性气氛下Ni、Cu混合负载复合阴极高温水蒸气电解阻抗谱拟合结果Table 5 Fitting results of high temperature steam electrolysis of Ni, Cu mixed loaded composite cathodes in oxidizing atmosphere /(Ω·cm2)

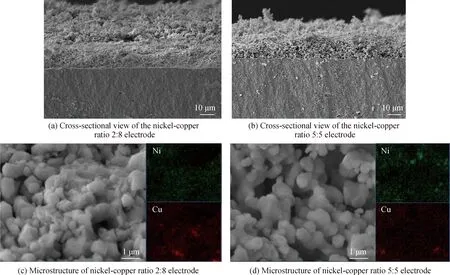

图9是Ni与Cu混合负载的复合阴极截面的SEM照片,图9(a)与(b)分别为镍铜比2 ∶8与5 ∶5的复合电极断面的微观形貌,中间层的厚度约为15 μm,电极厚度与中间层相似,这与纯Ni、Cu负载电极保持一致。图9(c)为镍铜比2 ∶8的复合电极微观形貌,电极中散布直径为10~50 nm的微小颗粒,这是负载的金属催化剂,通过EDS能谱扫描发现,Ni的分散程度相比于Cu更高。图9(d)为镍铜比5 ∶5的复合电极微观形貌,电极中浸渍的金属颗粒直径大约为50~100 nm,相比镍铜比2 ∶8的电极更大。EDS能谱扫描发现,Cu的分散程度与镍铜比2 ∶8电极相似,但Ni的分散程度较镍铜比2 ∶8电极差。图9(e)为单纯Ni负载电极的微观形貌,图9(f)为单纯Cu负载电极微观形貌,Ni负载电极与Cu负载电极相比颗粒的直径大小不均,粒径在100~200 nm,且分布集中,团聚在一起,而Cu负载颗粒的直径仅有50~80 nm,在复合电极中较为分散,没有发生团聚。在水蒸气电解中,Ni元素的催化活性比Cu元素高,Ni负载理论上具有比Cu负载更优的性能,但在测试中,单一Ni负载电极与单一Cu负载电极性能差异较小,这可能是因为Ni在电极中的分散程度比Cu差。在共浸渍中,较高的Cu离子浓度与较低的Ni离子浓度提高了Ni在电极中的分散程度,因此镍铜比2 ∶8的负载电极表现出更优的性能。

图9 Ni、Cu共负载的LSCM-GDC复合电极SEM照片Fig.9 SEM images of LSCM-GDC composite electrode co-supported by Ni and Cu

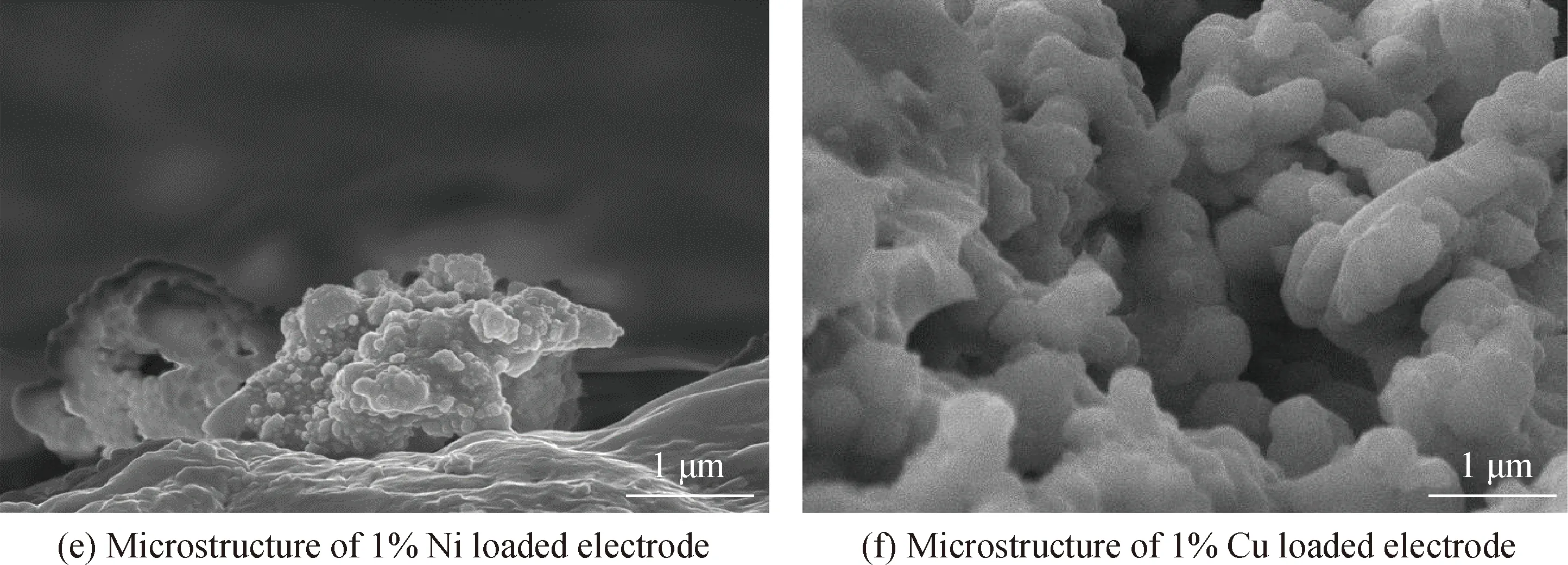

为了研究浸渍Ni在复合电极中出现团聚现象而浸渍Cu不出现团聚的原因,使用浸渍所用的硝酸盐母液在LSCM-GDC复合电极表面进行接触角测试,结果如图10所示。可以发现,制备1%Ni负载电极所使用的Ni(NO3)2溶液与复合电极的接触角高达87.5°,而制备1%Cu负载电极所使用的Cu(NO3)2溶液与复合电极的接触角仅有13.0°。随着Ni(NO3)2溶液浓度的下降,Cu(NO3)2溶液的浓度上升,溶液与复合电极的接触角相应减小。溶液与复合电极界面的接触角越大,溶液本身越不容易均匀分散在电极多孔陶瓷骨架内部,因此出现团聚现象。

图10 浸渍所用母液与LSCM-GDC复合电极界面的接触角Fig.10 Contact angle of the interface between mother liquor used for immersion and LSCM-GDC composite electrode

3 结 论

本文研究发现,通过共浸渍的方法在LSCM-GDC复合阴极中负载少量Cu和Ni金属作为电解反应的催化剂,可以降低电极的极化阻抗,提高电解效率。电极的性能与Ni在复合电极中的分散能力相关,Ni催化剂的分散效果越好,电极的电化学性能越高。在所有测试中,镍铜比2 ∶8的负载电极在还原性气氛下表现出最优的性能,800 ℃下其在-0.1 V过电位下的电流密度可以达到2.36 A·cm-2,拟合得出的极化阻抗为0.92 Ω·cm2。因为在还原性气氛下水分子向电极表面扩散的速率较高,因此还原性气氛下各个电极的性能均高于氧化性气氛下各个电极的性能。Ni负载电极的催化剂团聚现象是由于浸渍溶液与复合电极的润湿性较差,因此提高浸渍溶液与电极之间的润湿性将作为今后研究的重点。