基于Icepak的吊舱环控热设计与研究

于昊钲,徐明轩,刘宏旭

(中国电子科技集团公司第十一研究所,北京 100015)

1 引 言

随着机载吊舱的不断发展,吊舱内部负载的数量增多,电子元器件的集成数量增大,吊舱体积趋于小型化,带来的最大问题就是散热。而高温是电子器件最严重危害,会导致半导体自由电子运动加快,信号失真;除此之外,高温还会造成电子器件寿命降低,性能下降,最终导致元件失效现象,如图1所示为电子器件故障率与温度的影响曲线[1]。研究表明:温度增加10 ℃,稳定性就会降低50 %。对于军品而言,要保证内部负载与外界隔离,避免潮湿、灰尘等进入内部,同时内部要充入保护性气体,这就要求吊舱要构成密闭空间,这使得设备散热变得困难。因此,对于密闭吊舱环控组件进行热设计,将舱内负载上的芯片温度控制在允许的范围内是势在必行的,并且采用结构设计与热设计相结合的方式,提高系统的稳定性。

图1 元器件故障率与节点温度影响Fig.1 Influence of component failure rate and node temperature

2 散热方案设计

2.1 热源分析

吊舱内部主要热源是热像仪制冷机、信息处理板、可见光处理板及激光器,吊舱内部负载布局如图2所示,由于是密闭孔空间且负载相对密集,因此产生温升比较明显,对于整个吊舱系统而言,这几部分构成了主要的散热源,其散热路径导向图如图3所示。由于气密设备无法进行换气散热,所以吊舱内部的芯片工作温度主要取决于以下几点:

图2 内部负载布局Fig.2 Internal layout

图3 散热路径导向图Fig.3 Heat dissipation path guide diagram

①如何快速将负载热耗散到吊舱内部;

②如何快速将吊舱内部的热量集中到环控组件上;

③如何提高环控组件对外散热的能力。

2.2 散热方式分析

目前大部分球形吊舱都是着重于对内部载荷各自散热情况进行优化,对于整个系统的散热考虑欠佳,有时会出现每个载荷在进行环境温度试验运行正常,但组成系统后长时间测试出现温高而停止工作的现象。我们知道散热方式主要包括热传导、对流、辐射换热三个方式,芯片通过热传导将热量传递到电路板上,热量以对流和辐射的方式传播到温度较低的介质上,内部框架会相对于外壳转动,因此无法通过与外壳热传导的方式进行散热。

首先根据热流密度[2]公式计算此吊舱的散热方式:

(1)

式中,Qz为吊舱的总功耗,单位W;As为吊舱总的散热面积,单位为cm2。经计算Qz为580 W;As为3996.12 cm2,吊舱的热流密度为0.145 W/cm2,考虑到恶劣环境的工作状态,环境温度为55 ℃,芯片允许温升为30 ℃,根据图4散热方式选择图,可以判断散热方式为强迫空气冷却。

图4 散热方式选择图Fig.4 Heat dissipation mode selection chart

依托此方式并结合散热路径导向图进行分析如图5所示。

图5 散热思路分析Fig.5 Analysis of heat dissipation ideas

载荷自身散热属于不可变量,为了加快吊舱内部热量传递速度,采用强迫风冷的方式,使负载散发的热量被环控组件快速吸收,并通过传导方式把热量迅速从吊舱内部传递到吊舱外部,此时热量大部分会集中到吊舱外部的环控组件上,若对外部环境采用自然对流的方式,则无法快速将热量进行交换,所以再次采用强迫风冷的方式,使外界空气与环控组件强制热交换,从而实现整体散热,以上就是对环控组件设计的思路和方向。

除此之外,辐射传热也应当被考虑,辐射过程中的能量交换满足斯蒂芬玻尔兹曼定律:

(2)

式中,Q为表面i和j之间辐射传递的热量;εi为表面i的发射率;Bij为表面i、j之间的辐射交换系数;σ为玻尔兹曼常数,值为5.67×10-8W/(m2·K2);Ti、Tj分别为i、j表面温度。通过上式可知,若想增加辐射散热能力,可以通过增加辐射表面积或者提高散热表面的发射率的方式增强辐射散热,而发射率的大小取决于器件表面的状况,表面的粗糙度和氧化物会使得发射率发生较大变化,表1为不同材料的表处后发射率的情况。

表1 发射率对比表Tab.1 Emissivity comparison table

通过表1可知:表面刷漆的方式可以明显增加发射率,其次是散热器的材料选择。依据此表可为后文散热器结构设计时提供参考。

3 环控组件机械结构设计

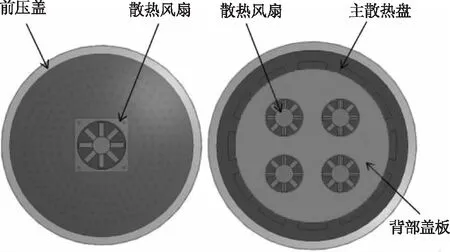

根据上面的散热设计思路,拟采用如图6所示的结构:由主散热盘、背部盖板、前压盖和散热风扇组成。外部风扇采用IP68级防水风扇,以应对各种恶劣环境。

主散热板采用双层设计。外层:对外界环境部分采用柱状散热针环形阵列,由图6可以看出,散热针在径向方向并不在同一水平线上,此方式是通过破坏固体表面的层流边界层,增加紊流度。据研究表明,两个散热面积相同的交错针状散热器和翅片散热器,针状散热器[3]的换热量可增加30 %左右。散热针中间安装风扇,吹向散热板加速对流,最外面安装前部压盖,形成空气场,故外面的风扇安装方向确定为吹向散热针。

图6 环控组件结构图Fig.6 Structural drawing of environmental control assembly

内层:如图6所示,在散热板边缘处阵列环形凸起,中间安装散热风扇,背部盖板压在凸起上,热空气被迫沿着通风孔进入内部,并从四周散去,利用风扇将热量传递到主散热板上。

对于环控组件机械结构加工时,考虑材料强度和制造成本,采用7075铝板并采用黑色氧化的方式,最大限度增加辐射的发射率。

散热风扇的安装方向及数量利用普通计算很难预测空气运动方式,再加上内部负载密集、空间有限,最大限度的根据增强对流传导方式增加系统散热。针对风扇数量及方向提出两种技术路线如图7所示。

图7 散热技术路线图Fig.7 Heat dissipation technology roadmap

(1)风扇数量:内部安装尺寸较大风扇,风压为56cfm,或安装4个小风扇,其风压之和与大风扇一致(便于对比效果)。

(2)风扇方向

①4个风扇全部向散热板吹风;

②4个风扇全部向吊舱内部吹风;

③两组向散热板吹风,其余向吊舱吹风。

通过Icepak热仿真软件,对上述方案逐个进行分析,找到最佳的散热方式。

4 环控组件Icepak仿真分析

4.1 计算模型前处理

将吊舱模型简化处理后导入到AnsysIcepak软件中,仿真环境计算域设置为1080 mm×1080 mm× 1800 mm,需要考虑整个吊舱外壳与空气同样存在对流与辐射,因此将计算域6个面设置为opening;添加风扇模型,将风扇流量-压力曲线添加到参数中;将电路板及芯片的热耗赋值到模型上,此外,制冷型红外热像仪的制冷机同样会发热,利用block模型替代制冷机对环境散热,将block设置为恒温60 ℃;为了更加贴近实际工况,在求解器中需要将重力因素考虑到整个系统散热中,自动计算雷诺数后推荐采用零方程湍流模型;对于密闭式环境辐射换热及发热元件与周围空气对流散热是不可忽略的。将计算域的环境温度设置为55 ℃,模拟高温环境,对模型采用多级网格划分[4],网格方法为Meshed-HD,数量为1925634个,网格划分参数及质量评价如图8所示。

图8 吊舱的网格划分Fig.8 Mesh division of pod

4.2 仿真结果

(1)当吊舱内部仅靠自然对流与辐射换热的方式(无风扇)。如图9所示仿真结果表明,部分芯片的最高温度达到了98.25 ℃,已经超过芯片稳定运行的工作温度,虽然小于芯片的极限工作温度,但是对于整个系统而言稳定性下降、可靠性降低,此方式被排除。

图9 无风扇的仿真结果Fig.9 Simulation results without fan

(2)内部采用单风扇风向为吹向散热板。仿真结果如图10所示,发热量最高元件的表面温度为86.5 ℃,相比于仅靠自然对流及辐射换热的方式,同样有效降低了温度,是一个可行的方案,若风扇方向为吹向吊舱内部,则无法将热量集中在散热板上,故单风扇吹向吊舱内部的方式直接排除,同理4个风扇同时吹向吊舱内部也可以排除。接下来对4风扇不同吹风方式进行仿真,分析查看散热效果。

图10 内部采用单风扇Fig.10 A single fan is used inside

(3)内部采用4风扇,方向全部为吹向散热板,仿真结果如图11所示,在吊舱内部,气流粒子形成了内循环,源源不断地将热空气吹向主散热板,发热量最高元件的表面温度为82.92℃,小于芯片稳定工作的极限温度。

图11 四风扇吹向散热板的仿真结果Fig.11 Simulation results of four fans blowing to the cooling plate

(4)内部采用4风扇,方向为两组向散热板吹风,其余两组向吊舱内吹风,仿真结果如图12所示,芯片的最高温度为92.46 ℃,温度反而升高了,分析原因是散热板的高温通过风扇反向又吹到了吊舱内部,使得芯片周围的环境空气温度升高,影响了系统的散热,此散热方式被排除。

图12 内部任意两组风扇相反方向吹风Fig.12 Any two groups of fans inside blow air in opposite directions

通过以上的仿真分析最终采用内部四风扇向散热板吹风,外部风扇向针状散热盘吹风的方式散热。此环控组件安装在吊舱的后部,尽可能的占用最小的内部负载空间,同时能够发挥散热的最大效果。

5 结 论

以某机载吊舱为例,通过对吊舱内负载散热情况进行分析,并结合Icepak热仿真软件完成密闭环境下的环控组件设计,针对风扇方向与风扇数量两种思路共6种方案仿真分析,最终确定了外部采用吹向针状散主热盘的方式,内部采用4风扇同样吹向主散热盘,通过内外强迫风冷的方式优化负载电路板的芯片温度,在环境温度为55 ℃的情况下,内部负载芯片的稳态温度保持在83℃,满足工作要求。后续通过实际的环境实验来验证仿真的准确性,对仿真过程进行优化,以便得到更有效的仿真手段,最后希望通过本文的研究与分析可以为以后的吊舱散热方式提供设计思路。