中等分子量聚丙烯酸溶液的合成研究

张成裕,施映霞

(1.上海创始医疗科技(集团)股份有限公司,上海 201716;2.浙江三赢新材料有限公司,浙江 嘉兴 314107)

聚丙烯酸(PAA)是一种具有羧基官能团(-COOH)的聚合物。分子量不同的PAA 应用领域不同。分子量小于1 万的为低分子量聚丙烯酸,可以作为分散剂、阻垢剂应用于水处理、颜料分散等领域;分子量在1 万~100 万之间的万为中等分子量聚丙烯酸,可以作为黏结剂、增黏剂、增稠剂等;分子量大于100 万的为高分子量聚丙烯酸,可以作为增稠剂、絮凝剂等[1]。

聚丙烯酸能溶于有机溶剂和水中,由于分子链上含有羧基(-COOH)官能团,能够在活性物质与集流体间形成作用力强的氢键[2]。因此,聚丙烯酸能够作为负极材料硅[3]、石墨烯[4]以及正极材料磷酸铁锂[5]中黏结剂。以聚丙烯酸为黏合剂、水为溶剂制备正极材料为LiFePO4的锂离子电池,并与N-甲基-2-吡咯烷酮(NMP) 作为溶剂、聚偏二氟乙烯(PVDF) 作为黏合剂制备的锂离子电池进行比较,发现水作为溶剂制备的正极比NMP 溶剂中制备的正极,具有更小的界面电阻,极化更低,锂离子嵌入的容量和循环稳定性更高,综合性能更好。同时,水性溶剂也比NMP 更环保、成本更低[5]。

聚丙烯酸的合成是通过自由基引发丙烯酸单体聚合,形成高分子量聚合物。通过调节自由基的浓度以调控分子量的大小。目前,文献中主要通过加入过量的链转移剂如磷酸盐[6]、亚硫酸氢钠[7-8]、异丙醇[1]、硫醇[9]等,合成具有低分子量的聚丙烯酸。对于中等分子量的聚丙烯酸研究较少。另外,这种通过加入链转移剂的方式合成的聚丙烯酸,会在体系中引入大量的小分子链转移剂以及N、P、S 等杂原子。当用作锂离子电池黏结剂时,会影响电池的使用性能。

本文以过氧化氢-抗坏血酸作为氧化-还原引发剂,通过控制引发剂、单体的浓度和反应时间,调节聚丙烯酸的分子量,制备具有不同分子量、低残留的聚丙烯酸溶液。

1 实验部分

1.1 原料

丙烯酸(扬子石化—巴斯夫有限责任公司,冰晶级)、过氧化氢(30%水溶液,AR,上海阿拉丁生化科技股份有限公司)、抗坏血酸(AR,上海阿拉丁生化科技股份有限公司)、叔丁基过氧化氢(70%水溶液,上海麦克林生化科技有限公司)、偶氮双[2-(2-咪唑啉-2-基)丙烷]二盐酸盐(VA044,上海阿拉丁生化科技股份有限公司)、2,2-偶氮二(2-甲基丙基咪)二盐酸盐(V50,上海阿拉丁生化科技股份有限公司)。

1.2 聚丙烯酸合成方法

在四口烧瓶中加入160 g 水,在搅拌下通氮气除去氧气。将80 g 丙烯酸与140 g 水混合,置于恒压滴液漏斗1 中,加入计量的还原剂抗坏血酸,混合均匀,此为反应液1。将计量的过氧化氢与8 g 水溶液置于恒压滴液漏斗2 中,混合均匀,此为反应液2。将反应液1 和反应液2 同时滴入四口烧瓶中,3 h 滴完,反应温度为65 ℃。滴加完成后,继续保温30 min。加入后处理热引发剂,继续保温30 min,除去残留单体丙烯酸。反应结束后,降温,得到无色透明的聚丙烯酸黏稠溶液。

1.3 测试

1.3.1 黏度测量

采用NDJ-8S 旋转式黏度计:转子4#,转速:6 r/min。将待测溶液装在烧杯内,在25 ℃恒温水浴中放置1 h,确保温度恒定,旋转升降块将转子缓慢浸入被测液体,使转子液面标志(转子杆上的凹槽刻线)与被测液面成一平面,开始测量产品黏度,直至数值稳定,读取黏度值。

1.3.2 残留单体丙烯酸含量测量

仪器条件:高效液相色谱仪(LC-16,岛津仪器(苏州)有限公司),C18色谱柱,流动相为V(乙腈)∶V(0.1%磷酸水溶液)=10:90;流量:1.0 mL/min;进样量:20 μL;检测器波长:210 nm。

称取1.0 g 试样,倒入烧杯中。加入200 mL生理盐水(0.9%),放入搅拌子,密封烧杯。将烧杯放置到磁力搅拌器上搅拌1 h,然后用滤膜过滤,保存滤液作为待测溶液备用。将待测溶液注入高效液相色谱仪中进行测试,通过标准曲线及峰面积,计算残留丙烯酸含量。

2 结果与讨论

2.1 聚合机理

根据聚合反应动力学原理,动力学链长(v)决定其分子量的大小。动力学链长与引发剂浓度的平方根成反比。引发剂浓度越低,分子量越高。

氧化-还原引发剂体系由于反应活性很高,引发剂滴加到溶液中迅速形成自由基,引发单体聚合。通过滴加引发剂和单体的方式,维持单体、引发剂、自由基浓度的相对稳定。这样一方面制备分子量相对均匀的聚合物,另一方面通过调节滴加速度以及引发剂的用量,比较容易控制聚合物的分子量。

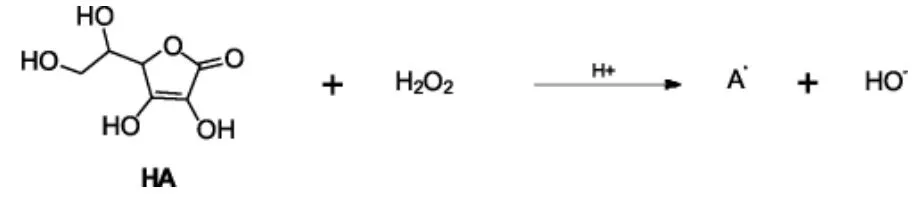

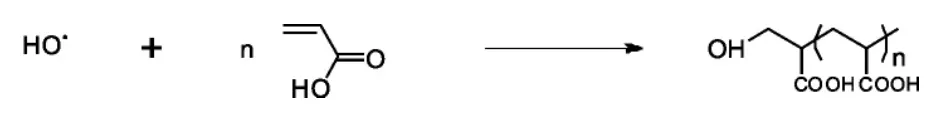

抗坏血酸(HA)与过氧化氢(H2O2)在水相中以等摩尔方式发生氧化还原反应,H2O2的分解活化能大大降低。如Scheme 1 所示,在酸性条件下,溶液中的H+对反应有强烈催化作用,使H2O2分解成氢氧根自由基(HO·)的活化能大大降低,自由基的生成速率加快,生成HO·和抗坏血酸自由基(A·)。在引发聚合反应中,反应方程式如Scheme 2 所示,抗坏血酸自由基A·由于构象的原因其引发活性很低,聚合反应主要由HO·引发[10]。HO·是活性最高的自由基之一,能够快速引发丙烯酸单体聚合,得到丙烯酸聚合物。

Scheme 1 酸性条件下,抗坏血酸与H2O2 氧化还原反应

Scheme 2 氢氧根自由基引发丙烯酸单体聚合

2.2 引发剂用量对聚丙烯酸黏度的影响

由动力学链长与引发剂浓度的关系可知,通过调节引发剂浓度以及单体浓度可以制备不同分子量的聚丙烯酸。利用聚丙烯酸水溶液的黏度定性表征聚合物分子量的大小。溶液黏度越大,聚合物的分子量越大。

由图1 可知,随着引发剂用量的增加分子量逐渐减少。当引发剂用量低于0.04%时,继续降低引发剂用量,产物聚丙烯酸溶液黏度继续上升;当引发剂用量高于0.04%时,继续增加引发剂用量,产物聚丙烯酸溶液黏度逐渐降低,但是黏度变化相对较小。日本东亚合成株式会社的聚丙烯酸溶液产品(型号:AC-10H)重均分子量为8×105g/mol,在相同条件下测试得到AC-10H 的旋转黏度为93000 mPa·s,与本文采用0.03%引发剂浓度合成的聚丙烯酸溶液黏度接近。因此可以认为两者的分子量接近。

图1 聚丙烯酸溶液黏度随引发剂过氧化氢用量变化图(抗坏血酸与过氧化氢摩尔浓度比为1:1)

2.3 单体浓度对聚丙烯酸黏度的影响

通过改变聚合反应前预先加入反应釜的水用量,使得体系的单体浓度发生变化,研究水量变化对聚丙烯酸溶液黏度的影响。

反应液中共有300 g 水,分出一部分(100 g、150 g 或者200 g)预先加到烧瓶中,剩余水、丙烯酸单体、还原剂抗环血酸一起在反应过程中滴加至反应体系中。由于滴加的单体迅速被自由基反应引发聚合,因此体系中瞬时单体浓度与预先加入的水用量有关。

如表1 所示,预先加入的水量越少,反应单体浓度越高,得到的产品黏度越高、分子量越大。预先加入的水由100 g 增加至200 g,反应黏度由101038 mPa·s 降低至64351 mPa·s。因此,除了调节引发剂用量,还可以通过调节预先加入的水用量来控制聚丙烯酸的黏度及分子量。降低预先加入的水用量会使得反应浓度增加,反应速率加快,反应放热较剧烈,不利于反应过程控制,容易产生副反应。预先加入的水量增加太多,使得反应体系中单体浓度过低,反应不完全,残留单体含量增加。

表1 水量对黏度及残留单体含量的影响

2.4 后处理热引发剂对残留单体含量的影响

本文采用滴加单体和引发剂的方式合成中等分子量的聚丙烯酸。体系中采用反应活性高的氧化-还原引发剂体系,生成的氢氧根自由基活性很高,滴加的丙烯酸单体迅速被消耗掉,体系中丙烯酸单体的瞬时浓度维持在很低的水平。低浓度聚合体系的转化率较低,会导致最终产品的单体残留较高,需要对残留单体进行处理,降低产品中的残留单体浓度。

如表2 所示,采用不同的后处理引发剂,对残留的丙烯酸进行处理。在反应结束后,补加不同种类的热引发剂,降低残留单体含量。使用热引发剂处理后,丙烯酸残留可以从处理前的1.2%将至1%以内,最低可以降至0.24%。使用0.02%偶氮双[2-(2-咪唑啉-2-基) 丙烷] 二盐酸盐(VA044)作为后处理引发剂,残留单体含量降低至0.69%,继续增加引发剂用量,残留单体含量继续降低。但是,当后处理引发剂增加至0.1%后,继续增加引发剂用量,残留单体含量变化不明显。采用叔丁基过氧化氢(tBuOOH)作为后处理引发剂,也存在相同的规律。当后处理引发剂用量增加至0.1%,残留单体浓度降低至0.26%,继续增加用量至0.15%,残留单体含量只降低至0.24%。采用相同用量的2,2-偶氮二(2-甲基丙基咪)二盐酸盐(V50)作为后处理引发剂,对残留单体的降低作用效果弱于VA044 和叔丁基过氧化氢。因此,采用0.1%的叔丁基过氧化氢作为后处理热引发剂,可以将丙烯酸残留单体含量降低至0.26%。

表2 后处理热引发剂种类和用量对残留单体的影响

3 结论

本文采用抗坏血酸-过氧化氢作为氧化-还原引发剂,引发丙烯酸单体水溶液聚合,合成具有中等分子量的聚丙烯酸溶液(固含量为20%)。采用抗坏血酸-过氧化氢引发剂体系反应速度快,避免了在体系中引入除C、H、O 原子以外的杂原子。

通过调节引发剂用量,可以实现不同黏度、不同分子量聚丙烯酸的合成。使用0.03%的氧化还原引发剂合成的聚丙烯酸溶液(固含量20%)黏度,与日本东亚合成株式会社的聚丙烯酸溶液产品(AC-10H,重均分子量为8×105g/mol)黏度接近,因此可以认为两者的分子量接近。采用滴加引发剂以及单体的方式,一方面可以控制体系中单体和引发剂的浓度,调控聚合物黏度和分子量,不需要使用大量的引发剂和链转移剂,减少杂质的引入。另一方面,可以控制反应速率,减少反应放热对体系的影响,维持温度稳定,有利于规模化放大生产及产品质量稳定。

通过调节预先加入的水量,可以调节体系单体浓度,控制聚丙烯酸溶液黏度及分子量。由于是低浓度下反应,聚合反应结束后会有少量未反应单体残留,通过引入不同的后处理热引发剂进行二次反应,除去未反应单体,降低体系中残留单体。采用0.1%的叔丁基过氧化氢作为后处理热引发剂,可以将丙烯酸残留单体含量降低至0.26%。

因此,采用氧化-还原引发剂,通过滴加的方式,控制体系中单体和引发剂保持低浓度下制备了不同黏度、不同分子量以及低单体残留的聚丙烯酸溶液。