钨粉特性参量对铺粉均匀性和激光选区熔化打印件性能的影响研究

杨怀超,王学兵,岳恩来,张保红,姚惠龙,熊 宁

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙(北京)钨钼科技有限公司,北京 100094)

0 引 言

难熔金属材料具有熔点高、高温强度大、耐高温和抗腐蚀的特点。其中钨金属的熔点高达3 410 ℃,密度 19.3 g/cm3,被广泛应用于航空航天、医疗、国防、军工和核工业等诸多领域[1-2]。然而由于钨硬度高、脆性较大,传统机械加工的方式难以将该材料加工成形为复杂结构的零部件。选区激光熔化3D打印技术是一种以高能量密度激光为能量源的增材制造技术。这种3D打印工艺的过程是采用铺粉刮刀装置预先在一平整的表面平铺一层厚度 10~150 μm的粉末床,然后一条或多条高能量密度的激光光束在激光扫描振镜的控制下对粉末层进行照射和扫描,激光光斑的直径约60~200 μm。激光光束照射扫描过的粉末受到激光辐照,发生升温—熔化—降温—凝固的过程,形成一条熔道。形成熔道以后,刮刀再次铺一层粉末,激光继续扫描熔化粉末,之后继续多次重复铺粉—激光扫描的3D打印过程,直到制件打印完毕。相比传统的以切削为主的减材机加工工艺,激光3D打印工艺可以非常高效快速的制造具有复杂结构的零部件[3-4]。激光 3D打印技术可以对多种材料进行成形和制造,目前国内外激光3D打印技术研究多集中在铝合金、钛合金、不锈钢和高温合金材料的领域[5],关于运用在难熔金属材料研究中相对较少。激光3D打印工艺的研究,粉末性能是影响3D打印制品性能的基本因素[6]。本研究采用4种不同钨粉作为原料,分析了钨粉的特性参量对铺粉均匀性和激光选区熔化打印件性能的影响,为后续激光3D打印钨成形技术研究工作中如何选取粉末提供依据。

1 试验原理及方法

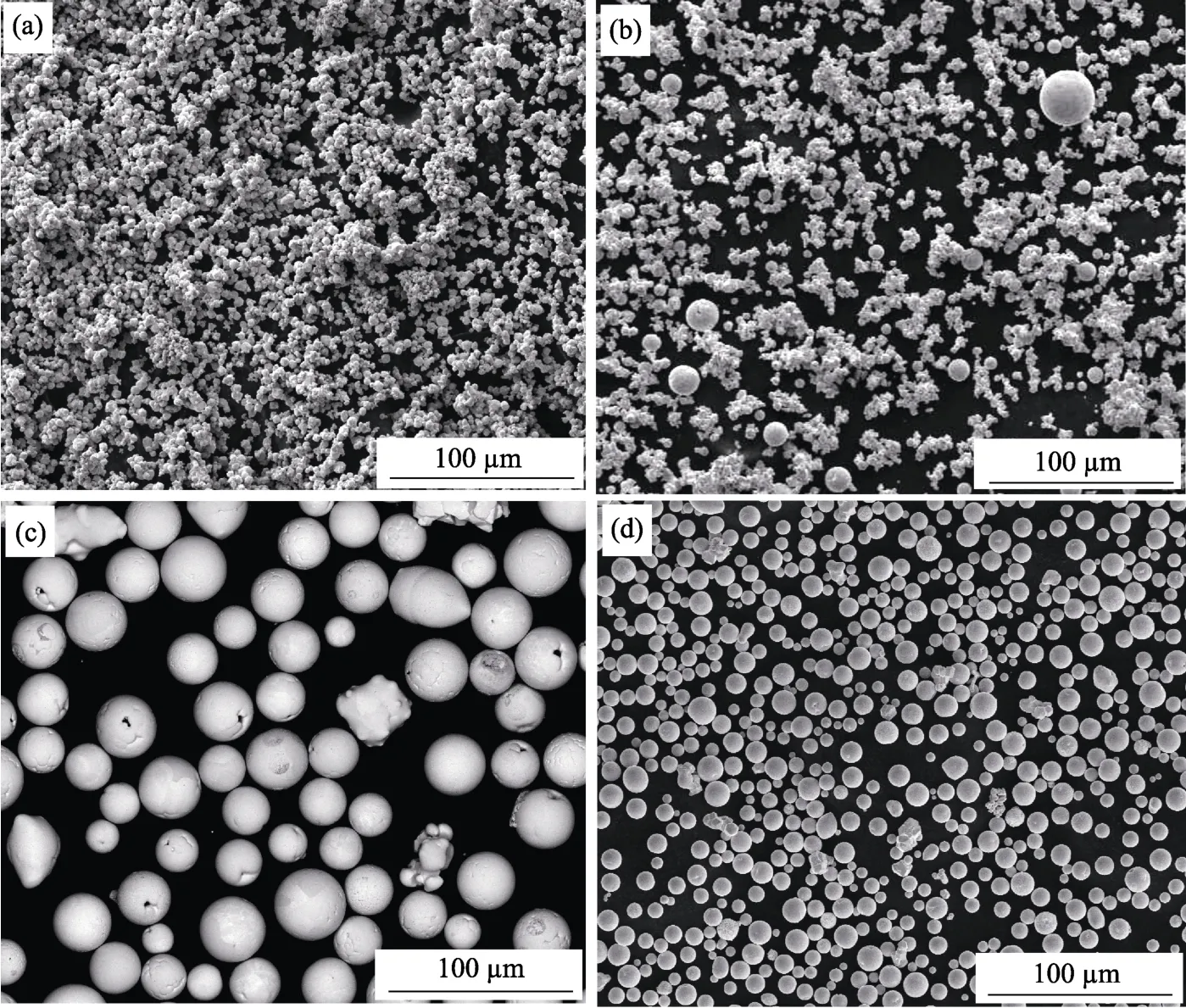

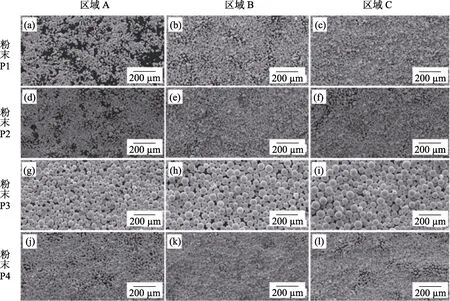

本研究采用4种不同的钨粉,这些钨粉的激光粒度分布、球化率和流动性等性能不同,4种钨粉末的形貌如图1所示。

图1 4种钨粉末的电镜形貌Fig.1 Electr on microscopy morphologies of four kinds of tungsten powders

其中粉末P1是常规粉末冶金法制备的钨粉,粉末P2是采用等离子球化工艺并以粉末P1为原料制备的低球化率钨粉,粉末P3是激光粒度较粗的球形钨粉,粉末 P4是激光粒度较细的球形钨粉。由图 1(a)可以看出粉末 P1的一次颗粒细小,电镜形貌为不规则多面体,该粉末容易团聚形成链状的粉末团聚体。由于这些团聚体的存在,粉末P1的流动性差,所以试验未测出该粉末的流动性数值。P1粉末经过等离子球化以后,形成粉末 P2,粉末形貌如图 1(b)所示。可以看出粉末P2的一部分粉体发生球化,而且原本简单团聚的颗粒发生一定程度的烧结。粉末 P2具有一定的流动性,试验测得该粉末的流动性为24 s/50 g,而且该粉末的松装密度和振实密度也得到了一定程度的提升。4种粉末的激光粒度(D10,D50,D90)、松装密度、振实密度和霍尔流速测试的流动性、球形度、比表面积结果如表1所示。

表1 4种钨粉性能对比Tab.1 The comparison of properties of four kinds of tungsten powders

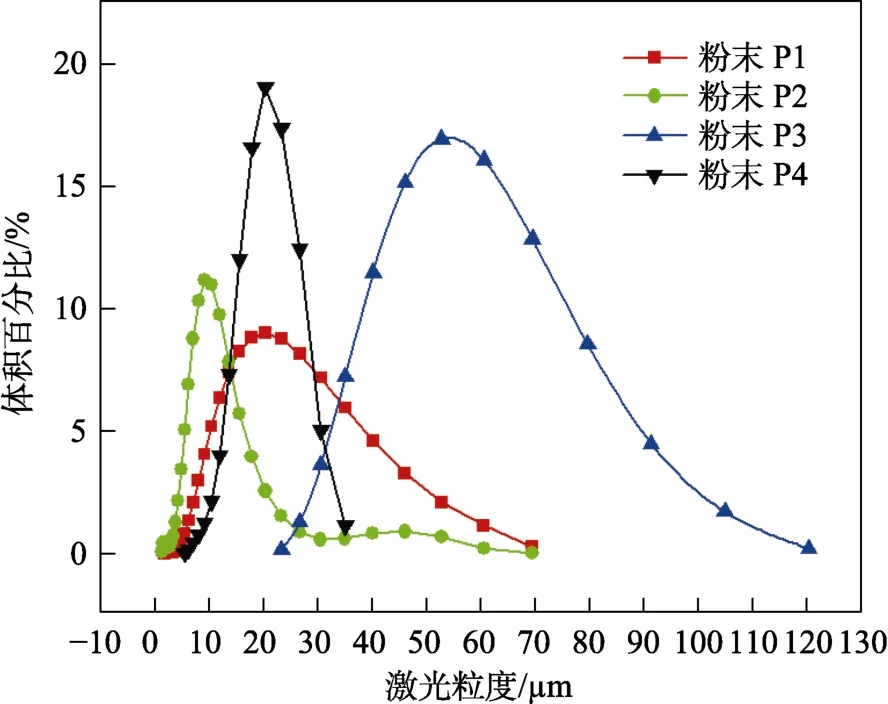

从图1(c)、图1(d)可以看出,粉末P3和粉末P4是2种几乎完全球化的钨粉末。粉末P3的球形度最高流动性最好,粉末P4次之,粉末P2和P1流动性较差,其中粉末P1的流动性无法测出。4种粉末的激光粒度分布如图2所示。

图2 4种粉末激光粒度分布Fig.2 The laser size distribution of four kinds of tungsten powders

粉末的激光粒度分布采用英国马尔文Malvern Scirocco 2000激光粒度分析仪进行测试,粉末的形貌采用日本JEOL JSM-6380LV电子显微镜进行观察,粉末的松装密度和振实密度采用丹东百特仪器有限公司 BT-1000粉末综合性能测试仪进行测试,其中松装密度测量依据 GB/T 1479.1—2011《金属粉末 松装密度的测定》,振实密度测量依据GB/T 5162—2006《金属粉末 振实密度的测定》。粉末的流动性按照GB/T 1482—2010《金属粉末流动性的测定 标准漏斗法(霍尔流速计)》进行测试。粉末的铺粉性能检验采用自制铺粉性能测试装置进行测试,模型如图3所示。滑块可以沿着导轨左右滑动,滑块底部有 45°角凸起的刮刀模拟实际设备的刮刀。粉末装入到铺粉性能测试装置粉槽中后,滑块可以从推动粉末从右边移动到左边平面,左边平面有A,B和C三个浅的凹槽,其中A凹槽深0.03 mm±0.01 mm,B凹槽深0.06 mm±0.01 mm,C凹槽深0.09 mm±0.01 mm,分别模拟不同的铺粉层厚。

图3 铺粉性能测试装置Fig.3 The powder spreading properties test device

3D打印试验在德国 EOS Gmbh公司生产的EOSINT M280设备上进行,该设备采用波长1 060 nm的Yb-Si光纤激光器作为能量源,激光光束直径约为80 μm,设备最小的铺粉层厚为20 μm。3D打印试验选择30 μm层厚,激光扫描功率100 W、200 W,激光扫描速率 200 mm/s作为成形参数,采用日本JEOL JSM-6380LV电子显微镜对质件进行观察,对不同粉末的成形效果进行比较。

2 试验结果与讨论

2.1 不同形貌铺粉效果分析

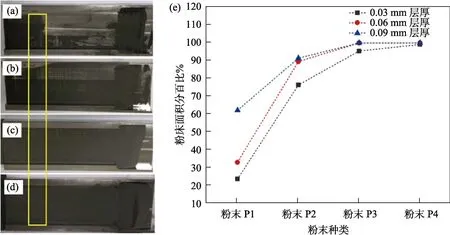

选择性激光熔化过程中粉末的铺粉过程是一个比较重要的环节,均匀的粉床会使后续的激光熔化过程连续稳定,各熔化区域的成分均匀,减少成形缺陷。铺粉是否均匀与粉末特性(粒度分布、松装密度、振实密度和流动性)和铺粉层厚等因素有关[7-8]。然而粉末的性能表征基本沿用粉末冶金等行业的工程经验进行计量和测试,3D打印粉末的松装密度、振实密度、球形度和球化率等指标很难直观的反馈出粉末的铺粉性能。目前在3D打印设备上直接研究粉末的铺粉性能比较困难,所以为了揭示粉末特性和铺粉层厚对铺粉效果的影响,本研究设计了铺粉装置并对该过程的影响因素进行了分析。试验时将粉末装入铺粉装置的粉槽内,之后缓慢地将滑块从右侧滑动到左侧,滑块底部的刮刀模拟实际铺粉过程,将粉末刮动并且平铺。一次可以形成3种不同层厚的铺粉层厚,A区域0.03 mm±0.01 mm厚,B区域0.06 mm±0.01 mm厚和C区域0.09 mm±0.01 mm厚。粉末P1、P2、P3和P4的铺粉效果和粉末覆盖面积百分比如图4所示。

图4 4种粉末的铺粉效果Fig.4 The spreading effect of four kinds of powder

图4(a)和图4(b)分别是非球形的粉末P1和粉末P2的铺粉效果,从图中可以看出粉末P1的铺粉效果最差,A区域和B区域几乎没有形成粉末层,仅在比较深的C区域形成了不均匀的粉床。采用图像处理软件对粉末分布的面积进行测量和统计,可以得出铺粉层厚0.03 mm和0.06 mm时,粉末P1覆盖的面积只有20 %~30 %,当铺粉层厚增加至0.09 mm时,粉末P1的分布面积增加到60 %,所以可知该粉末难以用于3D打印成形。粉末P1经过球化以后形成粉末 P2,从图 4(b)可以看出粉末P2在A和B区域都形成了粉床,这可以表明部分球化的粉末P2比粉末P1展现了更好的铺粉均匀性。当铺粉层厚为0.03 mm时,粉末P2的分布面积就达到70 %以上,当铺粉层厚增加到0.06 mm和0.09 mm时,粉末分布面积增加到约90 %。然而粉末P2在A和B区域铺粉时,可以看到粉床呈现明暗相间的条纹,这表明粉床的层厚并不均匀,深度较深的C区域,并未呈现明暗相间的条纹。亮条纹的区域粉床厚度较薄,暗条纹的区域粉床厚度较厚,这是因为铺粉层厚较薄时,刮刀与基板之间的间隙较窄,由于粉末颗粒之间存在摩擦力[9],使得粉末颗粒在刮刀前缘容易形成粉末的堆积,堆积的粉末受到刮刀的推动一起向前滑移,此时粉末与基板之间的摩擦力小于粉末之间的摩擦力,从而导致粉末无法平铺在亮的区域。堆积的粉末受到刮刀挤压继续向前滑动,此时受挤压的粉末越来越致密,且与基板的摩擦力越来越大。当粉末与基板之间的摩擦力大于粉末之间的摩擦力时,堆积的粉末发生崩塌,下层的粉末留在基板上,上层的粉末滑动到较远的区域,形成暗条纹区域。而当铺粉层厚比较厚时,粉末难以在刮刀与基板之间的间隙聚集,所以明暗条纹现象容易在铺粉层厚较薄的A和B区出现了,而当铺粉层厚增加到0.09 mm时,铺粉均匀性增加,该现象不明显。

图4(c)和图4(d)分别是球形粉末P3和粉末P4的铺粉效果。从图中可以看出,2种粉末在A、B和C三个区域的铺粉效果明显优于粉末P1和粉末P2,粉末平铺的面积均达到了90 %以上。其中粉末P3在铺粉层厚薄的A区域也存在一定的明暗区域,这是因为粉末 P3的激光粒度较粗,也会对铺粉过程造成阻碍。但是由于粉末 P3的流动性非常好,粉末颗粒之间的摩擦力较小,使得粉末不易堆积,所以明暗条纹铺粉不均匀的现象比使用粉末P2时要弱。

用碳导电胶带对4种粉末在铺粉装置的A、B和C的黄框内区域分别取样做电镜观测,如图5所示。从图5可以看出,4种粉末在铺粉层厚较薄的A区铺粉均匀性较差,其中粉末P1形成的粉床约有50 %的区域没有粉末覆盖,粉末P2形成的粉床约有30 %的区域没有粉末覆盖,而粉末P3和粉末P4在视野范围内覆盖均匀。随着铺粉层厚增加到0.06 mm和0.09 mm时,基本所有的区域都被粉末覆盖。

图5 4种钨粉在A、B和C区域电镜形貌图Fig.5 Electron microscope morphologies of the four kinds of tungsten powders on regions A, B and C, separately

2.2 3D打印效果分析

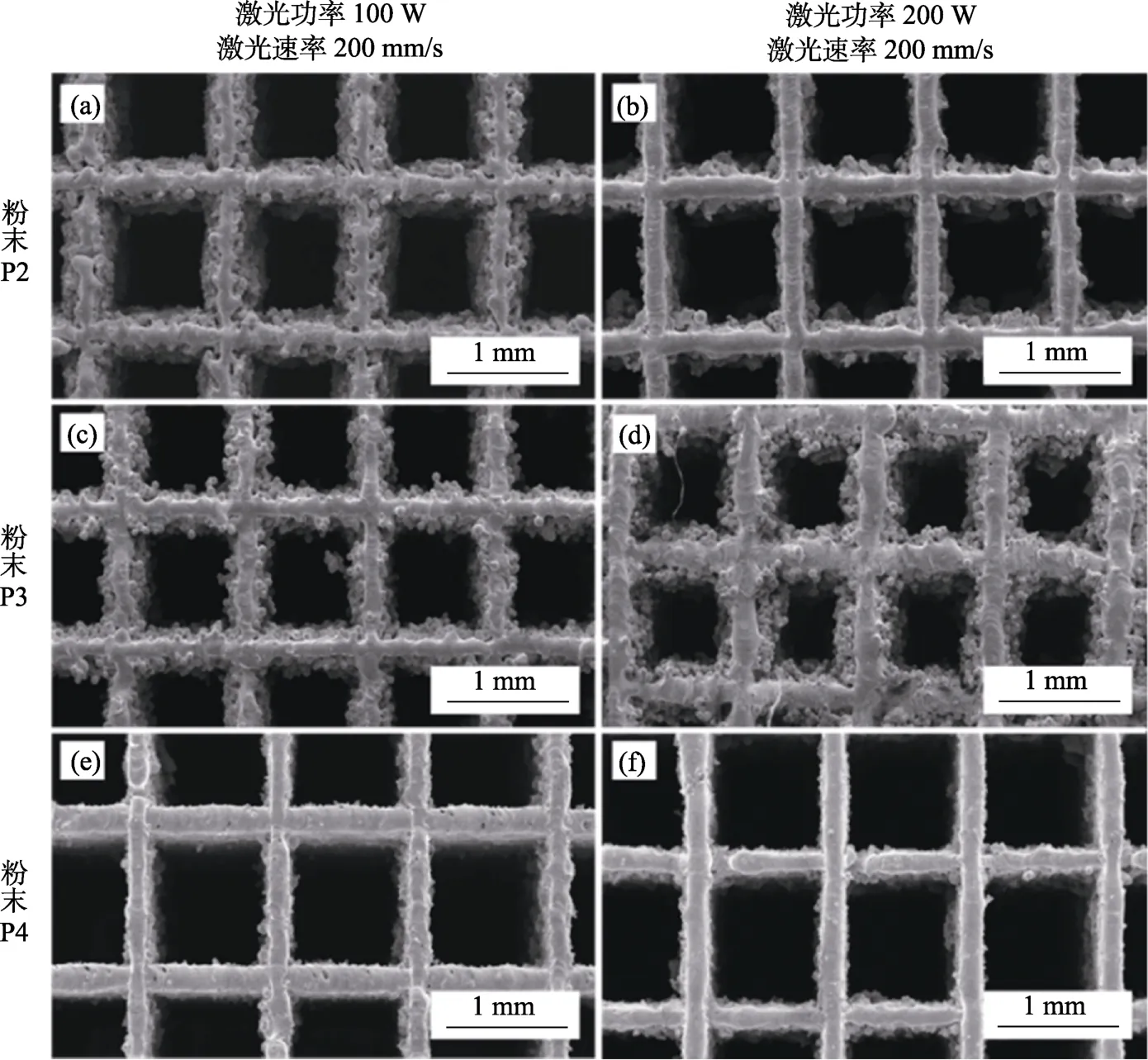

为保证激光选区熔化3D打印制件的尺寸精度和表面质量,一般会选择较薄的层厚进行打印工艺的开发,所以采用0.03 mm的打印层厚进行打印试验。其中由于粉末 P1样品无法实现均匀铺粉,所以3D打印用的粉末原料选用粉末P2、P3和P4进行研究。3D打印试验采用恒定的200 mm/s的激光扫描速率,激光功率分别采用100 W和200 W,扫描的路径按照单次横纵90°交叉的形式打印,3D打印制件的电镜图如图6所示。由图6可以看出,不同激光功率下不同粉末的制件形貌不同。

图6 粉末P2、P3和P4的激光熔道电镜图Fig.6 Electron microscope morphologies of the laser claddings melted by powder P2, P3 and P4 separately

2.2.1 不同粉末的3D打印效果

相关研究表明不同粒径粉末的激光吸收率不同,粉末粒径越小,激光吸收率越高[10],从而粉末吸收的热量就越高,使得激光熔池的温度就越高。当3D打印工艺参数激光功率同为100 W,激光扫描速率200 mm/s时,所有粒径的粉末都被熔化并形成了连续的熔道。其中粉末P2和粉末P3的熔道呈现分叉形貌,即激光扫描过的路径除了形成一条主熔道外,还形成了一定分叉,且熔道侧壁黏附有大量的粉末。而粉末P4的形成的熔道比较笔直且光滑,熔道侧壁黏附的粉末较少。

因为粉末P2的粉末颗粒粒径相对粉末P3和P4较细,所以粉末 P2的激光吸收率更高。因此激光熔化粉末时,粉末 P2吸收的热量更多,从而形成的熔池温度更高。而且因为粉末 P2松装密度相对较低,粉床颗粒之间有大量的孔隙,孔隙中间会存在热导率低的气体,所以使得粉末 P2形成的粉床热导率低[11],从而使得粉末 P2的熔池温度冷却速率会降低。以上条件都使得粉末 P2形成的熔池温度更高、金属液体流动性更好,熔液向四周延伸流动,在主熔道周围形成了较细的熔道[12]。

粉末P3和P4的松装密度相近,这使得2种粉末的热导率相近。但是由于粉末 P3的粉末粒径较大,所以其激光吸收率较低,激光形成的熔池温度较低,从而熔道表面黏附了大量的还未完全熔化的颗粒。

2.2.2 不同3D打印参数的打印效果

当激光 3D打印的激光功率由 100 W 增加至200 W时,激光熔化粉末 P2形成的熔道侧壁所黏附粉末颗粒明显减少,同时形成了更宽的树杈状熔道。金属粉末颗粒熔化形成金属熔池的过程中,粉末颗粒发生吸热相变的过程,该过程需要吸收大量的激光能量。激光功率由100 W增加至200 W后,粉末颗粒拥有更多的能量可以供给粉末颗粒熔化,原来未熔化的细粉也熔化了,所以图6(d)的树杈状熔道比图6(a)更明显。粉末P3也呈现相近的状态。激光功率增加至200 W后,图6(d)的熔道相比激光功率为100 W时形成的熔道(图6(c))的宽度增加,且表面黏附的颗粒更多。粉末 P4的熔道侧壁黏粉状态变化不明显,但是激光功率为100 W时,图6(e)的熔道表面有较多的孔洞,当激光功率增加至200 W时,熔道表面的孔洞明显减少,粉末 P2也呈现类似的现象。这是因为激光功率增加后,颗粒之间熔化的更加充分,从而形成的熔道致密,孔洞在此过程中消失。

3 结 论

试验研究了不同形貌钨粉的特性和铺粉均匀性,并且采用EOMSINT M280金属激光3D打印对不同钨粉进行激光扫描熔化,得出以下主要结论。

(1)粉末的铺粉均匀性跟粉末的形貌、粒度分布和铺粉层厚相关。对于不同的粉末,粉末的球形度好、球化率高,粉末颗粒之间的摩擦力就越小,铺粉时形成的粉床就更加均匀;对同一种粉末而言,需要根据其粉末粒度选择适宜的铺粉层厚,粉末层厚增加时,粉床的均匀性会提高。

(2)粉末的形貌会影响粉末激光熔化效果,当粉末的球化率较低时,熔道的侧壁粗糙,容易黏附大量的粉末;当粉末的球化率较高,但是粉末粒度较粗时,激光熔化粉末时也容易形成非常粗糙的熔道,此时激光成形制品精度较差。

(3)激光功率较低时,粉末熔道的表面会有孔洞;当激光功率增加时,粉末的熔道的致密度会增加,孔洞会减少。