秸秆土壤旋耕机交互下秸秆位移与埋覆效果研究

徐高明 丁启朔 汪小旵 梁 磊 何瑞银 陈信信

(1.南京农业大学工学院, 南京 210031; 2.江苏省智能化农业装备重点实验室, 南京 210031;3.江苏大学农业工程学院, 镇江 212013)

0 引言

在秸秆还田要求下,农业耕作系统的研究内容由以往土壤-机具两者的相互作用变成秸秆-土壤-机具三者间的交互作用。然而,目前对耕作机械与土壤、秸秆的交互作用规律缺乏深刻的认识。探究不同耕作机具作用下的秸秆与土壤运动规律及分布效果,有助于充分了解秸秆-土壤-机具交互作用机理,对秸秆管理及耕作机械优化设计具有重要的意义。

近年来,国内外学者采用离散元仿真或传统试验的方法从不同的角度对秸秆-土壤-机具的交互作用进行了研究[1-8]。在离散元仿真方面,ZENG等[9-10]运用离散元法构建了秸秆-土壤-凿型铲的相互作用模型,分析了前进速度这一因素对凿型铲耕作性能的影响;MARI等[11]采用离散元法建立了秸秆-土壤-圆盘犁的交互作用模型,分析了不同前进速度对圆盘犁碎土性能的影响;周华等[12]进行不同耕作机具的秸秆还田离散元仿真研究,模拟了深松铲和旋耕刀这两种机具作业下的秸秆还田质量;赵吉坤等[13]基于离散元法构建了水稻土-旋耕刀-留茬秸秆相互作用模型,分析了不同留茬高度对耕作阻力的影响;胡建平等[14]建立了双轴旋耕-秸秆-土壤的耕作仿真模型,研究了双轴配置参数对功耗的影响。在传统试验法方面,FARID等[15]采用田间试验的方法对带挡草板铧式犁的埋草效果进行了研究,并指出随着前进速度的降低,秸秆掩埋率增加;TOROTWA等[16]在室内土槽中进行了秸秆-土壤-仿生圆盘的交互作用研究,结果表明,相比于普通圆盘,仿生圆盘的耕作阻力更小、秸秆切割效率更高;黄玉祥等[17]对草土分离装置-土壤-秸秆相互作用进行了研究,根据田间试验确定了草土分离装置的最优结构参数组合;郭俊等[18]对正反转旋耕两种耕作方式下的土壤和秸秆位移进行田间对比试验分析,结果指出反旋作业的土壤及地表秸秆位移大于正旋作业,但随着刀轴转速的增加,反旋作业位移呈递减、正旋作业位移呈递增的趋势。

综上,国内外学者在不同耕作机具下的土壤与秸秆运动及掩埋规律方面取得了一定的成果,主要探究了前进速度、耕作机具、耕作方式等某一因素变化对秸秆与土壤运动及碎土埋茬性能的影响[19-20]。目前,关于秸秆-土壤-旋耕机交互作用机理的研究较少,仍然缺乏定量条件下秸秆与旋耕参数之间相互作用的详细数据,也有待深入从模型优化角度来获取多因素交互下的旋耕机最佳工作参数。因此,本文以江淮稻麦区常用的旋耕埋草还田方式为研究对象,开展三因素三水平的二次回归正交试验,探究秸秆-土壤-旋耕机系统中关键作业参数对秸秆位移与埋覆效果影响的规律,并寻求秸秆长度、耕作速度、刀轴转速三者的较优参数组合,以期为旋耕埋草作业参数的调整提供参考,以及为秸秆-土壤-旋耕机交互机理的研究提供试验依据。

1 材料与方法

1.1 试验材料

试验于2021年6月在南京农业大学工学院的农业机械实验室内开展。由于田间试验不可控因素太多,且作业参数难以精准控制,故采用室内土槽耕作试验平台进行旋耕埋草试验。

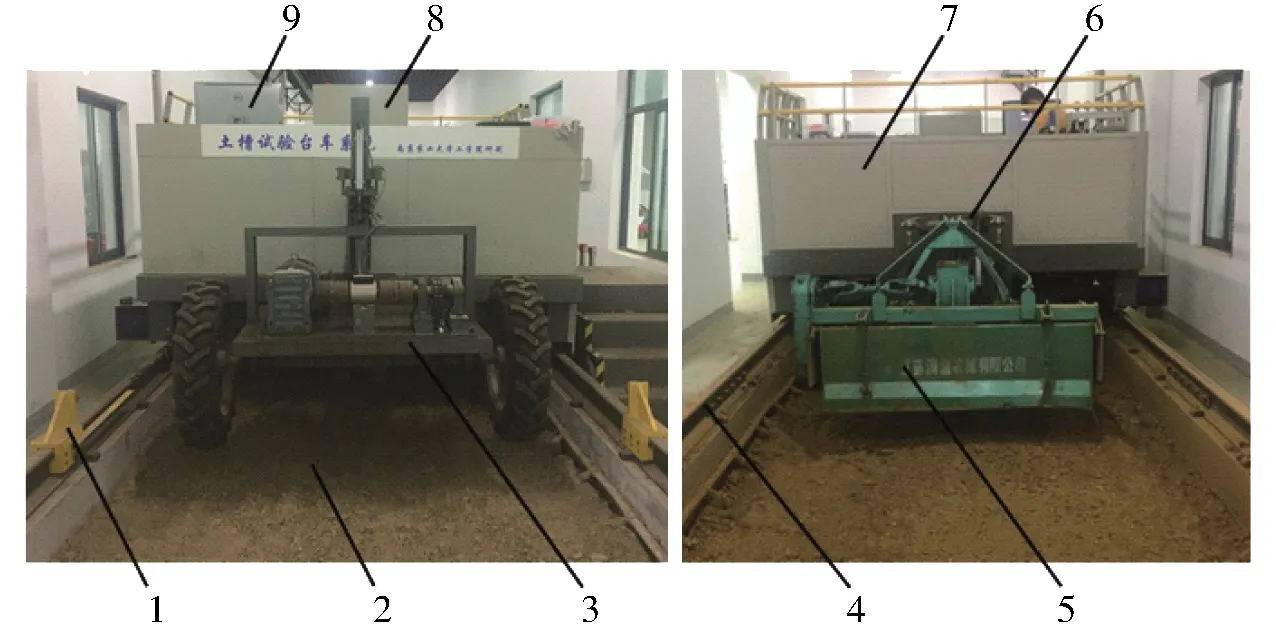

该平台主要由试验台车、土槽、牵引系统、移动导轨、悬挂系统、旋耕机、操控系统和数据采集系统等组成,其整体结构如图1所示。试验选用IT245型旋耕刀,刀辊回转半径为245 mm,采用双螺旋排列方式。将装配好刀片的旋耕机挂接在试验台车上进行耕作,其作业幅宽为1.8 m,刀轴转速、耕作深度及前进速度等也可以通过台车控制系统方便且精确地进行调节。

图1 室内土槽耕作试验平台Fig.1 Soil bin and testing platform1.限位装置 2.土槽 3.牵引系统 4.移动导轨 5.旋耕机 6.悬挂系统 7.试验台车 8.操控系统 9.数据采集系统

土槽长为24 m、宽为3 m、深度为0.5 m,试验土壤类型为黏土,土壤砂粒、壤粒和黏粒质量分数分别为11%、47%和41%,取自南京市永宁镇[21]。模拟当地的土壤含水率与土壤容重,土壤经过调湿、压实后平均含水率为16.8%,土壤容重为1.25 g/cm3,且在整个试验过程中,土壤参数保持恒定。试验秸秆为切碎后的小麦秸秆,秸秆获取时先将田间秸秆从基部向上截取20 cm长度的秸秆,然后统一用铡刀切碎为5、10、15 cm 3种长度;并进行田间秸秆参数调查,获取秸秆量与含水率为3 500 kg/hm2、20.2%,土槽试验所用秸秆的参数与田间秸秆保持一致,秸秆量控制在3 500 kg/hm2,含水率为20.2%。

1.2 试验方法

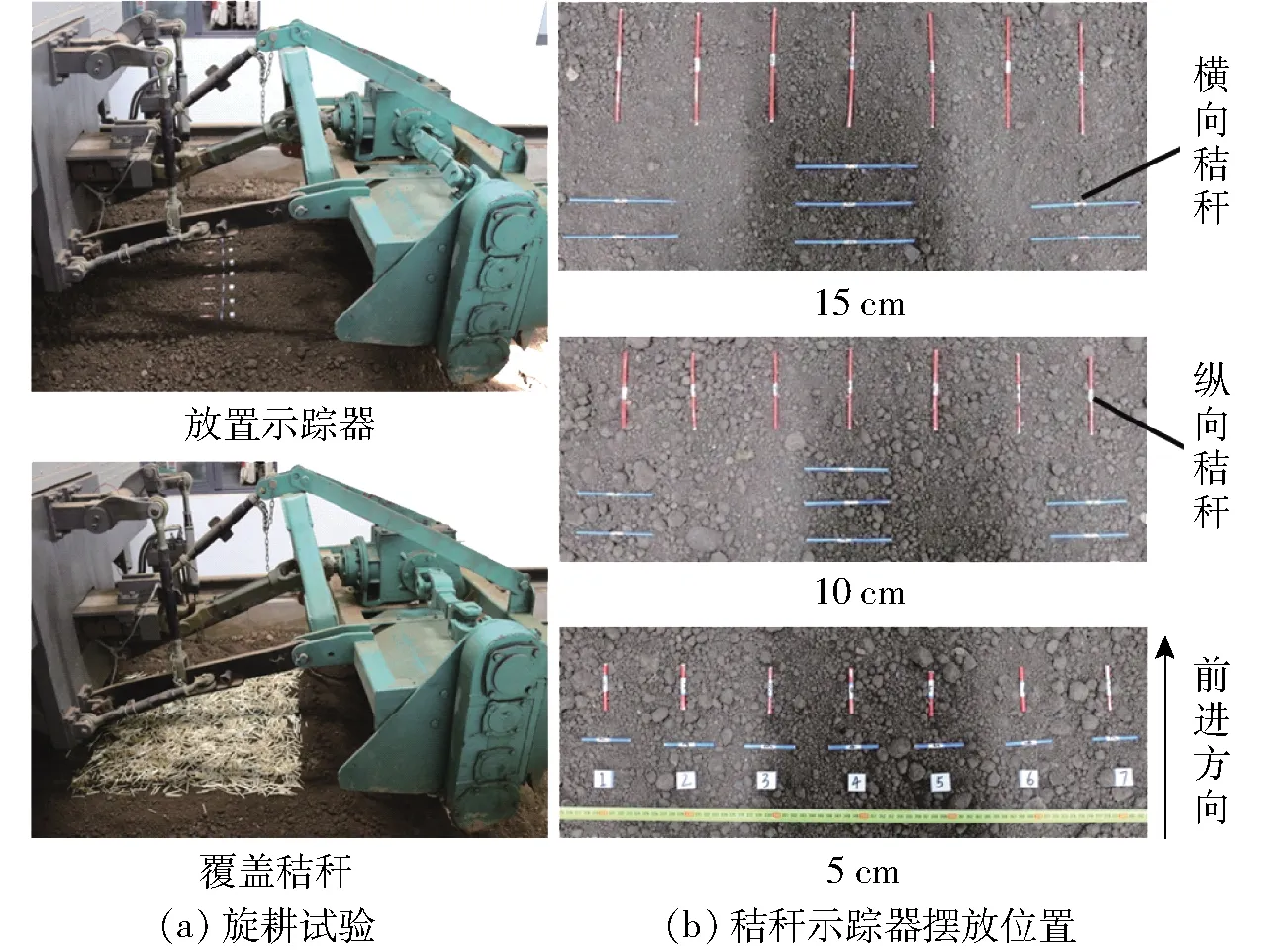

旋耕试验如图2a所示,先在土壤表层放置秸秆示踪器,再在上面均匀铺放1 m×1 m的秸秆,最后进行不同耕作参数下的秸秆混埋试验。在试验过程中,测取每组试验下的秸秆位移和埋覆情况,各处理均进行3次重复试验。其中,耕后3种不同长度秸秆位移变化用图2b所示的示踪法[22]进行追踪,通过标记后的蓝、红色秸秆来代表整体秸秆的位移变化情况。

图2 试验秸秆布置Fig.2 Experimental straws layouts

1.3 位移与埋覆率测试方法

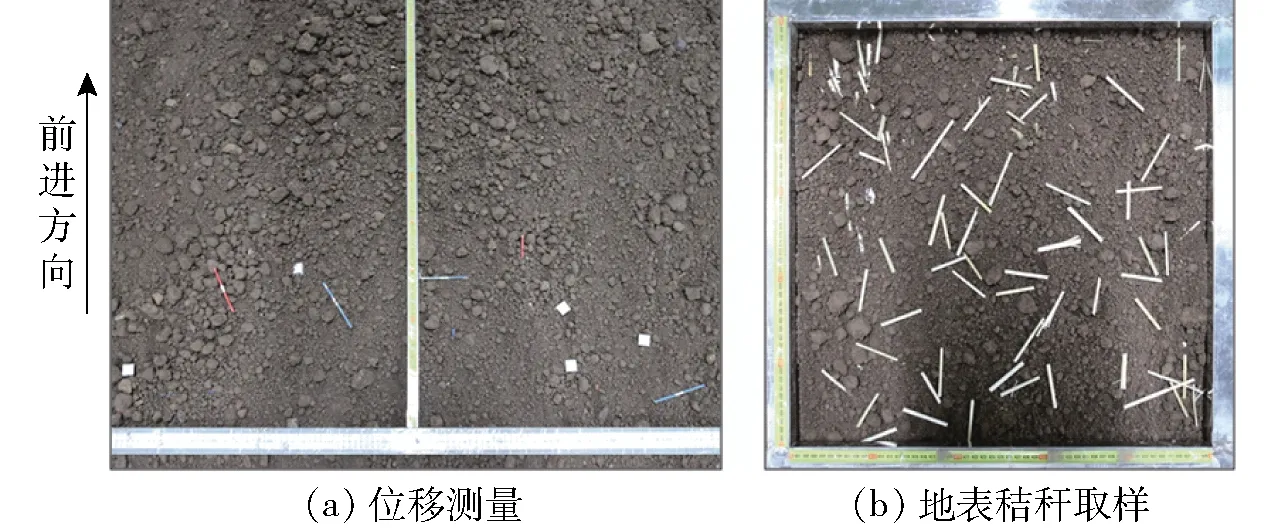

1.3.1秸秆位移测量

秸秆位移通过标记示踪器在旋耕前后的位置之差获得。如图3a所示,用相互垂直的标尺测定秸秆示踪器在旋耕前后x、y向坐标变化,根据二维地表坐标值变化来反映秸秆的位移变化。蓝、红色秸秆各设7组,分别标有数字1~7,由7组示踪器的平均位移代表横向、纵向秸秆的位移。示踪器位移L计算式为

图3 位移与埋覆率测试方法Fig.3 Measuring method of straw displacement and burial rate

(1)

式中 (x1,y1)——耕作前秸秆示踪器坐标

(x2,y2)——耕作后秸秆示踪器坐标

1.3.2秸秆埋覆率测试

旋耕作业的秸秆埋覆率[23]是衡量旋耕埋草性能的重要指标之一,秸秆埋覆率越高,则耕作埋草性能越好。根据旋耕作业前后地表秸秆质量的变化测定秸秆埋覆率,采用0.5 m×0.5 m的取样框进行秸秆收集并称量,如图3b所示。秸秆埋覆率Y计算式为

(2)

式中mq——耕整作业前单位面积秸秆量,g/m2

mh——耕整作业后单位面积秸秆量,g/m2

2 试验设计与结果分析

有研究表明,秸秆长度、耕作深度、刀轴转速是影响秸秆还田质量的主要影响因素,秸秆还田质量随秸秆长度的增加而逐渐变差[24];增加耕作深度可以有效提高秸秆埋覆率,提升秸秆埋覆效果[13];而适当提高转速也有利于将更多的秸秆混埋到土壤中,提高秸秆还田质量[18]。同时,旋耕秸秆还田质量包括秸秆埋覆质量和秸秆分布质量,其主要评价指标为秸秆埋覆率和秸秆位移。在旋耕作业时,秸秆埋覆率越高,则耕作埋草性能越好[23];秸秆位移越大,也说明了秸秆在土壤中能均匀分散,可以获得较高的秸秆分布质量[7-8]。因此,本文以秸秆长度、耕作深度、刀轴转速为试验因素,选择秸秆位移与埋覆率为评价指标,开展上述3个关键参数对秸秆位移与埋覆效果影响的单因素试验与多因素优化试验。

2.1 单因素试验

2.1.1试验设计

先进行单因素试验,分别探究秸秆长度、耕作深度、刀轴转速3个因素与秸秆位移和埋覆率之间的关系。依据GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》,小麦、水稻等作物秸秆粉碎长度不大于150 mm,同时考虑短秸秆有利于秸秆掩埋,但切碎长度减小会增加机具功耗,因此本研究取秸秆长度指标为5、10、15 cm。增大耕作深度可以增加碎土量,从而提高秸秆埋覆效果。但耕作深度增加,会导致作业机具功耗增大。因此,旋耕作业深度应合理选取,不宜过大,本试验分别选取耕作深度5、10、15 cm进行试验。随着刀轴转速的增加,切土节距也相应增大,旋耕碎土效果更好,从而秸秆埋覆质量也越好,但作业功耗也会增大。因此,结合当地常用作业参数,选取刀轴转速240、280、320 r/min进行试验。

以秸秆位移与埋覆率为评价指标进行试验。每次试验时的前进速度相同,保持在0.5 m/s,且当只考察单一因素变化时,其他因素取零水平中间值,即秸秆长度、耕作深度、刀轴转速分别取10 cm、10 cm、280 r/min。试验过程中记录秸秆位移变化值与秸秆埋覆率,其中秸秆位移变化值取横、纵向秸秆的位移平均值。每组试验重复3次,取平均值。

2.1.2试验结果与分析

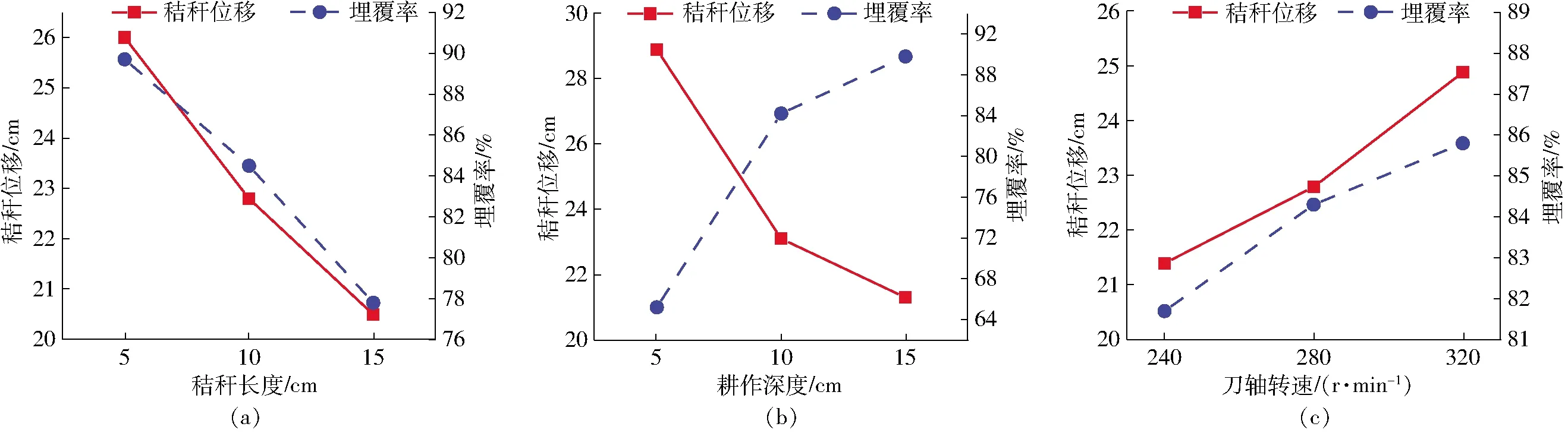

结合试验结果,分别分析秸秆长度、耕作深度、刀轴转速3个因素与秸秆位移和埋覆率之间的关系。在耕作深度和刀轴转速一定的情况下,分别选取秸秆长度5、10、15 cm进行试验,随着秸秆长度的增加,秸秆位移和埋覆率逐渐减小,如图4a所示。分析其原因在于长秸秆运动速度小且入土阻力增加,导致秸秆位移减小且不利于秸秆掩埋。当秸秆长度和刀轴转速一定时,耕作深度分别选取5、10、15 cm进行试验,随着耕作深度的增大,秸秆位移越来越小,埋覆率越来越大,如图4b所示。该结果可能的原因是在旋耕深度大时,秸秆受到土壤的阻碍作用更多,导致秸秆位移减小;而增加耕作深度,有更多的土壤掩埋秸秆,其埋覆率也会增大。当秸秆长度和耕作深度一定时,增加刀轴转速会提高秸秆位移和埋覆率,如图4c所示。其可能的原因为增加刀轴转速,秸秆获得的动能也将增大,会使秸秆位移增加;同时适当提高刀轴转速会提升旋耕碎土效果,有利于秸秆掩埋。

图4 单因素对秸秆位移和埋覆率的影响Fig.4 Influences of single factor on straw displacement and burial rate

综合分析上述试验结果,减小秸秆长度、增加刀轴转速可以增加秸秆位移和埋覆率,从而提高秸秆还田质量;而随着耕作深度增大,秸秆位移减小,埋覆率增加。因此,为获取较高的秸秆还田质量,需要进行多因素优化试验,保证秸秆埋覆率最优的同时,秸秆位移达到最大。

2.2 多因素优化试验

2.2.1试验设计

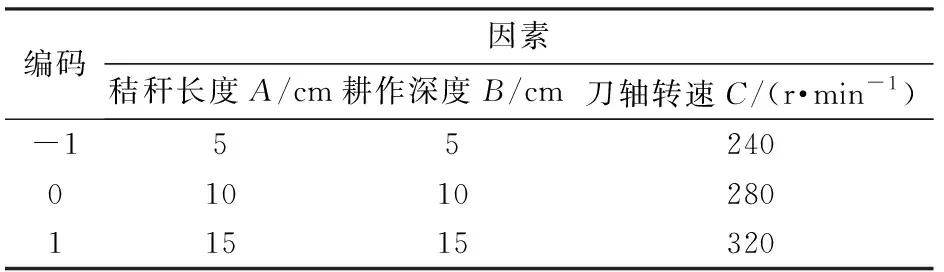

为了明确关键作业参数对秸秆位移与埋覆效果的影响及优化参数组合,以秸秆长度、耕作深度、刀轴转速为试验因素,选择秸秆位移L与埋覆率Y为评价指标,开展上述3个关键参数对秸秆位移与埋覆效果影响的多因素优化试验。利用Design-Expert软件的Box-Behnken试验原理开展三因素三水平试验,共包括17组试验。根据单因素试验分析结果,试验因素及编码如表1所示。

表1 试验因素编码Tab.1 Codes of test factors

2.2.2试验结果

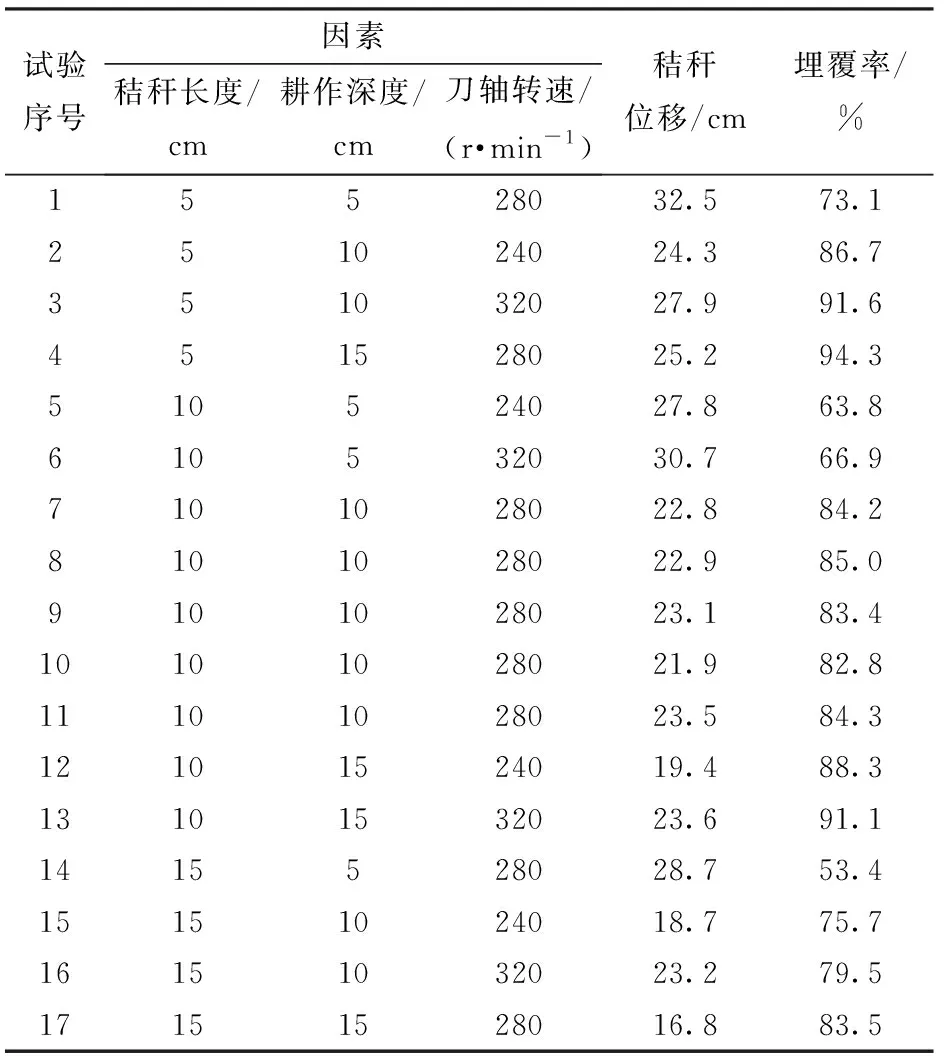

试验结果如表2所示,利用Design-Expert软件建立秸秆位移和埋覆率与秸秆长度、耕作深度、刀轴

转速的数学模型,并分析各因素之间的交互作用规律。表2描述了17组试验中的秸秆位移和埋覆率,由试验数据可知,减小秸秆长度、增加耕作深度、增大刀轴转速可以增加秸秆位移、提高秸秆埋覆率,从而提升秸秆还田质量。

2.2.3秸秆位移分析

(1)秸秆位移回归结果分析

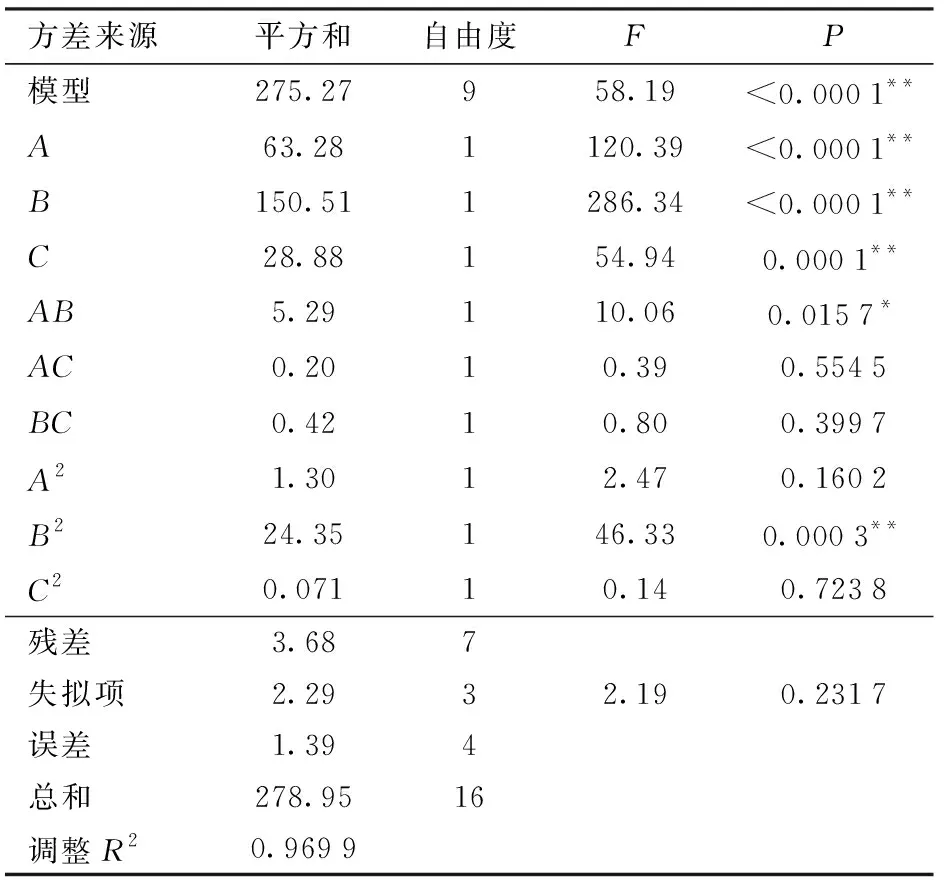

根据表2秸秆位移的试验结果,利用Design-Expert软件进行多元拟合与回归分析,建立以秸秆长度、耕作深度、刀轴转速为自变量的响应回归模型为进一步判定模型的拟合精度及各因素对秸秆位移的影响主次顺序,对表2秸秆位移进行方差分析及三元二次回归分析。如表3所示,该模型决定系数为0.969 9,且模型显著性检验中F=58.19,P<0.000 1,说明回归模型差异极显著;失拟性检验中,F=2.19,P>0.1,为不显著,说明该模型与实际结果拟合精度高,可以准确反映秸秆位移L与秸秆长度A、耕作深度B、刀轴转速C之间的关系,可用于秸秆位移的预测和分析。根据模型F值可发现,对秸秆位移影响的主次顺序为耕作深度、秸秆长度、刀轴转速。

表2 试验设计方案和结果Tab.2 Test design and results

L=45.15-0.861 5A-2.786 50B-0.025 5C-

0.046AB+0.001 125AC+0.001 625BC+

0.022 2A2+0.096 2B2+0.000 081 25C2

(3)

表3 秸秆位移方差分析Tab.3 Variance analysis of straw displacement

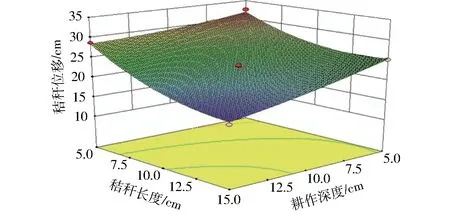

(2)秸秆位移与各因素响应曲面分析

根据模型利用Design-Expert 软件生成各因素对秸秆位移影响的响应曲面。表3表明,秸秆长度与耕作深度交互作用对秸秆位移影响显著,秸秆长度与刀轴转速交互作用、耕作深度与刀轴转速交互作用对秸秆位移影响不显著。图5为秸秆长度、耕作深度对秸秆位移交互作用的响应曲面,可知随着秸秆长度和耕作深度的增加,秸秆位移呈减小的趋势,出现该现象的主要原因是秸秆长度增加后的秸秆质量增大,在旋耕刀相同力作用下,秸秆获取的运动速度小;耕作深度增加,秸秆掩埋得越深,其运动受到土壤的阻碍作用也越多,使秸秆位移减小。说明减少秸秆长度,且适当降低耕作深度,有利于增大秸秆位移,使得秸秆在土壤中充分分布,有利于提高秸秆还田质量。

图5 秸秆长度与耕作深度交互作用对秸秆位移影响的响应曲面Fig.5 Response surface of straw length and tillage depth on straw displacement

2.2.4秸秆埋覆率分析

(1)秸秆埋覆率回归结果分析

根据表2秸秆埋覆率的试验结果,利用Design-Expert软件进行多元拟合与回归分析,建立以秸秆长度、耕作深度、刀轴转速为自变量的响应回归模型

Y=53.787 5-1.039A+7.201B-0.091 75C-

0.089AB-0.001 375AC-0.000 375BC-

0.004 0A2-0.274 3B2+0.000 276 562C2

(4)

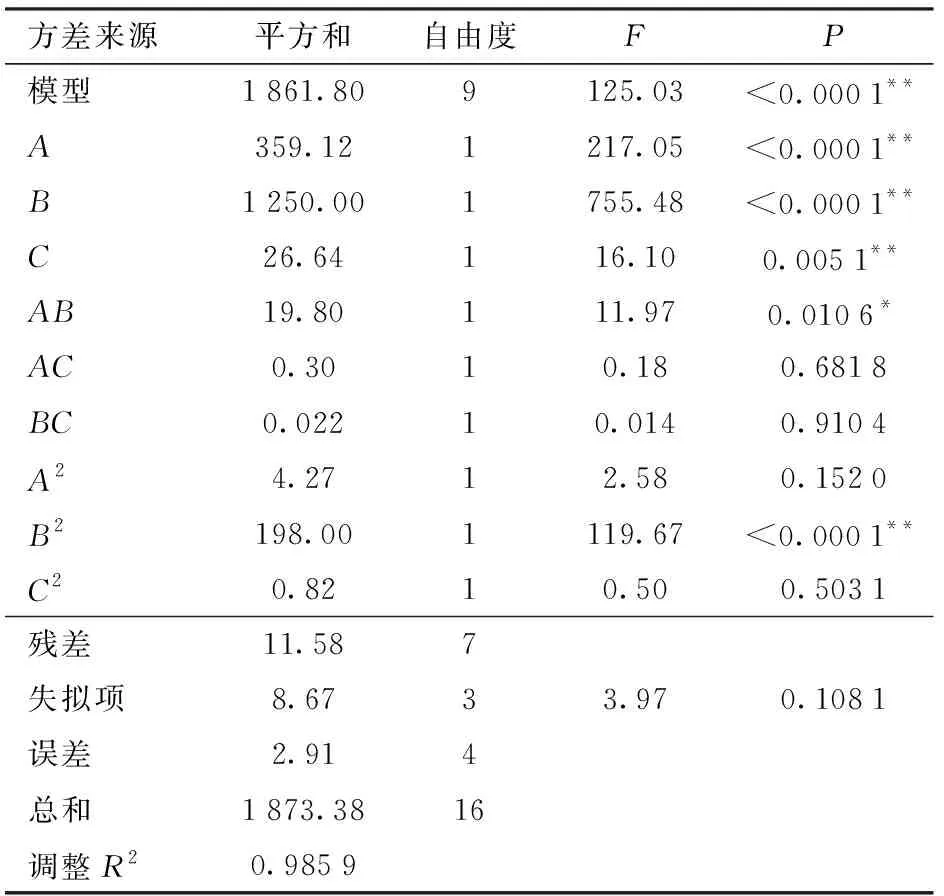

为进一步判定模型的拟合精度及各因素对秸秆埋覆率的影响主次顺序,对表2秸秆埋覆率进行方差分析及三元二次回归分析。如表4所示,该模型决定系数为0.985 9,且模型显著性检验中,F=125.03,P<0.000 1,说明回归模型差异极显著;失拟性检验中,F=3.97,P>0.1,为不显著,说明该模型与实际结果拟合精度高,可以准确反映秸秆埋覆率Y与秸秆长度A、耕作深度B、刀轴转速C之间的关系,可用于秸秆埋覆率的预测和分析。根据模型F值可发现,对秸秆埋覆率影响的主次顺序为耕作深度、秸秆长度、刀轴转速。

表4 秸秆埋覆率方差分析Tab.4 Variance analysis of straw burial rate

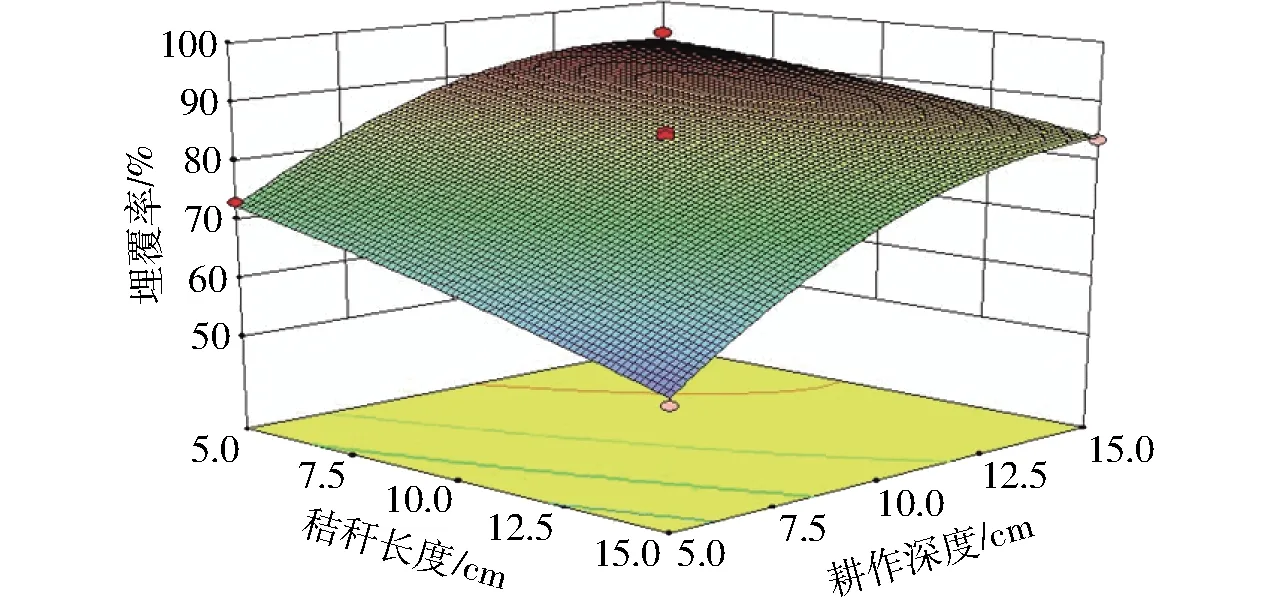

(2)秸秆埋覆率与各因素响应曲面分析

根据模型利用Design-Expert软件生成各影响因素对秸秆埋覆率的响应曲面,进一步分析秸秆长度、耕作深度、刀轴转速3个因素对埋覆率的交互影响。表4表明,秸秆长度与耕作深度交互作用对秸秆埋覆率影响显著,秸秆长度与刀轴转速交互作用、耕作深度与刀轴转速交互作用对秸秆埋覆率影响不显著。由图6可知,当刀轴转速处于零水平时,在耕作深度处于较高水平时秸秆埋覆率随秸秆长度增加而逐渐降低,这是因为一定的耕作深度可以使得秸秆与土壤充分混合从而将秸秆掩埋于土壤中,较长的秸秆在旋耕时的位移量小,使得秸秆与土壤混合不充分,导致秸秆埋覆率随秸秆长度的增加而减少;当耕作深度处于高水平,秸秆长度处于低水平时,秸秆埋覆率出现极大值,这说明较小的秸秆长度和较大的耕作深度有利于秸秆与土壤充分混合,提高秸秆埋覆率。

图6 秸秆长度与耕作深度交互作用对秸秆埋覆率影响的响应曲面Fig.6 Response surface of straw length and tillage depth on straw burial rate

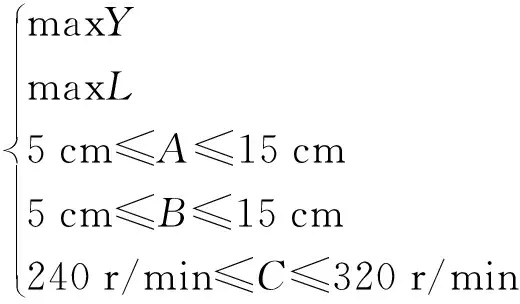

2.2.5参数优化与验证

根据模型分析效果,利用Design-Expert软件寻优功能进行参数优化,为提高旋耕秸秆还田质量,应在保证秸秆埋覆率最优的同时,秸秆位移达到最大。为此,建立秸秆埋覆率Y、秸秆位移L双目标函数优化模型

(5)

求解得秸秆长度为5 cm、耕作深度为14.99 cm、刀轴转速为320 r/min时,秸秆埋覆率为95.5%、秸秆位移为27.6 cm。为了验证优化后参数准确性,将耕作参数调整接近最优解后进行3次重复试验,即秸秆长度为5 cm、耕作深度为15 cm、刀轴转速为320 r/min下进行旋耕埋草试验, 得到秸秆埋覆率和秸秆位移分别为93.3%、28.1 cm。试验数值与模型优化值相对误差均小于5%,说明本研究模型可靠。

3 结论

(1)通过室内土槽试验,研究了秸秆-土壤-旋耕机交互作用下关键作业参数对秸秆位移和埋覆效果的影响。由试验结果可知影响秸秆分布和埋覆效果的主次顺序依次为:耕作深度、秸秆长度、刀轴转速;秸秆长度与耕作速度交互作用对秸秆埋覆率和位移影响显著,其余参数交互作用不显著。

(2)以秸秆埋覆率和秸秆位移为评价指标,对关键作业参数进行多目标优化,得到秸秆埋覆率、秸秆位移最大值的最优解为:秸秆长度5 cm、耕作深度14.99 cm、刀轴转速320 r/min。该最优条件下的秸秆埋覆率为95.5%,秸秆位移为27.6 cm。将优化后的参数进行验证,试验数值与模型优化值误差小于5%,说明研究模型可靠。