溜井破碎锤故障自诊断系统研究

王治宇 ,姜中晔 ,刘 旭

(1.矿冶科技集团有限公司,北京 100160;2.金属矿山智能开采技术北京市重点实验室;3.北矿智能科技有限公司,北京 102628)

溜井破碎锤具有冲击能量大、可靠性高等特点,主要用于溜井破碎车间矿石堆的推散、破碎作业。随着计算机控制技术和远程通信技术的进步,井下作业装备朝自动化、智能化乃至无人化的方向不断前进。在井下二次破碎生产环节,操作人员面临碎石迸溅、高分贝噪声、高浓度粉尘等作业环境。因此,实现溜井破碎锤的智能化控制显得尤为重要。矿冶科技集团有限公司研制了溜井破碎锤无人值守系统,实现了破碎锤的智能化控制。为了确保溜井破碎锤无人值守系统稳定、可靠地运行,本文设计一套适用于金属矿山井下恶劣作业环境的溜井破碎锤故障自诊断系统,并对其中关键技术进行分析。

1 系统架构

溜井破碎锤故障自诊断系统主要由信息采集系统和故障分析系统组成,主要完成破碎锤各类机械故障及电气故障的监测和预警,从而优化设备运维和养护,延长设备使用寿命,提高设备运维效率,降低设备使用成本。其中,信息采集系统由传感器网络组成,主要负责溜井破碎锤状态数据的采集,并将其传输到地面集控平台;故障分析系统基于反向传播(BP)神经网络算法开发,系统根据溜井破碎锤的状态数据,通过BP神经网络模型,构建数据间的相互关系,进而实现溜井破碎锤的故障分析与检测。

2 信息采集系统

信息采集系统主要为破碎锤故障检测提供支撑,实时采集并传输装备的各类核心状态参数,如压力、油位、温度、振动量、电压与电流等。核心状态参数的采集由传感设备负责,如表1所示。为了完成破碎锤液压系统压力、油位、温度和振动量等参数的实时监控,要在进出油口处安装压力传感器,在油缸内安装油位传感器、温度传感器以及振动传感器。压力、油位、温度、振动量、电压与电流等参数的实时变化可以由人机交互系统直接呈现给地面操作人员。

表1 传感设备类型与作用

由于振动量含有大量的噪声信息,因此信息采集系统采用自携云平台的NB-IOT系列振动传感器采集振动数据,采集的数据由小波包分解进行处理,最后输入故障诊断系统。采用振动传感器采集信号数据时,可以查看振动信号的实时信息,观察振动传感器的工作状态,追溯历史数据。同时,基于CODESYS软件编程工具对信息采集系统的显示界面进行设计。

3 故障分析系统

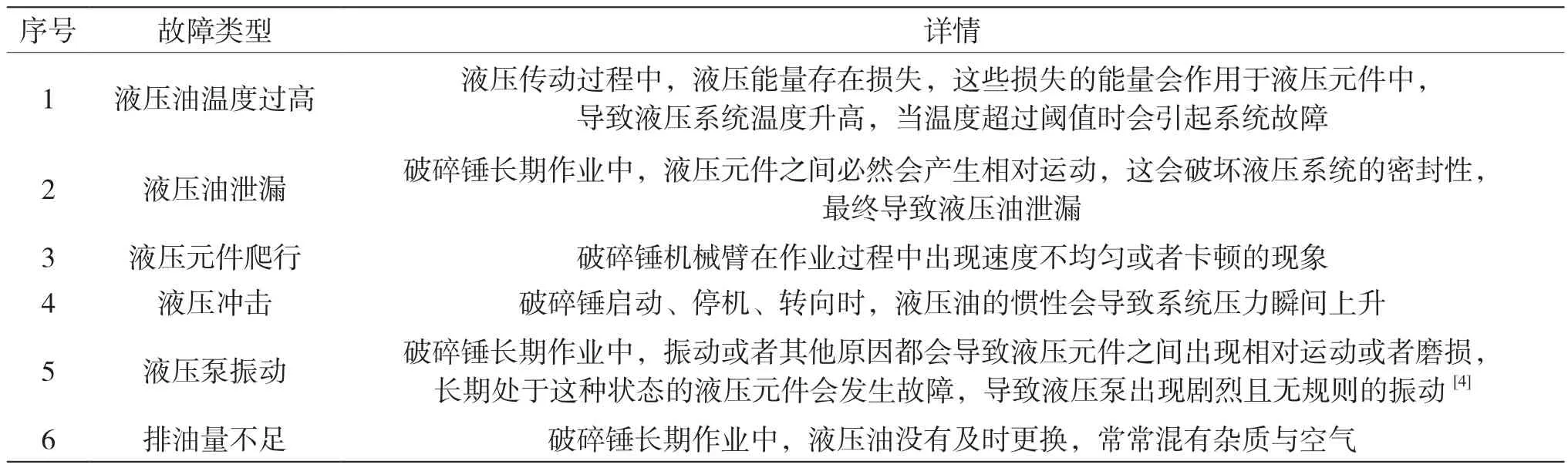

如表2所示,破碎锤液压系统经常遇到液压油温度过高、液压油泄漏、液压元件爬行、液压冲击、液压泵振动、排油量不足等故障,导致破碎锤不能正常工作。

表2 破碎锤液压系统故障类型

破碎锤故障诊断的主要目的是防止其出现故障隐患而导致设备损坏。其主要内容是作业状态识别与故障诊断,如图1所示。破碎锤故障诊断就是对装备长期运行中出现的异常现象进行分类与识别,其把破碎锤的工作状态分为正常作业状态和异常报警状态两类。破碎锤处于异常报警状态时,要判断异常信号属于哪类故障。故障分析系统采用BP神经网络模型实现破碎锤故障的识别与分类,破碎锤的故障诊断主要分为两步。

图1 故障诊断过程

3.1 信号预处理

采集破碎锤液压泵的振动信号时,故障特征信号包含大量噪声。未发生故障时,液压泵的振动幅度是平稳规律的;发生故障后,要通过小波分析对采集的一维信号进行去噪处理,减小噪声干扰。本系统利用小波分析法的小波阈值对振动信号进行降噪。

3.2 故障诊断

BP神经网络模型对装备异常信号的诊断主要依赖于它的分类识别和联想记忆功能,通过大量的训练数据对权值与阈值的误差进行不断调整,以趋近最佳精确度。如图2所示,故障诊断系统分析和处理装备状态参数的样本数据后,利用BP神经网络模型的模式识别与分类功能,系统能够快速准确地提取破碎锤的异常信号,并对异常信号进行诊断和识别。

图2 破碎锤故障诊断BP神经网络模型的结构

4 结语

本文设计一套适用于金属矿山井下恶劣作业环境的溜井破碎锤故障自诊断系统,利用传感监测、人工神经网络、物联网等先进技术实现破碎锤的智能化管理。经现场安装验证,溜井破碎锤故障自诊断系统具有高可靠性与高精准度,能够实现破碎锤的状态监测和故障自诊断,为矿山安全生产绿色化、智能化发展提供强力支撑。