高硒氰化银泥回收硒的研究与应用

王卫亭

(山东金创金银冶炼有限公司,山东 烟台 261441)

目前,国内大多数铜冶炼厂采用硫酸化焙烧法回收硒[1-5],但高硒氰化银泥含银太高,不适合采用该工艺进行处理。另外,有企业采用氧化焙烧法[6-8]。低温氧化焙烧法需要严格控制焙烧温度,否则会使硒氧化不足或挥发而降低硒回收率[9-10],而高温氧化焙烧是在700 ℃以上采用空气氧化硒,使其转化为SeO2挥发,在吸收塔中转化为亚硒酸,再用SO2还原回收[11-13],高温氧化焙烧法存在的主要问题是焙烧过程易烧结,导致硒挥发率降低(仅90%左右)。另有研究采用水溶液氯化法[14-15],此法在处理阳极泥等物料时贵金属损失严重,氧化剂耗量大,在氰化银泥冶炼过程中,金银精矿中的硒会随着生产流程进入初步还原的金中,硒本身有一定的经济价值,若仅视其为杂质,则会使其成为制约生产的因素,提高生产难度,增加生产成本,同时会造成资源浪费,面对硒资源匮乏的现状,对其高效综合回收具有重要的意义。因此,研究一种合适的硒回收方法成为当务之急。

国内某黄金企业氰化银泥精炼一直采用火法冶炼工艺。2014年后,由于处理含硒高的进口银矿,银泥中硒含量提高,导致该工艺作业周期长、作业环境恶劣、直收率低,生成大量含金银高的冶炼渣,回收困难。为解决以上问题,本文研究了高硒氰化银泥的控电氯化全湿法预处理技术。

1 试验部分

1.1 试验原料

该黄金企业高硒氰化银泥的化学成分如表1所示。从表1可知,除含银43.43%、金0.74%外,该氰化银泥还含有大量的硒、锌、铜,这对金银的提取很不利。

表1 氰化银泥化学成分

1.2 工艺流程

该高硒氰化银泥含有较多硒、锌、铜,为了给后续金银的提取创造有利条件,下面重点研究控电氯化全湿法预处理技术,其工艺流程如图1所示。

图1 高硒氰化银泥回收硒的工艺流程

2 结果与讨论

2.1 氯化反应电位的控制

氯化的实质是氧化剂与盐酸反应产生新生态氯,新生态氯具有极强的氧化能力和化学活性,能将杂质金属氧化成氯化物,在络合剂、盐酸作用下,贵金属溶解,生成可溶性的氯络酸或氯络酸盐。通过控制氯化反应电位,可控制杂质元素溶解而金、银几乎不溶,从而达到贵贱分离的目的。本研究将高硒氰化银泥的氯化反应电位控制在较高水平,在贵贱分离的基础上,使大部分的硒及小部分金进入溶液。

2.1.1 氯化反应电位的影响

氰化银泥中,有关金属元素的标准电极与电位如表2所示。由表2可知,氯化反应电位达到340 mV后能够实现金、银与杂质的分离,达到740 mV后,硒能与金、银实现分离。下面研究了氯化反应电位对分离效果的影响。

表2 氰化银泥中有关金属元素的标准电极与电位

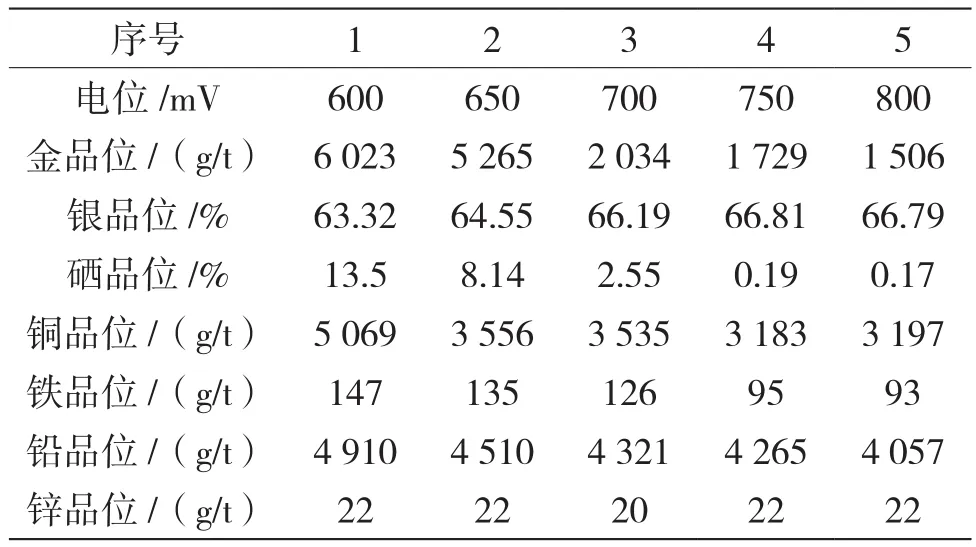

每次取样500 g(干重),当液固比为3∶1,硫酸用量为600 g,氯化钠用量为200 g,反应温度为80 ℃时,加入NaClO3溶液,将氯化反应电位分别控制在600 mV、650 mV、700 mV、750 mV、800 mV。反应结束后过滤,取样分析,结果如表3所示。

表3 氯化反应电位对分离效果的影响

由表3可知,当反应电位为750 mV时,银品位为66.81%,硒品位为0.19%,继续提高电位,硒品位有所降低,但银品位也有降低趋势,从经济效益综合考虑,确定氯化反应电位为750 mV。

2.1.2 氯化钠用量对反应电位的影响

每次取样500 g(干重),液固比为3∶1,硫酸用量为600 g,反应温度为80 ℃,氯化钠用量分别为 50 g、75 g、100 g、125 g、150 g、175 g,加入NaClO3溶液氯化,分别测定所能达到的反应电位,结果如表4所示。由表4可知,当氯化钠用量不足100 g时,反应电位无法达到700 mV;当氯化钠用量达到100 g时,反应电位能达到745 mV。考虑到工业生产实际情况,将氯化钠用量确定为100 g,即氰化银泥与氯化钠质量比为5∶1。

表4 氯化钠用量对反应电位的影响

2.1.3 硫酸用量对反应电位的影响

每次取样500 g(干重),液固比为3∶1,氯化钠用量为100 g,反应温度为80 ℃,硫酸用量分别为 200 g、250 g、300 g、350 g、400 g、450 g,加入NaClO3溶液氯化,分别测定所能达到的反应电位,结果如表5所示。由表5可知,反应电位在一定范围内随硫酸用量升高而升高,当硫酸用量为300 g时,反应电位为760 mV,故确定硫酸用量为300 g,即氰化银泥与硫酸质量比为5∶3。

表5 硫酸用量对反应电位的影响

综上,在液固比3∶1、氰化银泥与氯化钠质量比5∶1、氰化银泥与硫酸质量比5∶3的最佳条件下,加入NaClO3溶液,控制氯化反应电位在750 mV。

2.2 含硒的金粉碱溶分离硒

对于控电氯化得到的氯化浸出液,加入亚硫酸钠、铁粉分步置换,分别得到含硒的金粉、铜粉。亚硫酸钠还原硒时,调节浸出液pH=1,还原反应2 h。含硒的金粉采用碱溶硒,使硒与金分离,粗金粉经精炼获得纯金。下面重点研究了碱溶分离硒的工艺条件。

2.2.1 碱浓度对硒品位及回收率的影响

碱溶温度为85 ℃,碱溶时间为3 h,以碱浓度为变量,控制碱浓度分别为100 g/L、150 g/L、200 g/L、250 g/L,反应结束后测定硒回收率及品位,结果如表6所示。由表6可知,控制碱浓度在100 g/L时,硒回收率较低,只有87.32%,随着碱浓度提高,硒回收率不断升高,当碱浓度达到200 g/L时,硒回收率为96.14%,碱浓度继续提高,硒回收率略有升高,但不明显,考虑实际生产情况,确定碱浓度为200 g/L。

表6 碱浓度对硒品位及回收率的影响

2.2.2 碱溶温度对硒回收率及品位的影响

碱浓度为200 g/L,碱溶时间为3 h,以碱溶温度为变量,控制碱溶温度分别为70 ℃、75 ℃、80 ℃、85 ℃、90 ℃,反应结束后测定硒回收率及品位,结果如表7所示。由表7可知,当碱溶温度为70 ℃时,硒回收率仅为84.52%,随着温度升高,硒回收效果变好,回收率逐渐升高,碱溶温度为85 ℃时,硒回收率达到96.32%,继续升温至90 ℃,硒回收率并没有明显提高,综合考虑,85 ℃为最适碱溶温度。

表7 碱溶温度对硒回收率及品位的影响

2.2.3 碱溶时间对硒回收率及品位的影响

碱浓度为200 g/L,碱溶温度为85 ℃,以碱溶时间为变量,控制碱溶时间分别为2.0 h、2.5 h、3.0 h、3.5 h,反应完成后测定硒回收率及品位,结果如表8所示。由表8可知,当碱溶时间为2 h时,硒回收率仅为86.52%,随着时间延长,硒回收效果变好,回收率逐渐升高,碱溶时间为3 h时,硒回收率达到96.47%,继续延长至3.5 h,硒回收率几乎不变,综合考虑,3h为最适碱溶时间。

表8 碱溶时间对硒回收率及品位的影响

综上,碱溶硒的最佳条件为液固比3∶1,碱浓度200 g/L,温度85 ℃,时间3 h。

2.3 试生产

在液固比3∶1且氰化银泥∶氯化钠∶硫酸=5∶1∶3(质量比)的最佳条件下,加入NaClO3溶液,控制氯化反应电位在750 mV;在液固比3∶1、碱浓度200 g/L、温度85 ℃、时间3 h的最佳条件下,进行碱溶硒。按照该工艺条件进行了试生产,共处理高硒氰化银泥约150 t(干重),回收硒约24.5 t。试生产验证了工艺条件,各项技术指标符合预期,经济、环境、社会效益显著。

3 结论

硒、锌、铜含量高是高硒氰化银泥的显著特点,而控电氯化全湿法预处理技术适应性强,对不同品位的氰化银泥均可处理,为后续金银的提取创造了有利条件。从工艺来看,液固比为3∶1,氰化银泥∶氯化钠∶硫酸=5∶1∶3(质量比)时,可加入NaClO3溶液,控制氯化反应电位在750 mV;碱溶硒的最佳条件为液固比3∶1,碱浓度200 g/L,温度85 ℃,时间3 h。该工艺切实提高了生产效率,降低了生产成本,能够综合回收铜、硒等有价元素,投产运行至今,年新增利润(包括节省利息及工艺成本)230余万元,经济、环境、社会效益显著。