1 000 MW机组单侧主汽门关闭的原因分析及处理

左伟伟

(国家能源集团江苏谏壁发电有限公司,江苏镇江 212006)

1 设备介绍

该机组采用上汽厂引进西门子技术的N1023-26.25/600/600汽轮机,汽轮机蒸汽阀门为单侧进油,采用EH油控制,每个阀门有一套控制模块控制阀门的启闭,一个集成式的组合油箱供给各阀门的EH油用油。汽轮机采用全周进汽加补汽阀的配汽方式,高、中压缸均为切向进汽。锅炉为超超临界压力参数变压运行螺旋管圈直流炉,单炉膛塔式布置形式、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊构造、露天布置。

2 事故经过

#13机机组负荷510 MW,B、C、D、E、F磨煤机运行。某日12:53,机组负荷突然下降至480 MW,然后逐渐回升至510 MW,DEH报警“IP ESV1”报“CLOSED”,发现主机#1中压主汽门反馈突变至0。EH油泵电流由26 A升至44 A,再热汽压由2.6 MPa升至3.1 MPa。巡检至就地检查#1中压主汽门EH油回油管温度情况,手摸发现回油管非常烫,同时至就地检查EH油泵实际流量,流量增大50 L左右,确认跳闸电磁阀已经打开泄油。15:20,热工检修处理结束,恢复正常。

3 故障原因分析及处理

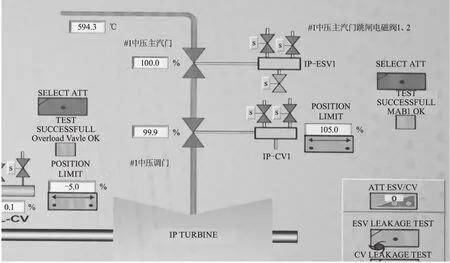

3.1 中压主汽门ESV阀控制系统介绍

主汽门ESV阀属于开关型执行机构,汽门只能全开、全关。如图1所示,其工作回路由两只跳闸电磁阀、一只方向电磁阀、单向阀、插装阀、油动机等组成。跳闸电磁阀采用冗余配置,接收汽轮机保护系统来的信号,电磁阀得电插装阀关闭,失电插装阀打开,使活塞左右腔室连通。正常时电磁阀为带电状态,保护动作时跳闸电磁阀失电,与回油管接通,此时插装阀压力失去,在弹簧力的作用下迅速打开,油路切至回油,油动机供油回路被切断,ESV阀在弹簧力的作用下快速关闭。

3.2 事故原因分析

3.2 .1 #1中压主汽门跳闸电磁阀2断线失电,汽门关闭

从当时DEH画面中看到,#1中压主汽门跳闸电磁阀1、2状态无任何异常,这是因为画面显示的电磁阀状态不是电磁阀实际真正的状态,只是阀门的指令。也就是说,控制系统给阀门的指令是关闭。

该电磁阀断线失电可以从下面几个方面来判断:

(1)巡检至就地检查阀门实际位置。

(2)至就地检查#1中压主汽门油动机回油管温度。该油动机EH回油管连通后,回油管温度应该升高至50 ℃左右。

(3)EH油泵电流由26 A升高至44 A,就地检查发现EH油泵出口流量增大约50 L。

(4)就地实际检查两只跳闸电磁阀,两只电磁阀温度不一样,一只带电、一只失电。

3.2 .2 阀门断线的原因

就地对#13机各主汽门、调门测振,最高达83 μm,长期振动大容易造成阀门接线松动或断线。同时,阀门接线盒空间狭小,接线时容易虚接,从而造成阀门接线松动或断线。

阀门振动是由于汽流激振、基础振动大,无法进行改善。只有利用机组大、小修的机会对阀门电磁阀接线进行检查、加固、更换。

3.3 事故处理措施

3.3 .1 手动设置#1中压调门的阀限

判断并确认为#1中压主汽门关闭后,运行人员应第一时间将#1中压调门阀限设置为0,目的是防止主汽门突然打开造成大的扰动。操作时应该慢慢进行,逐步降低#1中压调门的阀限,并确认对应调门,直至#1中压调门关至0;恢复时,通过该侧调门阀限逐步开启汽门,恢复开度,注意由于流量逐步增加,汽温要控制好,开始通汽时要缓慢,并注意机组振动情况。

3.3 .2 注意EH油泵的工作情况,确认关#1中压主汽门的EH油就地进油手动门

一只主汽门的油流量较一只调门的油流量少,实际参数上来看,电流增大了18 A,流量增大50 L,EH母管油压力由16 MPa降至15.8 MPa。因两台机组EH油泵增容过,基本不受影响。出于系统安全考虑,需要确认关闭#1中压主汽门的EH油就地手动门。至就地缓慢关闭#1中压主汽门EH油进油门,注意油泵的电流逐渐回落至正常值。

3.3 .3 打开#1中压主汽门、中压调门前疏水

将#1中压主汽门、中压调门疏水气控门前手动门微开后(减少冲击),联系热工开放权限,打开疏水气控门。任一侧汽门关闭后,由于该侧蒸汽不流通,不能投太多减温水,同时保持疏水流通。

4 异常工况出现的原因分析

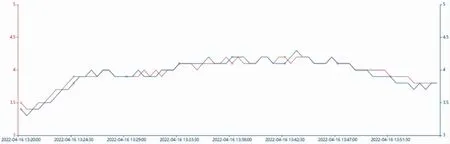

4.1 主机#3瓦瓦振逐步增大

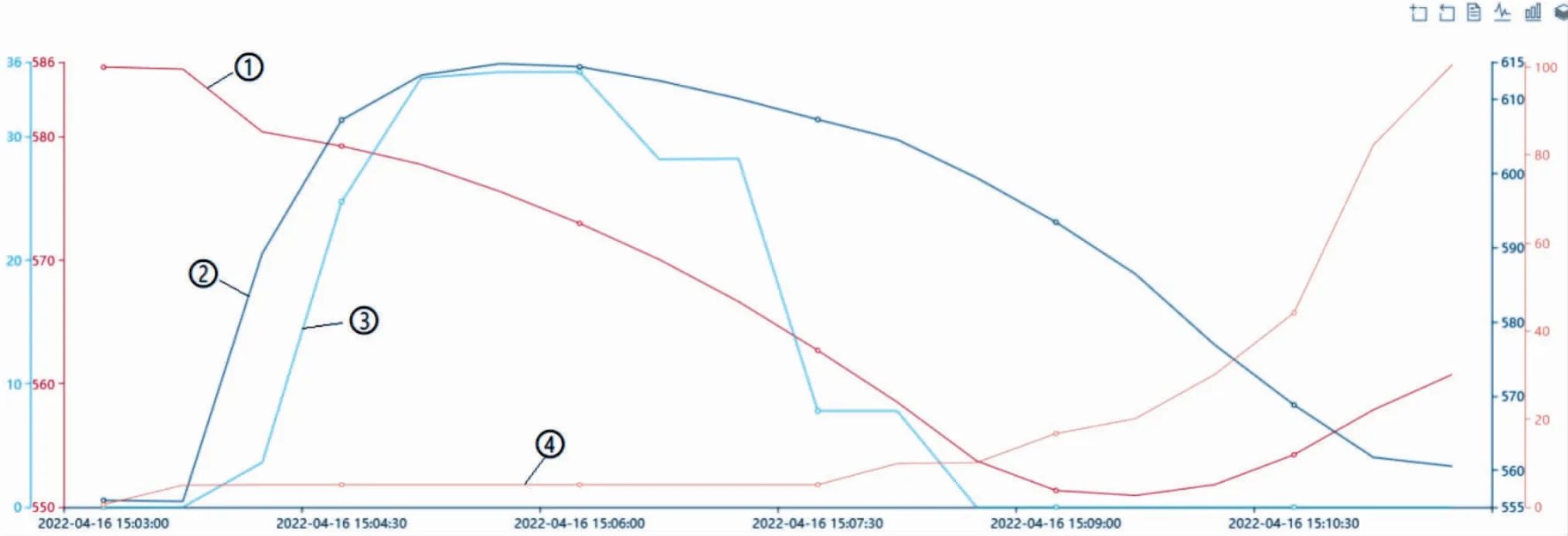

此次#3瓦瓦振逐步上升(图2),后通过降低主、再热蒸汽温度,参数逐渐稳定。

任一侧汽门关闭后,应该注意机组各瓦振动、温度变化情况。发现振动变大,可以通过调整蒸汽温度偏差,降低主、再热蒸汽温度,降低机组负荷来控制。该缺陷处理好以后及时恢复,避免机组长时间处于异常工况。

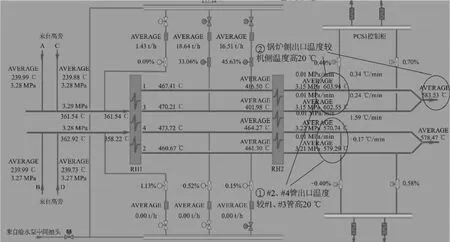

4.2 炉侧系统中出现的异常参数及分析

4.2 .1 炉侧再热蒸汽系统中异常情况

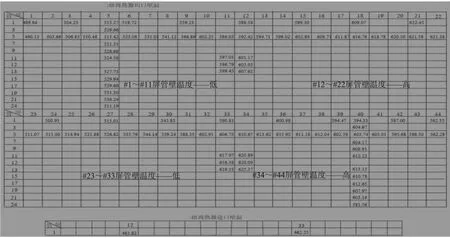

当#1中压主汽门关闭后,蒸汽侧出现了一些异常工况,如图3所示。

(1)炉侧二再出口#1、#3管出口汽温较#2、#4管出口汽温高20 ℃左右,且微量减温水还有30 t/h。

(2)二再出口#1、#3管出口汽温即炉侧汽温有600 ℃,而汽机侧汽温只有570 ℃左右。

(3)恢复工况时,即#1中压调门微开5%开度后,炉侧#2、#4管温度快速上升(趋势如图4所示),#1、#3管出口温度快速下降,特别是#2管减温水量基本已开足,仍然上升至610 ℃左右。

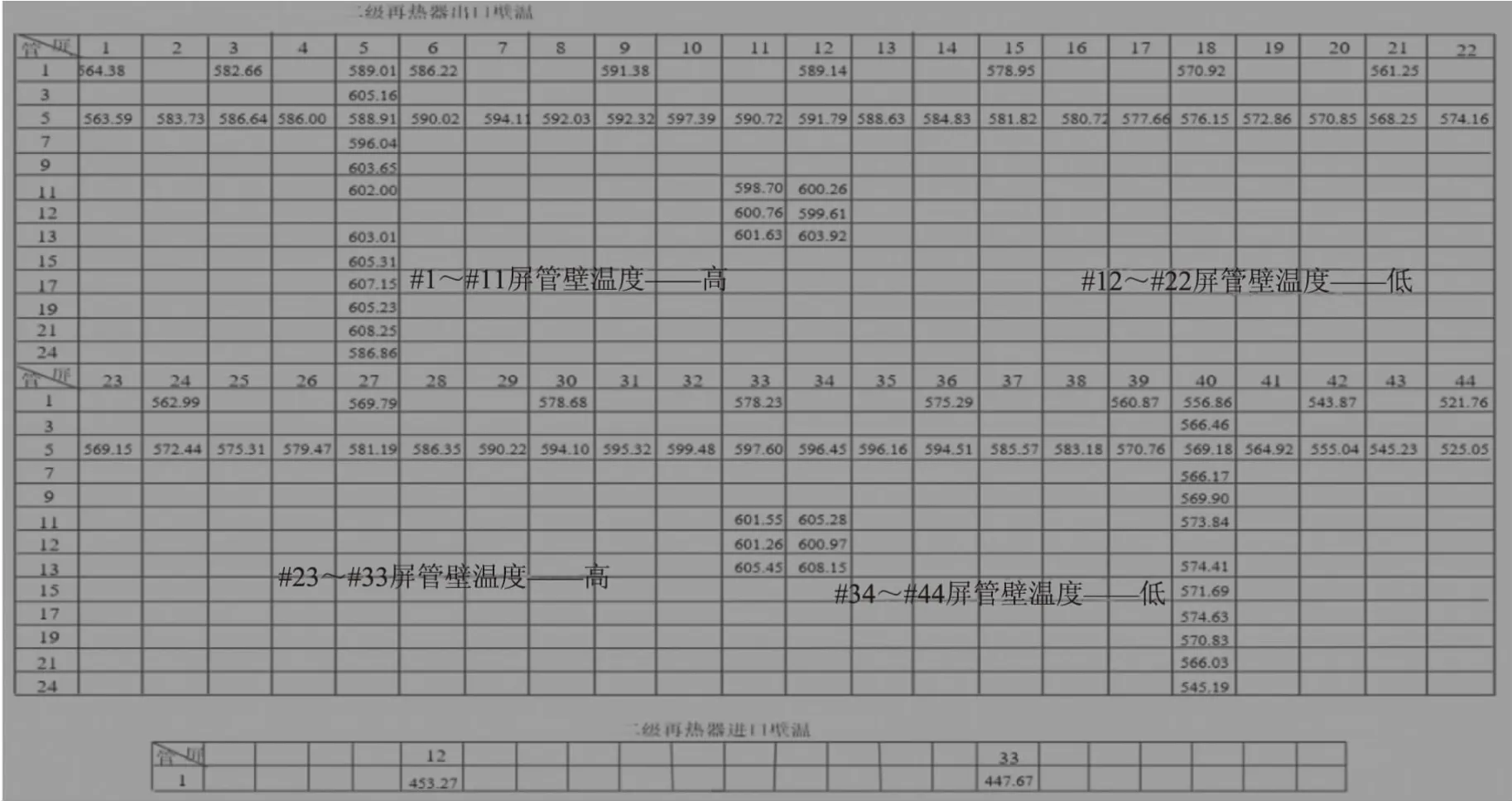

4.2 .2 二再出口管管壁及出口集箱管壁温度趋势

#1中压主汽门关闭之前的二再出口集箱管壁温度分布如图5所示,二再#1~#11屏管壁温度较二再#12~#22屏高,二再#23~#33屏管壁温度较二再#34~#44屏高。

从图5、图6可以看出,#1中压主汽门关闭后,二再出口#1~#11、#23~#33屏管壁温度逐渐下降,#12~#22、#34~#44屏管壁温度逐渐上升。

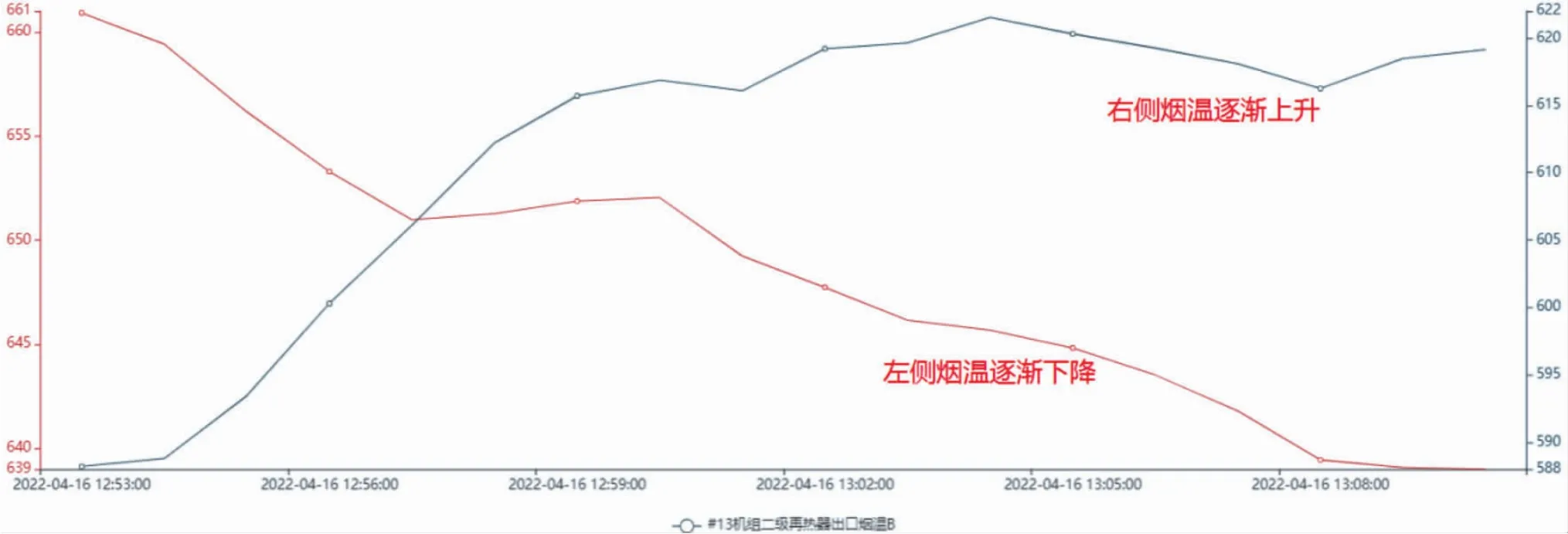

4.2 .3 二再出口烟温变化趋势

从图7中可以看出#1中压主汽门关闭后,炉左侧烟温急剧下降而右侧烟温急剧上升,恢复时相反。

4.3 分析与结论

4.3 .1 分析

锅炉实际二再集箱及就地管屏设备布置如图8所示。

从图8可知:

(1)#1中压主汽门对应炉侧为二再出口#2、#4管,#2中压主汽门对应炉侧为二再出口#1、#3管。

(2)#1、#2管同处于一个出口集箱,#3、#4管同处于一个出口集箱。

(3)#1管对应管屏为二再#1~#11屏,#2管对应管屏为二再#12~#22屏,#3管对应管屏为二再#23~#33屏,#4管对应管屏为二再#34~#44屏。

4.3 .2 结论

(1)当#1中压主汽门关闭,即二再出口集箱#2、#4管不流通。由于#1、#2管同处于一个出口集箱,该集箱蒸汽均从#1管出去至汽机,#12~#22屏内工质相对于#1~#11屏来说处于近似干烧状态,图5、图6中管壁壁温可以证实(#12~#22管壁温度明显上升)。#11~#22屏内壁温上升造成二再集箱管壁温度上升高达610 ℃(图7),而#1管出口温度测点位置(图8)紧靠二再出口集箱,由于热传导作用,该测点温度显示高达600 ℃(不能代表#1管内工质温度);另外,燃烧侧烟气相对于#1~#11管来说换热增强,烟气温度下降(图7),#1管蒸汽温度会上升后趋于稳定。汽机侧#1管温度570 ℃代表的是蒸汽温度,汽机侧#1管温度测点在机房8.6 m上方位置(图8),实际上工质流动应该以机侧温度为准。#3、#4管温度变化同理。

(2)#2管出口由于节流,工质基本处于不流动状态(集箱内部分工质向#1管方向流动,阻力较大),且#2管测点位置在炉外出口管上,所以当#1中压主汽门关闭后,随着时间的推移,#2管出口温度逐步下降(测点位置工质不流通)。#4管出口温度下降同理。

(3)恢复工况下,#1中调微开5%时,#2、#4管中处于干烧状态的工质发生流动,测点处温度快速上升,即如图4所示趋势。

4.4 处理要点与注意事项

(1)发生此类故障时,应密切注意EH油泵的工作情况,因调门流量较大,发生断线对系统影响更大,此时若确认故障应尽快设阀限关调门,关就地EH油进油手动门。

(2)汽轮机发生单侧进汽应特别注意各瓦振动情况,发现增大趋势及时降低负荷。

(3)此次发生阀门断线的负荷较低,若负荷高,运行人员应该加强对管壁超温情况的关注。

(4)尽量不投用减温水,必须投用时应根据机侧温度调整减温水量,减少两侧汽温偏差。

(5)恢复时最好将壁温控制在605 ℃以下,防止汽温上升太多,难以控制。

5 结语

单只主汽门或单只调门突然关闭,虽然不会造成机组跳闸,但此工况下一些异常参数要注意监视。只有对运行中的异常和事故进行分析、总结、改进,才能保障机组安全稳定运行。