基于某矿余热利用的低温煤泥干燥系统设计与应用

陈 路,胡文全,张昌建,刘小溪

(1.泰山科学技术研究院,山东 泰安 271000;2.河北工程大学 能源与环境工程学院,河北 邯郸 056000;3.河北省暖通空调创新中心,河北 邯郸 056000)

煤泥作为煤炭生产过程中的副产物,因其中灰分含量不同,热值在1 200~1 800 kcal/kg 左右,有一定的利用价值[1]。因具有水分大、灰分高和粘度大的特点,难以直接利用[2]。燃烧利用作为最有效的煤泥利用方式,却因为其过高的含水量(约30%)受到阻碍[3],湿煤泥直接燃烧过程中会出现凝聚结团现象,影响锅炉运行[4]。目前一般采用煤泥干燥技术将煤泥中的水分下降至15%左右后方可用于燃烧。

目前常见的煤泥热传递法干燥技术包括以热风炉作为热源的烟气干燥技术和以电厂余热蒸汽作为热源的低温干燥技术。热风炉干燥系统系统简单,维护成本低,在传统工艺中被广泛应用[5]。蒸汽干燥技术因其节约能源,相对安全且污染较少,近年来得到推广应用[6]。然而蒸汽干燥系统干燥煤泥后的排气为80℃以上的高湿气体,仍有回收利用价值。若将这部分余热回收,建造煤泥干燥子系统,可在不附加额外热源的前提下,提高能源利用效率,增加干燥系统产量,进一步带来经济和环境效益。

本文依托某洗煤厂蒸汽回转煤泥干燥系统,设计了以原有煤泥干燥系统排气余热作为热源的余热回收煤泥干燥系统。

1 某洗煤厂煤泥处理现状

某煤矿洗选厂目前存在两个问题:

(1)煤泥干燥处理能力无法满足湿煤泥产量需求。湿煤泥产量为30 t/h,现有煤泥干燥系统处理能力为20 t/h,仍有煤泥10 t/h 需要处理。

(2)煤泥处理后的乏气余热被浪费。目前的煤泥干燥系统为蒸汽回转干燥系统,以发电厂产生的160℃蒸汽作为热源用于煤泥干燥。蒸汽与煤泥进行热湿交换后成为温度80~85℃、湿度90%的气体排入大气中。

若将乏气中的热能提取,将室外空气加热用于干燥煤泥,处理剩余10 t/h 的煤泥,可在不附加额外热源的同时,解决产能不足的问题,带来较高的经济效益。

2 煤泥样品实验分析

为确保煤泥干燥效果,从某洗煤厂获取样品,进行了煤泥干燥实验。

在送检煤泥样品的上表面、中心、底部各取约5 g泥样(至少3 个平行样),用含水率测试仪测试,结果见表1。

表1 煤泥样品含水率

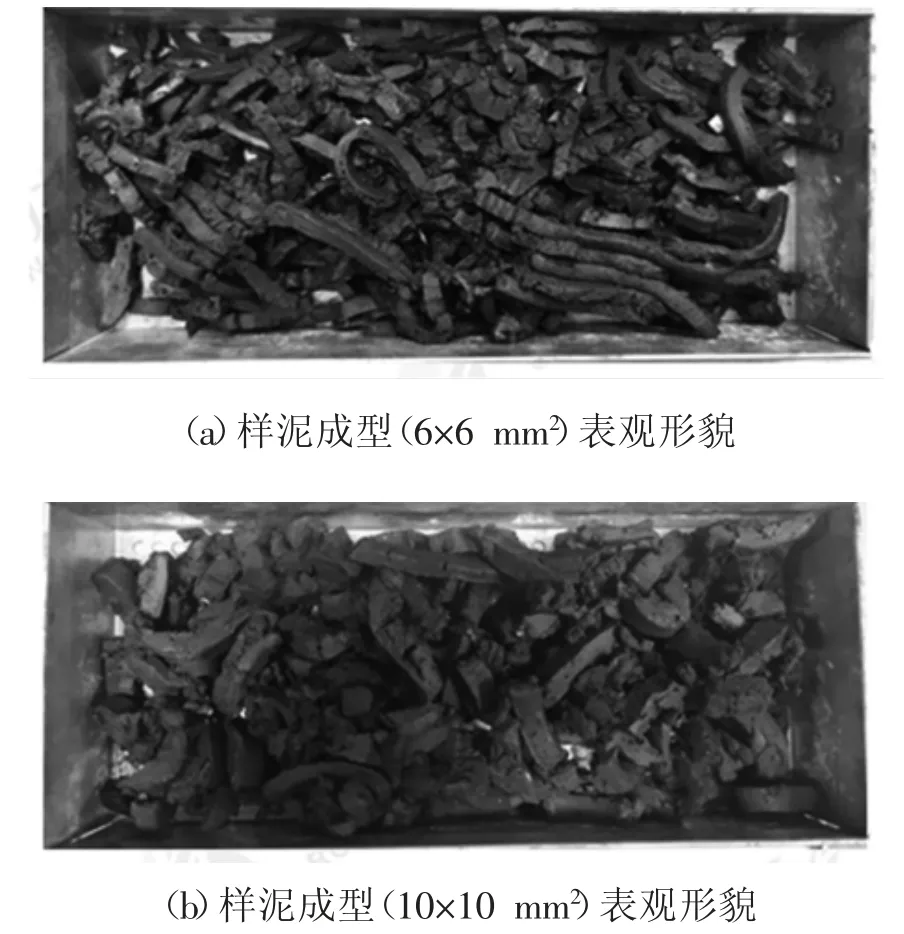

在实验用污泥成型机上,对送检煤泥采用6×6 mm2、10×10 mm2切槽进行成型测试,其中,经6×6 mm2切槽手动进样,小颗粒较少,成型后易断裂成约4~8 cm长的条状,不易松散,成型、断裂后不会重新黏连;经10×10 mm2切槽手动进样,小颗粒较少,成型后易断裂成约4~6 cm 长的条状,不易松散,成型、断裂后不会重新黏连。如图1 所示。

图1 煤泥样品成型

采用小型低温干化试验设备(JKFF-60)对送检污泥进行蒸发效率测试,每隔1 min 取样检测含水率变化情况。

送风温度65℃,湿度20%。运行5 min 后,6×6 mm2样品含水率为20.63%,10×10 mm2样品含水率为22.43%;运行10 min 后,6×6 mm2样品含水率为13.37%,10×10 mm2样品含水率为16.58%,煤泥含水率与干化时间关系如图2 所示。

图2 煤泥含水率与干化时间关系图

可知6×6 mm2煤泥样品可满足产品要求,本系统煤泥具有良好的可行性。

同时,实验发现,干化过程中随着含水率不断降低,泥条会逐渐变硬且易断裂,当风速高于1.5 m/s 时,断裂泥条易产生粉尘。

3 热能计算

干燥煤泥所需热量,煤泥初始温度30℃,含水率28%(样品测试含水率为27.65%),产品温度60℃,含水率14%(样品测试含水率为14.3%)。

3.1 显热量计算

每千克煤泥由30℃加热至60℃所需的热量QX可由公式(1)计算:

其中Q1为煤泥中固体成分所需的热量,Q2为残余水分所需的热量。

Q1=c1m1(t2-t1)=1.3 kJ/kg·℃×0.72 kg×(60℃-30℃)=28.08 kJ,

Q2=c2m2(t2-t1)=4.2 kJ/kg·℃×0.14 kg×(60℃-30℃)=17.64 kJ,

其中c1为煤泥比热,1.3 kJ/kg·℃;m1为每千克煤泥中固体成分的质量,0.72 kg;c2为水的比热,4.2 kJ/kg·℃;m2为每千克煤泥中固体成分的质量,0.14 kg;t1为煤泥初始温度,30℃;t2为产品温度,60℃。

故QX=45.72 kJ。

3.2 潜热量计算

每千克煤泥中蒸发14%的水分所需的热量Qq可由公式(2)计算:

其中:m 为蒸发水分的质量,0.14 kg;r 为1 个标准大气压下每千克水的汽化潜热,2 257.6 kJ/kg。

3.3 总热量计算

烘干每千克煤泥所需的热量Q=QX+Qq=361.78 kJ。

剩余煤泥总量为10 t/h,所需热量为10 t/h×361.78 kJ=1004.9 kW。考虑到系统的热量损失,增加10%的富余量,为1 105.4 kW。

4 余热回收干燥系统设计

4.1 系统原理

在低温蒸汽回转干燥室排风管道上开设支路,将80℃的高湿废气引入热管换热设备,与低温低湿的新鲜空气换热,使其温度降低到65℃,再回到原有的除尘系统。

同时,新鲜空气被加热到60~65℃,均匀输送至干燥室,与煤泥充分进行热湿交换,使煤泥中的水分降低至14%以下,满足出料要求。最后将用于干燥煤泥的空气经除尘器除尘后排入大气。

相比于一般换热装置,热管换热器换热效率更高,传播过程更快,热能损耗更小,占用设备空间也只有一般换热器的1/3[7-8]。利用热管相变技术回收原有煤泥烘干系统的余热再次用于煤泥烘干,可以大大提高能源的利用效率,其系统原理图,如图3 所示。

图3 余热回收干燥系统原理图

4.2 烘干系统布置

4.2.1 煤泥烘干室

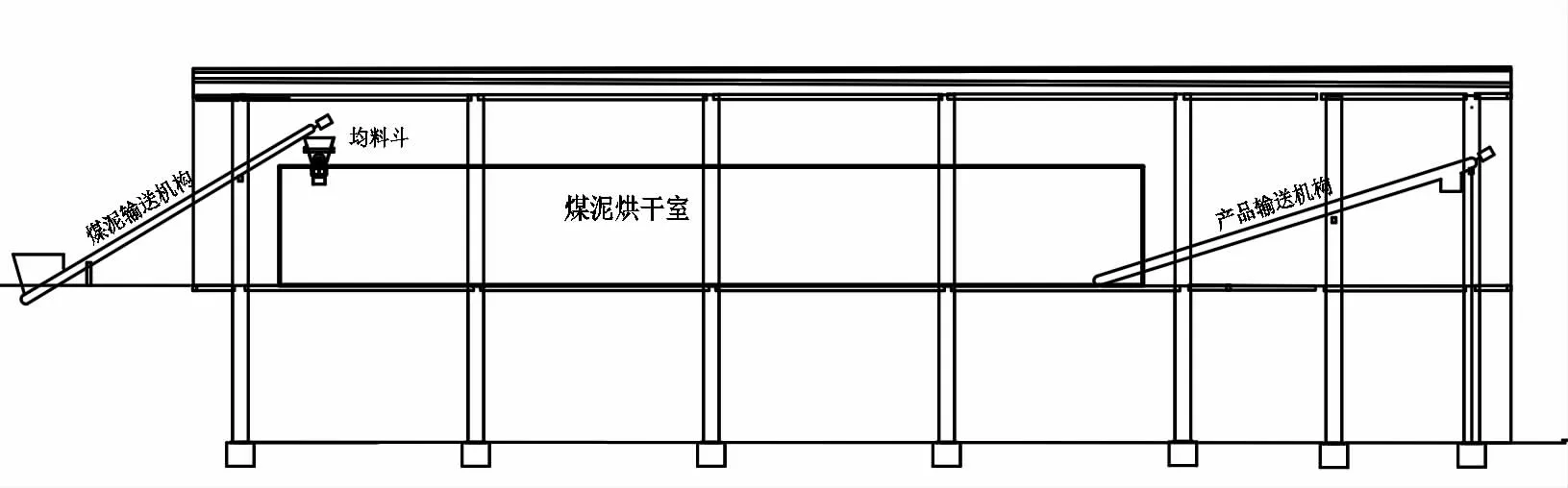

烘干室是整个系统的核心设备,关系到整个系统的成功与否,本次选用烘干室一台,尺寸22 m×2 m×3 m,三层布置,运行时煤泥从一端进入,烘干后从另一端输出,如图4 所示。

图4 煤泥烘干室

煤泥由顶部送入,底部送出,烘干热风由底部进入,顶部送出,逆流干燥。风速控制在1.5 m/s 以下,防止煤泥烘干时有扬尘产生。采用引风机,设置在烘干室顶部。相比鼓风机,引风机的优势在于:

(1)使烘干室内保持微负压,利于煤泥内部水分蒸发;

(2)保障烘干室内空气流速分布均匀。

4.2.2 煤泥输送系统

从原有煤泥输送皮带,利用刮板装置将煤泥分流到无轴式输料机,然后送至干燥设备的湿泥缓冲储存槽,再将煤泥输送至干燥室均料斗。用均料机压成6×6 mm2的条状煤饼,进入烘干房输送网带,经过三层输送网带,最后从烘干室另一端出料,成品接入出料仓,通过有轴式螺旋输送机,导入原有出料系统,如图5 所示。

图5 煤泥输送系统示意图

4.3 余热回收系统参数设计

4.3.1 热量参数设计

某洗煤厂蒸汽回转干燥系统排气温度80℃,湿度90%,经过余热回收后,温度35℃,湿度95%。回收的热量为2 506 kW。考虑到系统10%的热损失,热管换热器换热后可得到的热量为2 255 kW,考虑到热管换热器的热效率为65%,热管换热器换热后可得到的热量为1 466 kW,考虑干燥室5%的热损失,用于烘干煤泥的热量为1 392 kW,大于烘干10 t 煤泥需要的总热量1 105.4 kW,可满足需求。

故选用换热量1 500 kW 的热管换热器。

4.3.2 风量参数设计

热管干燥风量夏季至少需要:1105.4/(60-30)/1.01/1.2*3600=109445 m3/h,才可以满足脱水要求,漏风损失10%,所需风量为120 390 m3/h。

新风风机选型:选5 台高压风机,风量为30 000 m3/h,风压为1 500 Pa。

增压风机选型:选取1台,风量150 000~180 000 m3/h,风压为560 Pa。

5 投资概算

(1)设备投资:包括逆流烘干室、热管换热器、风机、煤泥输送装置、配电箱以及PLC 等,合计318 万元。

(2)基建投资:包括设备基础、钢结构等,合计88万元。

(3)施工费用:包括原有系统改造、管道、设备和电气安装等,合计135 万元。

(4)总计541 万元。

6 经济效益分析

6.1 原系统运行费用

某洗煤厂煤泥烘干系统运行费用为55 元/t。每年按330 d 计算,负荷百分数按70%,烘干10 t 煤泥的运行费用:55*10*24*330*0.7=305 万元。

6.2 本系统运行费用

若采用本系统,额外设置的输料系统、干燥室和风机总电功率为150 kW,电费按0.6 元/kW·h 计算,每年运行费用:24*330*150*0.6=71.3 万元。折合每吨煤泥运行费用为13 元。

6.3 系统节能收益

每年实际节约费用:305-71.3=233.7 万元。采用本系统不仅可处理剩余煤泥,且单位产量成本比原有系统更低,说明本系统在经济方面是可行的。

6.4 经济回收期

系统投资541 万元,每年节能收益233.7 万元,经济回收期为2.3 年。

7 结论

(1)回收蒸汽烘干系统排气余热用于煤泥干燥是可行的。

(2)本系统作为蒸汽烘干系统的子系统,无须额外热源即可运行,提高了能量利用效率。

(3)相较于低温蒸汽烘干系统,本系统每烘干1 t煤泥的运行成本降低了76%,若某煤矿采用本系统,每年可节约运行费用233.7 万元。经济回收期2.3 年。