防治煤矿火灾的凝胶泡沫材料制备及其性能研究*

武薛强,聂士斌,韩 超,戴广龙,杨 威,方成业

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

0 引言

煤炭作为我国最主要、最安全、最可靠的能源,对国民经济的发展具有重要作用[1]。煤炭自燃事故是煤矿的重大灾害之一,不仅会烧毁大量的煤炭资源,同时还会诱发瓦斯爆炸进而严重影响煤矿的安全生产,严重威胁煤矿工人的生命安全[2-3]。

目前,为了防治采空区煤炭自燃,研究人员先后提出注水、注浆[4]、注砂、注氮气[5]、注凝胶[6-8]、三相泡沫[9-10]、胶体凝胶[11-13]等技术,对防治煤炭自燃起到了重要作用,但仍然存在一些不足,例如采用注水、灌浆技术,水和浆液在采空区中只是沿着地势低的地方流动,不能对采空区进行均匀地覆盖,且不能向高处堆积;惰气易随漏风逸散,降低灭火能力;泡沫以及三相泡沫虽然扩散范围大具有一定的堆积性,但泡沫稳定时间短,其采空区灭火性能仍有待于提高等。针对这些不足以及采空区隐蔽火源和高位火灾难以扑灭的难题,研究人员提出了1种凝胶泡沫新型灭火技术[14]。

凝胶泡沫材料具有发泡倍数高、封堵性能好、易堆积等特点。其具有凝胶和泡沫的双重特性,既解决了泡沫的高温热稳定性差以及流动性大等缺点,同时也解决了凝胶体积小灭火价格高及流动性低的缺点。秦波涛等[15]提出多相凝胶泡沫防灭火技术,采用粉煤灰、浆液、发泡剂、稠化剂、交联剂和气体通过物理机械搅拌形成的复合体系,当发泡剂质量分数为4‰,稠化剂和交联剂质量分数均为3‰,水灰质量比为5∶1时,所制得的多相凝胶泡沫性能最佳;田兆君[16]为了解决煤矿自燃和瓦斯防治的难题,研制出新型煤矿用材料—凝胶泡沫,实验结果表明:凝胶泡沫能有效地减缓煤的氧化放热速率,抑制煤温的升高,阻化率达到62.23%[17]。目前常用的胶凝剂是水玻璃(Water Glass,WG)[18],但WG有凝胶强度低、胶体易开裂,保水性差等问题。因此,众多学者开展了关于WG改性问题的研究工作。本文在前人的基础上进一步研究,引入保水剂A、成膜剂B和增稠剂C对水玻璃进行改性,最终得到防灭火性能优异的凝胶泡沫材料。

1 凝胶泡沫防灭火材料的制备

1.1 单一发泡剂的发泡性能测试

实验室选择十二烷基醇醚硫酸酯钠(AES)、十二烷基硫酸钠( SDS)、烯烃磺酸钠(AOS)、十二烷基苯磺酸钠(SDBS)、椰油酸二乙醇酰胺(CDEA)、椰油酰胺丙基甜菜碱(CAB)等6种发泡剂测试其不同浓度下的发泡性能。

在机械搅拌下产生的泡沫其发泡性能影响因素较为复杂,其中发泡剂的浓度是最重要的影响因素之一。为了测试单一发泡剂在不同添加量下的发泡性能,实验采用分析天平称取不同质量的发泡剂并加入100 mL自来水,用电动搅拌器在1 000转/min下搅拌2 min发泡。实验结果如图1所示。

图1 单一发泡剂的发泡性能对比

从图1中的折线图可以看出,发泡剂添加量为0.6%时,SDS,AES,CDEA,SDBS,AOS,CAB的发泡体积分别为820,680,670,380,260,600 mL,随着发泡剂的浓度上升到0.8%时,发泡体积增加到840,770,700,420,320,680 mL,之后随着发泡剂浓度的增加发泡体积趋于稳定。可得当发泡剂浓度小于0.8%时,6种发泡剂的发泡体积均随着浓度的增加而增加,当发泡剂的浓度大于0.8%时,6种发泡剂的发泡体积均趋于稳定。由图1可以看出,AES和SDS的发泡能力明显更强,0.8%浓度时发泡体积分别达到770,840 mL,所以选择AES和SDS发泡剂更有利于发泡。

1.2 凝胶泡沫复配发泡剂的优选

选择AES和SDS发泡剂进行复配实验,发泡剂复配浓度控制在0.8%,采用实验室电动搅拌机进行发泡实验,所得发泡体积情况如图2所示。

AES单独发泡时发泡体积为770 mL,半衰期(泡沫倒入烧杯中观察破碎一半的时间)为90 min,SDS单独发泡时发泡体积达840 mL,半衰期为60 min。而由图2可以看出,AES和SDS按1∶4比例时发泡体积达1 180 mL,泡沫半衰期达120 min;AES和SDS按1∶1比例时发泡体积达1 000 mL,泡沫半衰期达150 min;AES和SDS按4∶1比例时发泡体积达850 mL,泡沫半衰期达180 min,由此可得AES和SDS发泡剂具有协同效应。复配发泡剂的发泡体积随SDS比例的增加而增加,而泡沫半衰期却随之减小,所以综合考虑发泡剂的发泡体积与半衰期,选择AES和SDS按1∶2比例复配发泡剂(浓度为0.8%),发泡效果最好,此时发泡体积达1 100 mL,且泡沫半衰期达140 min。

1.3 凝胶泡沫凝胶基体优选

经研究选择水玻璃(WG)(湖南荷塘化工有限公司模数为3.2)为胶凝剂,碳酸氢钠为交联剂,WG溶液浓度控制在8%,测定不同交联剂浓度下的凝胶时间和凝胶形态,结果见表1。

表1 碳酸氢钠的质量分数对水玻璃成胶时间的影响

由表1可知,WG溶液浓度控制为8%,交联剂浓度在1.8%时,成胶时间高达68 min,成胶时间过长;当交联剂浓度增加到2%时成胶时间达28 min,此时成胶时间适中;当交联剂浓度达3%时,凝胶时间为3 s,成胶时间过短。由此可知,成胶时间随着交联剂浓度的增加而减小,这主要是因为碳酸氢钠浓度提高加剧了分子间的交联反应使得成胶时间缩短。综上,成胶时间过长时,凝胶强度低,强度建立缓慢,且分子间交联弱易析水;而成胶时间过短时,发泡剂加入无法进行发泡且易堵塞管道,不利于长距离管道输送,所以交联剂浓度选择2%较为适合。同时纯硅酸钠凝胶强度较低易破碎呈豆腐渣状且极易析水,为了使凝胶分子包裹的水分长期保存在凝胶内部,对煤持久降温吸热,经实验和文献调研优选加入聚丙烯酰胺,实验结果见表2。

由表2可知,聚丙烯酰胺添加0.1%时成胶时间为20 min,10 h后析水;添加0.2%时成胶时间10 min,无析水;添加0.5%时成胶时间8 min,无析水。可以看出随着聚丙烯酰胺的加入,成胶时间不断缩短,出现析水的时间不断延长且凝胶强度不断提高。但聚丙烯酰胺是高分子物质,添加过多会导致体系粘稠不利于发泡,同时聚丙烯酰胺的加入会促进硅酸聚合,导致WG溶液成胶时间缩短。成胶时间过快,容易在管道中成胶堵塞管道;过慢,凝胶泡沫到达灭火区域时易分层,未成胶的浆液易流失,严重影响泡沫稳定性且无法覆盖封堵会降低灭火效果。因此,结合成胶时间和成胶性能这2个因素,选取聚丙烯酰胺的添加量为0.2%,碳酸氢钠的质量分数为2%进行进一步研究。

表2 聚丙烯酰胺对水玻璃凝胶性能的影响

1.4 凝胶泡沫成膜剂优选

胶凝剂WG浓度为8%、交联剂碳酸氢钠浓度为2%、聚丙烯酰胺浓度为0.2%,AES和SDS按1∶2比例配置发泡剂(浓度为0.8%)时搅拌形成的凝胶泡沫(图4)半衰期达28 h,此凝胶泡沫表面易开裂无法形成致密的膜结构,泡沫在外力作用下容易破裂,30 d风干后其骨架松散,无法对煤形成有效封堵。为了使凝胶泡沫表面形成致密的膜结构,经研究在体系中加入成膜物质可以极大提高成膜性能。

选取成膜剂A和苯丙乳液2种成膜剂进行试验,在胶凝剂浓度为8%、交联剂浓度为2%、聚丙烯酰胺浓度为0.2%,AES和SDS按1∶2比例配置发泡剂(浓度为0.8%)的相同条件下,测定凝胶泡沫的半衰期和表面成膜性能。搅拌发泡形成凝胶泡沫后,3组样品均放置于温度设置为40℃的烘箱中,测试结果如图3所示。

图3 不同成膜剂对凝胶泡沫性能的影响

由图3可知,在40 ℃烘箱条件下,对比组凝胶泡沫体积减小较快,半衰期只有42 h,而加入成膜剂A和苯丙乳液的体系产生的凝胶泡沫稳定时间较长,半衰期分别达120,57 h。由此可得,加入成膜剂后可以极大提高凝胶泡沫的半衰期。由图4凝胶泡沫表面状况可以看出,对比组的凝胶泡沫在40 ℃烘箱中10 min表面就出现明显开裂现象,30 d后表面松散呈现粉末状;加入苯丙乳液后30 d后表面较完整;加入成膜剂A后30 d后表面仍旧没有开裂呈完整整体,凝胶泡沫的开裂缺陷得到了很大地克服。可以看出,成膜剂的加入极大提高了凝胶泡沫的表面性能,使得其可以持久封堵隔绝氧气,起到优异的防灭火效果。

图4 对比组、苯丙乳液和加成膜剂A 3组凝胶泡沫表面状况对比

从凝胶泡沫的半衰期和表面状况综合对比可知,加入成膜剂A的成膜效果最好,这是由于加入成膜剂A分子间含有大量羟基,极易形成氢键加强了凝胶分子间作用力,可以改善WG凝胶泡沫的性能。

进一步优选成膜剂A的最佳添加量,在胶凝剂浓度为8%、交联剂浓度为2%、聚丙烯酰胺浓度为0.2%,AES和SDS按1∶2比例配置发泡剂(浓度为0.8%)的相同条件下,分别添加0.5%,1%,1.5%含量的成膜剂A,搅拌形成凝胶泡沫后,观察3组样品的表面状态,如图5所示。

图5 不同添加量成膜剂A的表面成膜性

由图5可知,添加0.5%成膜剂A时,120 h后凝胶泡沫表面形成了沟槽;而随着添加量到1%时,表面完整性明显提高具有较好的膜结构;而添加量为1.5%时,表面成膜性无明显提高,同时随着成膜剂A含量的增加,体系黏稠度提高影响发泡。综上选择成膜剂A的添加量为1%进行进一步研究。

1.5 凝胶泡沫保水剂优选

体系在成胶初期,由于气、液相对密度和界面两侧的压差以及重力,引起气泡间的液体在压力和重力下总是不断地被排出沉降在底部,导致成胶后产生分层现象。上层液膜外包裹的凝胶分子减少,泡沫膜逐渐变薄而导致气泡破灭;下层析出液形成凝胶。为提高泡沫的稳定性,应适当增大气泡间液体的体相黏度,以使泡沫膜内液体既不易流失,减慢排液速度,又使气体在液膜中的溶解度降低。所以可在体系中适当加入能增加黏度的保水性物质,改善泡沫的稳定性。在胶凝剂浓度为8%、交联剂浓度为2%、成膜剂A浓度为1%,AES和SDS按1∶2比例配置发泡剂(浓度为0.8%)的相同条件下,优选聚丙烯酰胺和保水剂B的最佳浓度。

保水剂B对水玻璃凝胶泡沫性能的影响见表3。由表3可知,保水剂B添加量从1%提高到2%时,凝胶泡沫半衰期从11 h提高到20 h,提升了81.8%,而加入0.3%时半衰期提高到32 h。可以看出,随着保水剂B的加入,析液出现时间推迟且析液量(搅拌结束后静置成胶过程中杯底产生的液体)达到最大值的时间变长,泡沫半衰期增长,这是因为保水剂B增大了体系黏稠从而减慢泡沫的排液速度。由4组实验对比可知,保水剂B可以和聚丙烯酰胺共同起到增稠的作用,且添加聚丙烯酰胺浓度为0.4%和保水剂B浓度为0.3%,析液高度只有2 mm,相对第1组减少了91%,同时由于基本没有析液,凝胶分子可以更好地包裹泡沫形成三维网络骨架结构[15]。

表3 保水剂B对水玻璃凝胶泡沫性能的影响

所以,通过实验对纯WG凝胶泡沫缺陷的改性,可得改性后最佳复配体系为:胶凝剂WG浓度为8%、交联剂碳酸氢钠浓度为2%、聚丙烯酰胺浓度为0.4%、成膜剂A浓度为1%、保水剂B浓度为0.3%,AES和SDS按1∶2比例配置发泡剂(浓度为0.8%)。

1.6 微观结构

为了进一步了解WG凝胶泡沫改性前后的微观结构,利用扫描电子显微镜观测改性前后的微观形貌。将质量分数为8%的WG溶液与2%的碳酸氢钠与复配发泡剂(AES∶SDS=1∶2)混合搅拌发泡,配制纯WG凝胶泡沫作为对照组Ⅰ;同时基于上述实验优选改性后的最佳配比,配制成改性后的WG凝胶泡沫作为实验组Ⅱ。如图6(a)所示,可以明显看出,纯WG凝胶泡沫表面粗糙、杂乱且松散,不均匀,这也解释了该凝胶泡沫的稳定性差易破碎的现象。如图6(b)所示,改性后的WG凝胶泡沫,由于分子链间相互缠接形成了更加紧密的网状结构,包裹在泡沫膜表面作为泡沫的骨架结构,使得改性后的WG凝胶泡沫稳定性大大提高且具有致密的膜结构可以很好地隔绝氧气。

图6 Ⅰ,Ⅱ2组样品的扫描电子显微镜

2 凝胶泡沫防灭火性能测试

2.1 凝胶泡沫阻化性能测试

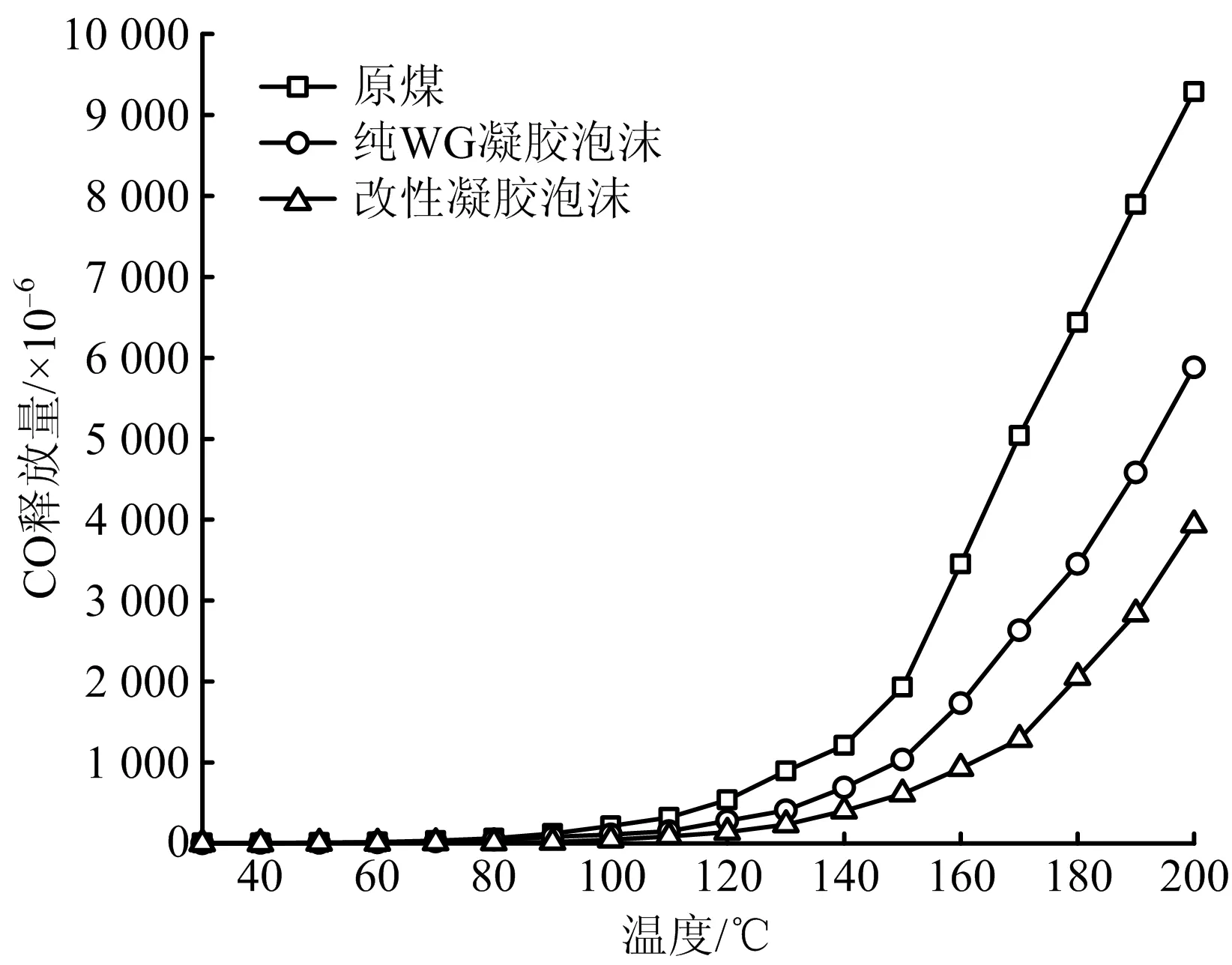

实验煤样取自袁店煤矿,将煤样破碎取粒径在0.125~0.2 mm的煤粉,称量3份50 g煤粉,分别配置成:原煤样、加入10%的纯WG凝胶泡沫、加入10%的改性WG凝胶泡沫,混合均匀后装入铜制煤样罐。煤样罐安装好后,将炉内温度设置为30 ℃并恒温运行20 min后进行程序升温,干空气流量控制为100 mL/min,升温速率为1 ℃/min。煤样温度每升高10 ℃取气样并进行色谱分析,得到3份煤样氧化升温过程中释放的指标性气体CO变化情况,结果如图7所示。

图7 CO释放与煤样升温时间的关系

阻化率是反应防灭火材料阻化性能好坏的指标参数,指的是100 ℃时煤样在阻化处理前后释放的CO量的差值与未处理时CO量的百分比作为阻化率。由图7可知,随着煤样温度的升高,煤样的氧化热解过程不断进行,原煤在140 ℃之前CO释放速率缓慢增加,140 ℃之后CO释放量呈指数型增加,而纯WG凝胶泡沫和改性后WG凝胶泡沫CO释放始终较缓慢,在相同温度下,改性后的WG凝胶泡沫处理过的煤样CO释放量最低;200 ℃温度下原煤CO释放量为9 286.32×10-6,是改性后WG凝胶泡沫处理煤样CO释放量的2.36倍;100 ℃时,纯WG凝胶泡沫的阻化率ECO=47.72%;而改性WG凝胶泡沫的阻化率ECO=78.35%。所以改性后的WG凝胶泡沫较未改性的凝胶泡沫对煤氧化具有更好的抑制作用。

2.2 小型煤堆灭火实验

为了进一步研究改性WG凝胶泡沫的灭火能力,通过实验室自主设计搭建的小型灭火实验炉模拟火灾,如图8所示。在着火后注入制备好的凝胶泡沫,通过插在煤堆中的热电偶每隔10 min记录整个过程中炉内温度的变化情况,实验过程中煤炭与凝胶泡沫质量比为10%。

图8 改性WG凝胶泡沫灭火实验

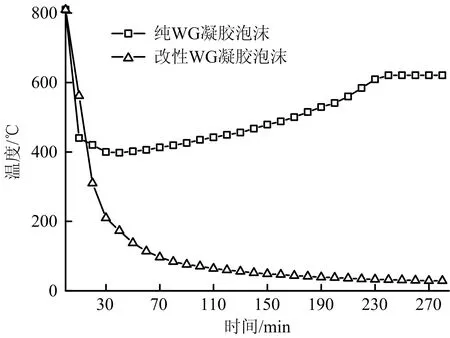

注入改性WG凝胶泡沫后,煤火迅速熄灭,而注入纯WG凝胶泡沫后煤堆产生了复燃。注入Ⅰ,Ⅱ2组样品后煤温变化曲线如图9所示。

图9 注入Ⅰ,Ⅱ2组样品后煤温变化曲线

从图9可以看出,纯WG凝胶泡沫由于成胶时间慢,注入瞬间产生大量水蒸汽且未成胶液体很快从炉底流出,煤体温度在接触到液体瞬间快速下降,从810 ℃降至440 ℃,但随着液体流失,约50 min后煤体温度重新上升,并一直保持620 ℃左右产生复燃;这是由于随着未成胶液体的流失,泡沫没有骨架保护发生破裂无法有效隔绝氧气,而所用凝胶泡沫量有限,无法降低煤块内部温度,煤块表面由于水的剧烈蒸发增加了孔隙率使得氧气进入,使煤堆缓慢复燃。而注入改性WG凝胶泡沫后,100 ℃之前煤温下降很快,随后温度曲线下降缓慢,经过70 min温度就能从810 ℃降至100 ℃,4 h后基本降低至室温;这是由于体系黏度较高,凝胶泡沫在煤表面缓慢下渗,在接触煤火后持续产生少量水蒸汽,泡沫体积轻微减少,随着凝胶泡沫成胶后,在煤体表面形成致密的膜覆盖,层隔绝氧气进入同时凝胶中包裹的水分进一步起到降温作用,煤体温度持续降低,有效地抑制了煤的燃烧,防止了煤的复燃。

3 结论

1)针对WG凝胶泡沫强度低、泡沫稳定性差易破碎,凝胶固水性差等缺陷,将保水剂和成膜剂引入WG凝胶泡沫中,对水玻璃凝胶泡沫改性,最终制备出了保水性高、泡沫稳定性高、成膜性好的改性WG凝胶泡沫。

2)研究结果表明,WG凝胶泡沫的材料的最佳复配体系为:发泡剂为AES和SDS按1∶2比例复配,浓度为0.8%,胶凝剂WG浓度为8%,交联剂NaHCO3浓度为2%,聚丙烯酰胺浓度为0.4%,成膜剂A浓度为1%,保水剂B浓度为0.3%。

3)改性后WG凝胶泡沫具有更加紧密的网状结构,稳定性好,并且具有较好的成膜性,常温下半衰期达40 d。阻化实验研究表明,100 ℃此凝胶泡沫阻化率高达78.35%,能有效减缓煤的氧化放热速率抑制自燃。煤堆燃烧实验表明,改性后WG凝胶泡沫能有效抑制煤的燃烧,防止煤复燃。