河道水体化学需氧量检测方法分析与验证

宁宏阳,孙丽霞,李 鹏,张玉峰,白 岩

(1.北华大学 机械工程学院,吉林 吉林 132021;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

由于人口增加、经济增长等因素,我国的环境问题面临着巨大的考验[1]。水资源污染和水资源短缺直接影响人们的身体健康。2015-2020年,我国的污水排放量从466亿m3增加到600亿m3,污水处理率从91.90%提高到97.86%[2]。根据最新发布的《关于推进污水资源化利用的指导意见》,到2035年要建设系统、安全、环保和经济的污水资源化格局[3]。

在污水处理过程中,水质监测是污水治理中的一个重要环节。通过标定水体中的污染物的种类、浓度等参数,将这些参数作为评价水体状况的重要指标,常用的水质监测指标有化学需氧量(Chemical Oxygen Demand,COD)、高锰酸盐指数、氨氮、总磷、总氮等[4]。传统水质监测在检测过程中消耗试剂多,会产生二次污染,分析时间长,难以满足现阶段监测的需求[5-7]。

自20世纪中期起,国外先后创建了水质污染自动监测系统,普遍采用的是污染自动监测系统,简称WPMS[8]。曹煊等[9]利用臭氧氧化化学发光原理,通过检测化学发光的强弱来间接获得化学需氧量值,成功研制出海水化学需氧量现场测量仪,该仪器具备无二次污染、分析响应速度快等优点。SILVESTRE C等[10]将UV光催化氧化与量子点(Quantum Dot,QD)纳米技术结合,以QD作为光催化剂进行有机化合物光催化氧化反,应测得化学需氧量,偏差小于1.1%。LEE E等[11]在加热条件下用高锰酸盐处理样品,之后用邻苯三酚处理余下的高锰酸盐,最后测量反应过程中的发光强度,在该过程中试剂浓度、样品含量及加热温度都进行了优化,可以有效的检测到多种有机物的化学发光信号。张龙等[12]通过臭氧与紫外线光相结合进行高级氧化还原反应,计算消解待测溶液和去离子水所消耗的臭氧量,间接得到化学需氧量,在此过程不需要添加任何化学试剂,反应条件较容易控制。

本研究利用臭氧化学发光法和微流控芯片相结合,搭建一套新型河道水化学需氧量检测系统,该系统是以微流控芯片[13-15]为载体,臭氧与河道水体模拟液在芯片内进行氧化还原反应,产生化学发光,利用光电倍增管对产生的化学光进行采集,最后间接分析得到河道水中的化学需氧量,该方法可以有效的解决二次污染、分析时间长、消耗试剂等问题。

1 臭氧化学发光法测定COD

化学发光是指在没有任何外部输入能量的情况下,单纯依靠吸收化学反应释放的化学能而激发产生光辐射的发光形式。发光机理主要是参与化学反应的基态分子吸收化学反应中释放的能量跃迁至激发态[13-15],处于激发态的分子以光辐射的能量释放形式返回基态,化学反应由此产生化学发光。化学发光可以分为以下两种形式:

(1) A,B两种物质经化学反应生成激发态物质C*和物质D,激发态物质C*通过光辐射的形式将能量释放,返回至基态并生成物质C,激发态物质C*所释放的光子hv产生发光现象,基本反应式:

(1)

(2) A,B两种物质经化学反应生成激发态中间体C*和物质E,激发态中间体C*与物质F反应,将能量转移至激发态D*和物质G,激发态物质D*以光辐射的形式释放能量返回常态D,释放的光子产生发光现象,基本反应式:

(2)

化学发光的产生需要化学反应释放足够的能量,使基态物质吸收充足的化学能跃迁至激发态,产生化学发光。由于臭氧具有强氧化性,可以氧化绝大部分的有机物以及除铂、金、铱等化学稳定性较强的物质,因此将臭氧作为氧化剂。本研究采用第一种化学发光的形式,利用微流控芯片作为试验载体,将一定浓度的臭氧和河道水模拟液注入芯片中混合反应,再利用微光检测装置和光电转换技术检测反应过程中产生的化学发光,经光电信号转换和模数转换后将电信号的平均峰值与重铬酸钾标准检测法的COD值进行线性拟合,利用两者之间的拟合对应关系间接检测待测有机溶液的化学需氧量。

2 试验部分

2.1 仪器与试剂

工业氧气瓶用于提供氧气;一级减压阀和二级减压阀用于调节气体压强;流量计用于显示气体流量;臭氧发生器用于臭氧发生;流量注射泵用于控制待测溶液的流动;标准注射器用于抽取待测溶液;微流控芯片作为氧化还原反应的载体;光电倍增管用于采集反应过程产生的微弱化学光;数据采集卡用于采集光电倍增管转换的电信号;用葡萄糖溶液作为实验的模拟溶液。

2.2 系统硬件设计

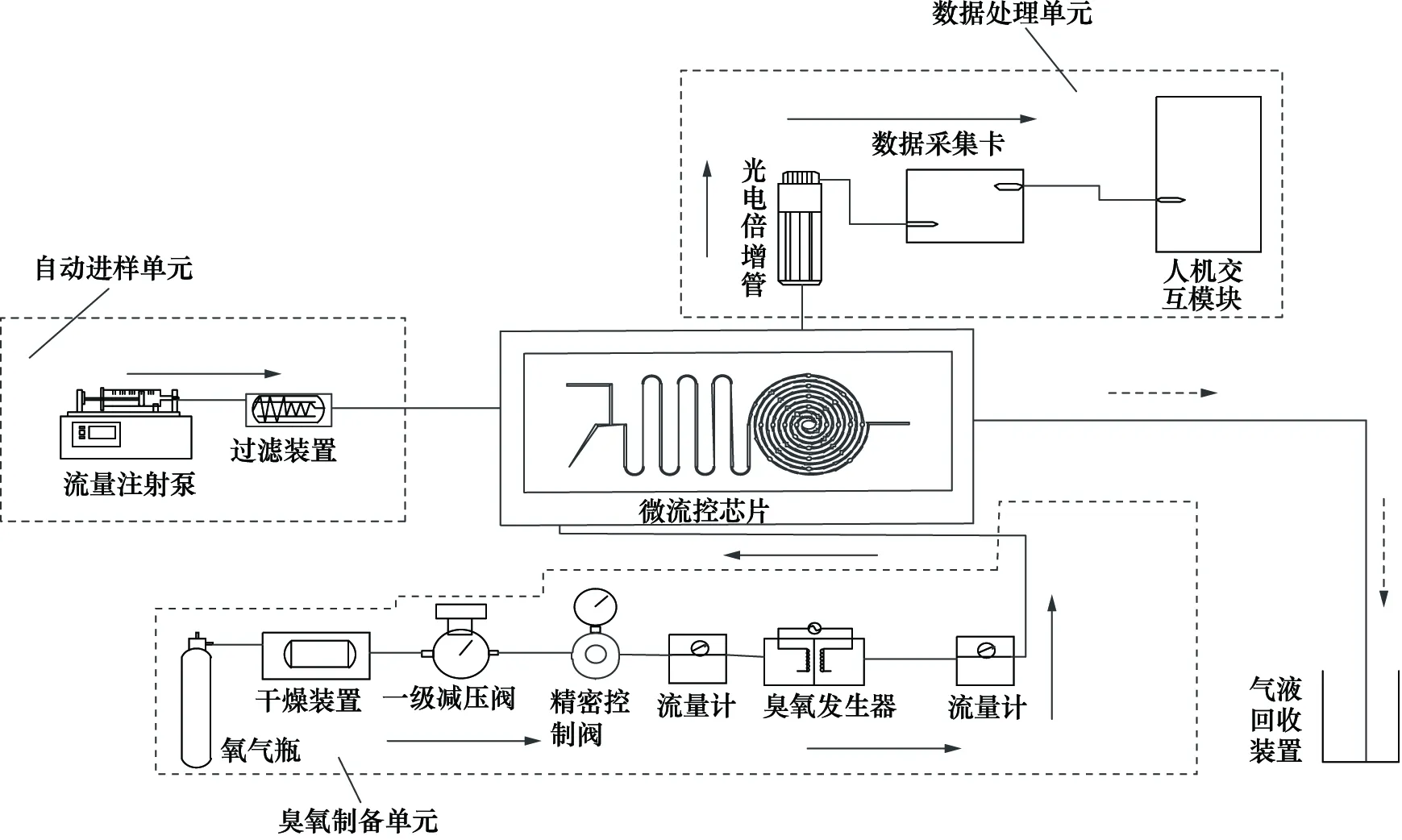

本研究中的系统是利用微流控技术和臭氧化学发光法为基础搭建的,主要包括臭氧制备单元、自动进样单元、数据采集单元和微流控芯片。实验原理如图1所示,其中臭氧制备单元主要提供臭氧,自动进样单元提供待河道水模拟液,微流控芯片为臭氧和待测河道水模拟液提供反应空间,数据采集单元通过光电倍增管和数据采集卡采集反应过程发生的化学发光信号,利用发光强度和COD之间的对应关系间接得出待测模拟液的COD的值。

图1 实验原理图Fig.1 Experimental schematic diagram

COD检测试验系统如图2所示,首先打开氧气瓶,之后分别打开一级减压阀和二级减压阀进行调节,使压强稳定在特定数值,通过流量计显示通过的氧气量,最后打开臭氧发生器,氧气进入后经高压电解生成臭氧,将生成的臭氧通过毛细软管通入微流控芯片中。用注射器抽取配置完成的待测河道水模拟液,然后将其固定在微量注射泵的夹持机构上,固定好之后启动微量注射泵,通过微量注射泵的操作面板调节流速,通过滚珠丝杠推送注射器,使其以固定的流速将待测污水模拟液送入微流控芯片中。臭氧和待测河道水模拟液在微流控芯片中发生化学发光反应,反应过程产生微弱的光被光电倍增管采集,经内部的光电信号放大和转换,电信号被送入到数据采集卡中,经数据采集卡收集处理和A/D转换,将采集到的数字信号传输到计算机中进行分析。

图2 COD检测试验系统图Fig.2 COD detection test system diagram

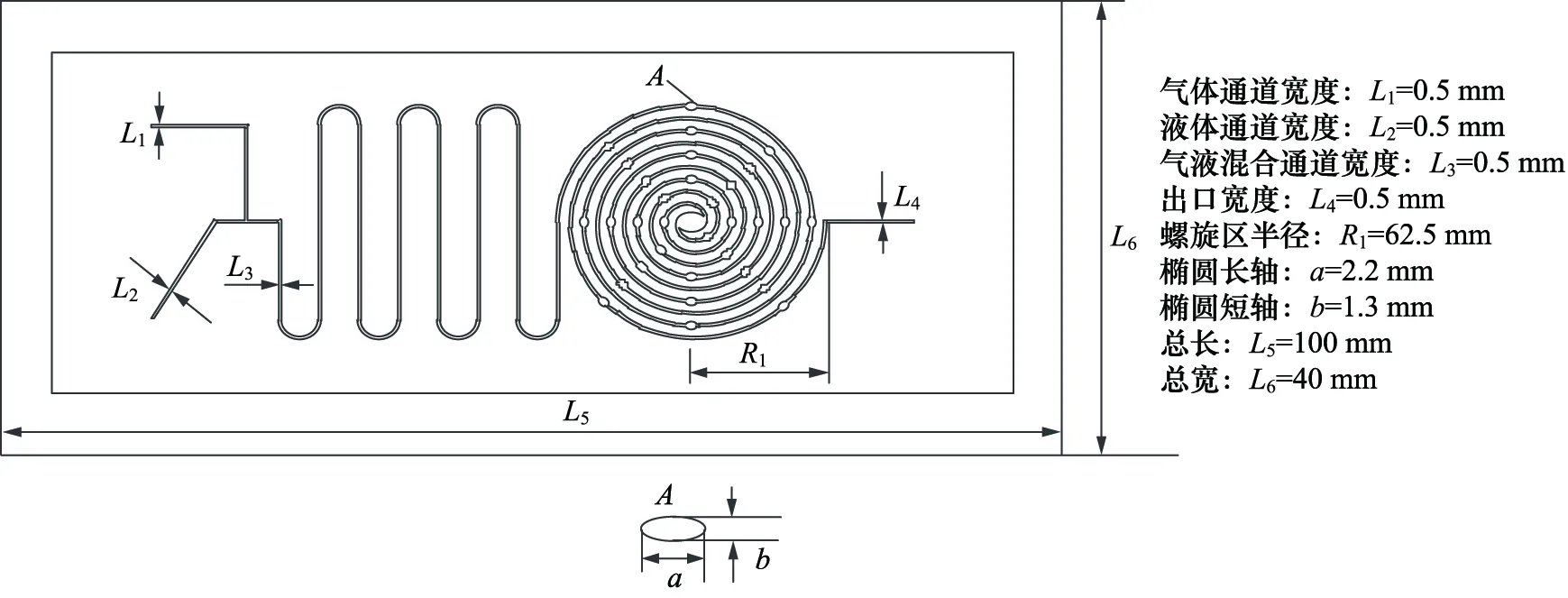

2.3 微流控芯片设计与加工

根据流动聚焦原理,研制一种微流控芯片,材料选择PDMS,作为臭氧和待测污水模拟液反应的载体。微流控芯片如图3所示,由基片、盖片、液体通道、气体通道、气液混合物通道和螺旋区组成。其中所有通道的深度为0.25 mm,宽度为0.5 mm,芯片中的4组倒S形通道为气液混合通道,其目的是使气液混合更加充分。螺旋区中含有椭圆形湍流槽,椭圆形的长轴为2.2 mm,短轴为1.3 mm。采用螺旋区是为了使化学发光发散更加均匀,在螺旋区加入均匀分布的椭圆形湍流槽是为了增加气液停留时间和充分反应,达到增强化学发光强度的目的。

图3 微流控芯片Fig.3 Microfluidic chip

2.4 COD检测系统软件设计

数据采集单元是通过光电倍增管采集反应过程产生的微弱光,将检测到的光信号转变为电信号,被数据采集卡接收,最后被计算机处理。数据采集卡选用NI-USB-6001,利用LabVIEW软件进行编程,分析数据采集卡采集到的信号,LabVIEW软件结构如图4所示。

图4 LabVIEW软件结构图Fig.4 LabVIEW software structure

光电倍增管将检测到的微弱化学发光信号进行光-电信号转换、倍增放大后传输给数据采集卡,数据采集卡将接收到的信号进行A/D转换后变成连续数字信号,该数字信号被物理通道传输到计算机中,最后利用DAQ数据采集模块进行读取、显示和存储。由于实验过程中噪声、振动等干扰因素不可避免,这些因素对光电倍增管影响较大,因此在程序中添加滤波模块,以减少波形振荡,提高数据采集检测的精准度,最终将采集到信号存储为Excel格式,方便进行后续操作。根据试验COD检测数据采集要求,设计了模拟信号数据采集程序,程序框图如图5所示。

图5 COD检测数据采集程序框图Fig.5 Program block diagram of COD detection data acquisition

3 实验分析及验证

3.1 数据分析

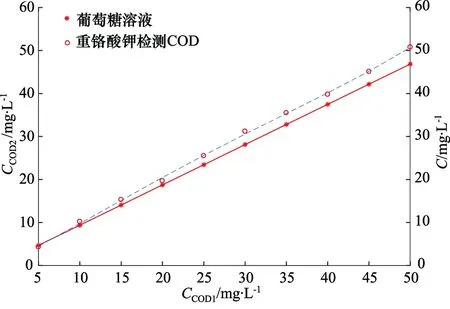

在实验过程中用不同浓度C的葡萄糖溶液代替待测河道水模拟液的类别,配置10组固定浓度的葡萄糖溶液来模拟河道水的等级,通过重铬酸钾标准法检测各浓度葡萄糖溶液的COD值,图6为地表水质量标准容限COD(CCOD1)与葡萄糖溶液重铬酸钾检测COD(CCOD2)对应关系。

图6 地表水质量标准容限COD与葡萄糖标准检测COD对应关系Fig.6 Corresponding relationship between surface water quality standard tolerance COD and glucose standard detection COD

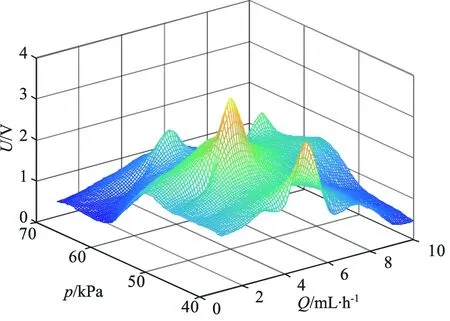

在试验过程中,低浓度的葡萄糖溶液产生的化学电压变化较小,为了得到可明显变化的化学发光电压波形信号,配置浓度150 mg/L的葡萄糖溶液作为待检测试剂。臭氧发生器的功率为600 W,采用控制变量法,气体压强p设为40~70 kPa,梯度为5 kPa,液体流量Q设为1~10 mL/h,梯度为1 mL/h,分别进行不同气体压强与固定梯度的液体流量之间的臭氧化学发光COD检测,获得不同气体压强与液体流量配比条件下的化学发光波形。利用LabVIEW数据采集软件采集电压的离散数据,选取每个工况下所有电压波峰正数值数据进行统计整理,获得不同工况下臭氧化学发光信号的平均值,如图7所示。

图7 不同工况下化学发光电压波形平均峰值变化规律曲线图Fig.7 Variation curve of average peak value of chemiluminescence voltage waveform under different working conditions

图8描述了不同液体流量下化学发光电压转换波形信号平均峰值的变化规律。从图8a和图8b中可以看出,不同液体流量在气体压强为55 kPa时检测到的电压信号平均峰值最大。电压平均峰值变化趋势是由低逐渐升高,达到峰值又逐渐降低,曲线两端电压峰值较低可能是因为小液体流量与大气体压强或小气体压强与大液体流量配比时,由于气液流速差距较大,臭氧与葡萄糖溶液化学发光反应的能力和效率降低,导致光电倍增管检测到的化学发光信号非常微弱。

图8 不同液体流量下电压变化趋势Fig.8 Voltage variation trend under different liquid flows

图9描述了不同气体压强下化学发光电压转换波形信号平均峰值的明显变化规律。从图9中可以看出,不同气体压强在液体流量为5 mL/h时检测到的电压信号平均峰值最大。电压平均峰值变化趋势是由低逐渐升高,达到峰值又逐渐降低,变化规律曲线两端电压峰值较低的原因可能是因为小液体流量与大气体压强或小气体压强与大液体流量配比时,由于气液流速差距较大,导致臭氧与葡萄糖溶液化学发光反应的能力和效率降低,导致光电倍增管检测到的化学发光信号非常微弱。

图9 不同气体压强下电压波形变化趋势Fig.9 Variation trend of voltage waveform under different gas pressures

3.2 实验验证

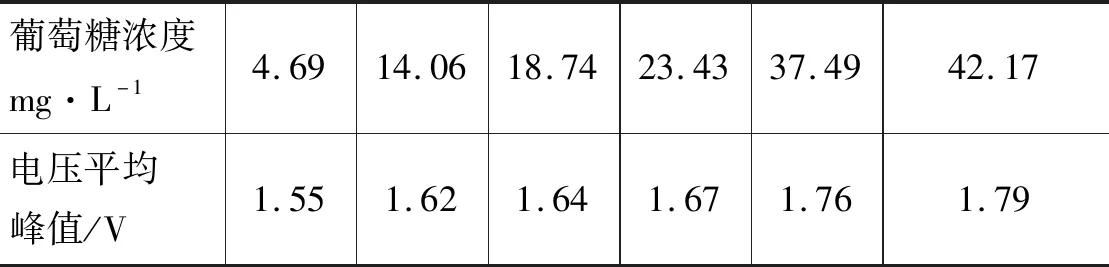

利用搭建完成的臭氧化学发光COD检测试验系统,以确定的最佳液体流量和气体压强。挑选10组固定浓度的葡萄糖溶液中不同水质的6组溶液开展臭氧化学发光COD检测试验,试验过程中对光电倍增管、平凸透镜、微流控芯片组成的臭氧化学发光信号检测系统利用特殊定制的暗箱做封闭处理,以降低外界光源和强烈噪声对试验结果的干扰。对10 s 内每组溶液对应的电压离散值的所有正数峰值求平均数,得到对应浓度葡萄糖溶液化学发光信号的平均峰值,并将6组溶液的电压平均峰值记录在表1中。

将表1中的6组葡萄糖溶液化学发光信号平均峰值与重铬酸钾标准法检测的对应浓度葡萄糖溶液的COD值利用最小二乘法进行线性拟合,拟合结果如图10所示。

表1 6组葡萄糖溶液对应的正弦电压平均峰值Tab.1 Average peak value of sinusoidal voltage corresponding to glucose solution in 6 groups

图10 电压平均峰值与重铬酸钾法COD检测值线性拟合Fig.10 Linear fitting between average peak voltage and COD detection value by potassium dichromate method

从图10中可以看出,6组标准葡萄糖溶液对应的电压平均峰值与重铬酸钾标准法检测COD的线性拟合效果较好,具有y=kx+b的相关关系,y为葡萄糖溶液的重铬酸钾COD试验检测值,x为电压平均峰值,k和b为常数,R2为拟合优度,关系曲线方程为:

(3)

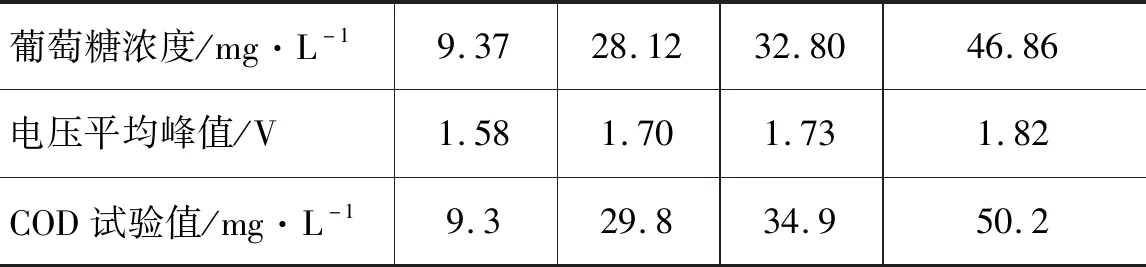

为了清晰地对比臭氧化学发光法与重铬酸钾标准法检测葡萄糖溶液COD的偏差,验证臭氧化学发光法的精准度,利用式(3)计算臭氧化学发光COD检测试验得到的10组标准葡萄糖溶液中剩余4组溶液的COD值,并将计算结果记录在表2中。

表2 剩余4组葡萄糖溶液的臭氧化学发光COD检测值Tab.2 Ozone chemiluminescence cod detection values of remaining four groups of glucose solutions

图11描述了4组标准葡萄糖溶液的重铬酸钾法COD检测标准值与臭氧化学发光法COD检测试验值的对比情况,并给出了每组葡萄糖溶液两种方法COD检测值的偏差。从图中可看出,试验值普遍略小于标准值,通过计算得出4组葡萄糖溶液基于两种方法检测COD的平均偏差小于±5%,表明本臭氧化学发光COD检测试验系统具有较好的COD检测效果,实验过程的误差可能源于目前的臭氧化学发光COD检测试验系统带来的系统误差,如暗箱对外界磁场、噪声和振动的隔绝效果欠佳,导致信号干扰,或臭氧发生器功率不稳定导致臭氧浓度差异。

图11 葡萄糖溶液COD的标准值与试验值对比曲线Fig.11 Comparison curve between standard value and test value of COD in glucose solution

4 结论

本研究根据臭氧化学发光的原理建立了河道水体的COD检测系统,采用微流控芯片作为检测反应的载体,臭氧和待测的河道水模拟液通过各自的通道进入微流控芯片进行氧化还原反应,得出了以下结论:

(1) 由于微流控芯片通道较小,实验过程中微量注射泵的流速最大为10 mL/h,大大减少了试剂的浪费,芯片采用PDMS材料制作,芯片内的通道均为透明状,便于观察也便于光电倍增管采集信号,当气液混合溶液充满螺旋区时,关闭气液发生装置,通过光电倍增管采集反应过程中的信号,该过程大约需要5 min,大大缩减了样品分析周期;

(2) 通过实验得到了不同液体流速和气体压力下化学发光电压的平均峰值变化,并与重铬酸钾法的COD检测值进行了比较,得出两者的平均偏差小于±5%,验证了该COD检测试验系统的可靠性和准确性。