陶瓷基高温封严涂层研究现状

程旭莹,于月光,沈婕,刘建明,章德铭,刘通

(1. 东北大学材料科学与工程学院,沈阳110819;2. 矿冶科技集团有限公司,北京100160;3. 中国钢研科技集团有限公司,北京 100081)

0 引言

为了使新一代燃气涡轮发动机的性能获得提升,需要开发新的可以在更高温度下工作的材料,高温合金和防护涂层是发动机设计者重点关注的研究领域[1]。通过提高工作温度和改善旋转部件和固定部件之间的动态密封可以提高燃气轮机效率,一种改进密封性能的方法就是在涡轮部位采用可磨耗封严涂层,其中可磨耗封严涂层充当牺牲层,通过叶片刮削可磨耗涂层减少操作端间隙,同时保持叶片尖端的磨损最小[2,3]。因此,可磨耗封严涂层应该足够“软”,防止叶片旋转时叶尖摩擦静止机匣对叶片尖端的损害 (可磨耗性优异)[3,4];另一方面,可磨耗性优异的封严涂层必须能够承受高温腐蚀和氧化,应具有抵抗高速气流冲刷和在热气体中的固体颗粒冲蚀的能力(耐冲蚀性优异)[4,5]。

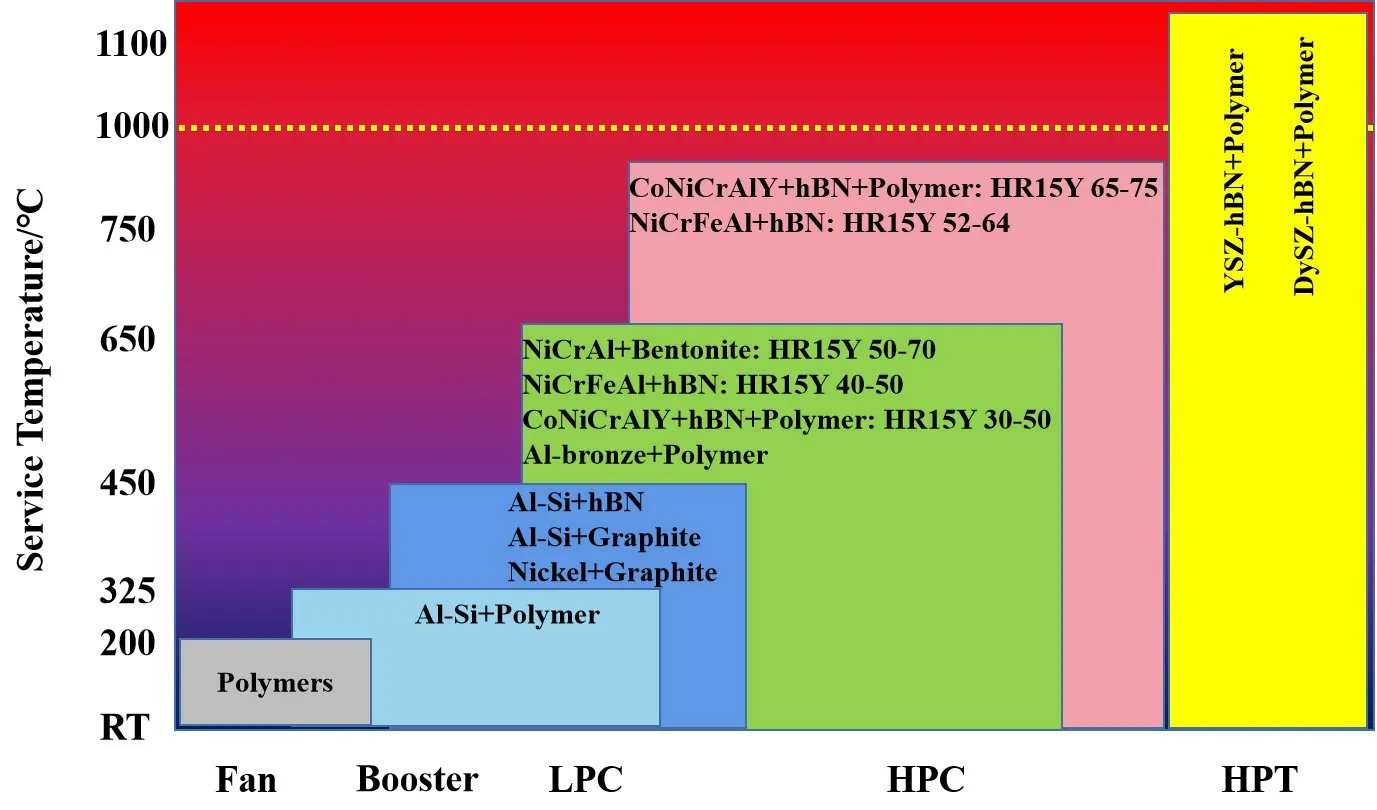

为了实现上述功能,可磨耗封严材料通常是一种复合材料,由为涂层提供机械强度和耐热性能的基体、基体中嵌入的固体润滑剂和造孔相构成。润滑剂(如石墨、立方氮化硼(hBN)、膨润土等)和造孔相(如聚酯,需通过后续热处理去除)使涂层磨损可控。以涂层的使用温度来分,可磨耗封严涂层可以分为低温、中温、高温三类,材料的选择一般可如图1 所示。其中,高温可磨耗封严涂层一般指其最高工作温度大于650℃,主要应用于中高压涡轮和某些高压缩比发动机的高压压气机部位,是技术难度最大的封严涂层。目前高温可磨耗封严涂层的主流研究方向包括MCrAlY 基和陶瓷基两种,前者的应用温度极限为1000℃,当温度超过1000℃时,金属基涂层存在严重的烧结硬化和局部脱落问题,并且对叶片磨损严重,因此需采用适用于更高温度环境的陶瓷基封严涂层[6,7]。

图1 可磨耗封严涂层的选材Fig.1 Materials of abradable seal coating

1 陶瓷基可磨耗封严涂层的研究背景

随着航空发动机性能要求的不断提高,发动机涡轮前进口温度进一步升高,推重比10 及以上的发动机一级涡轮前进口温度(Turbine Inlet Temperature, TIT)已达到1400 ℃以上[8],即使有空气冷却的情况下涡轮外环承受的温度仍然容易超过1000 ℃,这已经超过了金属基涂层的应用极限。美国国家航空航天局(NASA)的Lewis研究中心曾对多种方法制备的高温抗氧化合金NiCrAl 基多孔涂层进行了实验研究,结果表明,在接近1100℃条件下,金属基涂层的抗氧化性能急剧下降,涂层的结合强度和抗冲蚀性能明显降低,短期试车即发生大面积脱落。欧洲发起的“燃气涡轮机用先进可磨耗涂层和叶尖涂层”计划(ABRATIP)对高压涡轮用长寿命高温可磨耗涂层及其制备工艺研究结果也表明,金属基(NiCoCrAlY)涂层的最高使用温度为1000 ℃。

涡轮外环等部位需要在更高的温度下服役,因此迫切需要选用在1000℃以上仍具有化学稳定性的陶瓷材料来制备可磨耗封严涂层。Lewis 研究中心于上世纪80 年代开始研究氧化钇部分稳定的氧化锆(YSZ)陶瓷基可磨耗涂层,并制备出能够满足实验要求的涂层试样,1985 年多孔YSZ 可磨耗涂层首次应用于发动机高压涡轮外环,涂层经受住了1001 个包括空转、加力和稳定运行在内的工作循环的考验,并使涡轮外环背面温度降低78 ℃,该实验中实际燃气温度估计超过1205 ℃。

目前,陶瓷基可磨耗封严涂层已成为高压涡轮外环气路封严的主选技术方案,涂层的最高使用温度可以达到1200 ℃[9-12]。虽然陶瓷材料在高温抗氧化性方面比金属材料有明显的优势,但从涂层可刮削性的角度对封严涂层的设计提出了更高要求,如何协调和解决好陶瓷基封严涂层的可磨耗性和抗冲蚀性这对最重要又相互矛盾的性能,成为目前陶瓷基高温可磨耗封严涂层的研究、设计和制造的关键。此外,可磨耗涂层必须适应转子的侵入深度,因此陶瓷基可磨耗涂层需要足够的厚度,这又对涂层的抗热震性能提出了挑战[2]。

2 陶瓷基可磨耗封严涂层的制备

2.1 涂层材料及工艺

陶瓷基可磨耗封严涂层主要采用部分稳定的氧化锆为基体,如微米级或纳米级的YSZ,通过制备多孔结构使涂层具备可磨耗性。常见的陶瓷封严涂层的制备工艺为大气等离子喷涂(APS)工艺。目前,报道的多孔陶瓷基封严涂层制备的选材特点主要包括:①单纯采用陶瓷粉末,通过喷涂工艺的调整和控制产生不同孔隙结构[13-15];②采用陶瓷粉末和造孔相的预制复合粉末,常用的造孔相有聚酯或聚酯基化合物[2,16];这类物质在喷涂后会通过热处理烧除掉,从而达到增加涂层中孔隙度的作用;③在喷涂材料中加入高温固体润滑剂,如h-BN[2]、Ti3SiC2[17]和LaPO4[17-20],可进一步提高涂层的可磨耗性。

2.2 涂层制备、组织性能调控研究

开展陶瓷基可磨耗封严涂层研制以来,国内外研究人员做了大量的关于涂层孔隙调控及孔隙与涂层性能影响关系方面的研究工作。Aussavy等人[16]采用大气等离子喷涂(APS)工艺喷涂氧化钇稳定氧化锆(YSZ)-聚酯复合材料,在喷涂涂层后通过在450 ℃温度下进行热处理8 h,得到多孔YSZ 涂层;其研究结果表明等离子喷涂工艺参数的变化可以调节涂层的结构特征,从而影响其性能,对微观结构变化影响最大的参数是电流强度和喷涂距离,不仅影响孔隙含量,还影响孔隙大小;通过提高电流强度和减小喷涂距离可以降低涂层孔隙率,提高涂层抗冲蚀性。武汉理工大学程旭东[21-23]等人采用纳米级YSZ粉末为基相材料,添加一定量的h-BN 为固体润滑相、聚酯为造孔相,通过喷雾造粒制成喷涂用球形团聚复合粉,采用APS 工艺制得封严涂层,该涂层具有适宜的硬度与结合强度,在1200 ℃的环境中硬度和结合强度比较稳定,并且涂层还表现出良好的抗热震性能,基本满足了高温封严涂层的性能要求。与微米ZrO2基封严涂层相比纳米ZrO2基涂层结构更微细,刮削产物的尺寸较小,不会造成大块的剥落,纳米ZrO2基涂层的可磨耗性更好[24];但研究还存在一些问题,比如,涂层材料的沉积效率较低,硬度和结合强度随涂层厚度的增加下降的过快,难以制备厚度>2 mm 的封严涂层[25]。该研究团队还尝试在涂层中添加纳米α-Al2O3为高温粘结相[26],研究结果显示Al2O3的添加能有效提高粉末的喷涂沉积效率,喷涂后在涂层中以非晶态片层状结构存在,随着Al2O3含量的提高,涂层的孔隙率减小。

除了通过造孔相来获得多孔YSZ 涂层之外,Scrivani 等人[13-15]开发了一种新型的APS 工艺,可以在不使用造孔相的情况下,通过采用不同水平的等离子喷涂功率制备总厚度达2 mm、孔隙率水平在11%~29%的多孔厚YSZ 涂层。XRD 分析表明涂层中的陶瓷相具有相同的晶体结构,主要由四方氧化锆组成,不受等离子体的功率水平影响[27,28];对涂层性能的研究结果显示,在较高孔隙率水平下涂层的热循环疲劳性能十分优异,并表现出对于喷涂参数细微变化的低敏感性。

为了适应叶片侵入深度,陶瓷可磨耗涂层的厚度需要超过1 mm(0.04 英寸),这对它们的热循环寿命提出了较为苛刻的要求,因为通常随着涂层厚度的增加,热循环寿命会大大缩短。采用替代稳定相可以显著改善涂层的抗热冲击性能。Novinski[29]的研究表明,采用低速燃烧喷涂ZrO2-24%MgO 材料制备陶瓷可磨耗涂层,通过燃烧喷涂过程中的放热反应,可使涂层具有较高的颗粒间黏合强度,抗冲蚀性能和热循环寿命获得提升;同时涂层又具有可控的孔隙率从而获得有效的可磨耗性。通过使用氧化镝(Dy2O3)取代钇稳定剂和低杂质的氧化锆基体,可将涂层的抗热冲击性能提高4 倍以上,在孔隙率大于25%的涂层中改善最明显[2],如目前已经商用的Durabrade 2192 主要成分是ZrO2-9.5%Dy2O3。

3 涂层孔隙率对陶瓷基可磨耗封严涂层性能的影响

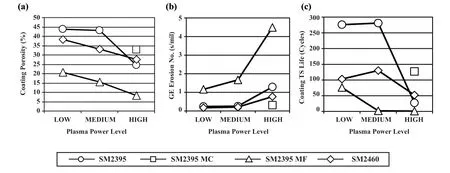

对于陶瓷基可磨耗涂层来说,涂层孔隙率是影响涂层性能的主要因素,孔隙率不仅提高了涂层的可磨耗性,而且决定了涂层的抗冲蚀性能和抗热循环性能。对于给定的粉末材料,通过改变喷涂工艺参数可以相对容易地改变涂层的孔隙率。随着涂层孔隙率的变化,涂层硬度、耐蚀性、热冲击寿命等其他特性也会发生变化,如图2 所示[30]。通过改变陶瓷材料类型、粒度和调整等离子喷涂功率,可以调节陶瓷涂层的孔隙率。一般等离子喷涂功率越高,对应的涂层孔隙率越低、硬度越高、抗冲蚀性越好,但抗热冲击循环性能会较差(1150 ℃)。

图2 等离子喷涂功率对陶瓷基封严涂层孔隙率及性能的影响: (a)孔隙率;(b)抗冲蚀性;(c)热震寿命[30]Fig.2 Influence of spray processing parameters on coating porosity and performance:(a) porosity; (b) erosion resistance; (c) thermal shock life [30]

Sporer 等人[30]采用模拟发动机工况的高温高速可磨耗试验研究了不同孔隙率的陶瓷基封严涂层的可磨耗性。研究表明,涂层孔隙率和叶尖线速度对涂层的可磨耗表现有显著影响。如图3 所示,在叶尖没有防护涂层的情况下,陶瓷可磨耗涂层的孔隙率要达到40%以上,才能具有较理想的可磨耗性。然而涂层可磨耗性要与密封系统所需的耐久性(抗冲蚀和抗热循环性能)进行平衡,因此,通常会采用较低孔隙率(20%~30%)的陶瓷可磨耗涂层与叶尖耐磨涂层配合使用。

图3 孔隙率对陶瓷基封严涂层可磨耗性能的影响[30]Fig.3 Influence of coating porosity on the abradability behavior of coating[30]

4 新概念陶瓷可磨耗涂层

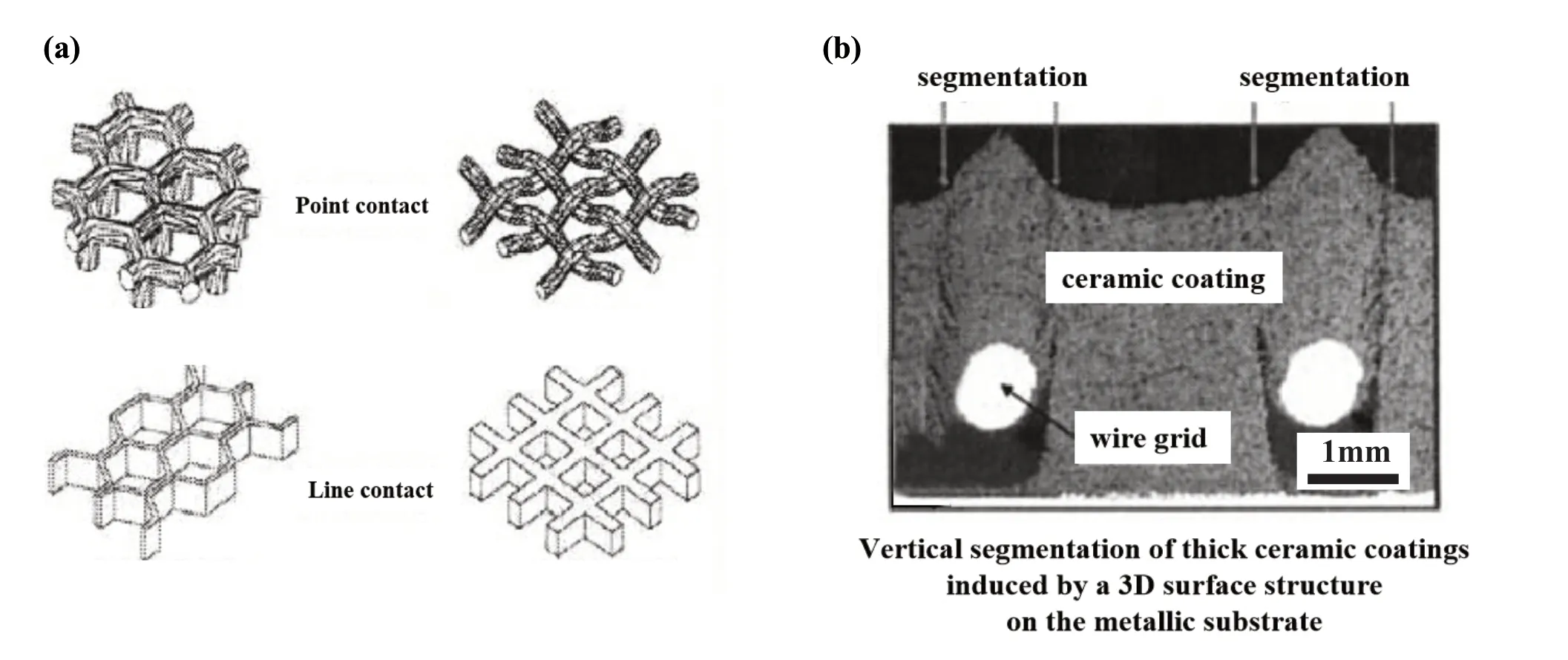

为了解决厚陶瓷涂层的抗热循环性,有研究人员提出一种新概念涂层设计——在结构表面沉积陶瓷。表面的结构可以作为应变隔离器,并牢牢地固定陶瓷,如图4 (b)所示。与EB-PVD 涂层的柱状结构一样,分段结构能够适应热膨胀失配,具有良好的抗热震性,同时提供了足够厚度的可磨耗层[2]。

图4 新概念陶瓷可磨耗涂层:(a)表面结构;(b)使用金属丝网网格垂直分割厚氧化锆涂层 [2]Fig. 4 Novel abrasive coatings: (a) basic grid structures;(b) vertical segmentation of thick zirconia coatings using a wire mesh metallic grid [2]

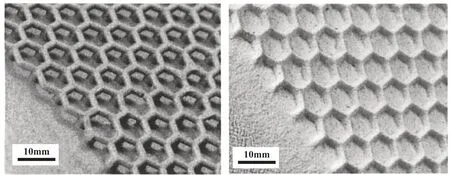

图4 (a)显示了新概念陶瓷可磨耗涂层中表面结构的几种选择。所示的结构可以通过钎焊连接到表面,也可以提供整体浇铸网格(如图5 所示)。除了提高陶瓷可磨耗系统的耐久性外,网格结构还能提供理想的空气动力学效果,类似于迷宫蜂窝结构。根据网格类型的不同,这种方法可以提供最厚达4 mm(0.157 英寸)的陶瓷涂层。如果由低导热性氧化锆基陶瓷制成,该涂层同时也可作为一个非常有效的保温层。图5 给出了这种新概念陶瓷可磨耗涂层的形貌,图6 为新概念陶瓷可磨耗涂层与叶尖无任何防护的镍基高温合金叶片对磨后的磨痕表面宏观形貌。

图5 新概念陶瓷可磨耗涂层:(a) 喷涂前;(b)喷涂陶瓷涂层后[2]Fig.5 Novel ceramic abradable coatings: (a)before sprayed ; (b)after sprayed ceramic layer [2]

图6 新概念陶瓷可磨耗涂层被镍基模拟叶片刮削后(总进给深度1mm)[2]Fig.6 A novel ceramic abradable coating rubbed by an un-tipped Ni-base blade dummy to a total incursion depth of 1mm ( 0.040 inch ) [2]

5 结论

随着航空发动机性能要求的不断提高,发动机涡轮进口温度进一步升高,高温封严涂层的研究和开发已经成为重点。陶瓷材料的高温性能优异且是本征脆性的,是高温可磨耗封严涂层的理想材料。在温度高于1000 ℃的工作环境中,陶瓷基可磨耗涂层可很好满足要求。陶瓷基涂层则主要应用目前工艺比较成熟的YSZ 粉末为基相材料,通过控制涂层的孔隙结构以及孔隙率的大小,最终实现陶瓷涂层隔热性能及高温可磨耗性能的有机结合和同步提高。多孔陶瓷基高温可磨耗封严涂层可以独立作为高温热障涂层和高温可磨耗封严涂层使用,同时还可以有效解决在新一代发动机部件中对既要求高温隔热又要求高温可磨耗封严涂层系统的迫切需求。