电气化交通中的微型燃机及其电能变换技术综述

徐 贺 包贤哲 王连杰 李楚杉 李武华 赵梦恋

(1. 浙江大学信息与电子工程学院 杭州 310058; 2. 浙江大学伊利诺伊大学厄巴纳香槟校区联合学院 海宁 314400; 3. 浙江大学电气工程学院 杭州 310058)

1 引言

微型燃气轮机技术是一类新近发展的小型热力发电系统技术。其燃机结构采用径流式叶轮机械(向心式透平和离心式压气机)以及回热循环,单机功率范围为25~300 kW,热功率输出可以达到3~1 500 kW,发电效率在23%~40%,可采用燃料包括天然气、氢气、酸性气体、汽油、煤油、取暖油等[1]。相比于传统的大型工业燃气轮机,微型燃气轮机具有强扩容性、多燃料适配、低燃料消耗、低噪声、低排放、低振动、低维修率、可遥控和诊断等一系列优点,因此被广泛应用于分布式发电[2-4]、备用电站、热电联产[5-11]等场景。

当前,电气化交通产业正处于快速发展阶段,电动与混合动力汽车、电气化轨道交通等技术已实现了规模化应用。然而如电池等传统小型发电设备存在体积大、重量重、功率密度低等缺点,无法满足重型卡车、大型特种车辆等大功率重型车辆的长时间能源供给,而传统柴油发电机组又存在启机时间慢、实时响应和机动性差、工作噪声大等问题,难以在对供电质量有高要求的多类军用民用交通领域中使用。相比于以上小型发电技术,微型燃机技术因其独特的优势,在续航时间要求长、供电质量要求高的商用交通运输车辆以及军用载具上有着较大应用潜力,因此极具研究与商业化价值。

2 微型燃机的电气化交通应用

通过调研现有电气化交通中微型燃机的应用场景可以看到,现有微型燃机的应用场景包括民用与军用两大方面,主要集中在重载车辆和航空设备中。各个场景对续航里程、动力系统重量、动态响应速度有着苛刻要求,因而微型燃机体现出明显优势。各场景中微型燃机系统的应用情况如下所述。

2.1 民用交通领域

2.1.1 重载电动汽车

当前电动汽车发展面临的最大挑战是电池容量的限制。锂离子电池的比能量(MJ/kg)比常规汽油燃料低两个数量级,因而严重限制了电动车辆的行驶距离,并意味着更多的充电基础设施投入。采用基于微型燃气轮机的混合动力系统,则可以在电池电量即将耗尽时通过对电池充电或使用SOFC/MGT混合发电系统延长续航里程[12-13],将系统发电效率提升11%及以上[14-15]。

2.1.2 航空领域

微型燃机不仅能够作为汽车的引擎,也能够成为航空飞机的动力源,2020年10月底发布的“零排放航空白皮书[16]”根据飞机大小和应用场景的不同,分门别类地对各类型电气化技术进行了技术研制和测试。该报告指出,对中远程机型而言,其更适合采用可以燃烧绿色氢能的新型燃气涡轮发动机和分布式电力推进组成混合动力系统。这样可以实现最高的运行效率、更低的排放、更低的噪声和更高的可靠性。

2.2 军用交通领域

2.2.1 特种车辆

微型燃机的高功率密度和使用燃料的灵活性使其在一些军事特种车辆上得到了大量应用。例如美国的M1作为美国陆军的主战坦克,采用了美国霍尼韦尔公司的AGT1500微型燃机作为其动力来源,该微型燃机可以输出1 120 kW的动力。因此即便M1坦克战斗重量约54 t,最高时速仍能达到72 km/h,具备非常强的机动性能,从而在大规模战场上具备非常强的快速推进能力[17]。

2.2.2 军事无人机、小型飞机推进

军事无人机和小型飞机的动力推进应用对小型化、轻型化和高效推进系统的需求迅速增长。同时,民用无人机市场也在快速增长,并且最终可能会从军事项目中继承技术。其中,来自美国的UAV Turbines公司发布了 Monarch Hybrid Range Extender(HREX)便携式微型燃机发电系统,其具备轻巧安静和无与伦比的燃油灵活性等特点[18],又如来自美国的UAV Turbines中小型无人机开发商推出了一款新型军用级微型涡轮发电机MTS1.0[19],可以提供3~40 kW的电能,拥有传统发电机没有的低噪声和低振动的特点。

3 微型燃机系统结构原理

3.1 微型燃机主要结构

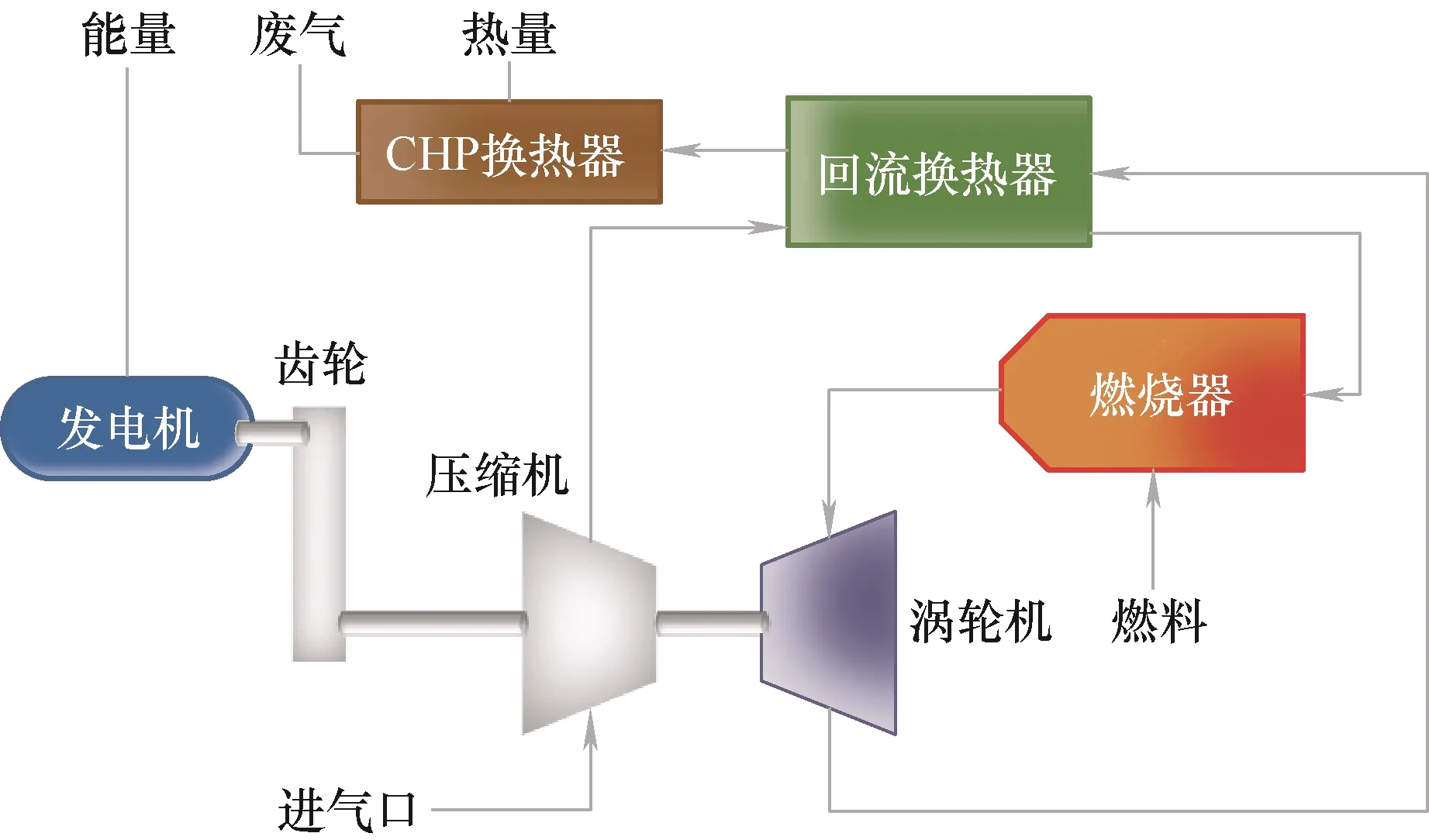

微型燃机主要由压缩机和涡轮机、燃烧室、轴承、换热器、高速发电机、电力电子变换器和控制单元、外壳和辅机等多个基本单元构成。一台典型微型燃机(安萨尔多的AEN-T100系列)[20]的原理框图如图1所示。压缩机和涡轮机负责将燃料燃烧产生的热能转化为机械能,燃烧室则用于燃料和空气的混合燃烧,轴承负责传递动力,换热器主要用于回收部分废热,用以提高系统效率,高速发电机则负责将机械能转化为电能输出,电力电子变换器用于调速控制,提高发电效率,同时在逆变侧实现高效率交流电输出。微型燃机的主要工作模式是由高温高压燃气推动涡轮机做功并带动处于同一轴承上的发电机产生高频交流电,再由电力电子设备进行电能变换后逆变输出。

图1 AEN-T100原理框图

3.2 微型燃机的启发一体设计

微型燃机内部永磁发电机、涡轮机和压缩机三个主要动力部分同轴连接,具有相同的转速。为了能够将吸入的空气压缩到规定的压力范围,即压缩机的正常工作状态,要求整个转轴按额定转速旋转,否则非正常工作状态下的压缩机会导致后续燃料燃烧和膨胀做功无法正常进行,从而影响到微型燃机的整体运行稳定性和效率。这意味着微型燃机不具有自启动能力。为了保证系统时刻处于正常工作状态,微型燃机在启动时需要永磁发电机工作在电动机模式并带动涡轮机和压缩机工作至额定转速,待进气压缩机和燃烧膨胀做功正常后切换至发电机模式。因此,微型燃机的发电机需要启发一体式设计。

3.3 微型燃机的高速化需求

微型涡轮机的心脏是压缩机-涡轮机组件(或涡轮压缩机),如图2所示。并与发电机同轴以高转速向上旋转,其支撑轴承为空气轴承或常规润滑轴承。这一单轴设计的单个运动部件可以潜在减少维护需求并增强整体可靠性。

微型燃气轮机转速较快,通常达到60 000 r/min。因为在尺寸较小时,诸如尖端超音速或机械极限之类的典型问题会到更高转速才会出现。相比于大型燃气轮机3 000~20 000 r/min的运行速度,微型燃气轮机最高可以以140 000 r/min的速度运行。

微型燃机的启发一体与高转速设计大大提升了其功率密度,但是也对微型燃机的电能变换系统提出了高设计要求。

图2 微型燃机系统剖面示意图(Capstone)[21]

4 微型燃机的电能变换技术

4.1 电力电子变换器成本占比

电力电子变换器是微型燃机系统中的核心装备。不管是车辆设备中的混合动力系统发电控制,还是航空设备中电控系统、动力系统的供电,只要装配微型燃机的动力系统想要获得稳定、可靠的电能供应,就需要依靠高效、精确的电能变换技术。微型燃机中的电控装置不但实现微型燃机的转速控制,提高电能利用效率,并且肩负将产生的电能在逆变侧高效稳定输出的功能。表1、2分别给出了不同功率等级微型燃机各部件的成本。可以看到,其电力电子变换器及其控制单元均是系统成本的关键 部分。

表1 1~10 kW微型燃机系统子部件成本占比[20]

表2 100~300 kW微型燃机系统子部件成本占比

4.2 发电系统与涡轮机的连接方案

微型燃气轮机装置系统实施发电的特点之一是微型涡轮机只在高转速范围内高效运行。在功率范围高达100~200 kW情况下,微型涡轮的转速不应低于60 000~100 000 r/min。在这种情况下,燃机的发电效率可以达到35%,并且在电热联合发电的情况下能源燃料利用率可以提高到85%。

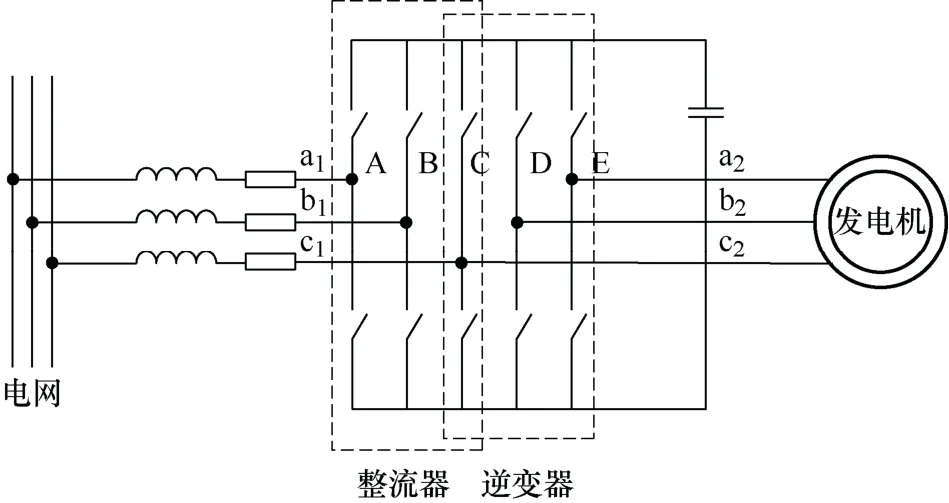

就微型燃气轮机的发电机系统而言,针对如此高的涡轮转速业界有两种技术路线。一种是通过高速齿轮箱将高速接涡轮的轴承连接至发电机系统进行降速,如图3所示,从而使得发电机可以采用常规的低速发电机。这种方案技术成熟度较高,但缺点也较为明显:传动耦合环节较多,系统效率和可靠性均显著降低;因为额外增加了高速齿轮箱和采用了低速发电机,因此体积较大;高速齿轮箱需要采用额外的润滑装置进行润滑和冷却,辅机设备增加且维护较为困难。

图3 采用高速齿轮箱的微型燃机发电系统架构[21]

另一种路线是直接采用同轴启发一体的高速电机,而此时电力电子变换器则必须采用高速的整流器+AFE进行输出,减少了传动损失,提高了效率和可靠性,并且整机的润滑和冷却需求显著下降,机组尺寸和重量相较于第一种方案降低约50%。目前,世界领先的微型燃机制造商主要有美国的Capstone Turbine Corporation公司[22]、Flex Energy公司[23],中国的新奥动力[24]等,在它们的最新产品中均采用发电机与涡轮的同轴方案。

4.3 同轴方案功率变换器设计难点

同轴方案是微型燃机发电系统的未来发展趋势,但因此也对在该系统架构下的电能变换装备提出高要求。高速发电机需要配合高频的功率变换器将发电机输出的1 000~3 000 Hz高频电力转换为逆变侧50/60 Hz工频电能。尤其针对机侧的高速整流器,其控制基波频率较高,在器件的选型、拓扑结构、输出谐波的控制等各个方面都有较高的要求,另外对变换器整体有较高的尺寸、重量、效率以及可靠性要求,其设计难点如下所述。

4.3.1 高频功率变换器的高质量输出波形控制

出于效率和功率密度的原因,用于微型燃机的高速发电机一般选用永磁电机。而高速电机绕组电流和铁心中磁通交变频率很高(>600 Hz), 会在电机绕组、定子铁心以及转子中产生较大的高频附加损耗。同时,对于高速永磁电机,其转速一般在40 000 r/min以上,电机转子与气隙高速摩擦,在转子上造成的摩擦损耗会远大于常速电机,会进一步造成转子发热严重。除此之外,由于定子开槽与绕组非正弦分布引起的空间谐波以及与功率转换器PWM产生的电流时间谐波也会在转子中产生较大的涡流损耗。由于转子体积小,且散热条件差,会给转子散热带来极大困难。而在转子温升过高的情况下,永磁体易发生不可逆的退磁。

针对高速电机的散热问题,需要功率变换器进行输出电压/电流的谐波分量控制。针对此问题,一方面电机侧的功率变换器需要采用更高的开关频率或通过三电平的技术来降低输出调制电流的THD,除此之外,一般还需要采用LC输出Sine滤波器对谐波进行控制。LC输出Sine滤波器的引入增加了新的谐振频率,容易和调制的谐波一起造成系统谐振,从而使得控制不稳定。因此,如何实现高开关频率变换器的高质量输出波形控制成为本领域的研究难点之一。

4.3.2 变换器的小型化设计

微型燃机发电系统较其余替代发电系统的最大优势之一在于其功率密度高,体积小。作为微型燃机发电系统的重要部件,如何将用于高速发电机驱动的高频功率变换器进行小型化设计同样是本领域研究重点。

4.3.3 整机发电系统高效化设计

效率作为整个发电系统最重要的指标之一,如何综合优化高速电机+高速整流器+AFE 并网逆变器的系统效率也是值得关注的重点。如何从功率变换器的拓扑选择、功率器件设计选型、无源滤波器的设计集成、高速电机最优控制等方面进行综合量化评估将是实现微型燃机发电系统高效化的关键。

4.3.4 功率变换器的EMC设计

用于微型燃机发电系统应用的高频功率变换器一般会采用更高的开关频率以降低输出电流谐波,从而减轻高速电机的转子发热问题。宽禁带半导体的应用为功率变换器的高速开关提供了可能,但同时,由其引入的高dv/dt、高di/dt、高共模电压也为系统的EMC设计提出了新的挑战。

4.3.5 高速电机的控制技术

由于电机体积和转速的限制,微型燃机系统采用的高速发电机一般是通过无速度传感的方法进行控制,要求电机在高速运行时控制平稳、转矩脉动小,从而降低系统的振动和噪声。另外,采用了空气轴承的高速发电机对电机加速和减速的动态性能有严格的要求以提高轴承的寿命。除此之外,一些先进算法的集成(如无速度传感器算法、转子温度在线监测算法等)对控制器的算力也是一个考验。因此,先进的运动控制也是本领域的重点研究方向。

5 微型燃机中功率变换器研究现状

5.1 功率变换器拓扑研究

微型燃机的功率变换器输入为高频交流,输出通常为工频交流,因此为典型交交(AC-AC)变频系统。针对微型燃机应用的AC-AC变换器拓扑可以分为以下三类:直流母线型变换器(DC link converter)、高频链接AC-AC变换器(High frequency link converter, HFLC)和循环/矩阵变换器(Cycloconverter/matrix converter)。其中HFLC拓扑目前还仅仅处于概念状态,因此这里不再展开描述。

5.1.1 直流母线型变换器

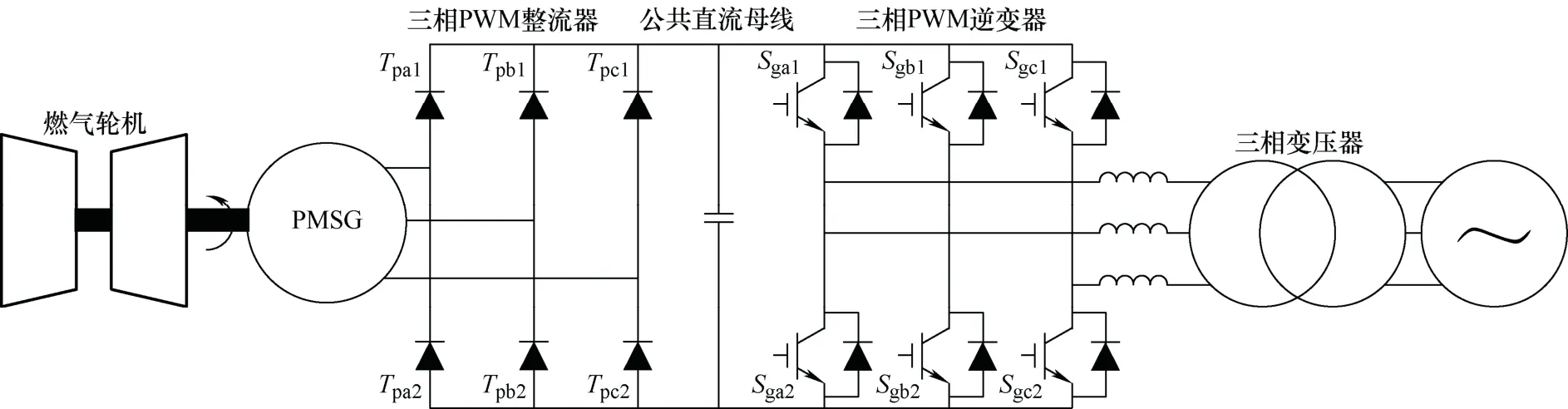

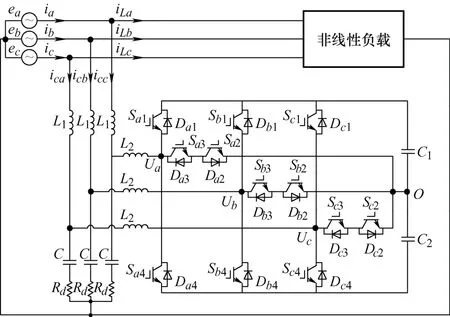

要实现高频电能到工频并网的双向功率流动要求,必须采用电力电子变换装置改变电流特性,微型电机的电控系统一般采用的电路拓扑结构为AC-DC-AC的方式,在起动阶段,永磁发电机工作在电动机模式,此时电控装置从直流侧获取电能将其转化为高频电能供给给高速永磁发电机,在系统达到正常工作状态后,即永磁发电机工作在发电机模式下,此时电力电子装置又需要将高频电能转化为工频信号输入电网,这要求电力电子装置开关完全可控且能够灵活调整功率流向,一般微型燃机并网转换器的原理示意图有两种,如图4和图5所示。

图4 微型燃机无源二极管整流电控器图

图5 微型燃机有源整流电控器图

由于成本和方案成熟度等方面的原因,在市场上多数商业化的微型燃机发电系统采用图4方案。但图4方案需要额外的辅助机械启动装置将燃机拖动至怠速状态再进行点火起动,增加了设备体积和复杂度。图5提供的方案更加灵活,因为其提供了启动动能,可以做到启发一体,现阶段很多学者正在进一步研究该方案。

5.1.2 循环/矩阵变换器

如图6所示,基于微型燃机应用的矩阵变换器拓扑通过去除母线无源部件的方式减小了变换器的尺寸、重量,提高了可靠性。然而,矩阵变换器主要的缺点是其需要可双向控制的功率开关器件,而目前这种器件大多是通过两个IGBT器件背靠背的连接。这往往会导致变换器更高的开关和导通损耗。另外,在AC-DC-AC的拓扑中,母线电容还可以作为与储能单元的功率接口,而针对矩阵变换器,这个特点则天然不具备。此外,在功率变换器中,如果没有任何的能量存储装置,任何一边的功率运行波动将会影响到另外一侧。

图6 矩阵变换器拓扑

5.1.3 其他新型变换器拓扑结构

陈志勇[25]提出了三电平NPC结构的变流器拓扑,该拓扑结构相对于两电平变流器来说,虽然直流侧开关数量和电容都增加了一倍,但开关单元的电压应力也相应减小到原来的1/2,而且三电平输出波形更接近正弦波,这意味着输出信号的谐波更小,可以有效降低电机的谐波损耗和转子的涡流损耗,其具体的拓扑结构如图7所示。

图7 三电平NPC结构的变流器拓扑

ZWYSSIG等[26]提出了四种不同的变换器拓扑如图8所示,并从开关损耗、控制复杂度、体积等各方面通过试验进行了测试与评价。从仿真模拟和试验测量结果来看,具有电压源型逆变器和模块换向的驱动系统具有最高的效率和最低的控制复 杂性。

图8 四种电力电子拓扑结构

KAMRUZZAMAN等[27]介绍了一种矩阵变换器的新架构如图9所示,该架构采用SiC MOSFET。与传统转换器相比,该架构可降低纹波和EMI。试验中使用矩阵转换器控制PMSG,证明了矩阵转换器 相对于传统电力电子拓扑结构确实能够降低CM泄漏电流和CM电压。

图9 矩阵转换器

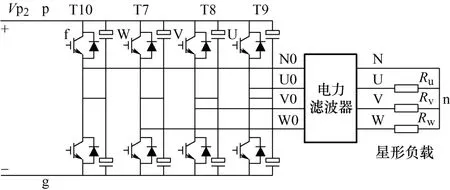

耿加民[28]基于SVPWM提出了四桥臂逆变器设计方法,基于模糊控制理论研究了直流降压斩波器,基于电路分析与计算提出了电力滤波器设计方法,并将燃机控制与电力变换系统融为一体。试验结果表明该系统工作稳定可靠、性能优良,具有重要的理论和工程应用价值,四桥臂逆变器如图10所示。

图10 四桥臂逆变器

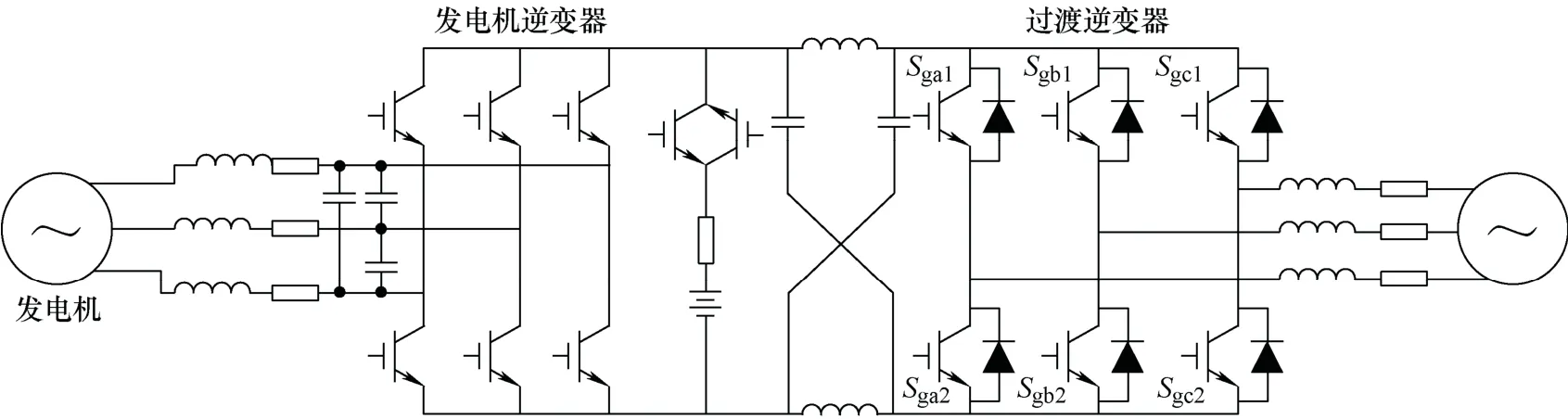

ROGERS等[29]提出了一种新的用于串联混合动力汽车的电力电子电路拓扑结构。与现有的背靠背电压源逆变器(Voltage source inverter, VSI)HEB拓扑不同,新的背靠背Z源逆变器拓扑能够解耦直流链路每一端的电压电平。这种显著的改进可以进一步优化发电机逆变器的运行,减小直流链路电容器的尺寸,并降低发电机谐波。文章讨论了现有拓扑的升压特性和常见的直流母线电压特性,以及如何使用建议的拓扑来克服这一点。通过对牵引逆变器开路和直通开关状态的协调控制,与发电机逆变器相比,Z源网络能够在牵引逆变器处保持不同的直流母线电压,仿真结果验证了该拓扑网络的优越性,其电路拓扑如图11所示。

YU等[30]提出了由耦合整流器和逆变器共用一条支路组成的五支路反向变换器馈电感应电机驱动器。相对于传统的反向转换器,当一个分支发生故障时,这种拓扑有更高的容错性。但是这种系统带来了控制更复杂的问题。此外,整流器和逆变器之间固有的直流母线电压分布限制了系统的性能。较差的直流母线电压利用率使整体的性能进一步降低,于是作者提出一种新的零序信号计算算法,实现整流器和逆变器的独立控制,提高电压利用率,通过仿真验证方案的有效性,其五支路变换器拓扑如图12所示。

图11 背靠背Z源拓扑

图12 五支路变换器拓扑

综上所述,虽然经过不断改良,微型燃机拓扑结构的各项技术指标都有了明显提升,但现阶段的两电平类变换器仍然存在谐波大、损耗大、控制复杂、体积较大等问题。未来随着器件成本和体积的不断降低以及控制技术的发展,多电平变换器可能会成为微型燃机功率转换装置更好的选择。而矩阵变换器由于其控制复杂、无储能吸收等问题很难用于本领域。

5.2 器件类型选择

控制器电路中的开关长时间工作在高频状态,对电路的效率、稳定性都是非常大的考验,传统的Si半导体器件由于自身材料的限制,在高频工作状态下,开关损耗和导通损耗都会急剧增加,且长时间处于高频开关状态导致稳定性不足也容易出现安全问题,无法同时兼顾高效率和高功率密度的发展需求[31]。

史方圆[32]以及李杰[33]都强调了第三代宽禁带器件作为逆变器开关器件的优势。这两种宽禁带半导体在提升效率、减少开关损耗、提升功率密度方面都有常规Si-MOSFET不可比拟的优势,但是在应用方面仍然存在一些难以解决的问题,如门限电压较低、驱动能力要求高,开通桥臂串扰明显,工艺不成熟等问题,如果想使用宽禁带半导体作为逆变或有源整流电路的器件,则必须重新设计与之匹配的驱动电路。

文献[34]研究了采用SiC-MOSFET提高三相并网逆变器功率密度的可能性,比较了沟栅SiC-MOSFET、平面栅SiC-MOSFET和Si-IGBT的静态和动态特性,估计了平面栅SiC-MOSFET逆变器、沟栅SiC-MOSFET逆变器和Si-IGBT逆变器的效率性能,并与提高开关频率进行了比较。最后,用10 kW逆变器样机对这些结果进行了验证,得出与Si-IGBT逆变器相比,平面式SiC逆变器的额定功率效率优势从10 kHz开关频率下的0.14%提高到30 kHz开关频率下的0.57%,这归因于平面栅SiC-MOSFET的开关损耗更低。沟槽式SiC逆变器相对于平面式SiC逆变器的额定功率效率优势仅从10 kHz开关频率下的0.32%提高到60 kHz开关频率下的0.41%,主要是因为沟栅SiC-MOSFET的极低导通电阻。

图13a显示了两个SiC-MOSFET的漏源通态电压Vds与漏电流Id特性,以及175 ℃结温下Si-IGBT的输出特性(Vce与Ic)。

图13 两种SiC器件和Si-IGBT的静态特性图

图14a和图14b显示了两个SiC-MOSFET和Si-IGBT在175 ℃结温和600 V直流电压下的导通损耗Eon、关断损耗Eoff。Si-IGBT的开关损耗远大于沟栅SiC-MOSFET或平面栅SiC-MOSFET。

图14 SiC-MOSFET和Si-IGBT的导通与关断损耗

TOGASHI等[35]研究了使用SiC-MOSFET逆变器的直接转矩控制(Direct torque control, DTC)的永磁同步电机驱动系统的控制性能。在高速驱动器中,由于控制周期变短,死区时间效应增加。通过使用开关速度比Si-IGBT逆变器快的SiC逆变器,可以缩短死区时间,最终通过试验证明SiC-MOSFET器件确实能够提高控制性能,得到的电压误差性能指标如图15所示。

图15 不同器件逆变器下得到的电压误差

引入宽禁带半导体作为功率变换器的开关让系统以更高的开关频率运行以减少电流谐波是微型燃机中电力电子变换器的发展趋势,能够在一定程度上减轻微型燃机发热的问题,但同时也会引入更高的dv/dt、di/dt和共模电压,这会对整个系统的EMC设计带来更大的挑战。而针对微型燃机或高速电机系统使用宽禁带器件后EMC设计的研究较少,这将会是未来的重点突破方向。

5.3 散热结构

崔娜等[36]针对微型燃机板翅式换热器的结构和电机性能之间的耦合关系建立了多目标的优化模型,分析了两种设计方案下的换热器对微型燃机性能的影响,最后仿真结果表明微型燃机的散热效率主要是因为换热器压损而并非换热器效能,再对翅片结构进行优化改造之后,能够有效地提升微型燃机的散热效率和涡轮出功,板翅式换热器结构如图16所示。

图16 板翅式换热器结构

李岩学等[37]针对微型燃机的散热问题提出了一种利用烟气余热驱动喷射制冷进行燃机进气冷却系统,该系统通过喷射器将需要冷却的高温高压工作流体与蒸发器内的低压闪蒸气体吸入喷射器内混合,最后进入冷凝器与环境大气进行换热,该结构能够有效降低微型燃机的工作温度,从而提高微型燃机的发电效率,其冷却系统如图17所示。

图17 燃机余热驱动喷射制冷进气冷却系统

现阶段微型燃机由于其高转速、高功率密度、体积小等特点仍然存在导致散热空间小、散热难度高等问题,虽然通过改变换热器结构和换热方式可以有效增加微型燃机的热稳定性,但长时间高转速运行仍然会对其效率造成不小的影响,且很难在散热性能、力学强度、设备成本三者之间寻求平衡,为了能够最大程度提升发电效率并延长机器使用寿命,未来可能会引入液冷、蒸发冷却等新的制冷技术,试验表明蒸发冷却技术制冷效果明显优于空气冷却和水冷,是未来高速电机冷却技术的重要发展方向之一[38]。同时,现有的冷却系统设计还未实现微型燃机、高速发电机、电能变换器三者的协同,因而在未来还有较大的优化空间[39-40]。

5.4 滤波器设计

为了实现微型燃机系统的低THD输出,一般还需要采用滤波器对谐波进行控制。LC输出Sine滤波器的引入增加了新的谐振频率,容易和调制的谐波一起造成系统谐振,从而使得控制不稳定。所以采用何种滤波器,以及如果使用LC滤波器在高频变换器应用中如何解决LC的谐振问题是一个值得研究的重点(有源/无源阻尼)。

朱成彪等[41]采用了巴特沃斯法近似设计LC低通滤波器如图18所示,该方法设计的LC低通滤波器能够使谐波畸变率下降90%左右,相对于传统设计方法有着非常大的提升,但仅限于三阶及以下的滤波器设计,超过三阶之后其数学模型会变得极其复杂。

图18 巴特沃斯法设计近似设计的LC低通滤波器拓扑

翟艳强[42]设计了一款基于三电平T型电路拓扑的LCL滤波器,T型三电平拓扑相较于NPC三电平电路减少了许多钳位二极管,功耗低,可集成。运用该LCL有源滤波器不仅能够对相线上谐波及无功电流进行补偿,还对中线上电流有着良好的补偿效果,且相对于L型滤波器,具有电感小、体积小、高频谐波抑制效果好等优点,适合用于高频控制器场合,如图19所示。

微型燃机功率变换器的滤波器设计的难点主要在于不断变化的工作温度与负载情况会使整个系统的工作状态处于动态变化中,谐波频次并不固定,而传统无源滤波器只能消除固定频次的谐波,导致输出不稳定。如何提高滤波器的动态追踪能力或整体滤波性能是该领域未来的重点研究方向之一。

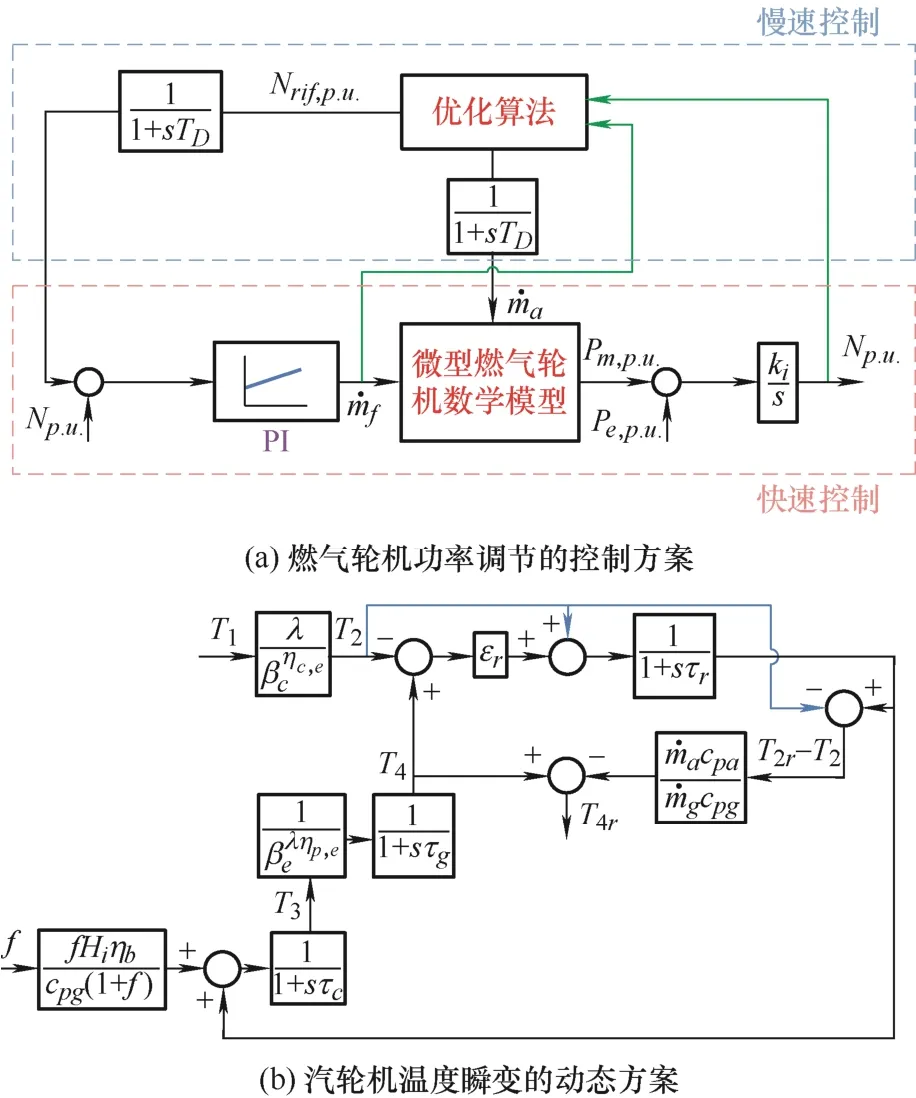

图19 三相三电平有源电力滤波器的拓扑结构图

5.5 变换器控制方法

微型燃气轮机发电系统控制包含微型燃气轮机转速控制、启动控制、永磁发电机控制以及温度控制等4部分,微型燃气轮机发电系统整体控制框图如图20所示,微型燃气启动时需要有良好的控制算法保证启动响应足够快,正常工作时轮机带动发电机发电,通过控制保证整流器和逆变器“AC-DC-AC”变换为工频交流电时的谐波尽可能小,抗干扰能力尽可能强[43]。另外微型燃机整体的温升也需要实时控制以保证微型燃机时刻以最大效率正常工作,避免过温引起的设备老化和受损。最终的控制目标是微型燃机在不同工作模式及突然扰动下均能维持输出电流电压与频率的恒定并保证较低的谐波干扰。

图20 微型燃机发电系统整体控制框图

5.5.1 启动控制

针对微型燃机启动响应慢的问题,占文涛等[44]建立了以电压型双向脉宽调制(Pulse width modulation, PWM)变换器为功率变换装置的起动/发电控制模型。微型燃气轮机发电系统起动时采用矢量控制;发电运行时采用电压外环-电流内环的双环PWM整流控制。通过试验仿结果得出,起动时高速永磁同步电机(Permanent magnet synchronous generator, PMSG)采用矢量控制比速度开环控制性能更优,减少了起动时间并满足快速起动的要求;发电运行时与二极管整流相比PWM整流能使交流侧电流跟踪发电机的感应电动势功率因数约为1,降低了发电机侧的电流谐波。李艳明等[45]同样也采用了双环PWM整流启动控制方式,除此之外其团队通过实现转速和排气温度的分别控制提升了微型燃机系统整体工作效率。

5.5.2 永磁同步电机控制

微型燃机是靠其内部的永磁同步机系统进行软启动的,而在永磁同步机控制系统中,空间电压矢量调制(Space vector pulse width modulation, SVPWM)是其主要的控制方法之一,不过该方法存在着计算工作量大、损耗大、响应慢等缺点。

闫士杰等[46]针对目前SVPWM算法存在计算工作量大的缺点,提出了一种新型的快速SVPWM控制算法。该算法无需进行复杂运算,只需要进行简单的比较和普通运算,就可完成扇区判断和矢量作用时间的计算,解决了常规SVPWM算法中由于三角函数计算量大而带来的系统性能下降问题。将该算法在100 kW微型燃机软启动系统中进行了试验,并与常规SVPWM算法的通用变频器比较,其结果表明,在启动快速性等性能方面,均优于常规的SVPWM算法。

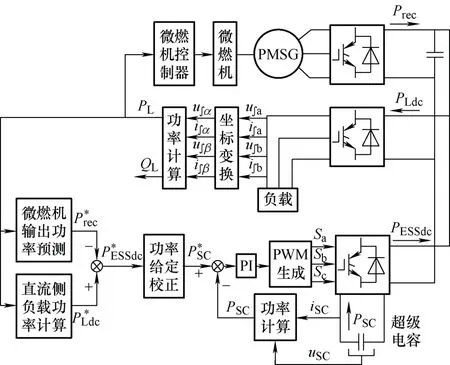

微型燃机输出功率响应较慢,容易造成微电网冲击性负载问题,为了解决微型燃机输出瞬时功率不足的问题,王帅等[47]提出了冲击补偿的瞬时功率快速控制方法,通过微型燃机发电机组自身功率响应预测进行瞬时补偿功率控制,基于超级电容储能单元的高功率动态响应弥补微型燃机输出功率动态响应低的不足,使系统实时处于瞬时功率平衡状态,保证直流母线电压的平稳,增强微型燃机发电系统对冲击性负载的适应能力,快速补偿系统框图如图21所示。

ZHAN等[48]建立了微型燃气轮机的简化模型以及永磁同步电机(PMSG)和电网侧变流器的数学模型。网侧变流器采用基于电网电压定向的矢量控制策略,PMSG侧变流器采用基于转子磁通定向的矢量控制策略,实现了微型燃气轮机发电系统启动控制策略的建模与仿真。仿真和试验结果验证了控制策略的有效性。

图21 瞬时功率快速补偿控制系统框图

闫士杰等[49]在空间电压矢量脉宽调制(Space voltage vector pulse width modulation, SVPWM)线性调制的基础上,提出了一种过调制控制策略。该控制策略将整个控制区域按照调制系数的大小分成三种工作模式:线性调制模式、过调制模式Ⅰ和过调制模式Ⅱ。试验结果表明,SVPWM过调制控制策略的直流侧电压利用率比常规SVPWM提高了10%,系统的加速时间缩短了25%。

YU等[30]建立了基于单轴微型燃气轮机变速控制模式的瞬态模型,在微电网中通过PSCAD/EMTDC仿真研究了微型燃气轮机的性能,特别是不同负载下的负载跟踪能力和调速过程。仿真结果验证了微型燃气轮机良好的负载跟踪能力,并证明了微型燃气轮机在变速控制模式下工作的良好性能。LI[50]通过结合PID和dq控制法也实现了控制永磁同步电机的速度和直流电压。仿真结果表明,该控制方法在微型燃气轮机上取得非常好的控制效果,整个系统能够满足负载功率需求。

5.5.3 转速控制

目前使用的微型燃气轮机暂态模型遵循定速转子控制,与真实的微型燃气轮机不匹配,实际微型燃机可能以以下两种速度控制模式运行:恒速控制模式和变速控制模式。与恒速控制模式相比,变速控制提供了更高的燃油效率。

邓玮等[51]以及曲娜[52]都提出了基于模糊控制的转速控制系统,加入了模糊控制的微型燃机系统在遇见扰动时其响应速度和控制效果均优于传统PID控制算法,能够有效提升系统的抗干扰能力以及动态响应能力,另外闫大朋等[53]设计了一种新的神经网络PID控制器作为主控制器,通过神经网络所具有的任意非线性表达能力,可以通过对系统性能的学习来实现具有最佳组合的PID控制,确保系统的稳定性、快速性和准确性,大量的仿真证明,该算法具有良好的控制效果;张春有等[54]则引入了BP神经网络算法来进行解耦控制,结合传统的PID控制,提出了一种新的置解耦网络于调节器之前的BP神经网络解耦控制算法,仿真及试验结果表明该控制算法具有良好的控制效果。

马草原等[55]基于系统辨识理论,提出根据现场所采集的输入(燃料流量)-输出(控制转速)数据,利用变遗忘因子最小二乘算法(Variable forgetting factor least squares algorithm, FFLS),对微型燃气轮机转速控制系统进行了离线辨识,并基于辨识模型,设计了自适应广义预测器,如图22所示。当系统负荷发生突变时,燃料流量响应迅速,转速控制超调量小,拥有很好的鲁棒性和追踪效果。

图22 基于PSO的自适应广义预测控制图

针对微型燃气轮机这种多变量、非线性的复杂系统,采用常规的控制方法仅能在其稳定运行时有较好的控制效果,而在负荷变化或特定工作点运行时,由于多种耦合限制的存在,往往难以取得令人满意的控制效果。文献[56]基于微型燃气轮机发电系统的动态特性,在仿真平台上建立了含微型燃气轮机及发电系统完整的数学模型,并在模型中加入了可变论域自适应模糊PID(比例、积分、微分控制)控制环节,在燃气轮机孤网带载运行状态下,研究了燃气轮机的转速、燃料量、排气温度和机械转矩等动态特性。试验仿真结果表明,当负荷突变时,转速能够快速达到稳定且超调量不超过1.9%,燃料量在满载时能维持在1 p.u.附近,满足燃气轮机运行要求,具有稳态性能好、动态响应快和鲁棒性强的优点,模糊PID控制与仿真试验框图如图23所示。

CAMERETTI等[57]从电力负荷变化引起的瞬态发展的角度,对一台运行在回热循环中的30 kW热电联产微型燃气轮机进行了研究。结果由燃油供应规律以及旋转和静止部件的响应延迟确定。该文提出了一种通过改变负荷来降低油耗的优化方法。所采用的控制策略能够通过一个简单的PI控制器确定转速的最佳值以及进气和燃油质量流量比,功率调节控制如图24所示。

图23 模糊控制方式框图

图24 转速及油耗控制框图

王静等[58]通过联合控制方式建立转速控制系统和透平入口温度限制系统的联系,保障微型燃机的安全性和系统使用寿命,其启动控制方式也采用了透平入口温度和转速的双目标参数控制,通过试验仿真证明该方法有着良好的控制效果,能够优化机组的动态性能。

段建东等[59]对实际系统中负载扰动引起的转速波动大、控制器动态调节时间长的问题,提出负载前馈控制。仿真和试验结果证明了所提微燃机控制器设计和验证方法的正确性和有效性,负载前馈控制明显提高了转速控制器抗负载扰动的性能。

邓玮等[60]给出一种基于燃机转子转速的模糊控制方案,针对发电用微型燃机,提出一种直接型模糊自适应H∞控制策略,对于给定的干扰,该方法的抑制水平、燃机转速均达到了理想的控制性能。仿真结果表明,直接模糊H∞控制对燃机转速控制系统达到全局稳定,具有很好的控制效果。

微型燃机系统控制现阶段的难点在于控制对象多且关系复杂、动态响应差、控制稳定性不高,针对这些问题,多数的控制策略都引入了模糊控制算法或多目标优化算法,智能优化算法的引入可以实现更好的动态响应性能和实时跟踪能力,但不可避免地增加了系统的控制复杂度。未来随着算法所需硬件成本的低廉化和简单化,引入学习和调整能力更强的深度学习和机器学习算法将会进一步提升微型燃机的控制性能,甚至能够提前预测并做出 调整。

6 微型燃机高频功率变换器市场调研

表3列举了被应用于微型燃机发电的变流器主要厂商。其中中国台湾的Delta和丹麦Danfoss作为世界知名的通用变频器厂商,其旗下的通用变频器产品经常被改装应用于微型燃机发电的场合(基波频率提高+额外设计LC滤波器),但作为其公司的非主营业务,他们对于这种定制化的应用重视程度往往不够,因此改装服务一般由本地的技术团队完成,服务响应慢,且整机匹配运行效果较差(体积大,效率低)。其优势是品牌较好,产品成熟度很高。

加拿大的Ballard、英国的Bowman和美国的Capstone作为传统的微型燃机系统集成商,也会自研用于微型燃机发电的功率变换器系统。但作为系统集成商,其对变流器系统的更新换代速度取决于他们整机系统的技术迭代速度。因此这些公司开发的变换器系统还采用较为落后的电路拓扑、较传统的功率器件和控制方式,在变换器产品上对先进技术的开发投入不足。

表3 国内外高频功率变换器主要厂商

德国的KEB公司和美国的Oztek公司属于定位高速变频驱动应用的中小型科技公司,技术开发实力较强,其产品在业界具备一定的声誉。作为成立几十年的中小型公司,其产品更新换代速度较以上传统企业快,但针对新型功率变换技术如宽禁带半导体和新型拓扑方面的技术投入还略显不足。

瑞士的Celeroton和中国的Zinsight公司均属于初创型公司,其产品定位面向高速电机控制领域,产品更新迭代速度均比较快,如表4所示。其中Celeroton公司作为瑞士苏黎世联邦理工(Eidgenössische Technische Hochschule Zürich, ETH)电力电子研究所孵化的企业,主打高速和超高速的电机驱动,产品主要覆盖20~50 kV·A的低功率应用范围。其产品多采用两电平、三电平和PAM拓扑,其中一些也采用了SiC MOSFET新型器件,技术先进性高,产品性能较好。

表4 针对某型号燃机系统国内外厂商方案对比

7 总结与展望

微型燃机因其尺寸紧凑、重量轻、排放低、电力成本低、运行可靠等优点未来将会在更多的领域得到应用,特别是在某些交通设备中,微型燃机有着其不可替代的作用和优势。

微型燃机系统中最核心的结构之一就是功率变换器,功率变换器性能的好坏将直接影响微型燃机的整体工作效率,随着功率器件和控制技术的发展,微型燃机的功率变换器性能也得到了进一步的 提升。

在功率变换器拓扑结构方面,基于传统的背靠背AC-DC-AC变换器演变出了许多各方面性能更加优秀的拓扑结构,这些结构基本都能够满足现阶段微型燃机的电能变换和功率输出需求,但仍然存在着经济性差、可靠性不足等问题,未来随着器件成本和控制技术的发展,多电平变换器可能会成为微型燃机功率转换装置更好的选择。

在功率变换器器件方面,随着宽禁带半导体器件的成熟使用,极大地提升了微型燃机功率变换器的开关频率、可靠性与稳定性,但同时也会引入更高的di/dt,这会对整个系统的EMC设计带来更大的挑战。而针对微型燃机或高速电机系统使用宽禁带器件后EMC设计的研究较少,这将会是未来的重点突破方向。

在功率变换器控制方面,微型燃机系统控制现阶段的难点在于控制对象多且关系复杂、动态响应差、控制稳定性不高,针对这些问题,多数的控制策略都引入了模糊控制算法或多目标优化算法,智能优化算法的引入可以实现更好的动态响应性能和实时跟踪能力,但不可避免地增加了系统的控制复杂度和计算量,未来动态控制性能更优秀的机器学习和深度学习算法的引入将会给微型燃机的控制策略带来更多可能。

除此之外,微型燃机在散热结构、滤波器设计等方面也有了更加多样化的选择,可以针对特定的使用环境和需求选择不同的方案,最大程度地提升微型燃机的性能。

但现阶段微型燃机仍然面临着效率较低、散热能力差、控制不灵活、寿命短等各种问题,这些问题在一定程度上制约了微型燃机的应用范围和性能,随着越来越多先进控制手段和结构、材料优化的应用,为微型燃机性能的进一步提升创造了可能,在新能源时代下拥有着不俗的发展潜力。