龙口水电站调速器电气控制系统改造

赵远新 褚红伟 武 杰

(1.黄河万家寨水利枢纽有限公司电站管理局,山西 忻州 036412;2.山西支点科技有限公司,山西 太原 030012;3.国网山西省电力公司电力科学研究院,山西 太原 030001)

龙口水电站位于黄河北干流托龙段(内蒙古托克托至龙口)尾部,是黄河万家寨水利枢纽的配套工程。电站共装有4台单机容量100MW的轴流转桨式水轮发电机组和1台单机容量20MW的混流式机组,5台水轮机调速器系统均为WDST型产品。机组按照单元接线方式以220kV电压等级分别接入山西和内蒙古电力系统。

1 改造前调速器控制系统存在的问题

调速器是水电机组的重要设备,其自动化程度及控制性能高低直接决定着发电机组效率及稳定性[1]。龙口水电站1~4号机组调速器原有控制系统采用长江控制研究所设计生产的WDST型产品,投运以来总体运行状态良好。但随着运行时间的不断增加,突出存在以下问题:

a.系统投运时间为2009年,已使用10年有余,电气控制部分使用时间临近电子元件的可靠使用寿命,且近两年连续发生过多次核心模块故障。

b.控制器、触摸屏等核心产品相继停产,原型号备品备件采购困难,采购周期长,换型成本较大。

c.现有控制器模拟量输出通道有限,无法满足机组涉网试验接线需要。如机组一次调频、调速器模型参数试验均需要临时配置扩展模块并修改在运程序,相应维护工作量增加。

d.现有控制器因通信接口配置问题,调试笔记本接入和触摸屏通信存在接口矛盾,无法在不影响触摸屏通信的前提下,进行调试笔记本监视运行和试验数据采集。

e.现有电液转换部件电液比例阀驱动板模拟电路上集成了导叶桨叶信号调零调幅、补偿信号、震动分量以及放大倍数的调整功能,这些信号均需要借助现场经验及辅助测量通过模拟变阻器调整,无具体量化值参考,调整后易发生偏移,不便于维护和问题查找[2]。

依据现场运行维护情况可以看出,现有调速器电气部分存在核心元器件老化、系统接口配置方式落后以及试验维护辅助手段不足等系列问题,应当择机进行改造升级。下面以4号机组调速器电气控制系统改造为例,摘要叙述改造要点。

2 新型调速器控制系统选型与设计

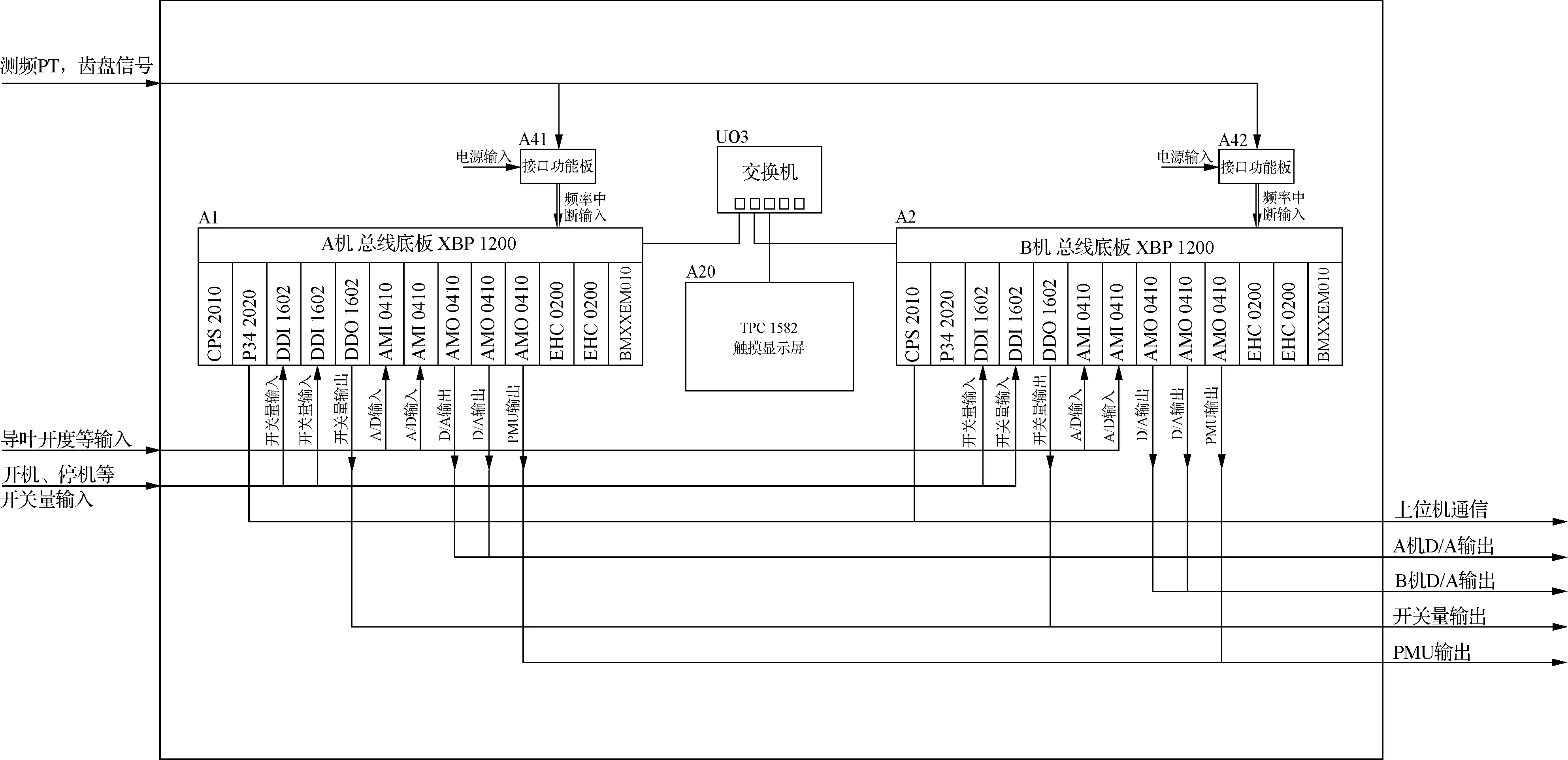

新型控制系统设计和元器件选型以通用性和实用性为原则,在旧型系统控制原理基础上,针对系统存在的各项突出问题开展系统设计。新控制系统调节器核心控制元件从原有的2003系列可编程计算机控制器升级至M340系列模件组合,整体控制结构依然采用A、B机完全独立的交叉冗余配置,原理框图见图1。A、B自动调节通道拥有各自独立的电源、I/O、测频及模入通道,开关电源、测频通道、导叶传感器以及电液转换单元,以交叉冗余方式分别接入A机和B机。

图1 新型调速控制系统原理框图

3 新型调速器控制系统特点

3.1 电液转换核心部件升级

电液转换部件作为调速器控制系统电气部分与机械部分的关键衔接点,其转换精度及工作稳定性对系统运行尤为重要。本次改造将原有4WRBA10 E64型比例阀升级更换为4WRPEH10 RC型伺服电磁阀,新型伺服电磁阀自带内置电子线路驱动器,省去原有外部驱动板配置,原有烦琐的参数整定方式由驱动板模拟量调节转变为触摸屏数字整定,既消除了模拟量参数容易发生漂移的弊端,又使这些关键参数有迹可循,便于记录。

3.2 变送器、传感器配置及型号调整

a.目前多数水电站一般采用开度调节模式,由机组监控系统实现功率闭环调节。由于调速器功率闭环模式具有更快的响应速度和更小的超调量,所以该种调节方式仍然作为主备用调节方式[3]。原调速器控制系统双机共用一台功率变送器,考虑信号回路的独立性及冗余备用,本次改造将功率变送器一增为二,互为备用。

b.将原RMF-2C8P90型位移传感器更换为RMF-B18P90型号,桨叶开度反馈回路由原来的4~20mA转0-10V,变为现有的0~10V信号直接输出至对应模拟量输入通道,化繁为简,省去了信号转换环节,进一步提高了系统工作稳定性。

c.将原有的两套LWH900型拉杆式位移传感器更换为EP00950MD341V01型磁致伸缩式位移传感器,新型传感器在各方向受力均匀,抗油污能力强。现场对传感器安装方式及接线略作调整,确保运行更加稳定。

3.3 通信方式优化

a.改造后的系统通过交换机连接同一网段的A、B调节器及触摸屏,调试电脑通过IP设置即可联机任一节点,从而方便完成监视运行、录波分析、程序调试及上传下载等常规维护工作。

b.原有与监控系统的通信采用触摸屏上送部分系统信息,通信协议中定义上传的系统信息相对偏少,不利于中控室监视运行及事故追忆。此次改造重新定制原有通信方式及通信协议,通过分时复用A、B调节器自带通信接口替代原有触摸屏串口,避免了中间环节,增加了信息传递的有效性。除此之外,在增加上送信息量的同时配置备用通信通道,为后期系统维护工作的开展奠定了有利基础。

3.4 人机交互界面功能丰富

触摸屏采用工业级人机界面TPC1582,主显画面见图2。人机界面内容十分丰富,主要系统信息以图形

方式显示在触摸屏上,其中包括以指针表形式显示的重要参数,如机组转速、水头信号、导叶开度、桨叶开度,以光字牌形式显示的系统状态量。在触摸屏上除了可以进行增减负荷、双机切换、参数调整、事件追忆、波形录制等常用操作外,还能够进行静特性、空载摆动及扰动、开关机时间测定等试验。

4 机组启动并网试验

经静态调试及动态调试,改造后的调速器各项性能指标均优于国标与行业标准,现举例说明如下。

4.1 静态试验

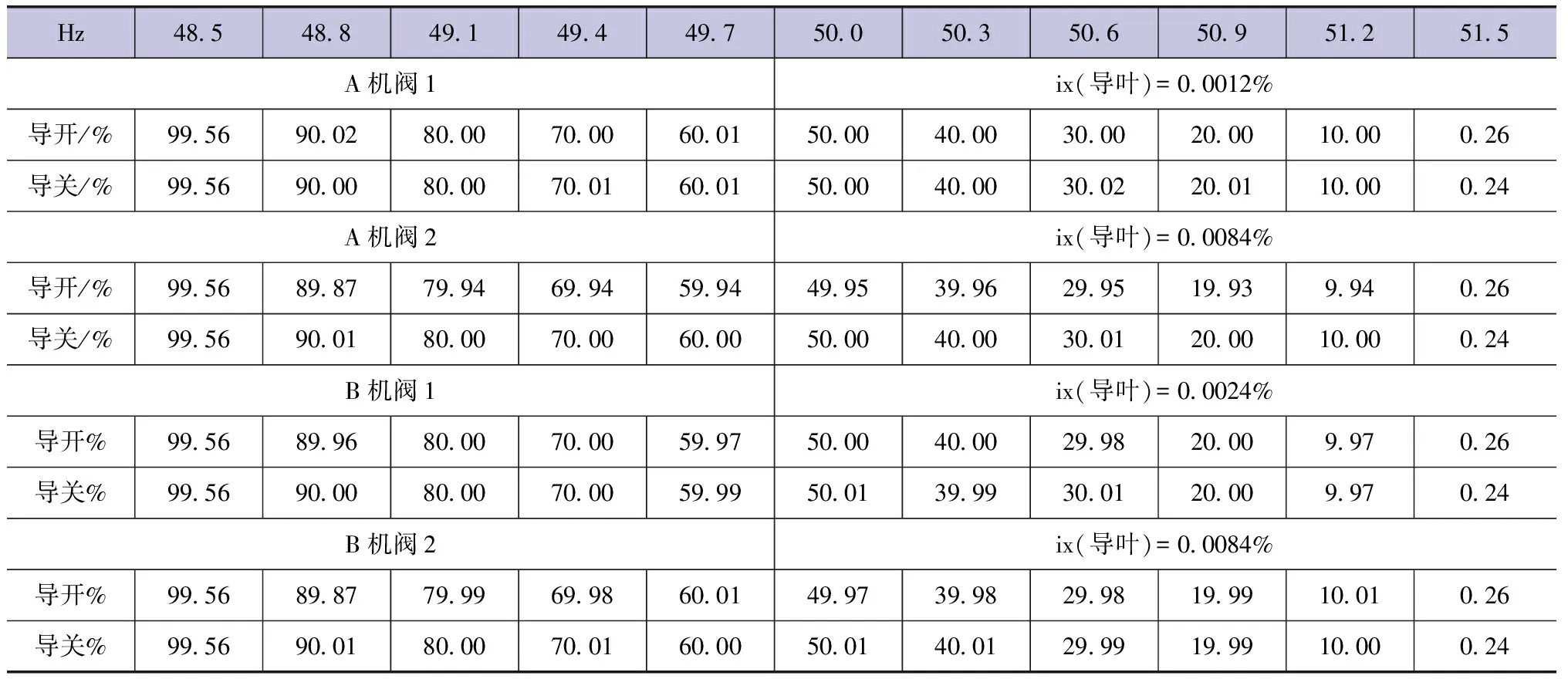

调速器置自动,模拟发“并网令”,投入静态试验功能,开度给定置50%,然后通过触摸屏升高模拟机频值至51.5Hz(或降低模拟机频值至48.5Hz)使接力器全关或全开,步进调节机频值使之按一个方向逐次改变0.3Hz,在接力器每次变化稳定后,记录该次模拟频率值和对应的接力器行程,开关方向全行程往返一次。调速器改造后的静态特性试验数据见表1。

表1 静态特性试验数据汇总

4.2 动态试验

4.2.1 空载摆动试验

空载摆动试验是指机组在没有带负荷的空载工况下运行,记录180s内机组转速波动最大值,用来检验水轮发电机组在空载工况下运转的稳定性和可靠性。根据调速器功能特点,此次空载摆动试验分为手动工况试验和自动工况试验。触摸屏具备专用试验画面支持数据记录和曲线录取,空载摆动试验相关数据见表2。

表2 空载摆动试验(单次测试时间180s)

4.2.2 空载扰动试验

空载扰动试验是在机组空载工况下人为向调速系统输入阶跃扰动信号,观测不同调节参数的动态品质,进一步确定机组运行最佳调节参数。在机组并网前,机组频率达到额定50Hz,通过对调节器施加扰动频率,上扰2Hz、下扰2Hz。实际通过频率发生器外加频率为上扰52Hz、下扰48Hz。调速器改造后的空载扰动试验数据见表3。

表3 空载扰动试验

4.2.3 甩负荷试验

水轮机组甩负荷试验目的是校验水轮机调节系统动态特性品质,考核机组已选定的空载运行参数在大波动调节过程中的稳定性和速动性,根据甩负荷时测得的机组转速上升率、转速最大值、接力器不动时间及调节时间等,检查系统在极端工况下的动态调节过程是否满足规程要求。调速器改造后的甩100%负荷动态特性试验数据见表4。

表4 甩负荷试验

2.依《水轮机控制系统技术条件》(GB/T 9652.1—2007)要求,调速系统接力器不动时间Tq<0.2s,甩100%负荷后,在转速变化过程中,超过稳态转速3%额定转速以上的波峰不超过两次,稳定时间不大于40s[5]。

5 结 论

系统原有问题在此次改造中全部得到解决,一段时间的机组试运行实践证明,新改造的调速器控制系统运行稳定、可靠,人机界面友好,操作方便,各项功能试验符合现行规程要求,应用效果较为理想,为后续机组相关改造奠定了良好基础。