纳米黏土与温拌剂对改性沥青流变特性的影响

常 哲

(河南省公路工程监理咨询有限公司,河南 郑州 450000)

引言

沥青改性技术作为改变沥青品质的直接方法,能够有效提高沥青的抗变形性能、抗疲劳性能以及抗裂性能。近年来,国内外学者在沥青改性方面进行了不少研究,总结出与未改性基质沥青相比,通过遴选合适的改性剂及掺量,加入改性剂会提高其物理性能和流变性能,但从工程应用角度而言,理想的改性剂应使沥青具有良好的高温、低温及水稳定等综合性能,同时也应具有良好的储存稳定性以满足运输储存需要。

温拌技术由于其降黏作用可增强沥青混合料的和易性、提升沥青路面施工质量,以及降低拌合站燃料消耗等优点得到了广泛应用。纳米黏土可以通过合适的表面改性,使其具备降黏特性,考虑到现阶段研究采用的纳米黏土种类繁杂,且表面改性工艺不尽相同,故需对沥青改性效果进一步研究。

1 原材料及试验设计

1.1 原材料

(1)沥青。采用PG 分级为PG64-28 的70#基质沥青,其主要技术指标均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的要求。(2)改性剂。①纳米黏土N1(35%~45%二甲基二烷基铵(C14-C18)表面改性处理的灰白色粉状蒙脱土,溶于水);②纳米黏土N2(35%~45%硬脂酰胺与0.5%~5.0%氨基丙基三乙氧基硅烷表面改性的灰白色粉状蒙脱土,溶于水);③RH 温拌剂(棕色液体,不溶于水)。

1.2 试验设计

试验以基质沥青为参照组,设计了三种不同改性剂(常用RH 温拌剂和两种表面改性纳米黏土N1、N2)制备的改性沥青,其中温拌沥青的掺量为1%、2%、3%、4%,纳米黏土改性沥青N1 和N2 的掺量均为3%、4%、5%,并分别对其流变性能进行对比分析。试验沥青制备首先将基质沥青进行加热,待其熔融至158~168 ℃时备用,然后将三种改性剂按设计掺量分别加入熔融沥青中,同时采用高速剪切机剪切混合300~600 s,剪切速率为2 000 r/min,最后依次对其开展流变特性测试。

1.3 试验方法

动态剪切流变仪(DSR)采用应力控制方式测定基质沥青及三种改性沥青的流变特性。测试温度范围为18~85 ℃(水浴加热),加载频率为1.59 Hz(10 rad/s)。采用车辙因子G*/sinδ、疲劳因子G*·sinδ以及PG 分级破坏温度进行高温、疲劳等性能表征。其中车辙因子试验试样直径为25 mm、测试板间隙为1 mm。疲劳因子试验试样直径为8 mm、测试板间隙为2 mm。

为模拟施工作业期间发生的短期老化,以及铺筑完成后继续发生的长期老化,分别采用旋转薄膜烘箱试验(RTFOT)、压力老化试验(PAV)两种老化方式进行模拟,并制备两种老化处理后试样。采用弯曲梁流变仪(BBR)蠕变试验对沥青的低温劲度和松弛性能进行评价,沥青试样尺寸为125 mm×12.5 mm×6.25 mm。测定8 s、15 s、30 s、60 s、120 s、240 s 时的挠度,并计算沥青蠕变劲度和蠕变速率。其中,蠕变速率为加载60 s 时沥青试样劲度变化速率,可由蠕变劲度-时间双对数坐标斜率得到。

2 流变特性结果

2.1 车辙因子

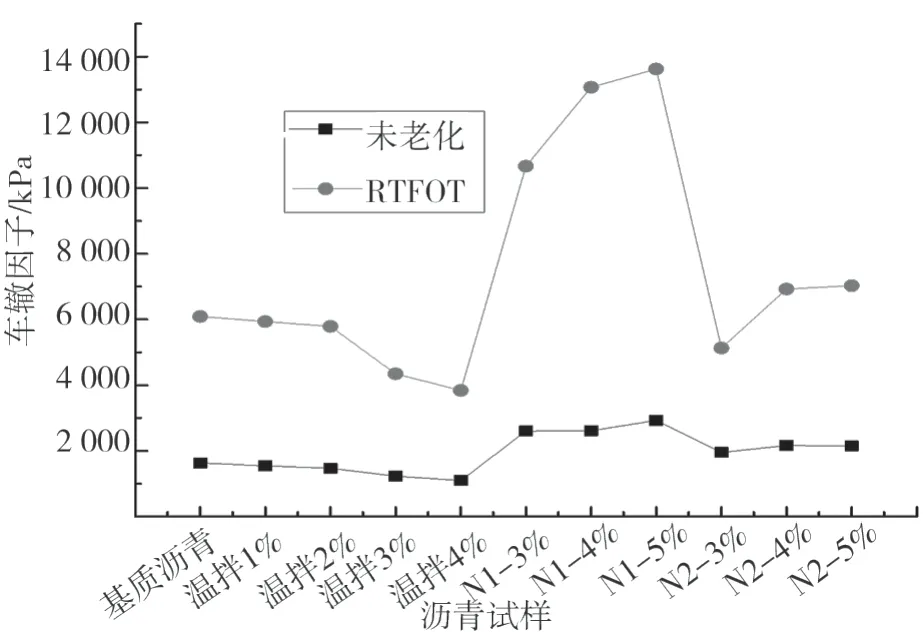

在Superpave 规范中,车辙因子可有效表征沥青高温稳定性,车辙因子越大,抗高温性能越好。对各掺量改性沥青进行未老化与短期老化(RTFOT)车辙因子测试,测试温度为64 ℃,试验结果见图1。

图1 车辙因子测试结果

根据图1 可知,对比老化前后沥青试样,不同改性剂车辙因子大小关系、改性沥青车辙因子随掺量变化规律相似。(1)车辙因子大小顺序。纳米黏土N1 改性沥青>纳米黏土N2 改性沥青>基质沥青>RH 温拌沥青。(2)随改性剂掺量变化规律。两种纳米黏土改性沥青均随改性剂掺量会增加而增大,温拌沥青随温拌剂掺量增大而减小。(3)根据SHRP 试验规程要求,在64 ℃条件下,沥青车辙因子应满足:老化前≥1.0 kPa、老化(RTFOT)后≥2.2 kPa。基于这两种条件,所有改性沥青试样在选定测试温度下均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求。

2.2 失效温度

车辙因子试验结果分析显示,改性剂对沥青高温性能具有一定影响。为进一步量化分析,采用温度扫描进行车辙因子测试,并将各试样失效温度(老化前车辙因子<1.0 kPa、短期老化后车辙因子<2.2 kPa 对应临界温度)测试结果见图2。

图2 高温失效温度测试结果

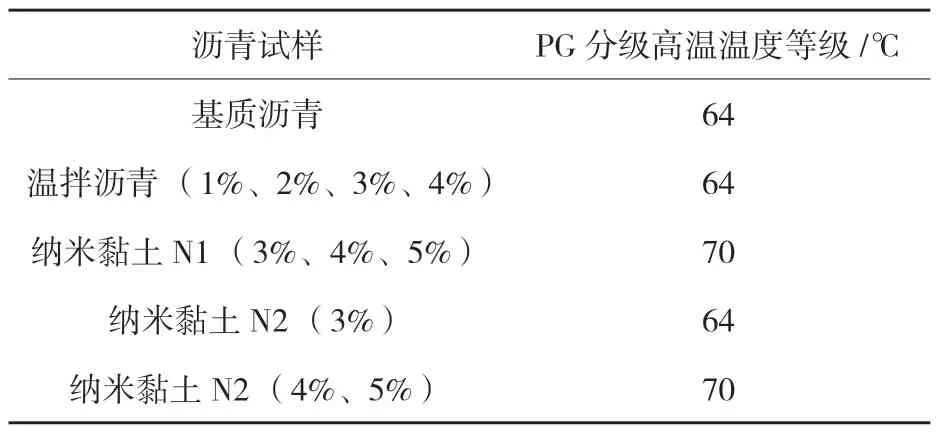

根据PG 分级划分标准,每6 ℃为一划分步长,各试样PG 分级高温温度等级见表4。

表4 各试样PG 分级对应高温温度等级

由表4 可知,高温时效温度与前述车辙因子变化规律一致。整体而言,纳米黏土改性剂可提高沥青PG 分级高温温度等级,由64 ℃提高至70 ℃。而RH 温拌沥青车辙因子虽然随着温拌剂掺量增大有所降低,但其仍与基质沥青保持相同的PG 分级高温温度等级。

2.3 疲劳因子

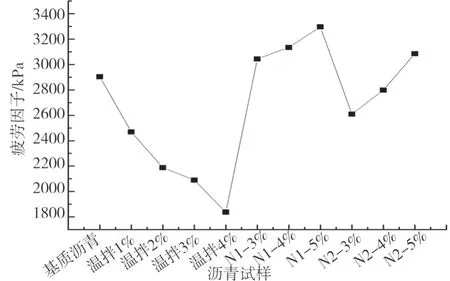

根据SHRP 研究成果,沥青疲劳因子越小,表明沥青疲劳抗裂性能越好。按照测试要求,采用DSR 测定短期老化(RTFOT)与长期老化(PAV)后各试样在25 ℃下疲劳因子,测试结果见图3。

图3 各试样疲劳因子测试结果

随着改性剂掺量增大,RH 温拌沥青疲劳因子逐渐减小,而两种纳米黏土改性沥青疲劳因子则逐渐增大。但当纳米黏土N2 改性剂掺量≤4%时,其疲劳因子仍小于基质沥青。表明温拌剂及4%以内纳米黏土N2 改性剂降低了沥青疲劳因子,预期对应改性沥青具有更好的疲劳抗裂性能。这可能是由于温拌剂和纳米黏土N2 改性剂与基质沥青发生化学反应的结果,改性剂使沥青硬度降低,弹性增加。

2.4 低温抗裂性

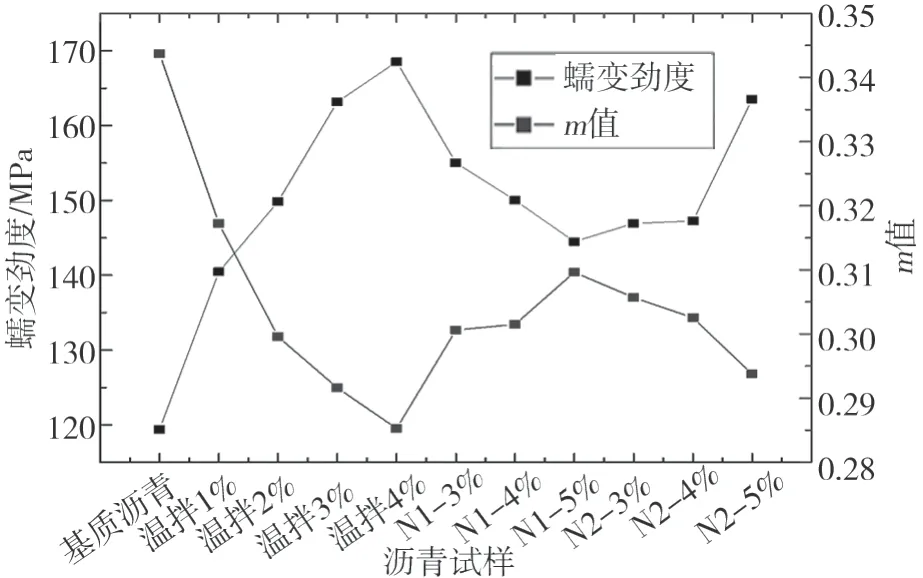

按照方案对各试样进行弯曲量流变仪(BBR)试验,结果见图4。

图4 BBR 测试结果

由图4 可知,随着改性剂掺量增大,RH 温拌沥青、纳米黏土N2 改性沥青蠕变劲度逐渐增大、m 值逐渐减小,纳米黏土N1 改性沥青呈现相反的变化规律。根据Superpave 规范,在试验温度下,蠕变劲度应≤300 MPa,蠕变速率值应≥0.300。因此,蠕变劲度的减小沥青受到拉应力减小,可降低低温开裂风险。对比发现,加入改性剂后,所有试样蠕变劲度均增大、蠕变速率值均减小。除3%、4%温拌沥青、5%纳米黏土改性沥青外,其它改性沥青试样均满足Superpave 规范要求。综合分析表明,温拌剂与纳米黏土对沥青低温抗裂性能具有一定不利影响。

3 结语

(1)两种纳米黏土显著提高了沥青车辙因子、失效温度,而RH 温拌剂则降低了上述指标,但其PG 分级仍与基质沥青保持一致。(2)RH 温拌剂与纳米黏土N2 降低了沥青车疲劳因子,纳米黏土N1提高了沥青疲劳因子,表明温拌剂与纳米黏土N2改性沥青具有良好的中温疲劳抗裂性能。(3)三种改性剂提高了沥青劲度、降低了蠕变速率值,表明改性剂均降低了沥青低温抗裂性能,但降低幅度有限。