水泥强度增长特性与水稳碎石连铺施工可行性研究

牛生锋,杨永富,张文虎

(1.山东省路桥集团有限公司,山东 济南 250021;2.山东省交通科学研究院,山东 济南 250031)

引言

在公路施工过程中,因水泥稳定碎石基层厚度较大,一般采用分层摊铺、分层碾压、分层成型施工工艺,在不断的工程实践基础上,开发了“双层连铺、分层碾压、一次成型”的施工工艺,该工艺可大幅缩短施工周期,节约养生及维护费用,但上下基层必须在水泥初凝时间内完成碾压,对施工组织要求较高,且横接缝较多,平整度较差。

1 水泥强度增长特性研究

水泥强度的形成过程是指水泥在水的作用下逐渐发展成为具有一定黏结和流动性能的可塑性浆体,即水泥浆。水化继续进行,流动性能不断下降,黏结性能不断增强,最后凝结硬化成为具有一定强度的石状体。

1.1 水泥浆稠度对凝结时间的影响分析

不同的用水量直接影响水泥浆的稠度,进而影响水泥状态变化的时间。采用P·O42.5 缓凝水泥,技术指标见表1。

表1 水泥技术指标

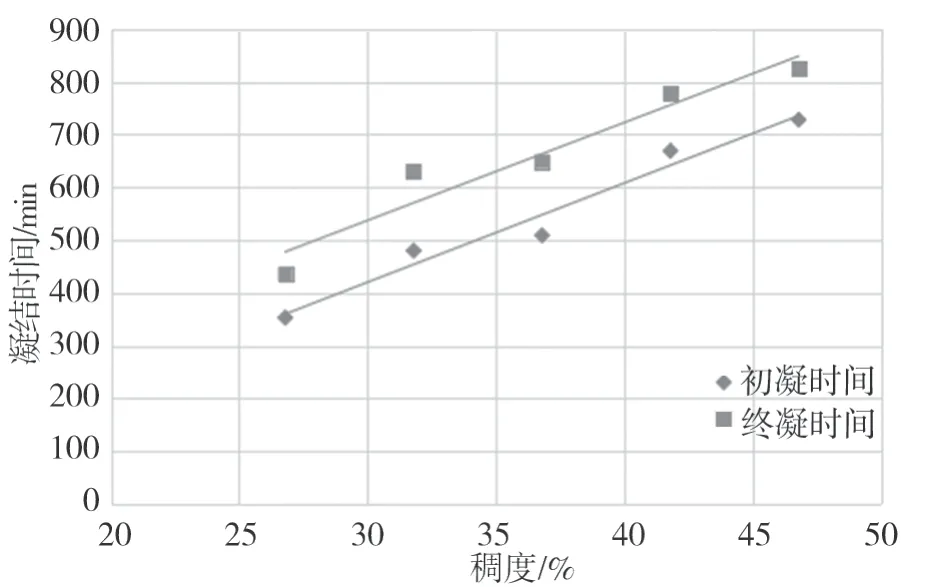

试验采用以标准稠度用水量为基准,5%水灰比为梯度逐渐增加用水量,调整水泥浆稠度方法,进行凝结时间试验,不同稠度条件下的水泥凝结时间见表2 和图1。

图1 水泥稠度对凝结时间的影响

表2 不同水泥浆稠度下的凝结时间

分析图1 可知,凝结时间与水泥浆稠度之间呈现较好的线性相关性,随水泥浆稠度的不断提高,水泥初凝和终凝时间大致呈线性增长。当水泥浆稠度达到46.8% 时,初凝时间约13 h,终凝时间约15 h,初凝时间和终凝时间几乎是稠度26.8%时的2 倍。在水泥稳定碎石混合料施工过程中,有效水灰比在62.5% 左右,根据凝结时间与水泥浆稠度的回归关系式可以推算初凝时间约为17 h,终凝时间约为19 h。

1.2 延迟时间对水泥强度特性的影响

水泥强度的影响因素包括水灰比、水泥的水化程度、矿物组成及含量、孔结构等,其中水灰比和水泥的水化程度为最主要的影响因素。不同因素对水泥强度的影响主要表现:(1)水灰比越大,水泥浆体孔隙越多,形成的水泥强度越低,研究认为水泥的抗压强度与水灰比具有良好的线性关系。(2)水化反应越充分,水化产物越能密实地填充水泥浆的孔隙且紧密地胶结在一起,水泥浆体的孔隙率较低,水泥的强度较高。(3)在水泥矿物组成方面,硅酸盐含量是决定水泥强度的主要因素,其中C3S决定了水泥28 d 强度,C2S 对水泥的后期强度起主导作用,C3A 对水泥早期强度有利,C4AF 对水泥的早期强度和后期强度均有贡献,这四种硅酸盐矿物的含量多少也按照各自的作用以不同的权重影响着水泥的强度发展和形成。(4)孔结构主要包括孔径及孔径分布,当水泥的孔隙率相同时,大孔径的孔隙占比越多,水泥的强度就越小,这也是在其他条件不变时,尽管孔隙率相同却得到不同强度的水泥的原因。而孔结构的形成主要与试件成型时的振动水平有关。

1.2.1 振动水平的选取

为了保证室内试验与现场施工条件具有最大程度上的拟合性,在进行试件成型时选择25 s、45 s 和60 s 作为振动时间,以此来表示振动强度的大小。对不同振动时间下成型的试件测试其压实度。试验结果显示振动25 s 成型的试件与96%的压实度近似;振动时间为45 s 和60 s 时压实度则分别与98%和100%近似。为与实际工程过程质量控制压实度(98%)标准相符,在进行延时振动对水泥砂浆和水稳基层混合料力学特性的影响分析时,选择振动时间为45 s 进行试件的成型,以最大限度地模拟现场施工条件。

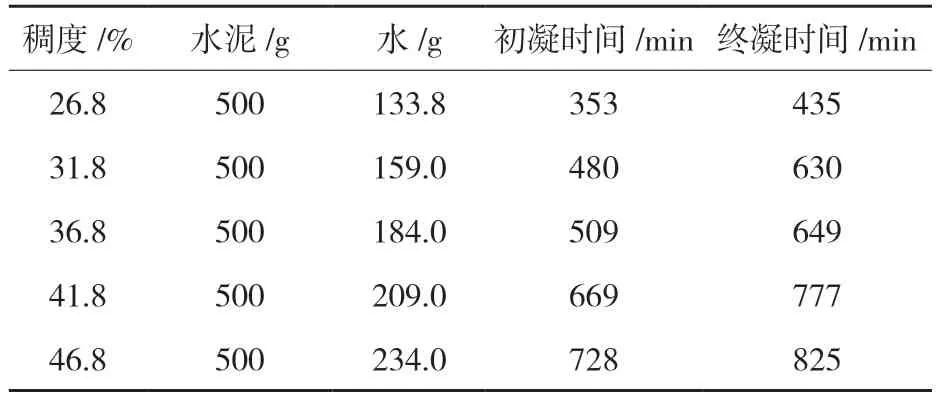

1.2.2 延迟时间对水泥抗压强度的影响

在标准试验条件下得到的强度称为标准强度,对标准成型的水泥胶砂试件立即进行二次振动得到的强度称为基准强度。对水泥进行胶砂强度试验,分析不同延迟时间内水泥胶砂抗压强度的变化规律,试验结果见图2。

图2 水泥胶砂抗压强度与延迟时间的关系

分析图2 可知:(1)延迟时间在0~3 h 时,水泥胶砂强度呈增长趋势,说明二次振动对内部结构产生影响,在此阶段内水泥未完全水化,水化产物阻碍水泥的进一步水化,二次振动后致使包覆层破裂,填充结构间的空隙,水泥颗粒得到进一步分散,水泥水化反应更加充分。(2)在3~24 h 进行二次振动时,胶砂强度呈下降趋势,此阶段水泥水化已经形成了稳定结构,由于二次振动破坏了已形成的晶体结构,但此时的晶体结构有一定的自愈性,随水化反应的进一步发展,晶体结构强度重新达到新的平衡,损失的强度得到一定程度的补偿,随着时间的推移,这种补偿愈加减少,呈现出水泥强度不断降低但均高于基准强度的现象。(3)延迟72 h 时进行二次振动,水泥的强度达到最小值且低于基准值,之后逐渐增加,至7 d 后再次进行二次振动,强度与基准强度基本一致,说明7 d 后试件自身强度能够抵抗外部振动力的影响,强度不再降低。

1.2.3 延迟时间对水泥抗折强度的影响

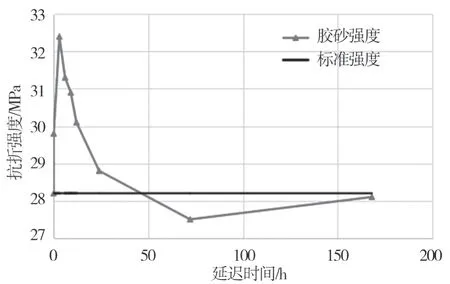

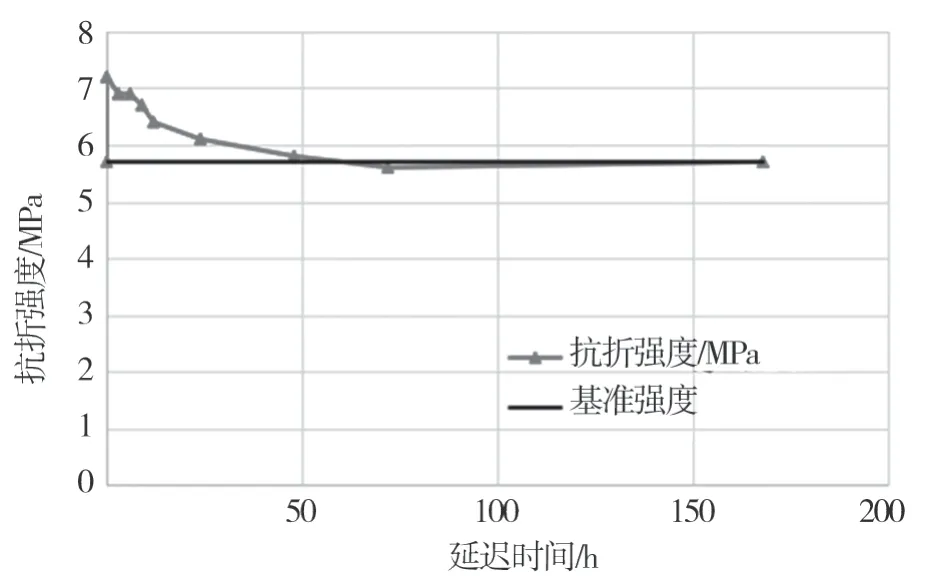

对水泥进行胶砂强度标准试验,分析不同延迟时间二次振动对胶砂抗折强度变化规律,结果见图3。

图3 水泥抗折强度随不同延迟时间的变化特征

分析图3 可知:(1)若对水泥胶砂立即进行二次振动则其抗折强度从5.7 MPa 增长到7.2 MPa,增长幅度较大,为126.3%。(2)在0~48 h 内进行二次振动,水泥胶砂的抗折强度呈现下降趋势,但均高于标准值,说明一定时间内的延迟振动有利于水泥胶砂抗折强度的形成。(3)在48~72 h之间的某一时间点抗折强度开始低于标准强度5.7 MPa,在72 h 处出现最小值。(4)72 h 之后,抗折强度又开始增长,直至与标准强度相近或者持平。这是由于当水泥砂浆的龄期超过3 d 后,已经形成了一定的强度,足够抵抗二次振动的影响。

根据水泥胶砂抗压强度与抗折强度随延迟时间的变化曲线,发现水泥胶砂抗压、抗折强度随延迟时间的增长趋于一致,延迟12 h 进行二次振动获得的水泥胶砂抗压及抗折强度均较好,且高于基准强度,并且延迟12 h 以内所获得的强度波动较大,12 h 后趋于平稳,因此选定12 h 作为关键时间点。

2 水稳碎石混合料连铺施工可行性研究

2.1 基于二次扰动强度特性的可行性分析

(1)水稳碎石基层中的水泥用量一般<7%,远低于普通混凝土,水泥稳定碎石混合料的强度构成主要包括水泥产生的黏结力和集料间的内摩阻力。(2)与水泥混凝土相比,水稳碎石混合料的强度要求较低,施工压实后,碎石颗粒嵌挤摩阻作用比水泥水化后的结合作用对于强度的贡献度更大。因此,施工的振动、压实等二次扰动尽管可能在一定程度上影响水泥的凝结,使颗粒界面的黏结作用有所衰减,但是可以大幅提高水稳碎石混合料的骨架结构,增强层间结合效果,提升基层结构的整体性能。因此,水稳碎石基层的分层连铺施工具有可行性。

2.2 基于凝结时间的可行性分析

延迟时间和水泥的凝结时间有密切关系,是影响连续施工效果的重要因素。延迟时间指的是自下层材料加水拌和开始至上层铺筑完成所需要的时间[1]。在标准稠度用水量状态下水灰比一般为0.26~0.28[2],而水泥稳定碎石基层中水泥浆的水灰比要比在标准稠度用水量时的水灰比大得多。在最佳含水率及水泥剂量确定的情况下,水泥稳定混合料中的水一部分由水泥吸收,一部分由集料吸收,而集料的吸水率与水泥相比很小。例如,经试验和计算确定某水泥稳定碎石配合比为水泥∶集料∶水=4.0 ∶100 ∶5.0,扣除集料吸收的水,水泥实际吸收的水约为2.5%,此时真正的水灰比是0.625,远大于标准稠度用水量下的水灰比。随着水泥浆稠度的不断提高,水泥初凝和终凝时间将不断增长,因此,水泥稳定碎石基层中水泥的凝结时间与在实验室标准稠度用水量条件下测得的凝结时间是不对等的,现场凝结时间为室内凝结时间的3~5 倍,甚至更长。

3 结语

(1)通过调整水泥浆稠度确定水泥凝结时间与水泥浆水灰比之间的关系,得出当水灰比增大时,局部反应充分但整体交联较为缓慢且水泥浆体内部的孔隙率相应增大,水泥浆体达到一定密实度的时间延长,相应地水泥的初凝时间和终凝时间也延长,且强度会因内部存在的孔隙而衰减。(2)结合不同水泥浆稠度下水泥的凝结时间变化规律,分析了基于凝结时间的分层连续施工工艺中存在的问题并提出了边界时间的概念,这就为在分层连续施工工艺中突破凝结时间的限制提供了可能。(3)通过分析不同延迟时间对水泥强度形成的影响,得出在延迟时间12 h 以内时,二次振动有利于水泥胶砂强度形成,初步认为延迟12 h 为关键节点。(4)从二次扰动强度特性和凝结时间的角度分析了水稳碎石混合料突破水泥初凝时间的连续摊铺施工工艺的可行性。