管道内壁缺陷电磁成像教学实验系统开发

袁新安, 张广泰, 李 伟, 尚亚期, 赵建超

(1.中国石油大学(华东) 海洋油气装备与安全技术研究中心,山东 青岛 266580;2.中海油能源发展股份有限公司 工程技术分公司,天津 300450)

0 引 言

管道作为高效、经济、可靠的介质输送方式,在石油化工领域有着广泛应用。管道经常输送原油、化工、污水等腐蚀性介质,在管道内外压力及温度变化过程中,管道内壁可产生应力腐蚀裂纹等缺陷,威胁管道的安全运营。目前,我国在役油气输送管道里程约15万km,预计2025年将达到24万km。管道建设及运维在未来5年将高速发展,开展管道内壁缺陷检测的研究及教学十分必要和紧迫[1-3]。工业现场通常采用管道猪等载具对管道内壁缺陷检测,但管道猪通常体积较大,具备多个信号处理关节,不具备实验室教学和测试条件,同时管道猪信号采用存储方式,不能实时展示缺陷信号,需后处理识别和定位缺陷,影响实验室条件下教学和测试效果。

针对以上问题,基于均匀涡电流效应提出一种能够直观呈现管道内壁缺陷的电磁成像检测方法,研制高精度磁场成像传感器阵列,开发电磁成像检测实验平台,实现管道内壁缺陷直观成像显示,提升实验室条件下管道内壁缺陷实验及教学效果[4-5]。

1 均匀涡电流检测原理

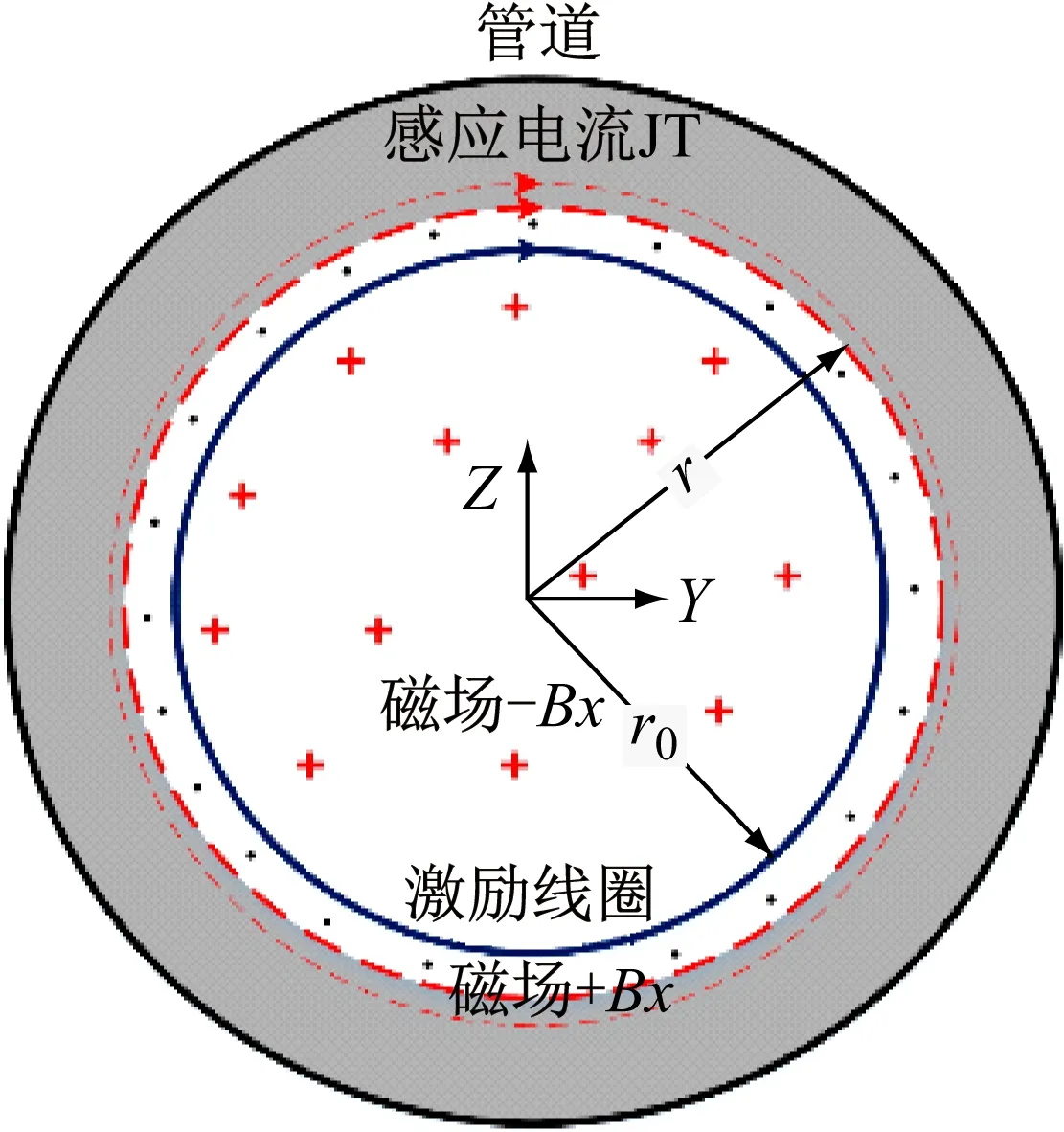

均匀涡电流检测技术原理如图1所示,管道内部均匀放置同轴激励线圈,线圈内加载正弦激励信号,激励线圈内部与外部呈现磁力线回路。激励线圈外部的轴向磁场在管道内壁感应出均匀周向涡电流,周向均匀涡电流垂直绕过管道内壁缺陷并发生聚集和偏转,在缺陷中心区域涡电流密度变得稀疏。均匀涡电流扰动引起空间磁场畸变,通过磁场传感器测量畸变磁场可对裂纹检测和评估[6]。

图1 均匀涡电流检测技术原理

由于电磁屏蔽效应存在,激励线圈内部与外部形成的磁场回路大部分聚集在管道内,磁力线沿着管道内壁分布。设管道内径为r,激励线圈内径为r0,位于管道中的激励线圈在线圈内部产生的磁通密度为Bin,则线圈内部的磁通

(1)

激励线圈与管道内壁间隙的磁通密度Bout可近似表示为:

(2)

由式(2)可知,当管道内径与激励线圈直径接近时,Bout将显著增大。也即,当激励线圈与管道内径之间间隙越小,线圈外部的磁通密度越大。为了尽可能减少激励线圈与管道内径之间距离,增强电流的激励效果,可将磁场传感器阵列放置在激励线圈内侧,便于获取缺陷周围畸变磁场信息。

2 电磁成像实验系统

2.1 系统总体设计

电磁成像实验系统总体设计如图2所示。

图2 管道内壁缺陷电磁成像检测系统总体架构

主要包括检测部分和运动台架两部分,检测部分包括信号处理箱和探头,探头骨架上缠绕激励线圈,传感器布置在激励线圈内侧,信号处理箱内设有信号发生模块、功率放大模块、放大滤波模块及信号采集模块,信号发生器产生正弦激励信号加载至探头上的激励线圈,激励线圈在管道内壁感应出均匀涡电流,当遇到缺陷时均匀涡电流产生扰动,引起空间磁场畸变。安装在探头激励线圈内侧的传感器测量畸变磁场信号,经过信号处理箱内的放大滤波模块后传输至信号采集模块。信号采集模块将畸变磁场模拟信号转换成数字信号,传输至计算机完成信号的处理和成像显示[7-9]。

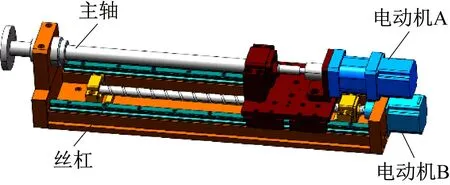

2.2 运动台架设计

运动台架结构设计如图3所示,电动机B通过滚珠丝杠带动移动平台水平移动,安装在移动平台上的电动机A可带动主轴旋转,电磁成像检测探头安装在运动台架主轴的端部。通过PLC控制电动机A和电动机B转动,实现探头在管道内部的伸缩和旋转,获取管道内壁不同位置缺陷周围畸变磁场。

图3 运动台架设计

2.3 检测探头开发

检测探头主要包括激励线圈、探头骨架和隧道磁阻(Tunnel Magneto Resistance,TMR)磁场传感器阵列,如图4所示。探头骨架采用PVC塑料加工而成,激励线圈均匀缠绕在PVC外侧的槽内,5组TMR磁场传感器排列在探头内侧,每组间隔20°,形成覆盖周向100°范围的检测区域。每组TMR磁场传感器包括两个灵敏轴,可测量管道轴向磁场(Bx)和径向磁场(Bz)。利用5组TMR磁场传感器测量的轴向和径向畸变磁场数据可直接呈现该区域内畸变磁场图像。通过转动台架电动机A、B,带动探头在管道内部旋转和前进,可实现管道内壁缺陷全覆盖成像显示[10]。

(a) 探头内部结构

2.4 关键硬件模块开发与选型

仪器搭配的电磁成像检测探头需要加载正弦激励信号,本文采用直接数字频率合成(Direct Digital Synthesis,DDS)技术开发信号发生模块。为了满足激励线圈功率要求,对信号发生模块功率放大,电路原理图如图5(a)所示。图5(a)中左侧为AD9833信号发生器电路图,选用AD9833作为DDS信号发生芯片,搭载了一个25 MHz的有源晶振,输出为Uout,由于AD9833是用SPI通信来控制其输出波形种类和频率,所以引出接100 Ω的3根SPI通信线,外接数据采集卡进行模拟SPI通信即可控制AD9833产生特定信号[11-12]。

AD9833信号发生器输出为电压信号,幅值约600 mV,达不到直接驱动均匀缠绕线圈的磁芯产生交流电磁场,所以需要增加功率放大电路。选择TDA2030A功放电路。图5(a)中右侧部分为功率放大电路部分,其中输入为DDS信号发生器的输出Uout,输出为Pout。由于TDA2030A功率可达18 W,而为了仪器低功耗要求,需要设计可调电路来完成调整功率。可调设计分为两部分,第1部分为RP1部分,通过调节输入的电压大小来调节功率,第2部分为RP2部分,TDA2030A放大倍数≈RP2/R5,所以调整RP2即可调整功率放大的放大倍数,最终输出频率为2 kHz,幅值为10 V,功率可调的正弦激励信号[13]。

(a) 信号发生及功率放大电路>

探头内部TMR磁场传感器将测量的微弱畸变磁场信号转变为电压信号,需要对信号放大滤波,电路原理图如图5(b)所示。滤波器主要由高通滤波和二级有源低通滤波器,通过调整电阻和电容调整滤波器截止频率,形成带通滤波器,低通截止频率为10 kHz,高通截止频率为800 Hz。放大模块由等比例放大器组成,调整电阻使放大倍数为4倍[14]。

信号采集模块选用NI USB6361采集卡,采样率可达到1.00 MS/s,具备16路差分信号,A/D转换精度达到16 bit,满足电磁成像实验系统要求。

3 电磁成像软件开发

3.1 软件系统构架

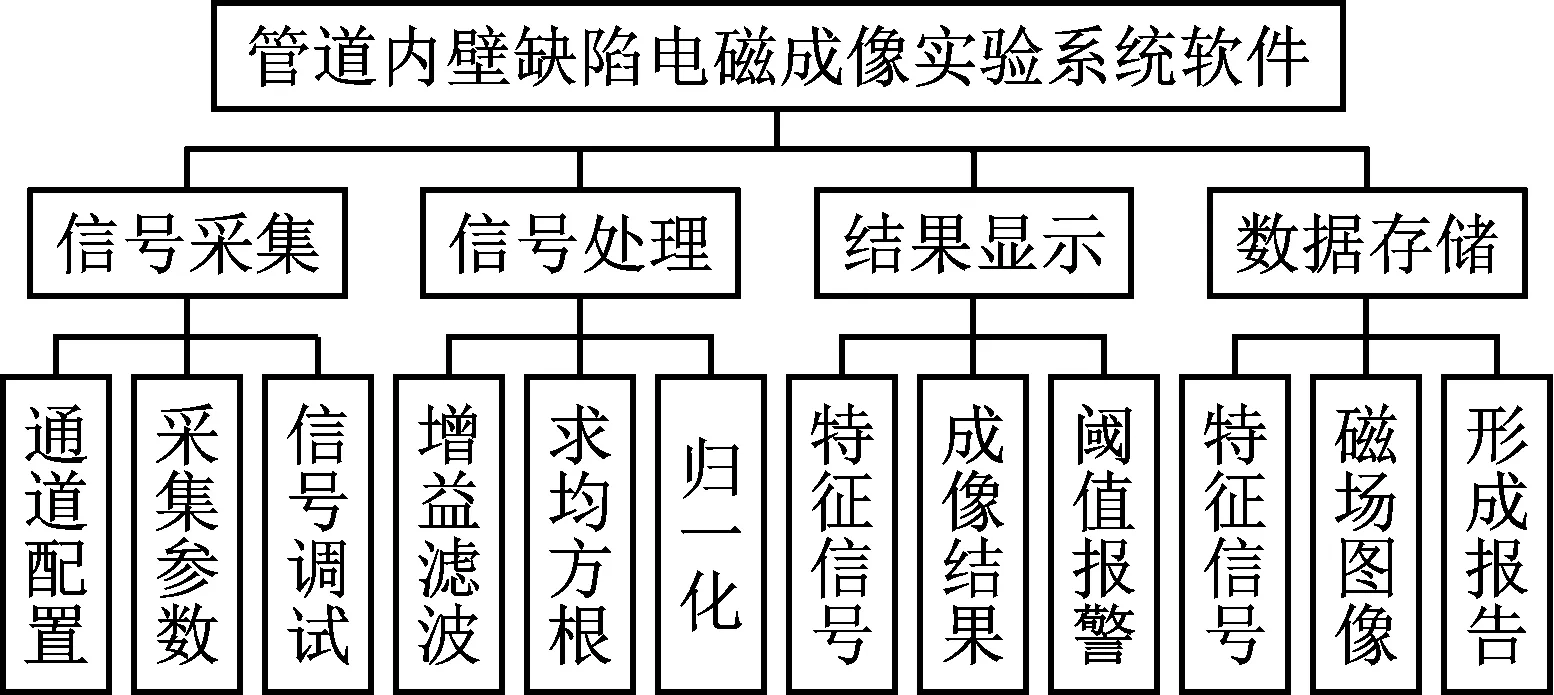

管道内壁缺陷电磁成像实验系统软件整体构架如图6所示,核心程序采用LabVIEW开发,主要包括信号采集,信号处理,结果显示和数据存储4个模块。信号采集模块主要用于配置采集通道,设置采集参数以及采集信号的调试。信号处理模块主要包括数字增益滤波,求均方根和归一化处理3部分。增益滤波提高检测磁场信号的信噪比,求均方根将正弦响应信号变为有效值信号,归一化处理消除不同传感器之间的差异,将初始值信号归一化至0基值。经过软件处理的特征信号数据显示在计算机上,并将原始数据存储至计算机[15-16]。

图6 软件系统构架

3.2 软件界面设计

为了方便教学演示和人机交互,软件界面设置开始、停止、刷新、存储、阈值设定等功能键,软件界面如图7所示。软件界面显示部分主要包括特征信号和磁场图像,特征信号包括5组轴向磁场信号和5组径向磁场信号,磁场图像分别为不同通道传感器获取的信号插值形成的轴向磁场图像Bx和径向磁场图像Bz。通过特征信号和磁场图像可直观显示管道内壁畸变磁场位置,便于缺陷的判定和评估[17]。

图7 电磁成像软件界面

4 管道内壁缺陷电磁成像测试

4.1 测试系统

管道内壁缺陷电磁成像测试系统如图8所示,主要包括信号处理箱、计算机、运动台架、PLC控制器。检测探头安装在运动台架主轴端部,管道固定在滚轮固定座上,运动台架安装在液压平衡支架上,保持运动台架主轴与管道内径同轴。PLC控制器控制运动台架的主轴伸缩和旋转,带动检测探头全方位完成管道内壁缺陷成像测试。

图8 管道内壁缺陷电磁成像测试系统实物

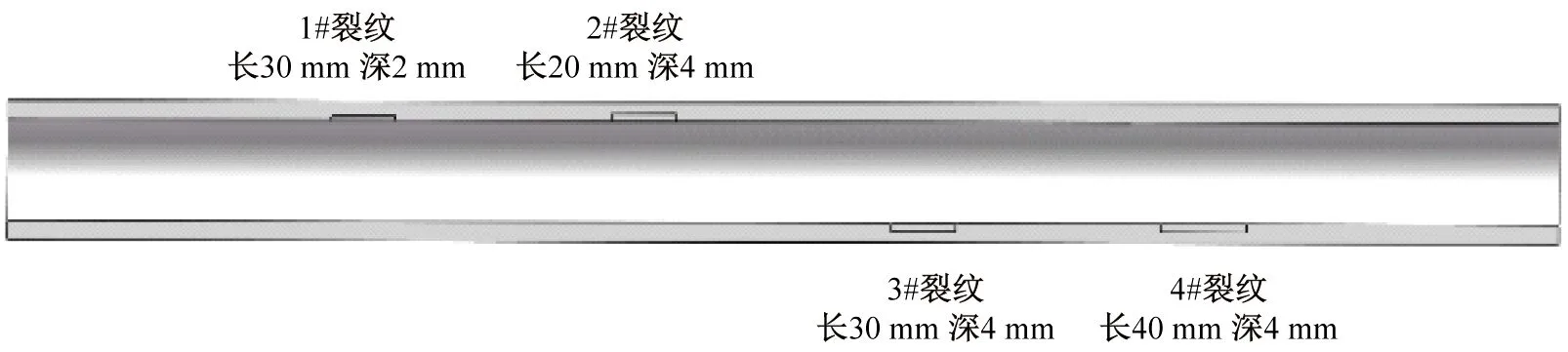

4.2 缺陷试块

管道缺陷试块选用铝管,铝管外径为65 mm,内径为47 mm。铝管内壁设有4个裂纹,1#裂纹长30 mm、深2 mm,2#裂纹长30 mm、深4 mm,3#裂纹长30 mm、深4 mm,4#裂纹长40 mm、深4 mm,上述裂纹的宽度均为0.5 mm,管道内壁裂纹尺寸和图片如图9所示[18]。

(a) 缺陷图纸>

4.3 测试结果

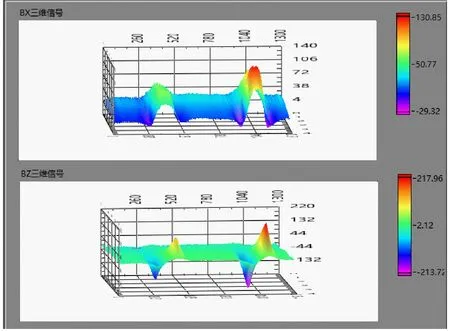

利用PLC控制运动台架的B电动机转动,滚珠丝杠带动移动平台以40 mm/s速度匀速前进,运动台架主轴伸进管道内部,检测探头测量管道1#和2#裂纹周围畸变磁场图像,如图10(a)所示。在非缺陷区域由于管道内壁感应涡电流为均匀状态,轴向磁场Bx和径向磁场Bz呈现特定均匀数值。当遇到裂纹时,均匀涡电流产生扰动,轴向磁场Bx发生畸变,呈现极大峰值,径向磁场Bz出现正负峰值,直观显示两个裂纹缺陷的存在。同时,由于2#裂纹比1#裂纹缺陷更深,2#裂纹周围畸变磁场幅值比1#裂纹更大。由此说明,电磁成像检测系统不仅能直观判定缺陷的存在,通过幅值可反映缺陷深度大小。

(a) 不同深度裂纹成像>

完成1#和2#裂纹测试成像任务后,利用PLC控制运动台架的A电动机转动,使主轴旋转180°,继续控制运动台架的B电动机转动,使探头继续匀速前进,测量3#和4#裂纹周围畸变磁场,如图10(b)所示。磁场图像可明显看出两个缺陷的存在,两个裂纹深度相同,轴向磁场Bx和径向磁场Bz畸变幅值基本相同。由于4#裂纹比3#裂纹更长,4#裂纹附近轴向磁场Bx和径向磁场Bz在管道轴向方向覆盖范围更大。由此说明,电磁成像系统畸变磁场在轴向的影响范围可反映裂纹长度。

5 结 语

本文以均匀涡电流检测原理为基础,研制电磁成像信号激励与处理硬件关键模块及扫描平台,开发管道内壁缺陷电磁成像软件,形成一套完整的管道内壁缺陷电磁成像检测实验系统,并开展实验测试,主要得到如下结论:

(1) 研发的管道内壁缺陷电磁成像系统可呈现缺陷周围畸变磁场图像,可直观显示缺陷的存在,促进学生理解管道内壁缺陷检测原理和过程,丰富了传统无损检测的教学内容,提升管道内缺陷无损检测课程教学效果。

(2) 管道内壁缺陷电磁成像系统检测的畸变磁场幅值反映缺陷深度,畸变磁场在轴向覆盖范围反映缺陷长度,为管道内壁缺陷量化、评估教学和科研提供可行性,具备由实验室向现场推广应用的价值。

(3) 研发的管道内壁缺陷电磁成像系统融合机电、信息、传感器、图像、数字信号处理等多学科知识,增加了学科交叉的学习体验,帮助学生更好理解课程,培养学生解决复杂工程问题的能力。