电站中超期服役10CrMo910钢的高温蠕变行为

高悦敏,杜好阳,叶 丰,崔 伦

(1.吉林省电力科学研究院有限公司,长春 130021;2.北京科技大学新金属材料国家重点实验室,北京 100083)

0 引 言

主蒸汽管道作为火电机组的关键高温部件,用于输送高压高温蒸汽,其结构较复杂,在长期运行过程中会发生材质变化和积累损伤,导致使用寿命不断缩短[1-2]。主蒸汽管道在运行中主要承受蒸汽内压力和支吊架约束力引起的机械载荷以及高温蒸汽引起的热负荷作用,即蠕变-疲劳载荷作用。材料长期在高温、高压条件下工作,其显微组织会发生劣化,如造成蠕变损伤,出现碳化物的球化、聚集和长大,产生蠕变和空洞以及晶界裂纹等,进一步造成管道宏观性能如拉伸性能、蠕变持久强度、冲击韧性的下降和韧脆转变温度的升高。同时,火电机组的频繁起停可能会产生疲劳破坏,环境因素也会造成相关的腐蚀、磨损等问题。在复杂工况条件下,管道在制造过程中因工艺问题带来的超标缺陷处产生应力集中,导致裂纹萌生并扩展,最终造成主蒸汽管道的失效破坏[3-6]。

在我国,20世纪60年代末期和70年代初期投产的高温高压电厂机组的运行时间普遍已达到或超过2×105h。10CrMo910钢是一种低合金钢,具有良好的淬透性、焊接性能和持久塑性,广泛应用于火电机组的主蒸汽管道。目前,有关10CrMo910钢的研究主要集中在焊接工艺和寿命评估方面,但是对于其高温蠕变行为、蠕变后显微组织变化等方面的研究鲜有报道,而研究10CrMo910钢在长时间服役后的高温蠕变行为,对指导主蒸汽管道的高温损伤评估和检修维护工作具有现实意义。作者以某电站实际运行2×105h以上的主蒸汽管道用10CrMo910钢为研究对象,通过不同温度下的高温蠕变试验研究该钢的高温蠕变行为,并分析其蠕变组织演变机理。

1 试样制备与试验方法

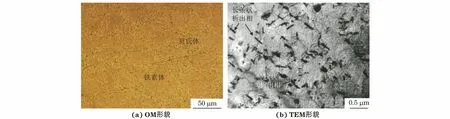

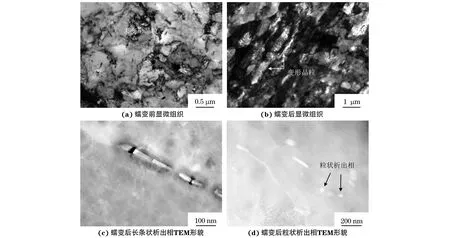

试验材料取自某热电厂机组中运行2×105h以上的主蒸汽管道,材料为10CrMo910钢,其实测化学成分见表1,在光学显微镜(OM)和透射电镜(TEM)下的显微组织如图1所示,可以看出,10CrMo910钢超期服役后的组织为贝氏体和铁素体组成的基体以及长条状析出相和粒状析出相,长条状析出相的长度为0.2~0.3 μm,其一端与晶界相接,相近的长条状析出相组成一簇,且取向一致,粒状析出相的尺寸约为10 nm,弥散分布在长条状析出相之间的基体上,对位错起到钉扎作用, 提高了位错移动阻力,从而起到析出强化作用。测得主蒸汽管道具有较高的室温抗拉强度(397 MPa)和屈服强度(260 MPa)。

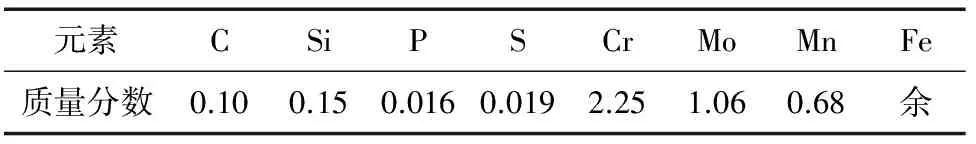

表1 主蒸汽管道用10CrMo910钢的实测化学成分

图1 超期服役10CrMo910钢的显微组织Fig.1 Microstructure of overage serviced 10CrMo910 steel: (a) OM morphology and (b) TEM morphology

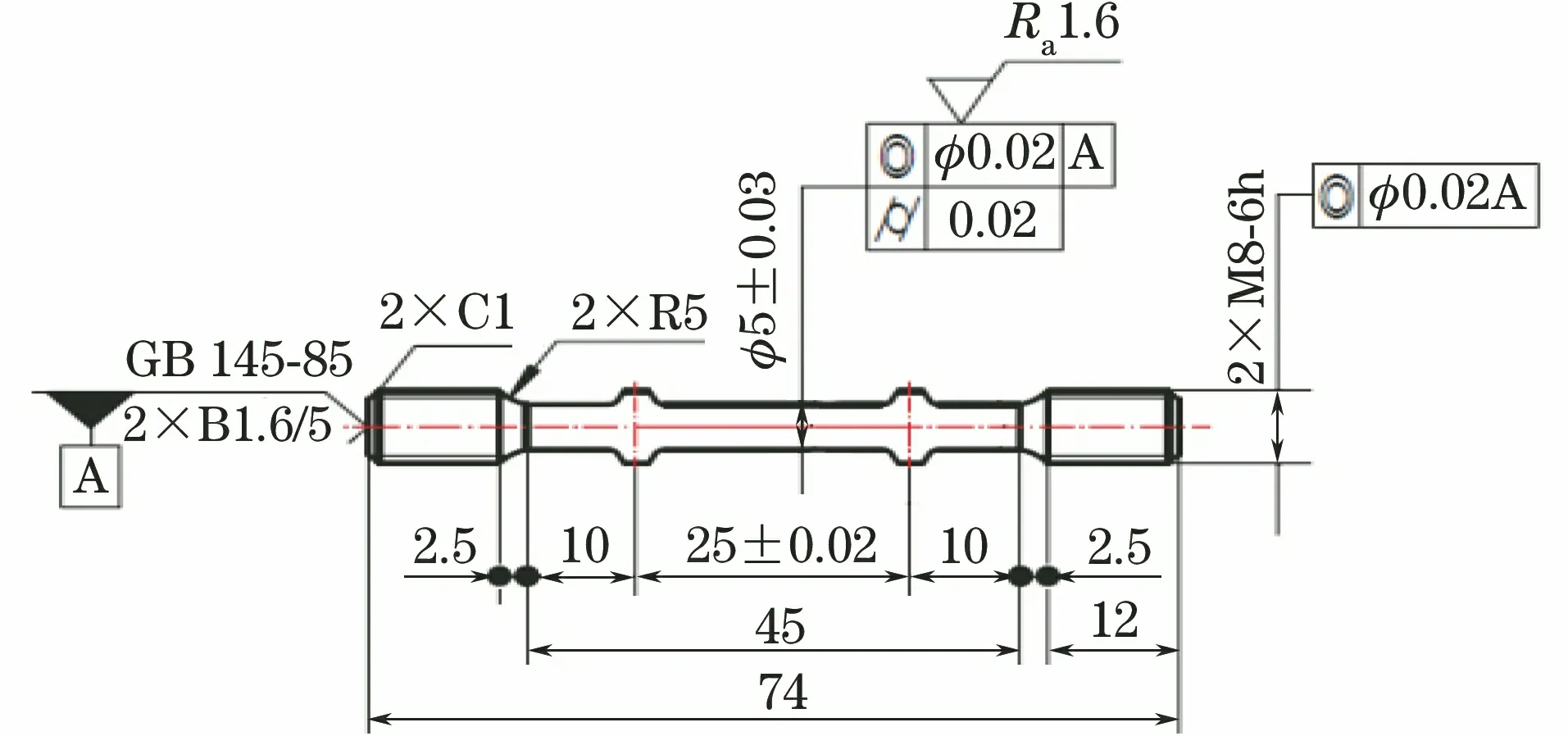

沿管壁轴向截取标准高温持久拉伸试样,具体尺寸如图2所示,采用RDJ50型机械式蠕变持久试验机进行高温蠕变试验,根据实际工况,选取试验应力为100 MPa, 蠕变温度为535,560,580 ℃。试样断裂后,采用ZEISS SUPRA 55型场发射扫描电子显微镜观察断口形貌,采用SEM附带的能谱仪(EDS)进行微区成分分析。在断口处截取金相试样,用体积分数5%的硝酸去离子水溶液腐蚀后,采用ZEISS Imager M2m型光学显微镜观察显微组织。在同一位置取样制备透射电镜试样,电解液为体积分数95%(CH3CO2)O+5%HClO4,使用Tecnai F30型透射电子显微镜(TEM)观察析出相的形貌与分布。

图2 高温持久拉伸试样的尺寸Fig.2 Dimension of high temperature durable tension specimen

2 试验结果与讨论

2.1 高温蠕变组织

在不同温度蠕变后,10CrMo910钢的显微组织、析出相形貌、蠕变孔洞形貌相似,因此仅选取535 ℃蠕变前后的形貌进行对比分析。由图3可以看出,与蠕变前相比,蠕变后10CrMo910钢的晶粒发生了明显的变形,贝氏体基体和铁素体基体上的位错几乎消失,亚晶粒显著减少,仅剩下少量尺寸较大的亚晶界,但蠕变前组织中的沿亚晶界分布的析出相存留下来,可知组织中发生了再结晶。蠕变后组织中的条状析出相长度下降至0.15 μm以下,宽度增至约0.1 μm,说明条状析出相发生了明显的粗化;粒状析出相弥散分布在铁素体与贝氏体的晶界上,其尺寸比蠕变前显著增加,直径约为50 nm,部分析出相聚集长大。10CrMo910钢组织中条状和粒状析出相由晶界向贝氏体晶内长大,在三晶粒交界处长大成大的析出相颗粒。

图3 10CrMo910钢535 ℃蠕变前后的显微组织及蠕变后析出相的TEM形貌Fig.3 Microstructures of 10CrMo910 steel before (a) and after creep at 535 ℃ (b) and TEM morphology ofprecipitates after creep (c-d): (c) rod-like precipitates and (d) granular precipitates

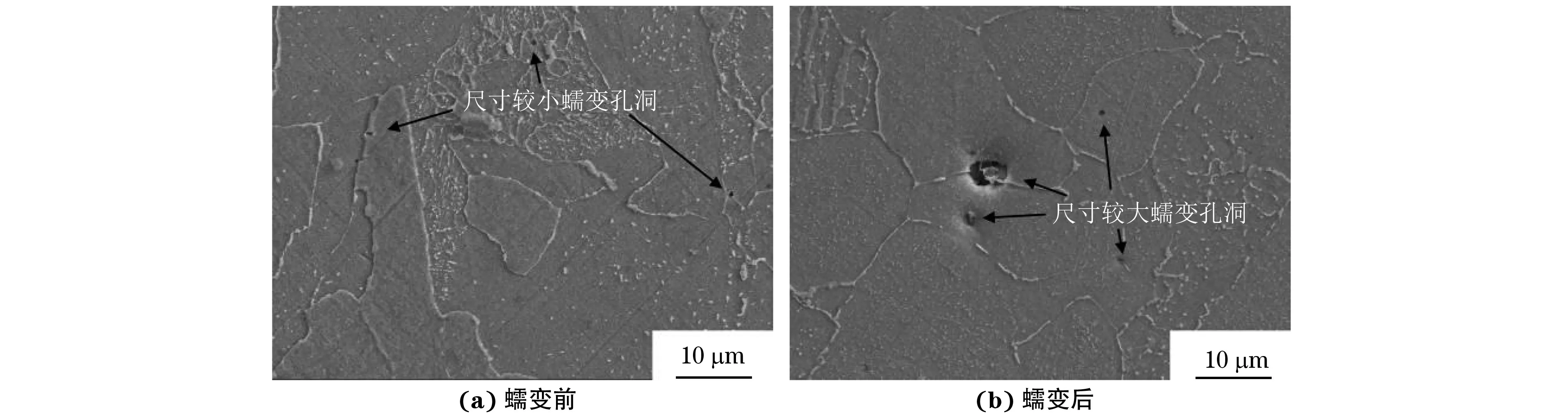

由图4可以看出:蠕变前10CrMo910钢中主要存在尺寸较小的蠕变孔洞,说明运行2×105h后10CrMo910钢的蠕变损伤较轻微,处于蠕变第二阶段,仍有较长的蠕变寿命;在535 ℃高温蠕变后,蠕变孔洞的尺寸较大且较深,10CrMo910钢的蠕变损伤加重。在高温蠕变条件下,材料的蠕变强度主要取决于晶界强度[3]。在高温下,合金元素发生再分配,贝氏体、铁素体基体中的析出相在晶界处聚集长大,在外力作用下,析出相脱离形成显微孔洞,使晶界强度降低,蠕变孔洞择优在这些位置形核,随着蠕变变形程度的增大,孔洞相连成微裂纹并沿晶界扩展[7-9]。同时,在高温条件下,晶界上的原子较易扩散,受力后先发生晶界滑动,滑动造成的孔洞使微裂纹继续沿晶界扩展;晶界处的位错大量塞积,产生应力集中,微裂纹在应力作用下扩展成宏观裂纹,最终导致试样断裂[10-13]。

图4 10CrMo910钢535 ℃蠕变前后的蠕变孔洞形貌Fig.4 Creep hole morphology of 10CrMo910 steel before (a) and after creep (b) at 535 ℃

2.2 高温蠕变性能

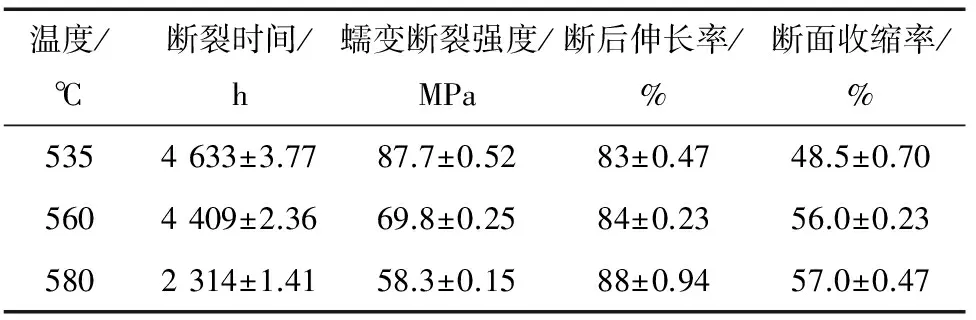

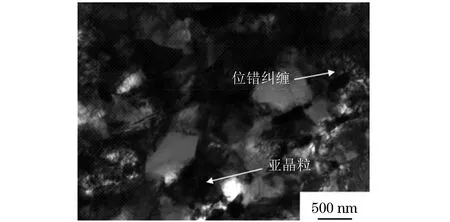

由表2可以看出,随着蠕变温度的升高,10CrMo910钢的蠕变断裂时间从4 633 h降低到2 314 h,高温蠕变断裂强度从87.7 MPa降低到58.3 MPa,但断后伸长率和断面收缩率均增大,说明蠕变过程加速,蠕变性能降低。由图5可以看出,随着蠕变温度的升高,条状析出相的聚集程度增加,析出相粗化,且在580 ℃蠕变后存在长度约0.5 μm的条状析出相,粗化后的析出相更易于蠕变孔洞的形成。由图6可以看出,580 ℃蠕变后组织中存在晶界清晰的亚晶以及大量位错缠结的位错墙。相异的位错墙可能合并形成新的亚晶界,亚晶内部比较稳定,但亚晶的相对转动会加速蠕变,从而降低高温蠕变性能。在晶界处富集的析出相,虽然会对位错产生强烈的钉扎作用,提高材料的高温蠕变性能,但是过于粗化的析出相会降低晶界强度,位错经过析出相时不再是切过机制,而是绕过机制[14-16],这种作用超过了析出强化的作用,从而造成高温蠕变性能的降低。

表2 不同温度下10CrMo910钢的蠕变性能

图5 不同温度蠕变后10CrMo910钢析出相的TEM形貌Fig.5 TEM morphology of precipitates of 10CrMo910 steel after creep at different temperatures

图6 580 ℃蠕变后10CrMo910钢的亚晶粒和位错形貌Fig.6 Sub-grain and dislocation morphology of 10CrMo910 steelafter creep at 580 ℃

2.3 高温蠕变断口形貌

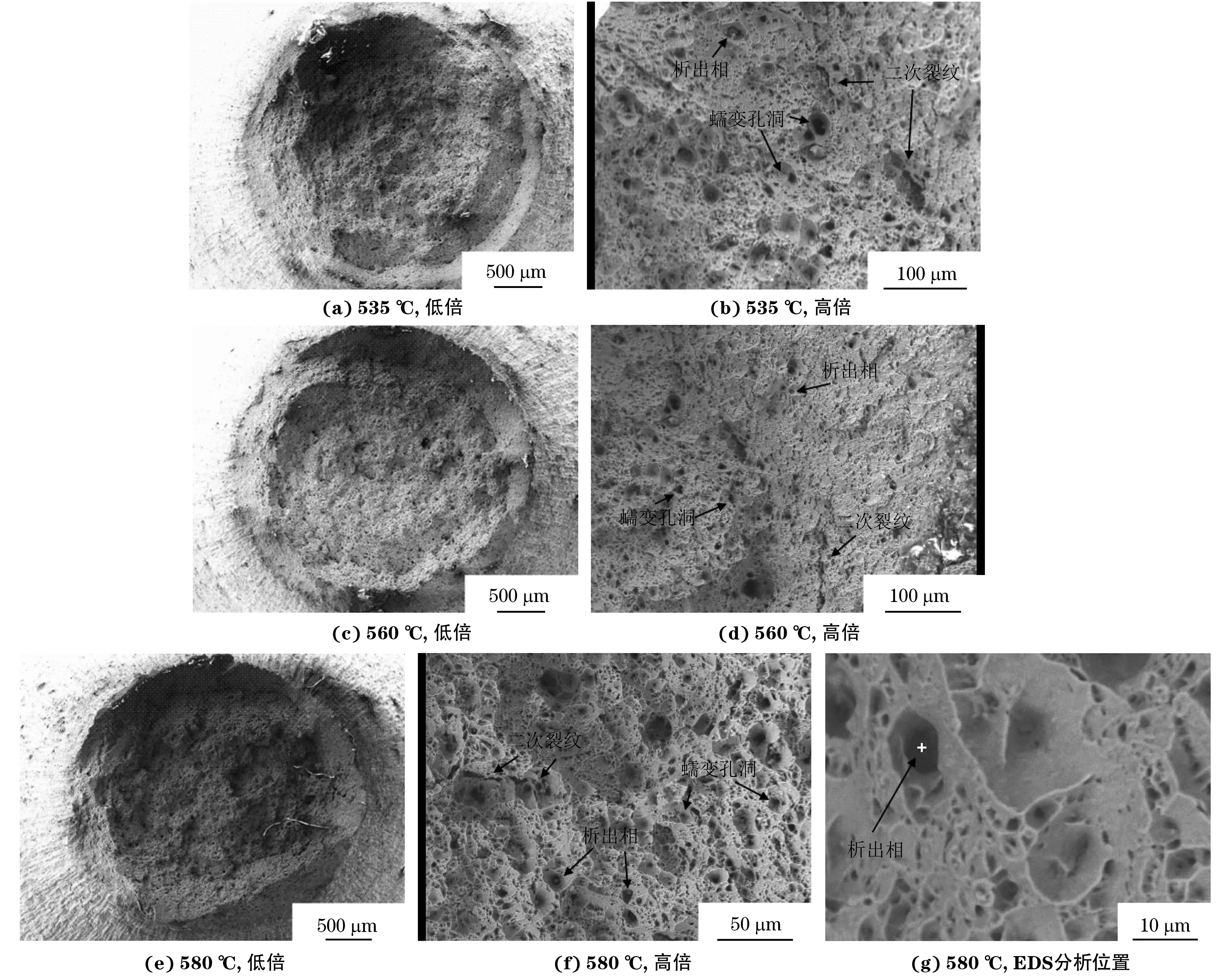

由图7可以看出:不同温度蠕变后10CrMo910钢蠕变断口均呈杯锥状,断口底部区域凹凸不平,可观察到大量韧窝,无明显的剪切撕裂区,且存在二次裂纹;韧窝中存在析出相粒子,以及析出相脱落后留下的蠕变孔洞。可知,10CrMo910钢的断裂方式均为准解理断裂,蠕变过程为明显的塑性变形。随着蠕变温度的升高,断口处韧窝变深,尺寸增加,在原始韧窝孔壁处可见到小的新生韧窝,这是因为随着蠕变温度的升高,组织处于热激活状态,位错环密度减小,运动阻力降低,位错快速运动[17-20],不同滑移面上的位错更容易聚集形成微孔,有利于韧窝的生成。由EDS测得蠕变断口中的析出相的化学成分(质量分数/%)为5.32C,2.54Cr,92.14Fe,可知析出相为碳化物。碳化物和基体的结合力较弱,随着变形程度的加剧,碳化物与基体分离,在断口表面形成新生的韧窝。

图7 不同温度蠕变后10CrMo910钢的断口形貌和 580 ℃蠕变后的EDS分析位置Fig.7 Fracture morphology of 10CrMo910 steel after creep at different temperatures (a-f) and EDS analysis position aftercreep at 580 ℃ (g): (a, c, e) at low magnification and (b, d, f) at high magnification

3 结 论

(1) 不同温度高温蠕变后,超期服役主蒸汽管道用10CrMo910钢的晶粒发生了明显变形,贝氏体和铁素体基体中发生再结晶和析出相粗化,蠕变孔洞变大变深,蠕变损伤加重。

(2) 随着蠕变温度的升高,蠕变断裂时间从4 633 h降低到2 314 h,高温蠕变断裂强度从87.7 MPa降低到58.3 MPa,10CrMo910钢的高温蠕变性能降低,这与析出相的粗化、亚晶的形成、晶界滑动有关,因此在应用中需要严格控制蒸汽温度,以保证管道的使用寿命。

(3) 不同温度高温蠕变后的蠕变断口呈韧窝状,无明显的剪切撕裂区,存在明显的二次裂纹和析出相,断裂方式均为准解理断裂。