新型热防护服用阻燃层面料的设计与性能

张 慧,刘献飞, 徐金广

(中原工学院,a.纺织学院;b. 能源与环境学院,郑州 450007)

热防护服是救援人员在工作环境中减少热危害的重要屏障,主要功能是减缓环境向人体皮肤的热传递,从而保障救援人员的生命安全[1-2]。近年来,热防护服的防护性能有了很大改进,但消防员仍面临着被烧伤的巨大威胁,因此研发具有高性能的防护服至关重要[3]。根据行业标准GA 10-2014《消防员灭火防护服》,传统热防护服通常由多层织物组成,即:阻燃层(外层)、防水透湿层、隔热层和舒适层[4-5]。有研究证实,最严重的烧伤往往源于服装燃烧而非火焰本身,燃烧服装下的皮肤烧伤程度比直接暴露在火焰下皮肤烧伤更加严重[6]。阻燃层作为热防护服的最外层,直接与火源接触,主要通过阻止燃烧的蔓延和明火接触皮肤,避免对皮肤产生灼伤[7-8]。目前阻燃层由于其自身的特性和使用场合的不同存在一定缺陷,而研究者主要通过增加阻燃层面密度和服装整体厚度使热防护性能得到优化,但面密度增大,厚度越厚,会增加消防员的负荷,显著降低服装的热湿舒适性,造成热应激。因此,在保障热防护性能的前提下,设计开发出耐用、面密度小、厚度小的新型热防护服用阻燃层,对实现有效热防护、保护人体健康安全具有重要意义[9]。目前市场份额较大的阻燃面料主要是单层的平纹织物和斜纹织物,对阻燃单层面料的研究颇多[9-16],而对阻燃多层面料的设计与研究较少[17-18]。在阻燃单层面料的研究中,主要是研究织物组织和不同纤维成分下组织对阻燃性能或热防护性能的影响[9-14],而研究面料的弯曲性能、力学性能等较少[15-16]。目前,相关的主要研究有:宗艺晶等[10]对不同纤维成分的热防护服阻燃层织物的热防护性能进行了研究,得到Nomex®ⅢA织物具有较高的热防护性能,且热防护性能随面密度及厚度的增加而提高。朱超俊[11]对热防护服用单层阻燃层的Nomex®ⅢA面料、Polyimide(PI)面料、PI/Kevlar®及Polybenzimidazole(PBI)/Kevlar®混纺面料的阻燃性能和热防护性能进行测试,得到Nomex®ⅢA面料的TPP值最高。张圣忠等[12]采用了涤纶、芳纶、无机纳米阻燃黏胶与棉纤维按照60/40纺制纱线,设计开发3种针织面料,测试其阻燃性和隔热性能,得到经阻燃整理后,涤纶与棉纤维混纺针织物的热防护性能显著提高。翟胜男等[9]选取了7种热防护服用单层阻燃层织物,研究了织物热防护性能及舒适性能,得到织物的热防护性能与原料、织物厚度及紧度相关。逯凯美等[14]试织了36种规格的单层间位芳纶织物,研究了织物紧度、纱线线密度、织物组织、面密度、厚度等参数对织物阻燃性能的影响,得到组织结构对织物阻燃性影响最大。而颜梦佳等[15]采用Nomex®ⅢA纱线设计织造了15种织物结构参数的单层芳纶织物,通过垂直燃烧法测得其阻燃性能,得到了2/1斜纹的阻燃性能最好,且力学性能满足GA 10-2014 《消防员灭火防护服》标准要求。王肖杰等[16]以PI纤维为原料,纺纱后采用斜纹组织测试其热学和力学性能,得到该面料的热学和力学性能可基本满足国家标准要求。在多层织物结构的研究中,应用于热防护服的研究较少。张岑岑等[17]采用了经起花组织与多层组织结合,设计织造了2款阻燃遮光窗帘织物,具有较好的耐久阻燃性。高乐等[18]以阻燃腈纶棉混纺纱为原料,以斜纹、方平和缎纹为基础设计了接结双层织物和接结三层织物应用在焊工等工作服和手套上,得到织物的接结层数和纱线交织次数对织物强伸性、舒适性和阻燃性均有影响。

本文以Nomex®ⅢA 32S双股纱线为原料,设计并织造6种不同组织的接结双层织物,应用于热防护服中的阻燃层,通过研究织物结构对其弯曲性能、力学性能、透气性能、透湿性能及热防护性能的影响,全面地分析面料的耐久性能、舒适性能和防护性能,为新型热防护服用阻燃层面料的设计提供参考。

1 新型阻燃层面料设计及织制

1.1 原料

以Nomex®ⅢA 32S/2纱线(上海圣欧同安防护用品开发有限公司)为原料,其成分为93%芳纶1313纤维、5%芳纶1414纤维和2%抗静电纤维。

1.2 织物密度计算

在纱线线密度相同条件下,织物的组织结构、面密度、经纬密及织物厚度等均会影响织物的力学性能、舒适性及热防护性能,本文主要研究织物组织对织物性能的影响。参照市售的阻燃双层织物的经纬密度参数,并结合实验室所能达到的织造条件,试验设计采用相同的经纬密,纬密设计为430根/10 cm。综合考虑真实复杂的火场环境,阻燃层面料应在满足各服用性、耐久性和防护性能的同时不增加消防员的负荷,在保证织物相对紧密下,织物的面密度不宜过高,且满足GA10-2014《消防员灭火防护服》中规定的阻燃层面密度要求,这里经密选取为430根/10 cm。

1.3 织物组织的设计

平纹的经纬交织点多,使其布身结实牢固,布面平整耐刮,相对斜纹其耐磨性较好;方平组织外观平整,经纬交织点少,不如平纹紧密;斜纹组织的表面由经浮长线或纬浮长线呈现斜纹外观,且斜纹织物的经纱和纬纱交织次数比平纹少,织物不如平纹致密。由于热防护用织物结构越紧密、透气性越小,燃烧时织物内部组织就越不易与外部的空气充分接触,燃烧困难。因此,织物组织的选取要提高热防护性的同时兼顾力学性能,所以本文基础组织主要选取平纹、2/2方平、2/2斜纹和3/1斜纹,设计了6种表里接结组织(下接上接结),分别为:表组织为平纹,里组织为2/2方平、2/2斜纹;表组织为2/2方平,里组织为2/2方平、2/2斜纹;表组织为2/2斜纹,里组织为2/2斜纹;表组织为3/1斜纹,里组织为3/1斜纹,表里层经纬纱排列比均为1∶1。

1.4 织物的织制

1.4.1 筘号与总经根数的计算

试织完成后,将织物从小样织机上取下,静态放置12 h,释放张力使其自然收缩,计算得到纬纱织缩率为7.82%。设计织物紧密厚重,选择每筘穿入数为4,计算公制筘号,如式(1):

(1)

式中:C为公制筘号,筘齿/10 cm;Pj为经纱密度,根/10 cm;b为纬纱织缩率,%;r为每筘穿入数。

织物在Y208W半自动小样织机(南通三思机电科技有限公司)上完成织造。设计幅宽为20 cm,不设置布边,计算总经根数,如式(2):

Mj=Pj×L

(2)

式中:Mj为总经根数,根;L为织物幅宽,cm。

经计算得到,织物公制筘号为99.09筘齿/10 cm,修正为99筘齿/10 cm;总经根数为860根。

1.4.2 织物上机设计

为便于记忆,提高工作效率,穿综图采用顺穿法,6种织物的上机图如图1所示。

(a)表组织平纹、里组织2/2方平双层织物

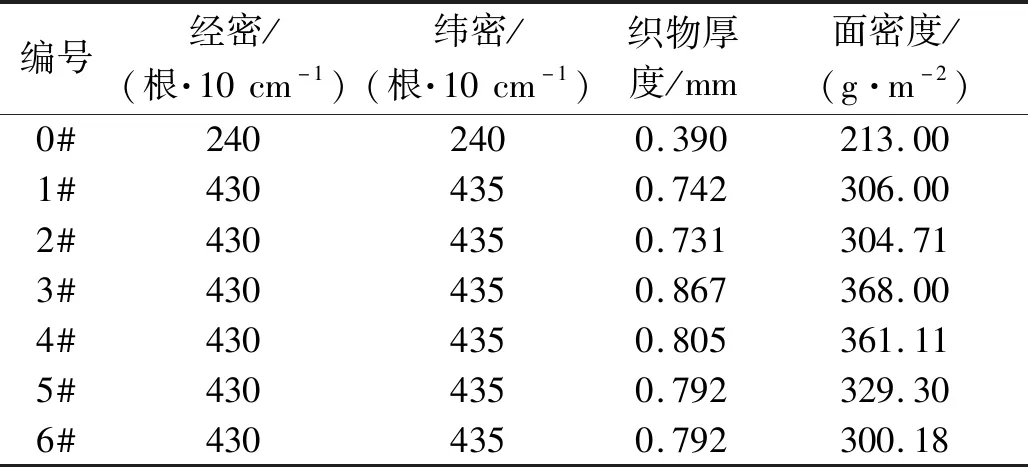

1.5 织物实际规格

织造完成后,首先测试了织物的实际经纬密和面密度。由于手动打纬,纬纱密度不匀,经过测量纬密在420~450根/10 cm之间,求平均值,取435根/10 cm。根据GB/T 3820-1997《纺织品和纺织制品厚度的测定》,利用千分测厚仪测试各种织物厚度。采用精度为0.001 g的FA20004B电子天平(上海佑科仪器有限公司),参照国家标准GB/T 4669-2008《纺织品 机织物 单位长度质量和单位面积质量的测定》中所规定的方法对7种织物面密度进行测试,结果见表1,其中0#织物为市售通用的相同规格纱线织造的热防护服用阻燃层(上海圣欧同安防护用品开发有限公司)。

表1 织物的实际规格Tab.1 Actual specifications of different fabrics

2 织物性能测试

2.1 弯曲性能测试

采用FAST-S型弯曲试验测试仪(上海罗中科技发展有限公司),在温度为(20±2) ℃,相对湿度为(65±2)%的标准大气环境下,参照GB/T 18318.1-2009《纺织品 弯曲性能的测定 第1部分:斜面法》进行测试,每种织物经向和纬向各6块,求平均值。

2.2 力学性能测试

采用INSTRON 5582型万能强力机(美国英斯特朗公司),在温度为(20±2 )℃,相对湿度为(65±2)%的标准大气环境下,参照GB/T 3923.2-2013《纺织品 织物拉伸性能第2部分:断裂强力的测定(抓样法)》进行测试。试样规格为3.5 cm×30 cm,夹持距离为20 cm,拉伸速度100 mm/min。每种样品测3个,求其平均值。

2.3 透气性能测试

采用YG641E-Ⅲ型全自动透气量仪(宁波纺织仪器厂),参照GB/T 5453-1997 《纺织品 织物透气性的测定》进行测试,在温度为(20±2 )℃,相对湿度为(65±2)%的标准大气环境下,压差为 200 Pa 下,测定一定时间内垂直通过试样给定面积的气流量,计算出透气率。每种样品测10个,求其平均值。

2.4 透湿性能测试

采用YG501N-11纺织品透湿量仪(南通宏大实验仪器有限公司),参照GB/T 12704.1-2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》研究各织物的透湿性能。恒温恒湿试验箱的温度设置为38 ℃,相对湿度为90%,气流速度为0.4 m/s,每种织物测3块,求平均值。

2.5 热防护性能测试

采用改进的热防护性能测试仪(Thermal protec-tive performance tester,TPP-1型,莫帝斯燃烧技术(中国)有限公司)[19]。根据标准ASTM F 1939-15《Standard Test Method for Radiant Heat Resistance of Flame Resistant Clothing Materials with Continuous Heating》,采用传统Thermal Protective Performance (TPP)/Radiation Protective Performance (RPP)防护性能测试方法来评价织物的热防护性能,只考虑织物辐射热源时传递的热能。辐射强度为 21 kW/m2,辐射 时间为180 s。采用数据采集系统每0.1 s 采集一个温度数据,将收集的温度与时间,输入基于Henriques皮肤烧伤积分方程的Skin Burn Prediction软件中,计算热流量,进行烧伤预测,得到模拟皮肤吸收总热量、发生二级或三级烧伤时间。每种样品测三块,二级烧伤时间取平均值。测试前,所有试样均在标准环境(20±2)℃,相对湿度(65±2)%下平衡 24 h,进行预调湿。本文采用热防护服用面料的基本性能如表2所示,多层织物S-n的配置顺序代号从外到内依次为n、MB、TL和CL,其中n为阻燃层编号。

表2 试验用面料的性能特征Tab.2 Performancefeatures of the tested fabrics

3 结果与讨论

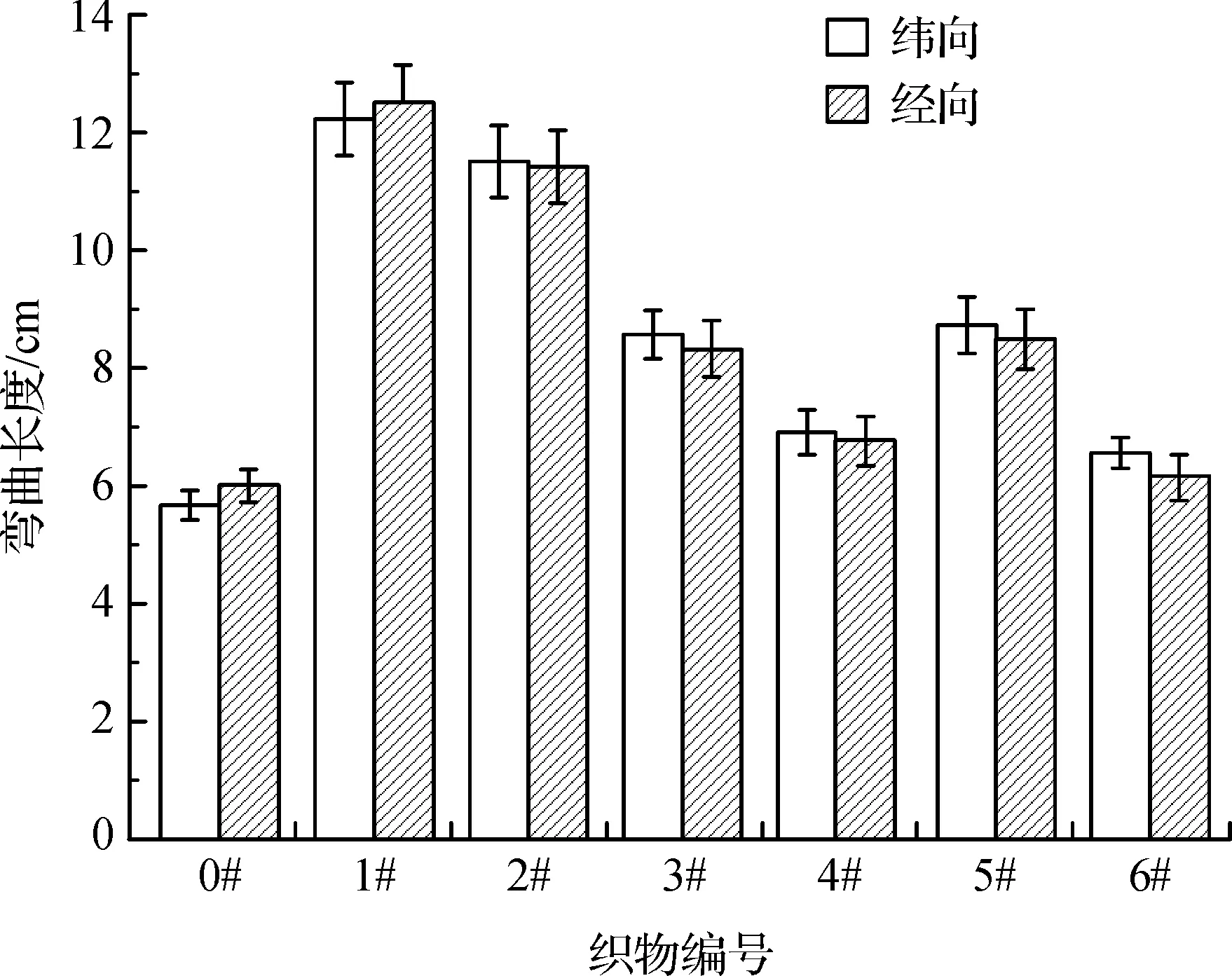

3.1 弯曲性能分析

各织物弯曲长度测试结果见图2。从图2中可知,在双层织物中,表组织为平纹、里组织为2/2方平组织的1#织物的经纬向弯曲长度最大,最硬挺;其次是表组织仍为平纹的2#织物,而表里组织为3/1斜纹组织的6#织物弯曲长度最小,但均大于购置的0#单层织物;表里组织越紧密,织物越硬挺。这是由于在经纬密相同时,织物交织点越多,组织循环内的平均浮长越短,经纬纱越难以滑动,使得织物越刚硬[20]。实际应用中,阻燃层面料并非越硬挺越好,弯曲长度越大,织物板硬,不易形变;弯曲长度过小,织物无身骨。适当的弯曲长度有利于提高阻燃层面料的耐久性和穿着舒适性。

图2 不同织物的经纬向弯曲长度Fig.2 Bending length of warp and weft direction of different weaves

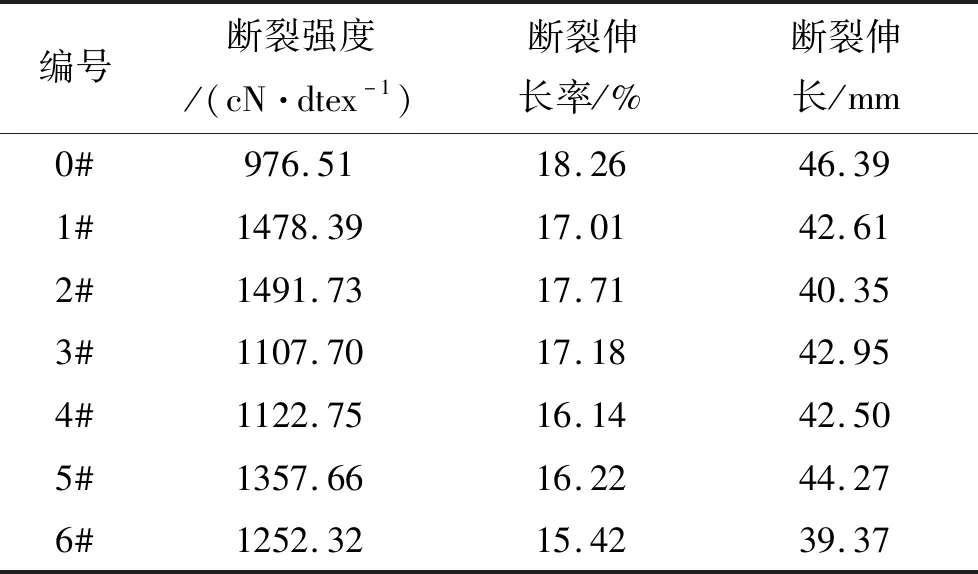

3.2 力学性能分析

由表3可知,在织物经纬密和接结点数相同条件下,表组织为平纹、里组织为2/2斜纹组织的2#织物的断裂强度最大,其次是表组织为平纹、里组织为2/2方平组织的1#织物,两者断裂强度比较接近;双层织物由于经纬密较大,交织点多,断裂强度均高于单层0#织物。这主要是由于在经纬密相同时,纱线交织点多,平均浮长越短,经纬纱之间摩擦接触面积大,力学性能越好。

表3 织物的力学性能Tab.3 Mechanical properties of different fabrics

3.3 透气性能分析

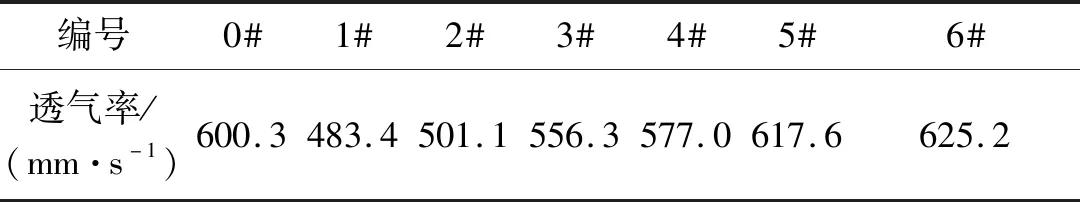

由表4可知,在双层织物中,表组织为平纹组织的1#织物的透气率最小,其次是2#织物,这两种织物的透气率均低于0#织物;表、里组织为3/1斜纹的双层组织透气性最好。从以上数据可以看出,1# 透气性相对较差,孔隙分布较少,其热防护性能理论上更好。这是由于在纱线相同且织物经纬密相同,织物组织结构决定织物经纬纱交织点数量,从而影响织物的透气性;织物交织次数越多,织物越紧密,其空隙越少,使织物的透气性降低。表、里组织为3/1斜纹的双层织物浮长线长、交织次数少、纱线间空隙较大,透气率较好。然而作为接触火源的最外层,织物透气率越高,其孔隙率或孔隙直径越大,热量越易传递到皮肤,对热防护性能的影响越不利;阻燃层织物透气性与热防护性能呈负相关。

表4 织物的透气性能Tab.4 Air permeability of different fabrics

3.4 透湿性能分析

在执行任务时,消防员无论在外围控制火势还是进入火场救援,常会与水分接触,热防护服阻燃层难免会被水分浸湿,其中一部分水分会通过服装表层传递到内层[21]。同时,在作业中,消防员本身会产生大量汗液,穿着厚重的热防护服后,人体会大量出汗,透湿性好的织物能将人体汗液及时排出,不会使人感到黏涩、不适[21]。织物透湿率影响着织物的热湿舒适性。而作为放置在最外面的阻燃层,水分会以蒸汽、液态水等形式进入织物内部或排出,织物的透湿量越大,织物热湿舒适性越好,但对热防护性能存在不利影响。因此,在保障热防护性能的前提下,提高热湿舒适性能。从表5可以看出,6#织物的透湿量最高,1#织物的透湿量最小。而单层织物0#的透湿量大于1#至4#织物,小于5#和6#,这是由于纱线相同时,表组织为平纹和方平的1#至4#织物,交织频繁,组织结构紧密,而5#和6#织物由于浮长线较长,织物相对疏松,水分易透过织物,透湿量较大。通过分析得到,纱线经纬密相同时,织物的透湿量与其组织结构有关,其组织结构越紧密,织物透湿量越小,有利于提高热防护性能。因此,对于放置在最外层的阻燃层面料不能极端追求织物的透湿性能,应综合考量各方面因素的影响。

表5 不同阻燃层的透湿性能Tab.5 Moisture permeability of different outer shells

3.5 新型阻燃层所在多层织物的热防护性能分析

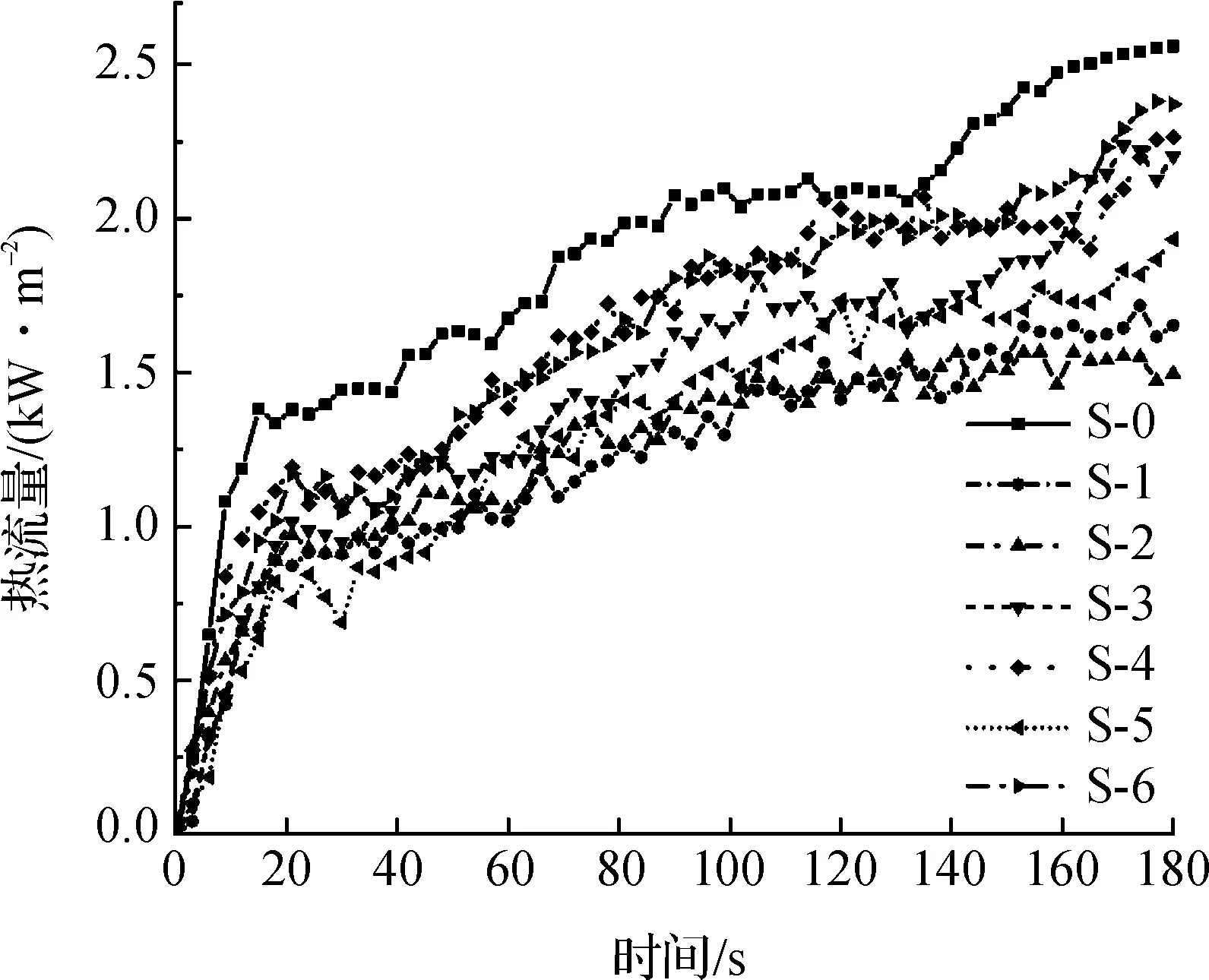

图3是由将温度变化量代入Skin Burn Prediction软件计算得到热流量曲线。可以看出,不同组织的织物系统经相同时间的热辐射后,各热流量曲线变化趋势相似,其热流量曲线与时间所形成的面积(吸收热量)依次为383.59、172.14、191.21、259.15、301.59、226.16 kW/m2和 333.70 kW/m2。得到:S-1至S-6织物系统的吸收热量均低于S-0;阻燃层为表组织平纹、里组织2/2方平的S-1织物系统的吸收热量低于其他织物系统,其次是表组织仍为平纹的S-2,分别比S-0的吸收热量降低了55.12% 和50.15%,热防护性能显著提高。

图3 不同多层织物组合的热流量曲线Fig.3 Heat flux curves of different multilayerfabric systems

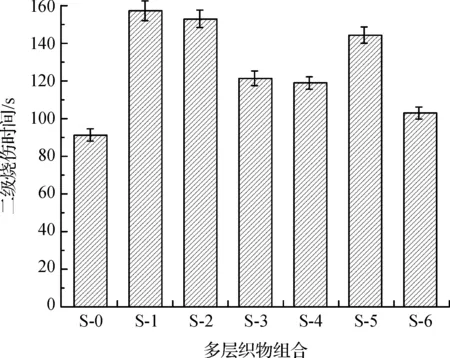

根据热流量计算得到不同多层织物的二级烧伤时间如图4所示,其中,S-0的二级烧伤时间为91.34 s,S-1的二级烧伤时间均高于其他织物系统。对于经纬密相同,表组织均为平纹的S-1和S-2系统,S-2的织物厚度(0.731 mm)与S-1(0.742 mm)接近,但里组织为2/2斜纹的S-2的二级烧伤时间比S-1降低了2.70%,比S-0系统提高了67.53%;当里组织均为2/2方平的S-1和S-3系统,表组织为2/2方平的S-3系统的二级烧伤时间比表组织为平纹的S-1系统降低了22.78%,比S-0系统提高了32.95%;而表里组织均为3/1斜纹的S-6系统的二级烧伤时间最小,比S-1系统降低了34.52%。这表明在热防护中,作为阻燃层的双层织物比单层织物的厚度大,对热量阻挡能力更强,热防护性能更佳;而在双层织物中,其他条件相同时,表组织的单位组织循环内的平均浮长越小,织物结构越紧密,阻止热量传递给皮肤的能力越强,热防护性能越好。因此,在开发双层阻燃层面料中,表里组织的织物结构选取越紧密,可更有效地保障消防员的生命安全,提高热防护服的防护性能。

图4 不同多层织物组合的二级烧伤时间Fig.4 Second-degree burn times of different multilayer fabric systems

4 结 论

本文设计并织造了6种不同织物组织的双层阻燃面料,并对其弯曲性能、力学性能、透气、透湿性能及热防护性能进行研究,得到如下结论:

a)在双层织物中,表组织为平纹的1#和2#织物的弯曲长度最大,最硬挺;而表里组织为3/1斜纹组织的6#织物硬挺度最小,均大于购置的单层织物。

b)在织物经纬密和接结点数相同条件下,表组织为平纹的1#和2#织物的断裂强度相对最大。1# 织物交织频繁,织物结构紧密,透气和透湿性能小。6#织物的平均浮长线较长,透气、透湿性能最好。

c)双层织物比单层织物发生二级烧伤的时间延长,热防护性能更佳;在双层织物中,其他条件相同下,S-1的表组织织物结构紧密,二级烧伤时间最长,比市售通用的单层阻燃层所在织物系统的热防护性能提高了67.53%。