基于BIM的流道模板施工技术

卢 杰,范浩威,马定球

(广东省水利水电第三工程局有限公司,广东 东莞 523710)

流道是水工建筑物进出水系统的重要组成部分,为水工建筑物提供良好的进出水流态,对充分发挥效率和水力性能有着重要的作用。按流道形状可以分为蜗壳形、肘形、钟形、簸箕形、箱涵式、斜式等,流道在正向进水或侧向进水方式下,都容易发生偏流、脱壁回流、旋涡等不良水流现象,从而影响到水流流态。由于异形流道模板制作难度大,若采用传统的施工工艺靠经验一边拼装一边下料法,不但施工进度慢,材料浪费多,施工成本高,而且质量难以控制。为解决上述问题,通过在佛山市禅城区奇槎泵站等工程的探索应用,形成了一套基于建筑信息模型(Building Information Modeling,以下简称BIM)的流道模板施工技术,可为各种异型流道模板的制造提供借鉴。

1 工程概况

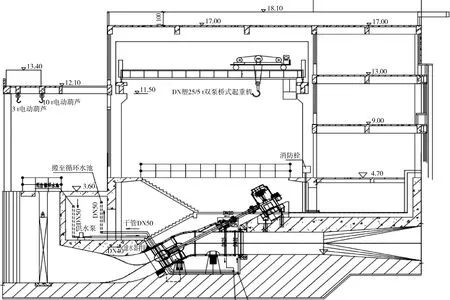

佛山市禅城区奇槎泵站工程任务是拆除旧奇槎水闸后新建奇槎排涝泵站、自排涵闸及引水站,同时对站前内涌、外江排洪渠及站区环境进行综合整治和绿化提升。奇槎排涝泵站设计排水流量为48.0 m3/s,引水闸门设计引水流量为10 m3/s,总装机容量为7 400 kW,安装4台1 800ZXB12-4.8型斜式轴流泵。泵站进口流道进口为矩形,进口底板高程为-3.80 m,顶部高程为-0.05 m,宽度为5.5 m,为方转圆水工曲面。泵站出水流道出口为圆形,出口底部高程为-1.507 m,顶部高程为1.293 m,宽度为2.8 m,为圆转方水工曲面。流道剖面示意见图1。

图1 流道剖面示意(单位:高程m)

2 技术原理

2.1 基本原理

利用BIM技术,形成流道模板三维空间实体模型,利用可视化界面,获取加工构件详图,在工厂采用数控机床进行机械化切割配模;通过三维模拟技术交底,直观地显示流道模板的制作过程,提高工地现场拼装速度。

2.2 理论基础

利用Autodesk Revit及Computer Aided Design建立三维模型,利用Unigraphics NX进行有限元分析,利用徕卡测量仪器进行三维表面测量。

2.3 主要过程

2.3.1建模

按照进出水流道设计的尺寸及有关数据,利用BIM软件建立三维模型,对模板支撑系统受力情况进行有限元分析,直观显示模型在施工过程中的应力应变分布情况,达到模板骨架支撑系统设计最优化的目的。

2.3.2虚拟切割与拼装

模型按照不同受力面结合龙骨间距合理切割划分网格,创建模板材料导入模型模拟拼装成实体图,直观显示出拼装的误差,对各块模板进行编码处理,提取明细表,以方便查找和定位,提高了后期拼装的效率。

2.3.3模板制作与安装

工厂采用数控机床根据模型图数据进行机械化切割配模,结合受力计算及经济考虑,选择好面板、圆弧带、内支撑骨架模板尺寸。由于每个骨架的直线段及转角圆弧半径均不同,故根据每个骨架尺寸和受力情况分别进行设计制作加工,制作好各种骨架后运送至工地现场进行拼装,模板面板按照上下左右循环顺序对称均衡拼装以消除累积误差。

取干燥的具塞试管3支,分别编号为1、2、3,在1号试管(对照组)中加入5 mL乙醛(40%),2号试管中加入5 mL乙醛(40%)、0.1 g乙醛脱氢酶,3号试管中加入5 mL乙醛(40%)、0.1 g乙醛脱氢酶和1.0 g余甘果果肉,混匀盖紧塞子,37℃放置10 h,然后测定乙醛含量。每组实验均做3组平行实验。

2.3.4吊装及现场加固

采用吊车加平板运输车对制造好的流道进行吊装运输,将流道模板安装在预埋定位筋和预埋钢筋上,焊结钢筋配合法兰螺丝紧固以防止在混凝土浇筑的过程流道模板发生位移,从而确保流道的安全性和稳固性。

2.3.5模板验收及混凝土浇筑

流道模板验收合格后进行混凝土浇筑。

3 施工流程及操作要点

3.1 施工流程

施工准备→BIM建模→受力分析→虚拟切割及编码→数控制造→骨架及面板拼装→吊装运输→现场安装加固→联合验收→混凝土浇筑→混凝土养护→拆模验收。

3.2 操作要点

3.2.1运用BIM技术建模

1) 流道模型建摸

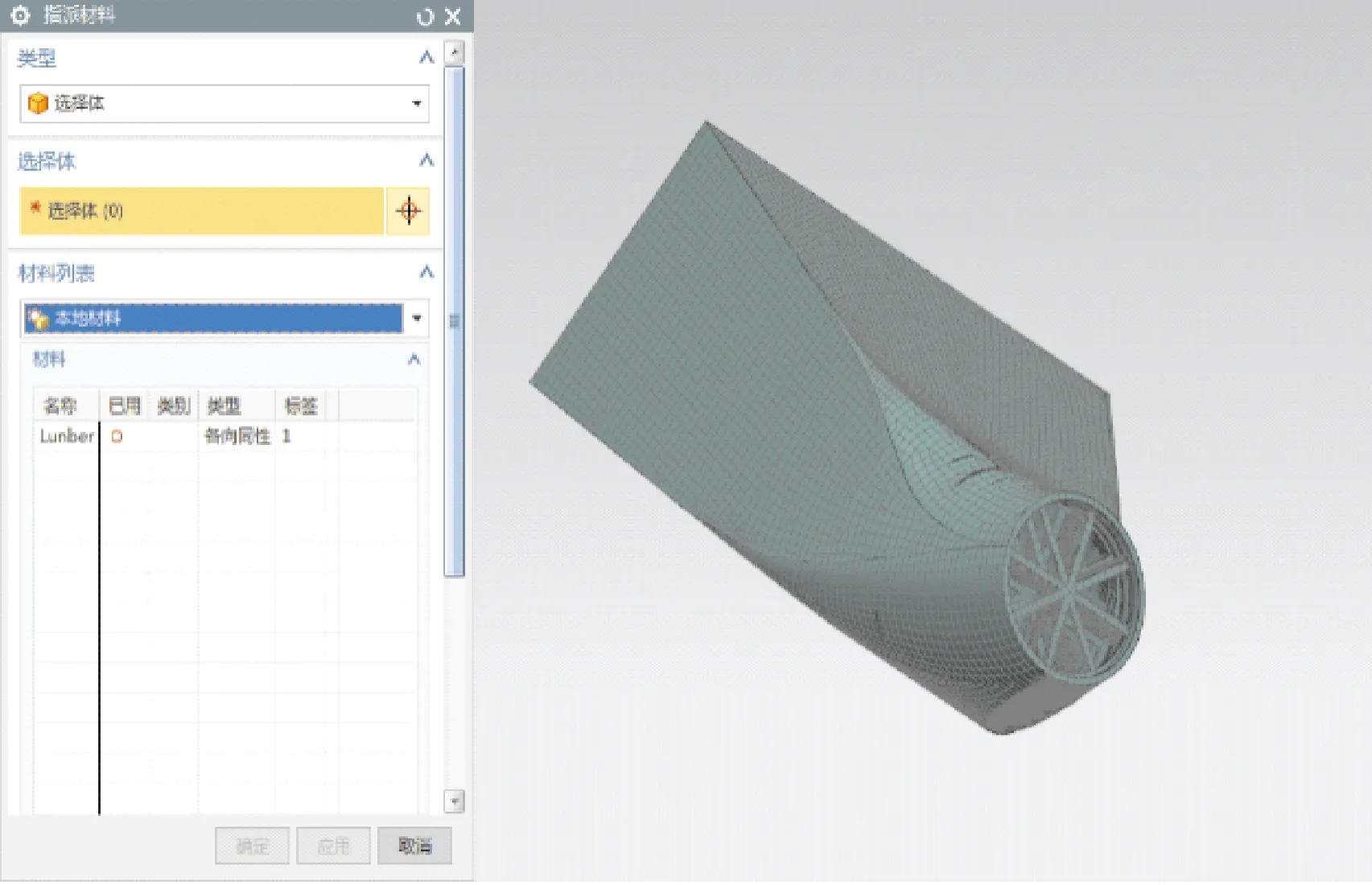

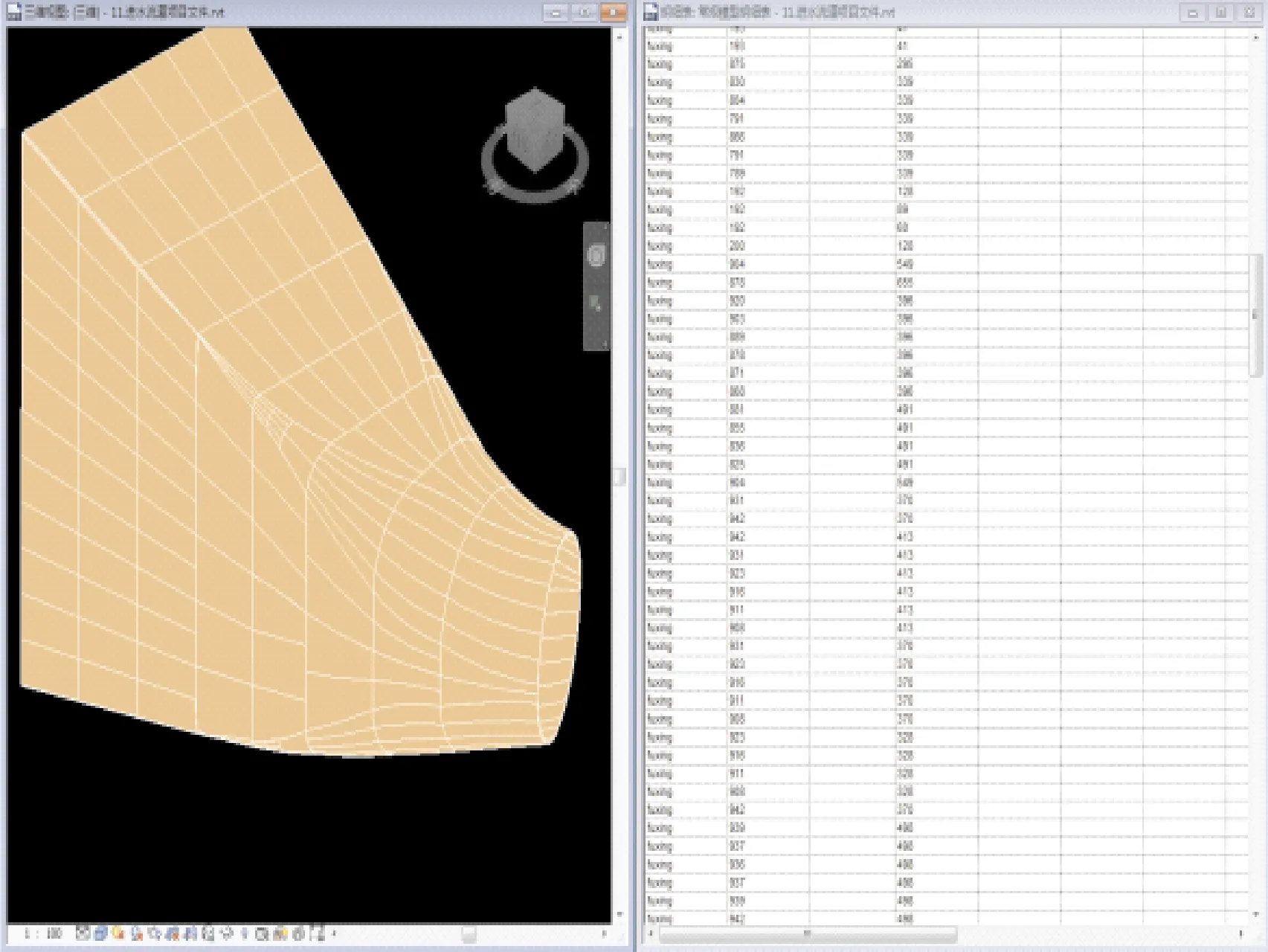

利用软件建立三维模型图,设计支撑系统,复核计算支撑系统受力情况;在满足施工要求前提下,结合经济因素及受力分析,最终确定装订面板、圆弧带以及支撑骨架。进水流道模型示意见图2。

图2 进水流道模型示意

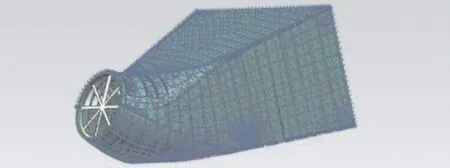

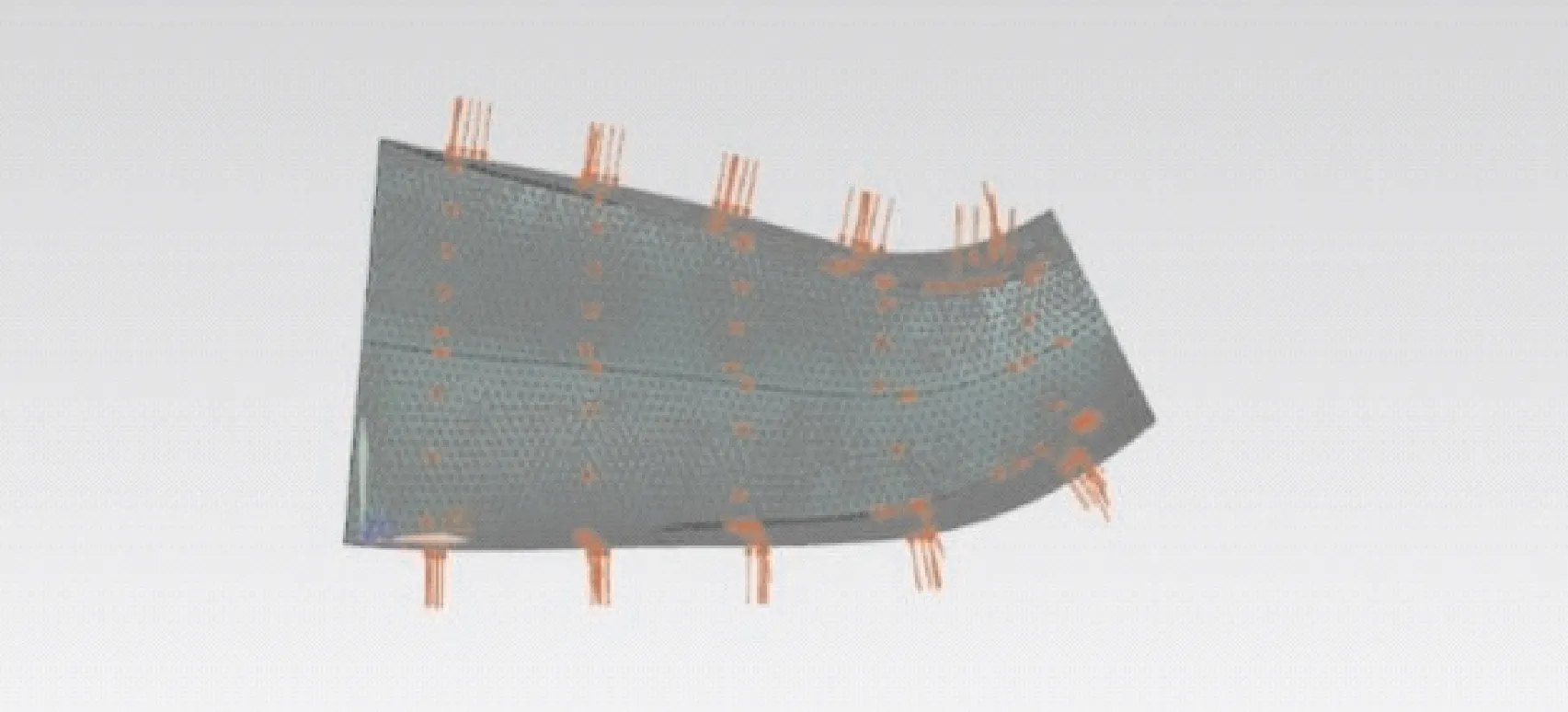

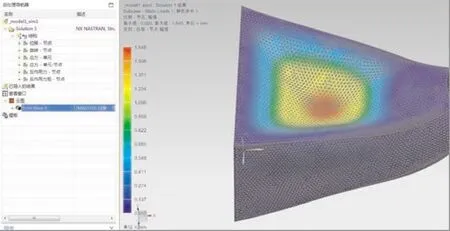

模型导进UG软件,进入高级仿真模块,基于当前部件新建FEM和仿真进行3D四面体网格划分,指派材料输入木材,进水流道模型指派材料示意见图3;对模型进行约束,进水流道模型固定约束示意见图4;输入荷载,进水流道模型输入受力示意见图5;计算求解,导出结果报告查看变形图及数值,进水流道模型变形示意见图6。

图3 进水流道模型指派材料示意

图4 进水流道模型固定约束示意

图5 进水流道模型输入受力示意

图6 进水流道模型变形示意

2) 流道模型分解

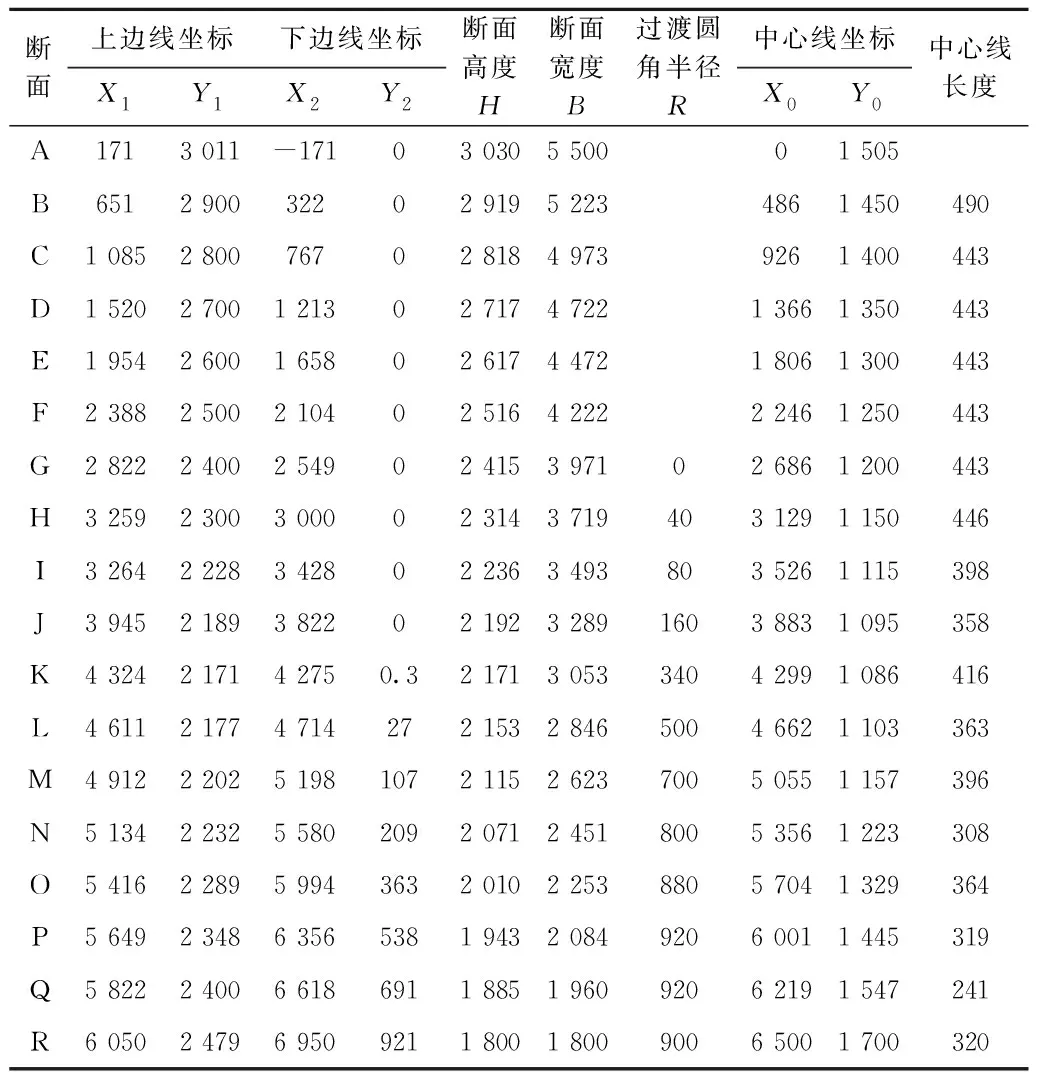

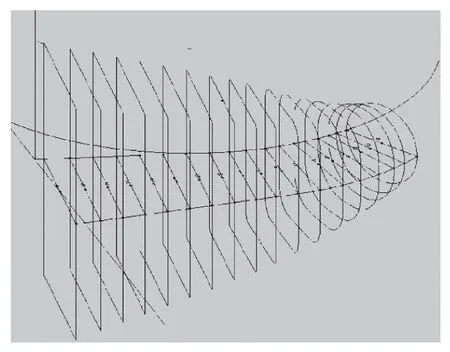

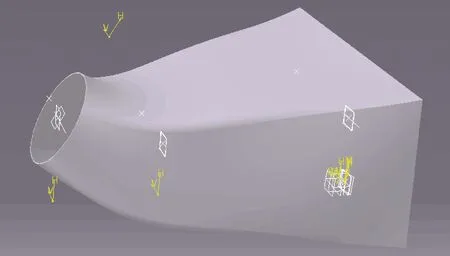

BIM软件revit新建公制体量,根据各个断面尺寸创建二维草图,选取各个草图放样融合成实体模型,进水流道断面数据见表1;进水流道断面示意见图7;进水流道实体示意见图8。

表1 进水流道断面数据 mm

图7 进水流道断面示意

图8 进水流道实体示意

3.2.2虚拟切割与编码

1) 概述

虚拟切割流道模板为重要关键技术,模板表面曲线弧度较大,表面面板能否弯曲成型,计算分割每1块拼板的安装尺寸,每块拼板之间的预留缝细,直接影响了整个流道质量的好坏。

2) 模板切割提取数据

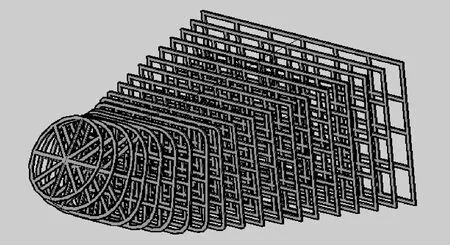

在模型体量中,依据结构受力分析结果,确定模板龙骨间距及面板板条尺寸,形成实体图,给所有嵌板1个独立标记,提取明细表。进水流道模型切割示意见图9;进水流道骨架示意见图10。

图9 进水流道模型切割示意

图10 进水流道骨架示意

3.2.3模板制造与安装

根据模拟切割提取的数据,通过数控机床进行骨架及面板的加工,接着在操作平台上进行骨架及面板拼装,模板面板按照上下左右循环顺序对称均衡拼装。流道现场放样测量示意见图11;流道骨架面板装订示意见图12。

图11 流道现场放样测量示意

图12 流道骨架面板装订

4 质量控制措施

4.1 建模

根据施工蓝图尺寸绘制流道模板三维骨架图,与原设计图进行对比复核;合理分布龙骨间距,通过UG软件进行有限元法分析,保证龙骨稳定性。

4.2 制造与拼装

数控机床下料时重复核对数据正确后进行加工,制作好的流道模板统一编码、分类堆放保管,面板拼装时,保证面板材料两端搁放在龙骨骨架上,模板面板按照上下左右循环顺序对称均衡拼装以消除累积误差,保证误差值在1.5mm以内。

4.3 现场安装

流道模板现场安装时,通过测量仪器进行流道轴线放样,尺寸复核无误后进行流道安装。流道质量标准应符合《水工混凝土施工规范》(SL 677—2014)的规定。

5 效益

5.1 经济效益

与边拼装边下料的传统施工方法比较,基于BIM的流道施工技术不但缩短施工工期,节省材料,而且改善了施工作业环境,保障了作业人员安全,杜绝事故发生。经验法与信息化施工技术效益分析比较见表2。

表2 效益分析比较

5.2 社会效益

解决了流道的施工难题,使得水泵运行时,水流流态平稳,不发生偏流等不良水流现象。流道模板的提前完工,意味着建筑物整体提前发挥效益,让当地百姓受益,有利于社会可持续发展。

6 结语

此施工技术适用于异形混凝土结构木模板施工,在水利工程异形流道木模板施工中具有更好的效益,根据其可视化、协调性、模拟性、优化性、可出图性、先进性及科学性等特点,结合异形流道模板的制造安装进行成本、精度和进度控制。与传统施工方法相比,基于BIM的流道模板施工技术形成的实体外观质量好,结构安全可靠,为同类流道的施工积累了一定施工经验,值得推广。