填土堆载下梁式带帽支盘桩现场试验研究

刘广宇,熊 力,李国维,赵星宇,周 洋

(1.广东潮汕环线高速公路有限公司,广东 汕头 515041;2.河海大学 道路与铁道工程研究所,江苏 南京 210098; 3. 河南工业大学 土木工程学院,河南 郑州 450001)

0 引言

刚性桩(如CFG桩、PHC桩以及大直径薄壁筒桩等)已在软基处理中广泛使用[1-8]。然而相关研究和案例表明,很多工况下传统刚性直杆桩并不能满足工程安全需要。例如莫景逸等[9]发现当深厚软基的上覆硬壳层较薄或缺失的情况下,PHC管桩基础的沉降过大、过快,最大沉降将近2 m,最大水平位移达384 mm。另外,刘吉福等[10]发现,即使满足稳定性验算的情况下,软土发生沿桩绕流对基桩产生水平推力,容易诱发直杆桩地基失稳。孙训海等[11]通过现场原位试验发现刚性桩地基桩的承载力发挥与基础刚度呈正相关。工程上常采用增加桩长、缩小桩径、增大桩截面积以及设置桩帽等方式增加桩承荷载占比,但此类手段工程造价过高。

支盘桩是在直杆异形桩同深度处扩盘形成的变截面异性桩,常用于房建基础或桥梁桩基中,相比于直杆桩具有诸多优势。张明霞等[12]通过室内试验,利用PIV技术观察轴向荷载作用下支盘桩桩周土体位移场变化规律。结果表明,与等截面直杆桩相比,支盘桩通过增大桩周土体变形位移场范围,减小土体变形位移场强度,从而提高了桩基承载能力。王伊丽等[13]采用数值分析手段,对挤扩支盘桩竖向承载特性进行系统分析,研究表明,相对直杆桩,挤扩支盘桩具有承载力高、沉降小的特性。Abbas等[14]通过室内模型对比研究单盘、双盘支盘桩与直杆桩的承载性能,结果表明支盘桩承载性能受盘径、盘数及盘周土性状影响较为明显,相同桩长时支盘桩承载力明显高于直杆桩;Kumar等[15]通过有限元模拟分析了支盘桩抗拔性能,结果表明添加盘体可改善桩的荷载沉降/变形行为,提高桩体抗拔性能。

模型试验受限于尺寸效应且不能考虑现场复杂的地质条件和边界条件,很多学者进行了现场试验研究。鞠彦忠等[16]依托实际工程和ABAQUS有限元模拟等手段对2×2(正方形布设)挤扩支盘群桩承载力规律进行了研究,研究结果表明在极限状态下支盘端承和桩身侧摩阻力占总承载力的80%左右。杨建平等[17]以及陈飞等[18]通过现场原位单桩静载试验研究桩身荷载传递规律,发现在荷载等级较小时,支盘桩桩身内力分布规律与等截面桩相似,随着荷载等级的提高支盘承载性能逐渐发挥,在极限状态下支盘承载占比可达70%以上。然而,当前支盘桩原位试验基本局限于单桩荷载传递机理或者小范围正方形布设的群桩(如4联群桩)承载效应等方面,且涉及利用地梁连接的带帽型复合支盘桩地基承载力特性的现场研究研究未有报道。

本研究依托潮汕环线高速公路项目,在临近路段对采用地梁-带帽支盘桩和地梁-带帽管桩加固地基进行对比试验,重点对填土荷载下两种加固地基方式的沉降、路基顶面桩-土应力比、桩-土荷载分担比、支盘桩桩身荷载传递规律进行比较研究,以求多维地评价支盘桩联合地梁对深厚软土地基的处理效果,为后续相关支盘桩地基设计提供参考依据。

1 工程概况

1.1 场地条件

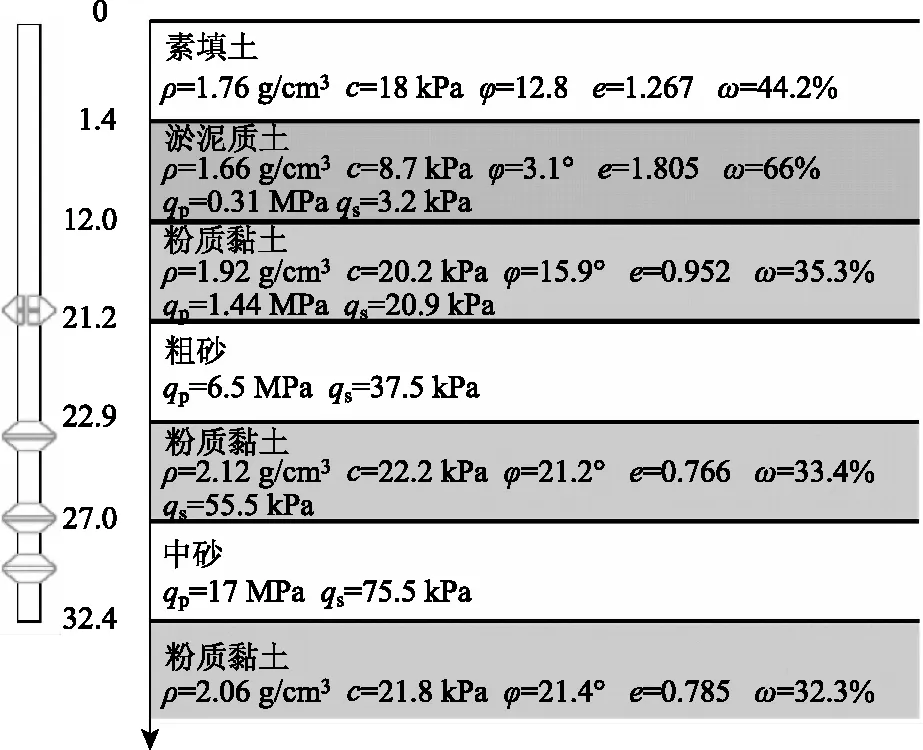

试验依托于潮汕环线高速项目,试验场地位于牛田洋区域内的河溪互通标段。牛田洋地区位于榕江下游入海口处,陆地主要由近代围垦形成,区域内分布有大量农田和鱼塘,全区域分布有一层厚为10~20 m的淤泥质软土,对工程建设尤为不利。根据试验区域内的钻孔资料,地层分布情况为:素填土,层厚1.4 m,灰黄色,湿,松散,主要由粉质黏土、砂、碎石组成;淤泥,层厚10.6 m,灰黑色,饱和,流塑,土质均匀,富含腐殖质,味臭;粉质黏土,层厚9.2 m,灰黄、红色,底部含有较多砂粒;粗砂,层厚1.7 m,灰黄色,饱和,中密,分选性差,含较多黏粒;粉质黏土,层厚4.1 m,灰黄色,可塑,土质均匀;中砂,层厚5.4 m,灰黄色,饱和,中密,分选性差,含较多黏粒,含少量砾石;粉质黏土,黄红、灰白色,可塑,土质较均匀,局部含少量粗砾砂。土层具体物理力学参数见地质概况简图(图1)。

图1 试验场地地质概况(单位:m)Fig.1 Geological condition of test site (unit: m)

1.2 地基加固方案

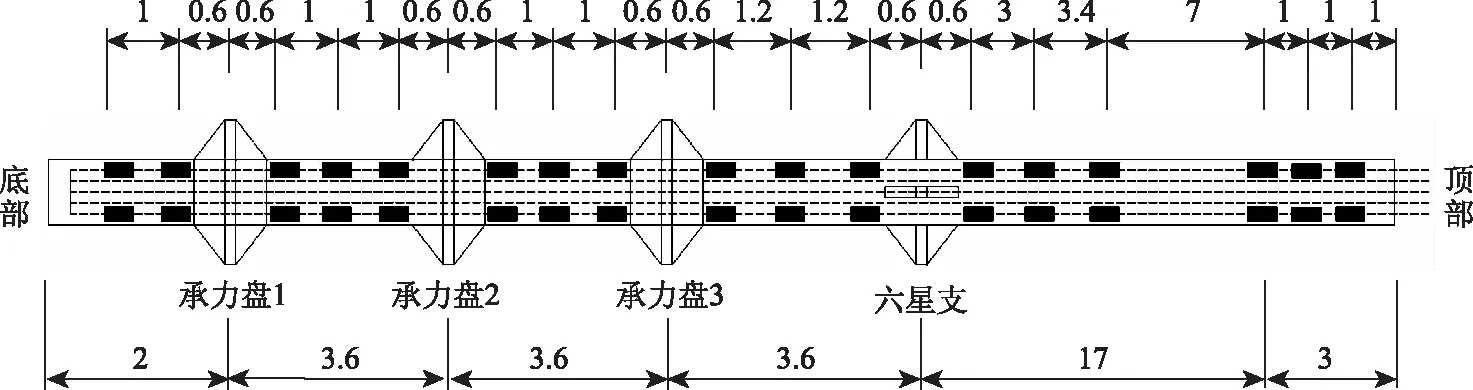

本试验场地采用带有桩帽的支盘桩进行地基加固,并利用地梁将相邻桩体进行连接。支盘桩桩长32.8 m,桩径0.6 m,设置3盘1支,六星支中心处深度为20 m,上盘中心处深度为23.6 m,中盘中心处深度为26.8 m,底盘中心处深度为30 m(见图2)。盘径1.4 m,采用梅花型(正三角形)布置,桩间距4 m,等效单桩处理圆直径为4.2 m。地梁厚度为60 cm,宽度为60 cm。桩体、桩帽、地梁施工完毕,铺设一层薄素填土对场地进行找平后铺设一层土工格栅,土工格栅安装在土压力传感器上方。堆载施工采用分级填筑,模拟工程堆载情况。

1.3 仪器安装埋设

本现场试验选取由7根桩组成的正六边形试验单元为研究对象,为了获得各项力学数据,单元内安装各类测力计(包含孔压计)。具体安装位置如下:

(1)桩身轴力测量。将光纤光栅传感器封装在桩内纵向主筋中,每个监测断面按正交方向埋设4枚传感器,取4枚传感器监测数据的算术平均值作为该断面的实际内力,减少偏心和混凝土不均引起的误差。光纤光栅传感器具体布设位置见图2。

图2 桩身内力传感器沿深度布设(单位:m)Fig.2 Layout of internal force sensors on pile body along depth (unit: m)

(2)桩顶荷载测量。采用振弦式锚索测力计制作轴力计,轴力计直径60 cm(等于桩径),高40 cm。安装时先截断45 cm桩头并进行平整,覆盖5 cm细砂找平,轴力计安装好后覆土至与地表齐平。桩顶轴力计(ZD)具体布设平面位置见图3。

(3)填土下荷载测量。为减小应力集中对土压力监测数据的影响,传感器预先浇注在35 cm×35 cm×8 cm的混凝土基座中,传感器与地基之间用细砂找平,保证测量精度。土压力计分别布设在桩帽以上(TT1,TT2,TT3)、地梁以上(TT4,TT5)及桩间中心处(TT6),具体布设平面位置见图3。

图3 支盘桩试验段传感器布置Fig.3 Layout of sensors in test part of SBP

2 试验数据

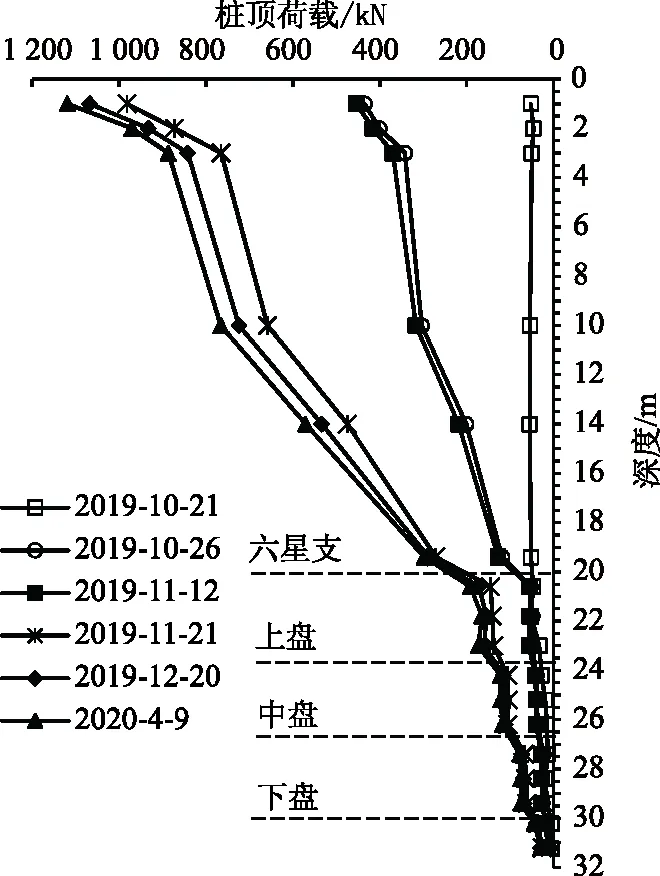

2.1 桩身轴力变化情况

通过光纤光栅传感器测量数据计算而来的桩身内力沿深度变化曲线见图4。随着堆载的施加桩身轴力明显增加,轴力曲线在土层交界处和支盘上下界面出现转折。然而,可以明显地从图中看出桩身轴力在各个深度处的增长趋势有显著差异。第2次荷载施加以后,桩身轴力仅在六星支以上增长明显,并在六星支处发生明显拐点。此结果表明六星支以上桩体侧摩阻力快速增加,且六星支也发挥了明显的承载作用。第3次荷载施加以后,六星支和上盘之间,上盘和中盘之间轴力也有一定程度增长,但这两段轴力曲线近乎竖直,说明此段内桩侧摩阻力几乎为0,轴力主要源自于上盘和中盘的承载作用。总体上,堆载施加结束后,六星支和上盘的承载及以上土层的摩阻力承担了75%左右的堆载负荷。另外,就本试验项目而言,中盘和下盘承载力几乎没有发挥承载作用,极限承载力还有很大余量,可以继续承担路面铺设和交通荷载引起的附加应力。

图4 支盘桩桩身轴力变化曲线Fig.4 Curves of axial force in SBP

2.2 桩-土荷载分担比

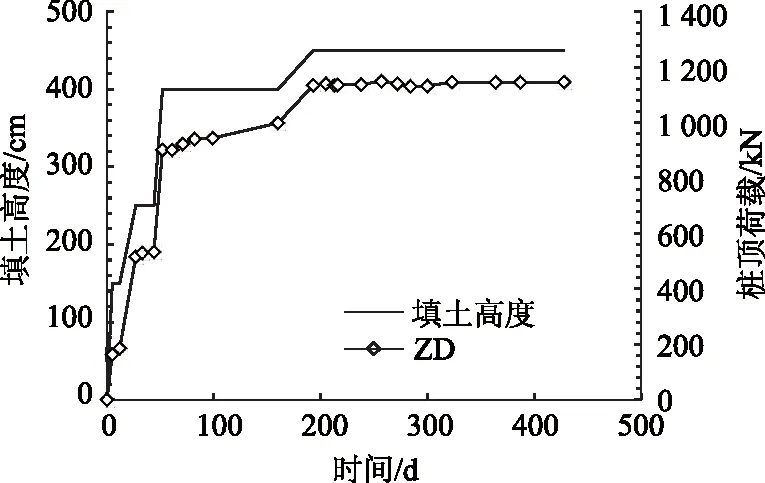

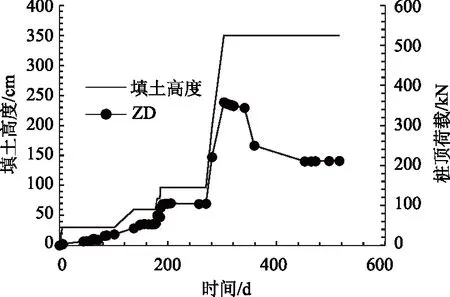

图5是桩顶(桩帽下)轴力随时间变化曲线。从图中可知,桩顶轴力对填土荷载响应及时,每次填土荷载都能相应地引起轴力的迅速升高。由施工方案可知,单桩处理范围等价于半径2.1 m的圆形,等效处理面积约13.8 m2。假设填土重度为20 kN/m3,则单位厚度的填土可在单桩处理区域内施加约280 kN 的荷载。

图5 支盘桩桩顶荷载变化曲线Fig.5 Curves of loading on SBP top

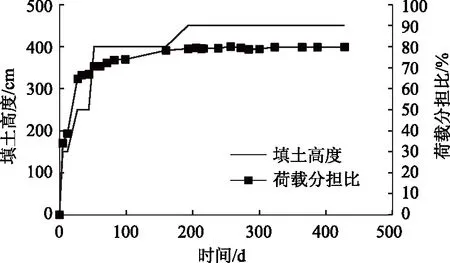

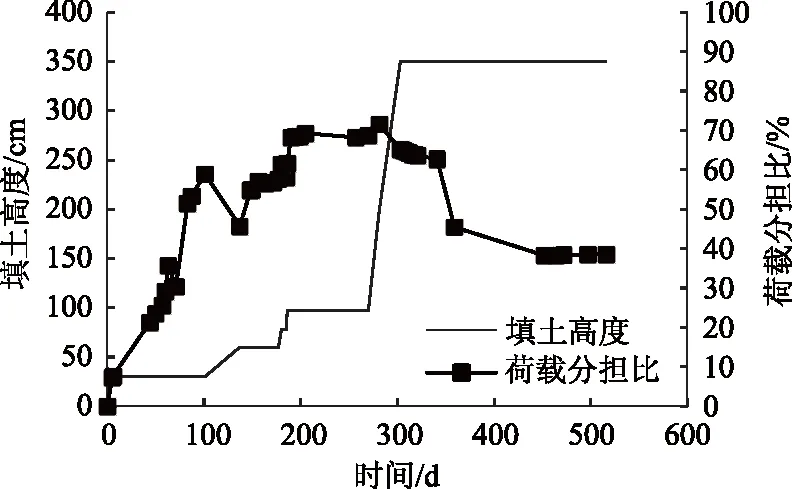

利用图5数据,可计算桩顶对上部荷载的分担比例,如图6所示。从桩土荷载分担比曲线可以看到,荷载初期(如填土高度小于2.5 m),支盘桩承担荷载随着填土荷载的增加而增加,说明土拱逐渐形成、土拱效应逐渐明显。在加载后期,桩土荷载分担比基本稳定在80%左右,继续填筑荷载桩土荷载分担比变化不大。结果表明填土荷载几乎由桩承担,桩间土只承受少量荷载,土体压缩量得以控制在很小范围,地梁-桩帽-支盘桩的复合结构是有效的荷载承载体系。

图6 支盘桩荷载分担比Fig.6 Sharing ratio of loading on SBP

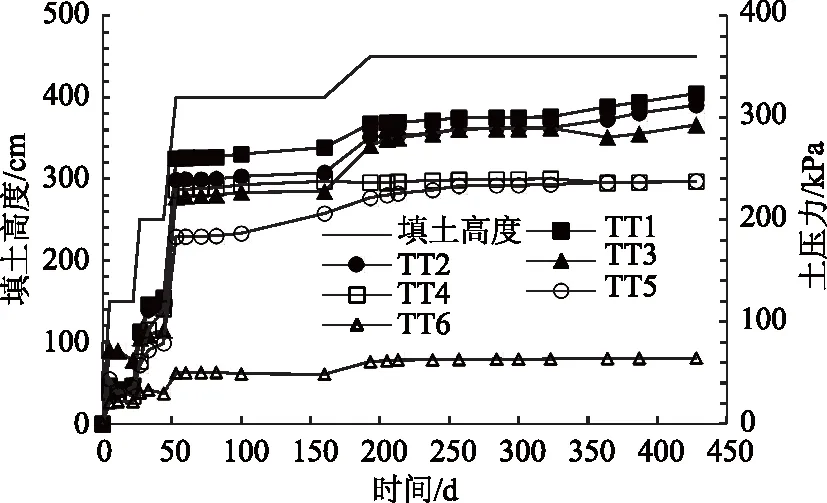

2.3 填土下土压力分布

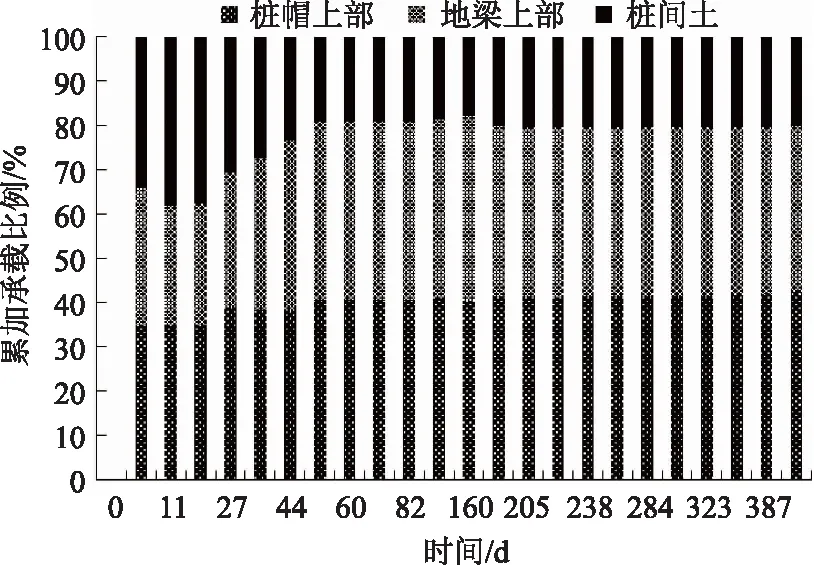

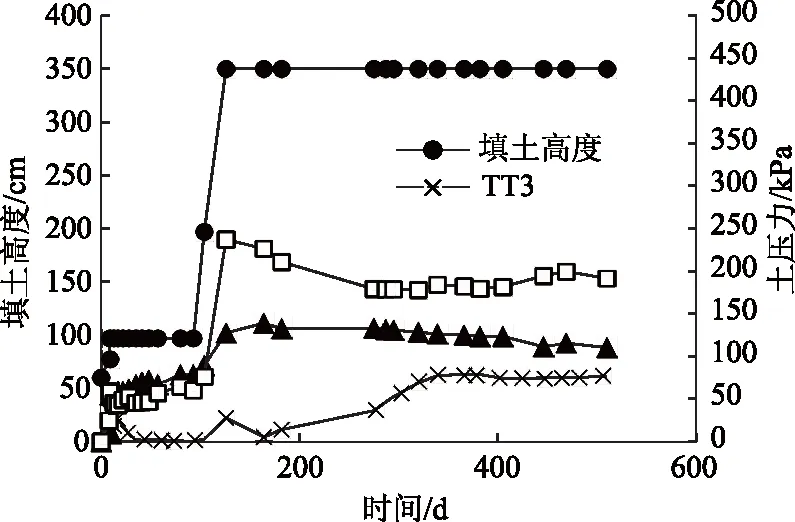

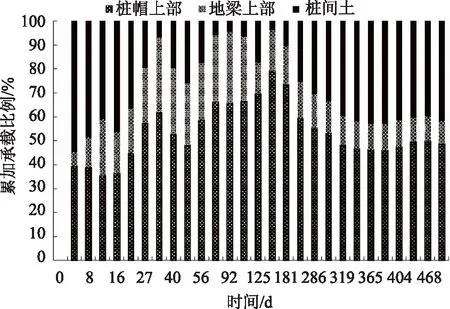

图7和图8是桩帽及地梁上土压力随时间的变化曲线。首先,路基表面(填土下)土压力和填土荷载变化规律一致,但是各位置处的土压力大小有所不同。桩帽上部土压力范围为300~400 kPa,地梁上部中心处土压力范围为200~300 kPa,而桩间位置土压力在50~100 kPa。将桩帽上、地梁上和桩间土给位置处的土压力进行算术平均,并计算各自承担荷载的占比,最终绘制出累加柱状图。从图8可以清楚地看出,桩帽和地梁以上共同承载了80%左右的填土荷载,且这些荷载最终传递到桩体上。这一结论和上节中,80%的荷载由桩身承担的结论相互验证。其中,堆载初期,桩帽上部荷载占比35%~39%,地梁上部占比27%~34%;堆载后期,桩帽上部荷载占比41%~43%左右,地梁上部占比37%~38%左右。总之,桩帽地梁是承担填土荷载的主要结构。

图7 填土下土压力变化曲线Fig.7 Curves of earth pressure under fill

图8 支盘桩地基各部位承载比例Fig.8 Load bearing ratio of each part of SBP

3 管桩地基承载力对比

3.1 管桩参数及堆载方案

在邻近路段相同地质条件下PHC管桩处理段路基中部进行沉降监测。管桩桩径0.4 m,设计桩长32 m,桩间距2.8 m,正方形布桩,桩顶同样采用桩帽地梁一体浇注连接成整体,地梁厚度为30 cm,宽度为30 cm。PHC管桩对比试验段施工期总填土高度为3.5 m,监测点布设见图9。

图9 管桩试验段传感器布置Fig.9 Layout of sensors in test part of pipe pile

3.2 结果与讨论

图10显示的是PHC管桩桩顶(桩帽下)承担荷载随着填土荷载变化的曲线。对比支盘桩同一位置处的荷载变化曲线,可知堆载结束之前,二者的变化规律是一致的。然而堆载结束后不久,PHC管桩顶部荷载瞬间下降了约95 kN,降低幅度约30%。原因可能为桩顶承受较大荷载后桩土界面产生蠕变滑动,荷载缓慢分担到桩间土上。蠕变发展到一定阶段桩土界面发生局部剪切破坏,桩端沉降加速,土拱被破坏路基顶面荷载重新分布,此时桩间土承担较大的荷载。出于安全考虑,笔者决定终止PHC管桩处理区堆载试验,堆载高度确定为3.5 m。

图10 管桩桩顶荷载变化曲线Fig.10 Curves of loading on pipe pile top

图11管桩桩顶荷载分担比随填土荷载变化的曲线。在填土阶段,随着筋膜效应发挥和土拱的形成,桩顶荷载分担比迅速增加,并稳定在70%之间,此时大部分的填土荷载由桩顶直接承担。在管桩发生沉降加速后,桩顶荷载分担比也迅速减小,最终稳定在40%,这一数值远小于支盘桩的80%。支盘桩的承载力性能优于直杆型PHC管桩

图11 管桩荷载分担比Fig.11 Sharing ratio of loading on pipe pile

图12是填土下表面处的位于桩帽上部(TT1)、地梁上部(TT2)以及桩间土(TT3)3个不同位置的土压力曲线。土压力的整体趋势和支盘桩一致,随着填土荷载的增加而增大,且桩帽承担荷载大于地梁大于桩间土。然而,加载后期,各位置处的土压力分布与支盘桩有巨大差异。PHC桩帽上荷载有所减少,同时桩间土荷载有所增加;另外,仔细观察可知地梁上部荷载也有略微下降。此结果可能由于土拱结构的破坏或者桩体沉降过大引起。图13是各位置处的荷载承担累加比例柱状图。与支盘桩不一致的是管桩地基中桩间土的承载量占比有明显上升,而地梁的承载量占比明显下降。

图12 填土下土压力变化曲线Fig. 12 Curves of earth pressure under fill

图13 管桩地基各部位承载比例Fig.13 Load bearing ratio of each part of pipe pile foundation

4 结论

本研究依托潮汕环线高速公路项目,对梁式带帽型支盘桩地基进行了现场堆载试验研究,并与PHC管桩地基进行对比分析。根据试验结果得出以下结论:

(1)由桩身轴力可知,六星支和上盘及以上土层摩阻力承担了75%左右的堆载负荷,中盘和下盘承载力几乎没有发挥承载作用。

(2)荷载初期土拱效应明显,支盘桩随着填土荷载增加而增加。加载后期,桩土荷载分担比稳定在80%左右。填土荷载几乎由桩承担,地梁-桩帽-支盘桩的复合结构是有效的荷载承载体系。

(3)堆载结束时,支盘桩桩帽上部荷载占比42%左右,地梁上部占比37%左右。桩帽地梁是承担填土荷载的主要结构。

(4)堆载初期,支盘桩和管桩顶部荷载承担规律一致;堆载后期,PHC桩土界面产生蠕变滑动、土拱被破坏,路基顶面荷载重新分布,最终桩顶荷载分担比为40%,远小于支盘桩的80%。