珊瑚礁地质条件下灌注桩竖向承载性能试验及施工工艺*

张永涛,刘建波,李 刚

(1.同济大学土木工程学院,上海 200092;2.中交第二航务工程局有限公司,湖北 武汉 430040;3.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;4.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

我国南海及海上丝绸之路沿线分布大量珊瑚礁,珊瑚礁的沉积演化及成岩作用复杂,表现出多孔隙、易破碎、高压缩等特性,导致打入桩承载力偏低、灌注桩易超方等问题,给工程建设带来巨大挑战。钻孔灌注桩具有施工简便、技术成熟、适应性强、承载能力好等优点,在珊瑚礁地质条件下的跨海大桥、大型海上平台中,灌注桩基础仍具有较强的竞争力及应用前景。

由于珊瑚礁地质条件相对较差,且分布区域远离大陆,相关工程实践较少,主要案例为伊朗海上石油平台(1968年)、苏丹港瞭望塔工程(2008年)和密克罗尼西亚科斯雷州大桥(2014年)。由于工程应用需求相对偏少,且缺乏关键的实测数据,目前研究主要依托室内试验:Nauroy等[1]通过钢管桩打入试验,解释桩侧压力减小的特殊现象。Poulos等[2]认为钙质砂的高压缩性是影响桩端阻力发挥的根本原因。单华刚等[3-4]认为珊瑚礁的胶结程度对桩端阻力有直接影响,且承载力随胶结程度提升而增加;王新志等[5-6]针对我国南海珊瑚礁地质特性及施工可行性进行初步研究。总体而言,上述学者对珊瑚礁条件下桩基受力特性的研究集中于定性层面,实际工程应用研究偏少,研究成果尚不能对工程项目提供有效指导。

本文介绍全球首座珊瑚礁条件下的跨海大桥——援马尔代夫中马友谊大桥,通过现场试桩揭示珊瑚礁地质条件下灌注桩的承载机理,并提出确保建造质量的控制措施。

1 工程概况

中马友谊大桥项目位于马尔代夫北马累环礁(North Malé Atoll),跨越Gaadhoo Koa海峡,连接环礁上马累岛、机场岛(瑚湖尔岛)和胡鲁马累岛相邻岛屿,是马尔代夫最重要的岛屿连接线工程。路线全长2km,主桥为六跨组合混合梁V形墩刚构桥,桥梁跨径布置为100m+2×180m+140m+100m+60m,总体布置如图1所示。

图1 桥位总体布置

主桥采用大直径钻孔灌注桩基础,桩基直径为3.6,3.2m,桩长75~110m,共35根。桥址处海峡地形呈U形分布,主墩处水深35~46m,地质纵断面如图2所示,主要为全新世地层、更新世准礁灰岩、礁灰岩地层。地质勘察结果表明,从上到下软硬层交替分布,部分墩位孔洞发育,上层角砾混砾块以生物碎屑为主,颗粒不均匀、级配不良。灌注桩承载力由钢护筒侧阻力、灌注段侧阻力及端阻力组成,考虑到钢护筒打入时礁体易破碎,导致桩侧承载力较低,桩端礁灰岩脆性较大,故承载力以灌注桩段侧阻力为主,桩端需进入珊瑚砂层,按摩擦桩进行设计。

2 现场试桩试验

2.1 试验设计

开展现场试桩试验,通过实测数据确定灌注桩承载力大小及组成规律。由于珊瑚礁灰岩多孔隙、易碎,可借鉴陆地软弱地层中改善承载力的措施,通过后压浆提升桩基承载力[7-8],本次试验还将对比压浆前后数据,探讨后压浆技术在珊瑚礁地质条件下的适用性。

选取主桥中直径3.6m的灌注桩为试桩对象(见图3a),桩长取90m(约为平均桩长),灌注段长44m,顶部设置46m的空心段(钢护筒平均入土深度),在不影响试验开展的前提下降低试验费用。考虑到大直径灌注桩承载力大,常规锚桩法加载难度巨大,故采用简便经济的自平衡法进行测试,通过埋置于桩身内部的荷载箱将荷载传递到桩身,上部桩身摩擦力与下部桩身摩擦力及端阻力自相平衡维持加载[9],测试原理如图3b所示。试桩中埋入上下2对荷载箱,沿高度方向预埋多组钢筋应变计(结合土层分布规律,尽量等间距布置),用于测试各断面轴力,将相邻2个端面的轴力作差即该段侧阻力,进而得到各土层侧阻力值。仅启动上荷载箱可向两端加载,可测试两侧土层侧阻力。同时启动上下2个荷载箱时,中部荷载可相互抵消,进而测试桩端阻力值。故将上荷载箱置于灌注段中部附近,下荷载箱靠近桩底,将桩身划分为上中下3段,可分别求出3段的侧阻力及下部端阻力。

图2 桥址区工程地质纵断面

试桩主要流程如下:①施沉钢护筒至指定标高;②旋挖钻孔至指定标高并清孔;③制作钢筋笼,预埋钢筋应变计及荷载箱;④灌注混凝土;⑤分级加载并测试;⑥桩侧、桩底压浆;⑦压浆后进行分级加载及测试;⑧拆除仪器设备,结束试验。

图3 试桩测试方案及原理

2.2 试验结果

试桩采用分级加载,上荷载箱加载至2×100 000kN时,设备达到加载极限,荷载箱上下位移均无陡变,加载终止。下荷载箱加载至2×95 000kN时,上位移急剧增大,且荷载无法维持,封住上荷载箱油管,继续加载至2×100 000kN,下段桩位移急剧增大,且荷载无法维持。根据试桩结果,上段桩极限加载值取100 000kN,中段桩极限加载值取90 000kN,下段桩极限加载值取95 000kN。

根据JT/T 738—2009《基桩静载试验自平衡法》[10],可按下式计算试桩极限承载力。桩基各段承载力取上述数值,上、下荷载箱上部自重Wsi分别为2 104,3 608kN,可求得压浆前竖向承载力为279 288kN,桩顶位移为71.59mm。

(1)

式中:Pui为试桩i的单桩极限承载力(kN);Qusi为试桩i上段桩的加载极限值(kN);Quzi为试桩i中段桩的加载极限值(kN);Quxi为试桩i下段桩的加载极限值(kN);Wsi为试桩i荷载箱上部桩自重(kN);γi为试桩i的抗托系数,根据荷载箱上部土类型进行确定,黏性土、粉土γi为0.8,砂土γi为0.7,岩石γi为1,若上部有不同类型土层,γi取加权平均值。由于礁灰岩属性接近岩石,且没有工程经验参数,本文暂取γ=1.0。

测试完成后进行压浆,养护20d后再次进行自平衡静载试验,计算出压浆后的竖向承载力为289 368kN,桩顶最大位移为66.81mm。压浆前后的Q-S(荷载-位移)曲线对比如图4所示,压浆后承载力提升10 080kN(3.6%),桩顶位移减小4.78mm(6.7%)。2条曲线走势基本一致,压浆后的曲线位于右侧,同等位移条件下的荷载值大于压浆前,说明后压浆可有效提高珊瑚礁灰岩地层桩基承载力,并减小沉降量。曲线前段近似线性,末端出现陡降段,说明前几级荷载主要由侧阻力承担,随着侧阻力接近极限,端阻力开始逐步发挥作用。

图4 压浆前后桩顶Q-S曲线

通过各断面应变计数据,可换算出各土层侧阻力分布规律,侧阻力值如表1所示,将竖向承载力减去各土层侧阻力,即端阻力。注浆前的端阻力为60 102kN,对应位移为28.84mm(破坏荷载前一级),注浆后端阻力为58 463kN,对应位移为22.87mm(破坏荷载前一级),压浆前后端阻力及轴压刚度均无显著提升,反而略有下降(见图5,6)。压浆前后,桩侧阻力占承载力的比例由78.5%提升至79.8%,桩端阻力占比由21.5%降低至20.2%,说明压浆主要通过桩侧阻力提升桩身承载力,桩基为摩擦桩,与设计预期吻合。

图5 轴力随深度变化曲线(上段)

图6 压浆前后桩端Q-S曲线对比

如表1所示,压浆前桩侧阻力远大于标准值,因为钻孔过程导致孔壁内侧表面粗糙,浇筑混凝土易超方,现场取芯时混凝土浆液能渗入珊瑚礁孔隙,说明水泥浆液能与松散破碎颗粒胶结,充填礁灰岩孔隙,进而增强桩身与岩层间的界面阻力和粗糙度,使侧阻力大幅提升。压浆后,侧阻力平均增幅为4.3%,相对位移平均降幅为29.9%,说明高压力浆液可继续渗入剩余空隙,进一步增加桩身与珊瑚礁灰岩层间胶结程度 。

表1 压浆前后桩侧阻力对比

3 珊瑚礁地质灌注桩施工工艺

3.1 总体工艺流程

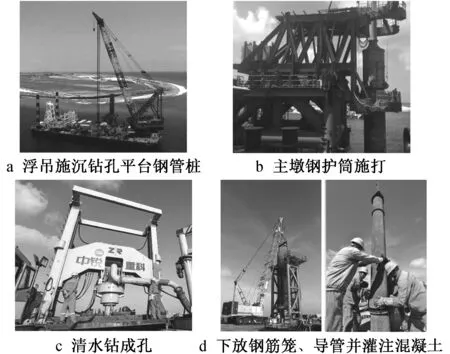

除珊瑚礁地质外,桩基建设还面临深水、强涌浪等不利条件,打桩船受波浪影响大且有效作业窗口短。为提升主墩桩基的精度及工效,避免已施沉钢管桩在洋流作用下出现移位,采用打桩船施沉钢管桩,然后施工装配式打桩平台(通过预埋牛腿插入已施沉的钢管桩内部,采用连接件及填芯混凝土进行连接,提升平台安装容差率及工效),在打桩平台上逐根施沉主墩钢护筒,并与平台临时连接,采用旋挖钻及回旋钻交替成孔,最后下放钢筋笼并浇筑混凝土,总工艺流程如图7所示。

图7 主墩灌注桩施工流程

3.2 质量控制措施

马尔代夫作为全球旅游胜地,桥位处的环保要求极高,需采用无泥皮护壁的清水钻工艺,加之珊瑚礁多孔隙、易碎等特点,成桩过程中频繁出现溜桩、穿越孔洞、塌孔等问题,对桩基施工安全及质量影响极大。

海床下存在约15m厚的混合覆盖层,侧阻力极低是导致钢护筒溜桩的主要原因,提出如下控制措施:①结合地质勘察资料加强预判,控制打桩能量;②研发熔断式导向滚轮,钢护筒位移超限后可自动断开,防止架体损伤;③收紧吊锤钢丝绳,防止损伤打桩锤。主桥23号墩位存在连通状的大型孔洞,提出如下控制措施:①临近孔顶时降低钻进速度,提前补充孔内水位,防止水位急剧下降导致塌孔;②钻进至孔底以下1m时,回填低强度等级混凝土,初凝后继续钻进至设计标高;③在孔洞标高范围内,沿钢筋笼外侧布置柔性护套。清水钻孔时,壁稳定性相对较差,加之珊瑚礁孔洞多、易吸水,孔内水位降低后极易出现塌孔问题,提出如下控制措施:①实时监控孔内水位,及时补水使孔内水头高于外部1~2m;②塌孔处填充黏性土或低强度等级混凝土,初凝后继续钻进;③根据钻进情况,及时调整钻孔参数并增加扫孔次数。

4 结语

在援马尔代夫中马友谊大桥项目中,通过现场试桩及工艺创新,明确珊瑚礁地质条件下灌注桩的竖向承载特性,并解决系列建造难题。结论如下。

1)混凝土浆液能渗入珊瑚礁孔隙,增强桩身与珊瑚礁体的胶结程度,进而大幅提升桩侧阻力,侧阻力约占竖向承载力的80%,符合摩擦桩设计预期。

2)采用后压浆工艺,桩侧总阻力占承载力的比例由78.5%提升至79.8%,各地层侧阻力平均增幅为4.3%,相对位移平均降幅为29.9%,说明高压浆液能进一步增加桩体与珊瑚礁的胶结程度。

3)在优化工艺以确保沉桩精度的基础上,针对珊瑚礁地层下钢管桩溜桩、穿越孔洞、钻进塌孔等难题,研发熔断式导向轮、柔性护套等新型装置,并提出系列质量控制措施,以保障珊瑚礁地质条件下大直径灌注桩的施工质量。