富水软土地区盾构施工对邻近建筑物的影响及控制措施

刘德斌

(北京建工四建工程建设有限公司,北京 100075)

0 引言

盾构施工为城市地下隧道施工的主要手段。随着盾构工作面不断推进,土体应力状态不断变化,打破地面原有平衡状态,导致隧道周围土体发生一定变形[1]。如地面塌陷是由于地表沉降面积过大导致,若不进行控制则导致邻近建筑出现开裂、扭曲等问题。

1969年,Peck[2]结合工程实测资料及地表沉降观测数据,提出地表沉降沿横向分布的曲线,随后有关学者相继提出改进经验公式,预测隧道开挖过程中的地表沉降。但地下岩土物理性质非常复杂,仅通过经验公式进行预测的计算结果不准确,随着计算机技术及数值分析方法发展,相关工程人员越来越多地基于有限元数值分析方法进行计算。伍廷亮等[3]基于ABAQUS软件,分析天津地铁2号线隧道盾构施工过程中,邻近建筑物及桩基础变形的影响,结果表明,隧道盾构施工导致地表沉降,引起框架结构及桩基变形,框架整体向隧道盾构一侧倾斜。魏纲等[4]采用三维Midas GTS模拟双圆盾构隧道垂直下穿筏基砌体结构建筑物,分析建筑物附加沉降及荷载,结果表明,随着双圆盾构机穿越建筑物,建筑物沉降量逐渐增大,完全通过后建筑物沉降趋于稳定并略有回弹,随着建筑物层数增加,墙体最大剪应变呈线性增长。Mroueh等[5]使用有限元软件建立三维模型,分析隧道与邻近建筑物的相互作用,并将模拟结果比较无建筑物时的隧道施工情形,表明无建筑物时地表沉降较小。房明等[6]采用三维有限元方法,分析交叉隧道盾构施工对周围环境的相互影响,研究表明,忽略邻近建筑物的存在将低估交叉隧道盾构下穿施工影响。

有关学者对盾构开挖对邻近建筑及土体产生的影响展开研究[7-12],但模型相对简化,且未对富水软土地区盾构隧道展开研究。本文以某地铁盾构开挖工程为背景,基于MIDAS GTS软件建立三维盾构隧道开挖有限元模型,对盾构施工引起的地表沉降、土体塑性区与邻近建筑物的影响、盾构管片受力情况进行数值模拟分析,并对比实测数据,针对性提出主动和被动控制措施。

1 工程概况

在某地下隧道盾构施工中,根据施工位置及工艺不同,该盾构段采用盾构机直径为6 000mm,管片厚度0.3m,隧道埋深约15m。本工程下穿建筑为某3层商场,为独立基础,基础左侧边缘距隧道中心仅2m。地层主要为素填土、粉质黏土、砂质黏土,含水量较高,其中素填土、粉质黏土厚度分别为5,6m。

2 有限元模型

2.1 材料参数

模型地层采用三维实体单元建模,为莫尔-库仑非线性本构模型,在MIDAS GTS中,富水软土材料通过土体饱和容重考虑,参数如表1所示。管片材料为C50混凝土,采用三维实体单元建模;盾壳、注浆采用板单元模拟,材料本构为弹性本构。邻近建筑物简化为基础-梁-柱结构,材料为C35混凝土,采用三维实体单元进行模拟,材料参数如表2所示。

表1 土体材料参数

表2 结构材料参数

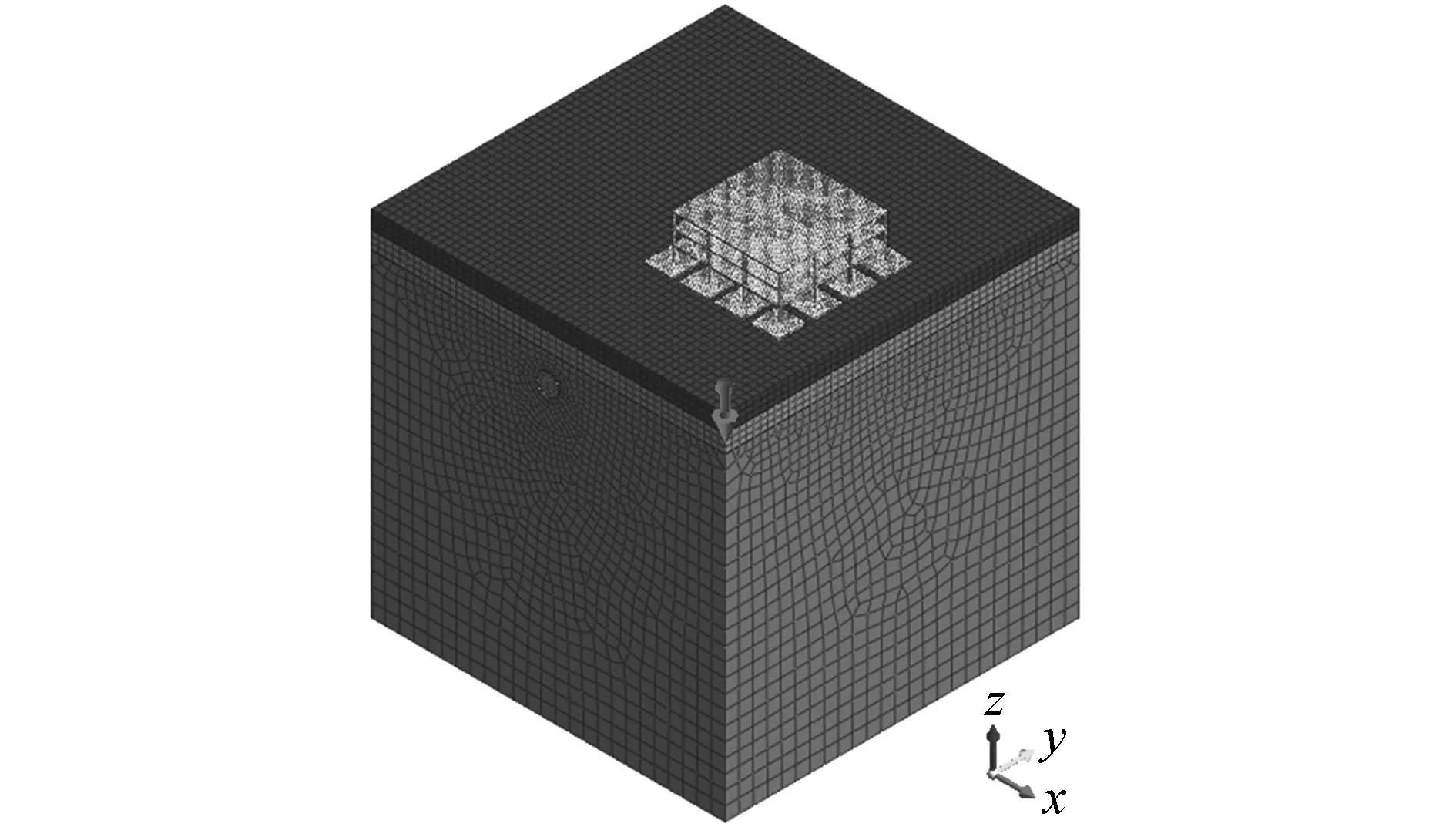

2.2 有限元模型建立

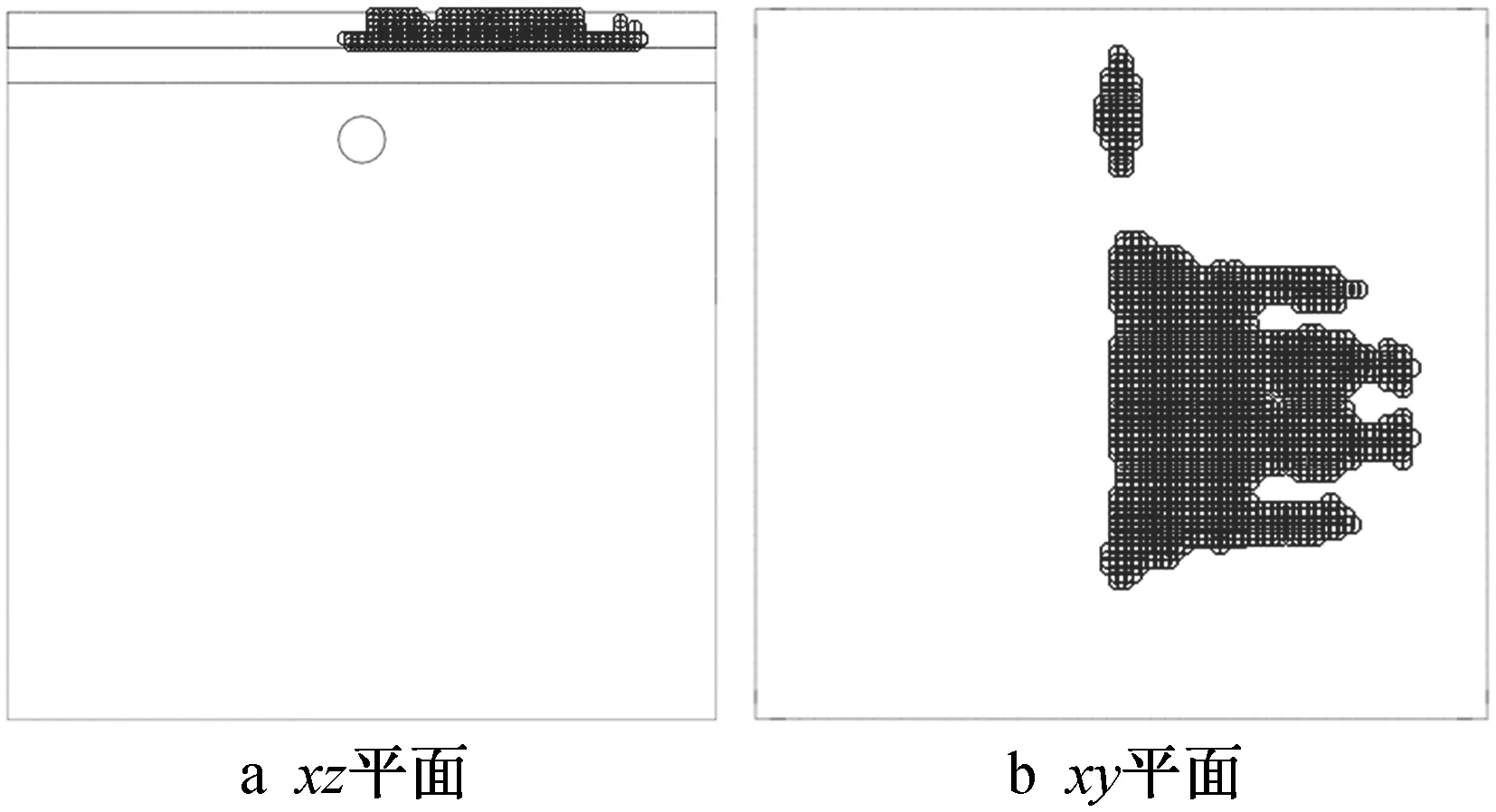

有限元模型如图1所示,整体模型取x∶y∶z=100m∶100m∶100m,其中模型节点数量为94 294个,单元数量为98 129个,自由度数量为288 942个。土体内部隧道段包括内部开挖土体、管片及注浆,为简化将其分成10段(见图2)。除盾构施工过程外,荷载仅考虑自重荷载,因此边界条件为左右两侧约束x向位移,前后两侧约束y向位移,底部固定。

图1 有限元模型

图2 隧道结构示意

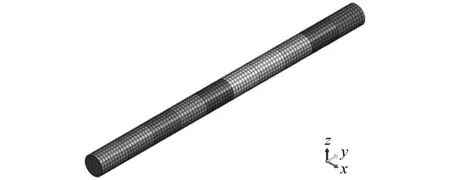

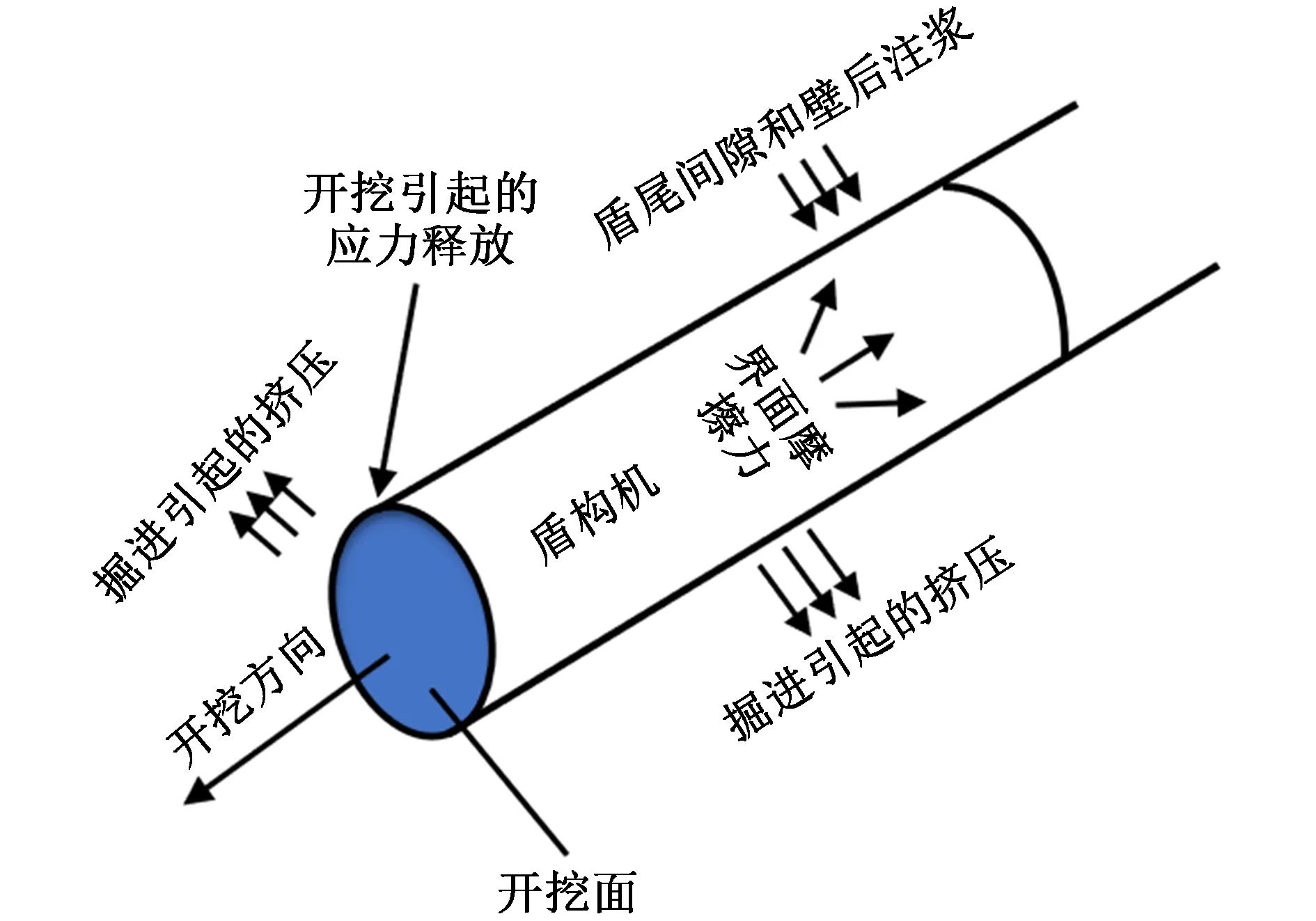

2.3 分析工况设置

盾构掘进开挖时,考虑掘进压力(HP)、千斤顶推力(J)分别在盾构掘进面(y向)上产生作用,盾壳外压(S)、管片外压(E)作用在盾构管片的法向。开挖过程中按照每20m为1个开挖步,采用MIDAS GTS自带的静力-施工阶段助手进行开挖步骤模拟。开挖时首先添加盾壳单元并移除内部土体单元,随后施加管片材料,最后将盾壳材料修改为注浆材料保留在模型中,即可全方位模拟盾构开挖全过程,盾构机在施工过程中对周围土体的作用如图3所示。

图3 盾构机对周围土体的影响

3 计算结果分析

3.1 地表沉降分析

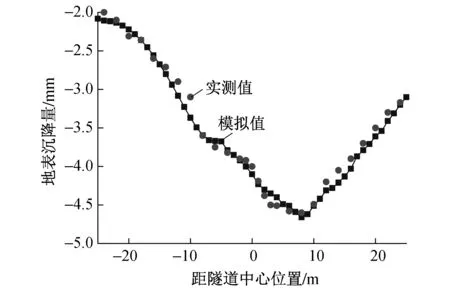

本节选取模型y向50m处的横断面,对地表沉降(z向)进行分析。为避免边界效应,在有限元隧道断面模型中取100m,因此仅需截取与实测点对应位置的观测点结果进行对比,如图4所示。由地表沉降曲线发现,地表最大沉降发生在建筑物左端与隧道中心位置间,最大沉降值为4.7mm,表明建筑物的存在对地表沉降有显著影响。沉降趋势符合Peck公式预测结果,分布形式近似正态分布曲线。离盾构开挖区域越远,地表沉降值越小。将数值模拟结果与实测数据进行对比发现结果趋势基本一致,模拟结果基本可靠。

图4 地表沉降曲线

3.2 土体塑性区分析

盾构隧道开挖过程归结为土体卸载问题,土体受到扰动,若强度过低则进入塑性阶段,产生永久塑性变形。本文选用莫尔-库仑非线性本构模型能考虑土体非线性问题,因此本节提取土体塑性状态及塑性应变区进行分析,对产生塑性状态的区域选取合理的加固措施,可有效限制地表沉降过大的问题(见图5)。

图5 土体加卸载状态

由图5a可知,土体加卸载位置发生在上部建筑物底部及隧道开挖段顶部,远离隧道开挖区域的一侧并未出现加卸载现象,说明上部建筑物对隧道开挖产生影响。从不同覆土层来看,土体发生加卸载部分为素填土,而下部粉质黏土、砂质黏土未出现加卸载现象,由此可见,土体物理性质对地表不均匀沉降的影响很大,因此应针对不同工况,合理有效地采取响应措施(如换填),以抵御土体发生较大塑性变形从而产生不均匀沉降的问题。由图5b可知,上部建筑物在靠近隧道开挖掘进方向的加卸载现象更明显,并在隧道开挖尽头同样产生加卸载现象,因此在隧道开挖过程中,应监测地表及开挖隧洞顶部并采取加固措施,避免发生危险。

由土体等效塑性应变图可知,最大塑性应变约3.36×10-4,发生在上部建筑物底部中间位置,与加卸载区域基本一致;且在上部建筑覆盖区域土体发生塑性变形,与加卸载区域基本一致。但隧道开挖段未出现塑性变形,因为隧道施工过程中施加管片支护并注浆,使隧道开挖部分强度增大,避免塑性变形。

3.3 建筑物变形分析

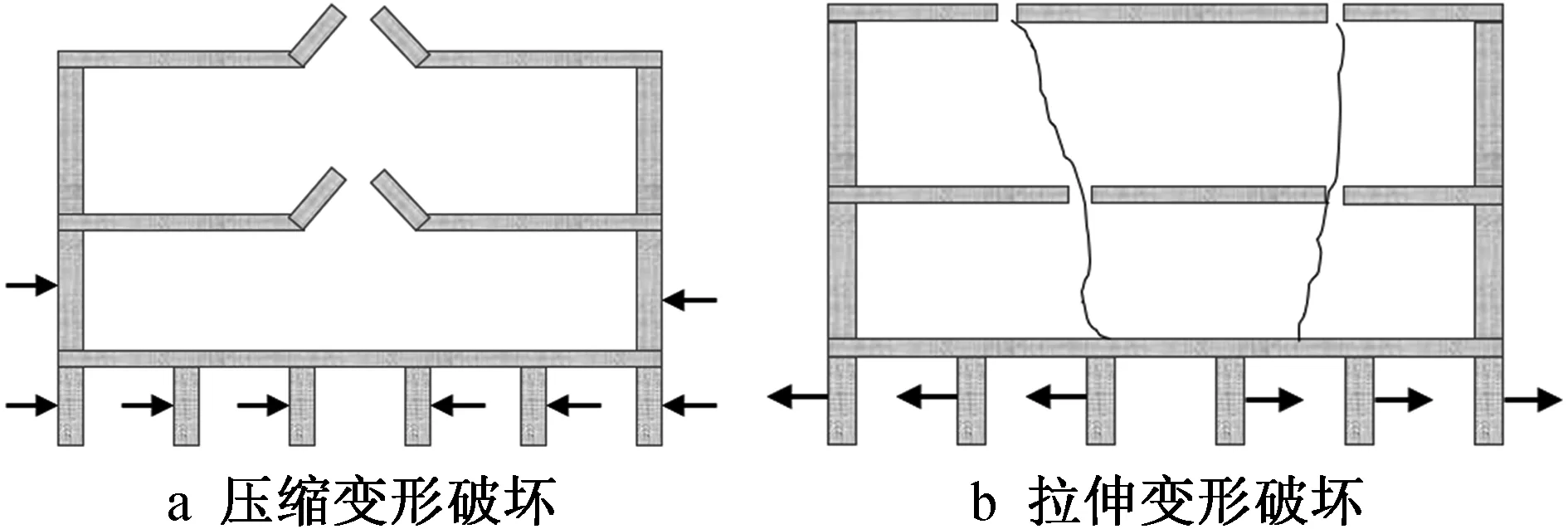

由于盾构施工导致地表土体变形,使邻近建筑物所受支持状态发生变化。经研究可得,上部建筑物不仅发生竖向不均匀沉降,同时还发生拉伸和压缩变形破坏,如图6所示。因此有必要分析上部建筑物变形特征,如图7所示。

图6 上部建筑物变形特征

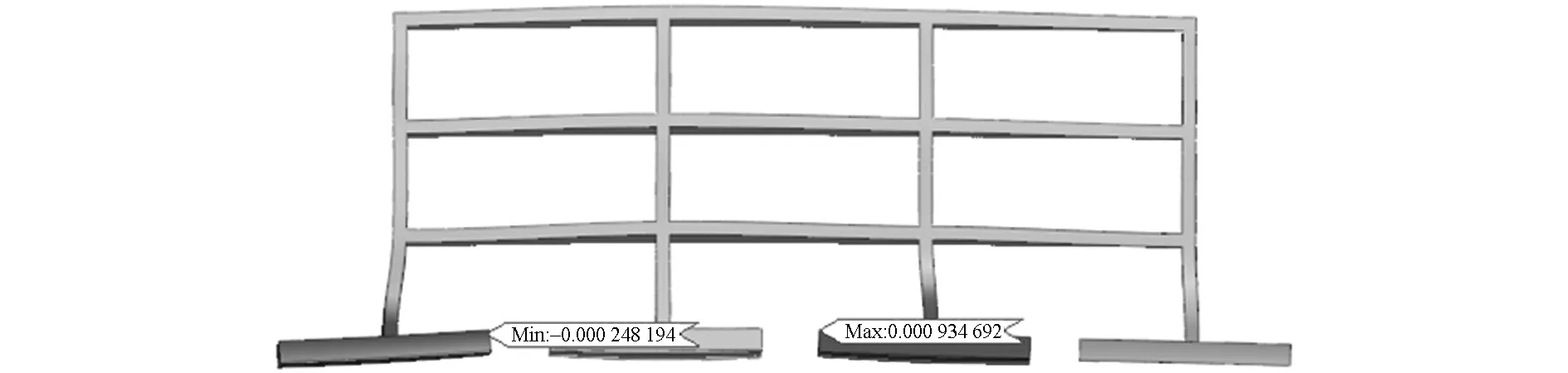

图7 上部建筑物变形云图(单位:m)

由图7可知,基础在靠近隧道开挖侧产生一定沉降,导致柱底部发生左侧倾斜,而中部基础产生向右倾覆的趋势,导致中柱底部向右位移。从数值上来看,左侧位移约0.25mm,右侧位移约0.93mm,位移差为1.18mm。因此上部结构可能产生拉伸变形,应实时监测隧道施工过程,防止建筑物拉伸变形发生破坏。

3.4 隧道管片内部变形及受力分析

隧道开挖不仅会引起地表不均匀沉降,如支护不及时或支护方法错误,还会导致隧道塌陷从而危及生命财产安全,故对隧道开挖过程中的竖向位移及管片应力进行分析。

由隧道管片z向位移云图可知,隧道顶部产生向下的位移,约1.19mm,但在隧道底部产生向上的位移,约13.85mm,因为隧道开挖是土体加卸载过程,移除内部土体会使隧道周围缺乏径向约束,从而向圆心方向产生位移。因此在隧道施工设计过程中不仅考虑顶部设计,还要对隧道底部隆起现象进行配筋设计。由隧道管片Mises应力云图可知,隧道Mises应力最大部位发生在隧道两侧,约4.99MPa,最小部位在隧道顶部,约1.05MPa,针对隧道变形及受力特性,应进行合理设计。

3.5 盾构施工对建筑物影响的控制措施

为保证盾构施工不影响附近建筑物,需根据具体工况采取相应防护、控制措施[13]。其中,主动控制措施如下:①适当调整盾构设备千斤顶的推力;②根据现场施工条件对施工过程中的土仓压力进行合理化设置;③在保证土体被完全切削的状态下合理调整盾构设备推进速度;④实时监测盾构施工过程,并及时调整土压力,避免超挖和欠挖;⑤盾尾注浆选用最佳的注浆材料,并确定最佳注浆参数。被动控制措施为采取合理的加固方法,包括地基加固法、桩基换托法、隔断墙法及建筑物本体加固法等。

4 结语

以某盾构施工为例,基于MIDAS GTS有限元分析软件对盾构施工引起的地表沉降、土体塑性区与邻近建筑物的影响及盾构管片受力情况进行数值模拟分析,并对比实测数据,针对性提出控制措施,具体总结如下。

1)地表最大沉降发生在建筑物左端与隧道中心位置之间,最大沉降为4.7mm,离盾构开挖区域越远,地表沉降值越小。将数值模拟结果与实测数据进行对比,发现结果变动趋势基本一致,模拟结果基本可靠。

2)土体加卸载位置发生在上部建筑物底部及隧道开挖段顶部,远离隧道开挖区域的一侧并未出现加卸载现象,说明上部建筑物的存在会对隧道开挖产生影响。土体等效塑性应变最大值发生在上部建筑物底部中间位置。

3)基础在靠近隧道开挖侧产生一定沉降,导致柱底部发生左侧倾斜,而中部基础产生向右倾覆的趋势,导致中柱底部向右位移,因此上部结构可能会产生拉伸变形。

4)隧道顶部向下位移,但在隧道底部产生向上位移。因为隧道开挖是土体加卸载过程,移除内部土体会使隧道周围缺乏径向约束,从而产生向圆心方向的位移。因此隧道施工设计过程不仅要考虑顶部设计,还要对隧道底部隆起进行合理配筋设计。