变频技术在煤化工装置中的节能应用研究

王 珺 祁立宾 曹 辉 卓 状 马 帅

(航天长征化学工程股份有限公司电控室,北京 101111)

0 引言

在煤化工装置生产过程中,风机、泵类负载是生产装置的主要耗电设备,其电耗占全厂总电耗的75%~80%。同时,煤化工装置由于受煤种、下游装置处理量、实际生产方案变化以及市场运营等因素影响,常常处于负荷变化或低负荷运行状态,而在设计选型过程中考虑到煤种、扩能改造等因素,会留有一定的余量,使许多风机、泵类负荷波动范围和扬程过剩较大,造成能源浪费。

工艺管道中的调节阀,是通过改变管道通径的截面积,即改变管路特性,来控制管道中流体的流量;而用变频器驱动电动机带风机、泵,当机械的转速改变时,可改变流体流量的大小。两者的作用一样,只是控制流体流量的方式不同而已,因此在风机和泵类负载的流量控制场合,变频器是可以代替调节阀的[1]。

本文根据实际项目的运行数据研究了风机、泵类负载的能源浪费情况,将原有流量调节的控制方式改为变频调速控制,并给出了变频调节技术在煤化工项目中的应用方案;同时,通过分析得出变频调速控制节能效果明显,具有良好的经济效益。

1 变频调节理论分析

这里以离心泵为例,讨论流量控制中存在的问题。流量的调节一般采用两种办法:一种是节流调节,另一种是变速调节。离心泵及管路的特性曲线如图1所示。

图1中,n(H-Q)为离心泵特性曲线,R为管路特性曲线。当流量达到最大值Q0时,泵以全速n0运行,出口阀门全开,泵的特性曲线n0和管路特性曲线R0交于工况点A,泵出口压力为HA。在需求流量由Q0减少到Q1的过程中,采用不同的控制方案,泵的能耗不同[2]。

图1 离心泵和管路的特性曲线

(1)节流调节。泵的转速保持不变,关小泵出口阀门,此时管路特性曲线由R0变为R2,工况点由A点上滑到B点,扬程从HA上升到HB,所消耗的功率正比于Q1BHBO面积(设为S1)。

(2)变速调节。改变泵的转速,阀门开度保持不变。此时泵的特性曲线由n0变为n2,工况点由A点下滑到C点,扬程从HA下降到HC,所消耗的功率正比于Q1CHCO面积(设为S2)。

显而易见,在同样的流量Q1下,HB>HC,S1>S2,说明变速调节比节流调节更节省能耗[3]。

2 调节阀控制下电机输出功率分析

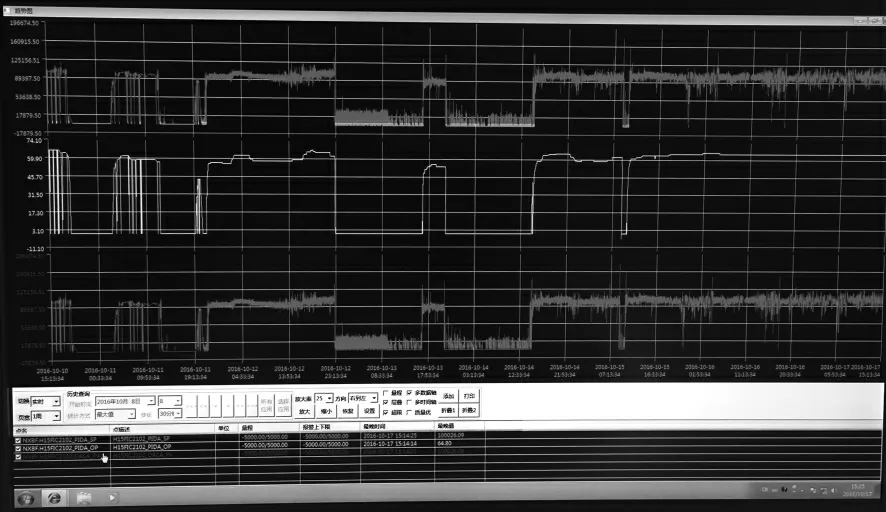

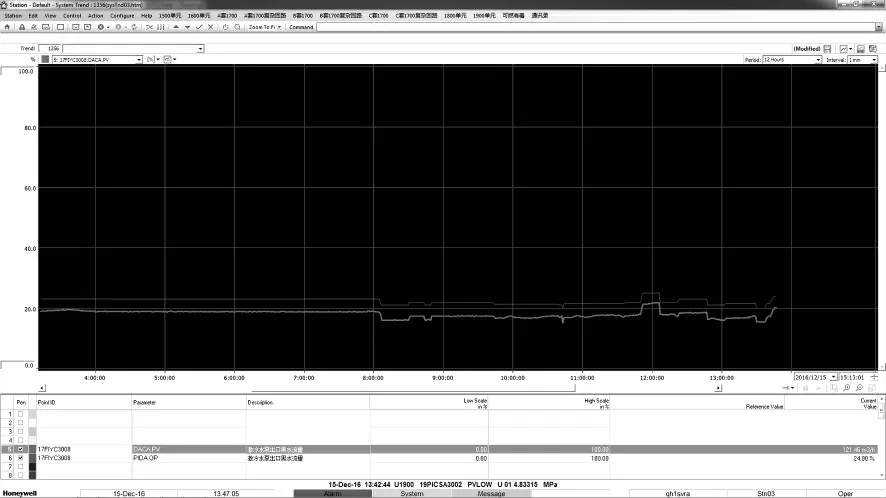

为了掌握流量调节系统的运行状态,将风机/泵的出口流量、调节阀开度、调节阀前后压力值以及电机运行电流4个参数作为数据采集的对象。图2是某煤化工装置中风机A的相关数据,图3是某煤化工装置中水泵B的相关数据。

图2中绿色线SP对应的是流量目标值,黄色线OP是电动风门的开度,红色线表示的是实际的风量。由于在控制系统中未做电流的趋势,通过手动观察,风机A当前的电流值为67 A。

图2 风机A远程数据采集

图3中红色线OP对应的是调节阀的开度,粉色线PV对应的是流量值。由于在控制系统中未做电流的趋势,通过手动观察,水泵B当前的电流值为156 A。

图3 水泵B现场数据采集

通过现场数据可以得出,风机A的额定功率为1 400 kW,设计流量为141 696 Nm3/h,其入口的实际风量在10 000 Nm3/h左右,调节阀的开度在65%左右,根据工作电流可知,电动机实际功率为988 kW。水泵B的额定功率为185 kW,额定流量为300 m3/h,扬程为140 m,根据工作电流可知,电动机实际功率为92.4 kW。可以看出,当风机、泵类负载的实际工作流量小于其额定流量时,电机的实际输出功率小于额定功率。

3 变频调速控制下电机输出功率分析

当风机、水泵出口压力高于需要值时,若采用调节阀门(节流阀门、风门)的方法调节流量,则调节阀门上的电能损耗为:

式中:ΔN为调节阀门上的电能损耗(kW);Q为流量(m3/s);ΔH为富余扬程,即调节阀门上的压降(Pa);η为风机、水泵效率;ηd为电动机效率;ηt为传动装置效率。

由于风机、水泵类负载属于平方转矩负载,即转矩M与转速n的平方成正比,即M∝n2;而电动机轴的输出功率P∝Mn∝n3,所以电动机的输出功率与转速的三次方成正比[4]。

下面针对前述某项目的风机A和水泵B进行节能分析,由于变频运行时的数据尚未采集,仅对其进行理论分析。

对于风机A,如果采用变频控制的方案,根据流量与转速的关系,需要电机运行在频率为35 Hz的状态下,此时消耗的功率为额定功率的34.3%,约为480.2 kW,是实际值的48.6%。

对于水泵B,如果采用变频控制的方案,需要水泵运行在频率为25 Hz的状态下,此时消耗的功率为额定功率的12.5%,约为22.5 kW,是实际值的24.4%。

由此可见,采用变频调速控制方案可以显著降低风机、泵类负荷的能耗。

4 变频器应用方案

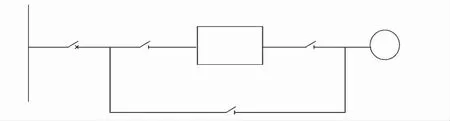

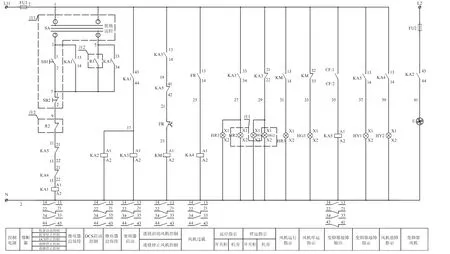

图4和图5分别是高压变频器控制方案的一次主回路图和二次原理图。一次主回路包含高压断路器QF、高压隔离开关QS1~3、高压变频器、输入移相变压器等。高压断路器QF设置在高压开关柜中,高压隔离开关QS1~3、高压变频器、输入移相变压器设置在高压变频器成套柜中,其中高压变频器成套柜需设置在单独的房间内。

图4 高压变频器一次主回路图

图5 高压变频器二次原理图

图6和图7分别是低压变频器控制方案的一次主回路图和二次原理图。一次主回路包含低压断路器、低压变频器、输出电抗器、冷却风扇主回路等。

图7 低压变频器二次原理图

5 变频器选型要求

对于低压变频器:

(1)其控制方式有U/f控制和无传感器矢量控制;

(2)变频器输出频率范围为0.5~200 Hz;

(3)变频器瞬时过转矩能力不低于额定转矩的120%,持续时间不低于60 s;

(4)变频器必须采用必要的谐波抑制方案,将其输入侧产生的谐波电流总畸变率(THDI)减小至小于35%,优于IEC标准THDI≤48%的要求;

(5)为减小变频器运行中产生的辐射与传导干扰,满足EMC抗干扰性,变频器必须集成A类EMC滤波器;

(6)具有输入过压、直流母线过压、输入欠压、输入缺相、过载、欠载、电流限幅、输出缺相保护;

(7)变频器集成Modbus通信功能[5]。

对于10 kV中压变频器:

(1)通常选用电压型变频器,即内部储能元件为电容;

(2)通常选用10 kV输入、10 kV输出,不选用输入采用降压变压器降压、输出采用升压变压器升压的方案;

(3)通常选用变频器成套柜,包含输入移相变压器、变频器整流单元、变频器逆变单元以及图形显示终端,变频器柜的防护等级不低于IP31,变频器功率单元冷却方式为强制风冷,并具有冷却风机停机保护;

(4)变频器能提供U/f控制和无传感器矢量控制;

(5)具有电动机过载、过流、输入过压、输入欠压、CPU故障等保护;

(6)为有效减小变频器运行产生的谐波电流,变频器输入必须采用36脉冲整流,使得谐波电流总畸变率THDI不大于2%,以将谐波电流中对中压电网的污染降到最低;

(7)为保证变频器输出电压为高度正弦波,从而消除du/dt产生的过电压对电动机绝缘的损害,要求变频器输出半波电压必须为21电平,每个逆变单元必须能输出3电平;

(8)变频器输出频率为0.5~100 Hz;

(9)变频器功率因数大于0.96;

(10)额定功率下,要求变频器的整机效率(包含输入移相变压器在内)大于96%;

(11)变频器集成Modbus通信功能[5]。

6 结语

本文通过对目前煤化工装置中流量调节系统的调研,论证了变频调速控制应用于风机、泵类负载流量调节的可行性,并进行了节能分析,同时给出了不同电压等级(10 kV、380 V)下变频控制系统的一、二次回路方案以及变频器选型的相关要求。