工业锅炉氧腐蚀分析

赵兴杰 程 超

(安徽省特种设备检测院,安徽 合肥 230000)

0 引言

工业锅炉受热面的氧腐蚀是日常检验工作中经常遇到的一种锅炉腐蚀形式。锅炉氧腐蚀引起的锅炉损伤不仅会增加锅炉使用单位的运行维护成本,还会影响使用单位的正常生产活动,最重要的是,氧腐蚀造成的承压部件的损坏还会严重威胁锅炉的安全运行。因此,对工业锅炉受热面的氧腐蚀应予以足够的重视,并在日常使用中加强预防管理措施,减少锅炉氧腐蚀事故的发生。对于已经发生氧腐蚀损伤的锅炉,首先应对缺陷进行评估以确定氧腐蚀的损伤程度是否能维持锅炉安全运行,从而判断是否需要进一步对缺陷进行消除或者对锅炉进行修理。

本文针对一起锅炉氧腐蚀检验案例,根据锅炉的具体情况,从多个方面入手,基于锅炉发生氧腐蚀的机理,对导致锅炉氧腐蚀的因素进行分析,查明造成氧腐蚀的原因,并提出了针对性的整改意见,对在今后的锅炉检验工作中遇到氧腐蚀相关情况的原因分析和处理具有一定的参考意义。

1 锅炉氧腐蚀案例

在对某单位一台WNS2-1.25-Y(Q)型锅炉进行内部检验时,检验人员发现在炉后侧水空间的锅炉二回程烟管和后烟管板上存在大量腐蚀现象,腐蚀形态为表面呈黄褐色鼓包,在对鼓包部位表层进行清除后,发现鼓包里层为黑色粉末的坑状腐蚀(图1),腐蚀深度1~1.5 mm,腐蚀坑最大半径约20 mm。根据腐蚀形态的特点来看,该腐蚀为典型的锅炉受热面氧腐蚀。为进一步确定腐蚀形态,定性分析腐蚀产物的成分,检验人员将粉末状腐蚀产物带回实验室进行化验分析,分析结果表明腐蚀产物中主要成分为铁的氧化物和氯化物。结合腐蚀形态和腐蚀产物成分进行综合判断,可以进一步确认该腐蚀为受热面氧腐蚀。

图1 烟管腐蚀图(凹坑形态)

2 锅炉氧腐蚀机理

为防止锅炉氧腐蚀的进一步恶化,查找出锅炉发生氧腐蚀的原因,首先应该清楚锅炉发生氧腐蚀的机理。工业锅炉氧腐蚀属于电化学腐蚀[1],工业锅炉多以低碳钢为材质,其承压部件浸润在工质锅水中,由于锅水中溶解有酸、碱和盐类等物质,所以锅水是一种有极性的电解质。

在极性电解质溶液中氧和铁共同形成腐蚀电池,分为两个电极;在这个腐蚀电池中,由于氧的电极位比铁高,因此铁作为负极失去电子而遭到腐蚀,氧作为去氧化剂得到电子发生还原反应,其中溶解氧起阴极去极化作用。

由此反应所产生的腐蚀称为氧去极化腐蚀,简称为氧腐蚀,具体腐蚀机理[2]如下:

阳极:Fe-2e→Fe2+;

阴极:1/2O2+H2O+2e→2OH-。

反应生成的亚铁离子Fe2+与水中的OH-反应生成不稳定的Fe(OH)2,继续与水中溶解的氧反应生成稳定的Fe(OH)3和Fe3O4,具体反应如下:

Fe2++2OH-→Fe(OH)2

2Fe(OH)2+1/2O2+H2O→2Fe(OH)3

Fe(OH)2+2Fe(OH)3→Fe3O4+4H2O

根据具体的氧腐蚀机理的反应方程式可以发现,随着氧气浓度增大,反应朝向右的正反应方向进行,氧气浓度越大腐蚀速率越高,两者成线性关系,因此锅炉内部存在氧气是锅炉发生氧腐蚀的重要条件,锅炉的工质也就是水溶液中的含氧量高低直接决定着锅炉发生氧腐蚀速度的快慢。另外,锅炉的氧腐蚀与锅水的pH值有着密切的关系,当锅水pH值小于10时,极易发生氧腐蚀,pH值在10~12,锅炉的氧腐蚀就会减缓[3]。溶液在较高的pH值下氧腐蚀反应受到抑制,可以看出,锅水较低的pH值为氧腐蚀的发生提供了必要的反应环境条件。因此,为有效减缓甚至阻止锅炉氧腐蚀的发生和发展,应降低锅水的含氧量,使pH值维持在合理的区间范围内。

3 锅炉氧腐蚀原因分析

在对锅炉氧腐蚀的影响因素进行分析时,依据氧腐蚀发生的机理,从有利于氧腐蚀发生的条件出发查找出氧腐蚀的原因。导致锅炉发生氧腐蚀的原因有很多种,并且多数情况下氧腐蚀的发生是多种因素共同作用的结果;无论是何种因素造成了锅炉氧腐蚀的发生,都无法脱离氧腐蚀机理。

因此,要查明锅炉发生氧腐蚀的原因,就要以锅炉氧腐蚀的机理为依据,结合锅炉结构、各系统的布置形式以及使用管理等具体情况来分析。

本文根据检验案例中锅炉的具体情况,从锅炉水质、锅炉水处理系统布置及供水方式、运行管理情况等方面分析了造成锅炉氧腐蚀的原因,并阐述了这些因素对锅炉氧腐蚀的影响。

3.1 锅炉水质状况分析

由锅炉近期的水介质检测结果(表1)可知,锅水的总碱度为1.4,pH值为7.8,二者均低于现行标准《工业锅炉水质》(GB/T 1576—2018)[4]所要求的范围。由锅炉受热面氧腐蚀机理可知,当锅水pH值和碱度较低时会促进氧的去极化反应,另外较低的锅水pH值也不利于氧化膜的抗腐蚀性能。因此该锅炉的水质状况不满足要求,较低的pH值和碱度为锅炉氧腐蚀的发生提供了必要条件,应加强水质监督工作,保证锅水满足GB/T 1576—2018相关要求。

表1 锅水分析结果部分项目表

3.2 锅炉供水系统和运行管理分析

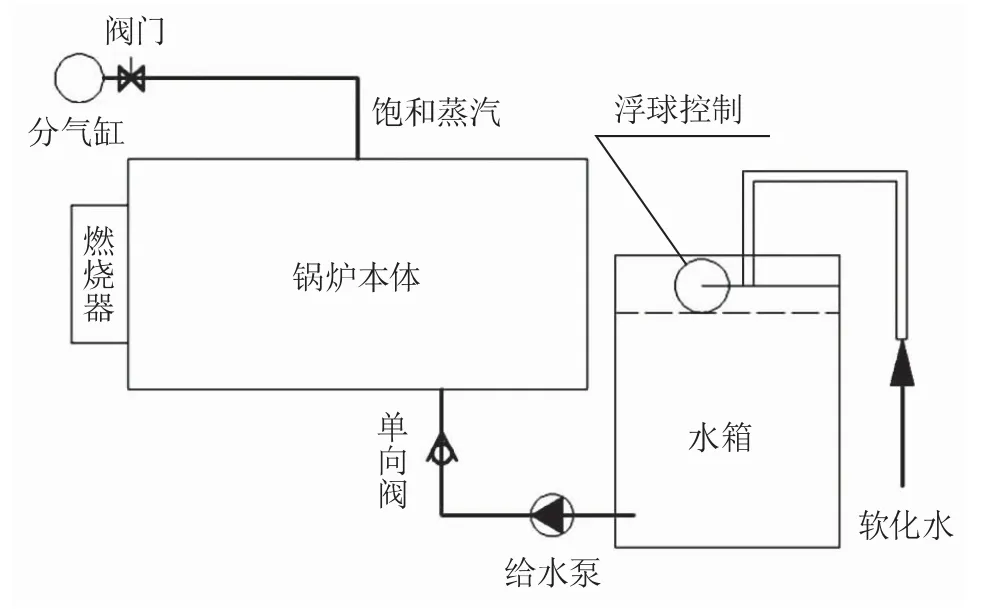

锅炉水处理系统的布置方式以及锅炉的运行管理都是影响锅炉安全状况的重要因素,应予以重视。经过对锅炉整个系统的查看,该锅炉的水处理及供水系统布置形式如图2所示,结合对锅炉运行日志的检查,同时与锅炉运行人员现场交流后发现,该锅炉的供水系统布置形式和日常使用管理都是造成锅炉氧腐蚀的重要原因。下面从不同的方面对这些因素进行分析求证。

图2 锅炉给水系统图

(1)该锅炉采用的是锅外水处理系统,以自来水为原水,原水经离子交换器软化处理后生成的软化水从水箱顶部注入给水箱,通过浮球来控制水位,软化水注入水箱的水管悬于水箱上部,且水管出口高于水箱水面,因此在软化水注入水箱的过程中会卷入额外的空气,从而增加水箱中软化水的氧含量。软化水箱中的水作为锅炉给水经给水泵直接注入锅炉内部,增加了锅炉内部的氧气含量,从而为氧腐蚀的发生提供了氧气条件。

(2)经过和锅炉运行人员交流,了解到锅炉正常使用期间每周运行两到三天,仅为白天运行,且一般会在锅炉水位较低状态下直接熄火停炉,并关闭分气缸上的主蒸汽进气阀门,锅炉汽空间容积较大,经过一夜时间的冷却后,随着压力的降低会在锅炉汽空间形成负压,使水箱内氧含量较高的软化水经给水管道和单向阀直接被倒吸到锅炉内,增加了炉水中的氧含量,为氧腐蚀提供了氧气条件。

(3)在上个检验周期内,受生产因素的影响,该锅炉存在短期停炉现象,在停炉期间锅炉处于半满水的闲置状态,没有根据停炉需要有计划地采取干法保养或者湿法保养等任何保养措施,因此在停炉期间通过管道阀门等进入锅炉内部空间的氧气溶于水后与锅炉发生氧腐蚀反应。

从以上分析可以发现,锅炉的水质条件特别是较高的氧含量给氧腐蚀的发生提供了必要的环境条件;水处理系统的供水方式、锅炉的使用情况以及司炉人员的日常运行操作习惯都是造成锅炉给水氧含量较高的原因;同时在锅炉的日常管理工作中,停炉期间的维护保养不到位等相关因素共同作用导致了锅炉氧腐蚀的发生。

4 防范措施

要防范锅炉氧腐蚀,须根据工业锅炉型号、参数、运行特性等,在兼顾锅炉运行经济性的基础上制订相应的防范措施。依据锅炉氧腐蚀机理,相应措施一方面应能减少锅炉给水的溶氧量,另一方面应尽量避免锅水中促进氧腐蚀发生的环境,同时还要结合该锅炉运行周期做好停炉保养工作。

在本案例中,根据实际情况,具体采取以下几点措施减少氧腐蚀的发生:

(1)加强水质监督工作,通过合理加药配合排污严格控制锅水pH值和碱度等,确保锅炉水质满足GB/T 1576—2018的相关要求,避开氧腐蚀发生的水质环境条件。

(2)更换水箱的浮球控制装置,比如采用电磁控制阀的型式保证制水设备出来的软水从水箱水面以下位置注入,减少水箱中软化水的氧含量,降低锅炉给水氧含量。

(3)锅炉日常使用过程中尽量提高锅炉的停炉水位,再次启动时,先打开放空阀,随着锅炉压力升高排出锅炉内的空气后再关闭阀门,这样一方面可以缩小锅炉内部汽空间容积,减小因为降温后的压差而被吸入到锅炉内部的空气量,另一方面又能在热力的作用下释放出锅水中溶解的氧气,通过排气阀排向锅炉外部,从而降低锅炉内部含氧量。

(4)为减轻锅炉运行期间的氧腐蚀,根据该锅炉的型号和运行参数低等特点,可采用化学除氧的方式,建议采用亚硫酸钠除氧[5],同时配合好排污工作。

(5)加强锅炉的停炉保养工作。根据锅炉停炉时间长短采取相应的保养措施,同时多注意阀门等细节问题,保证停炉期间阀门的严密性,防止空气渗入炉内。

5 结语

锅炉氧腐蚀作为一种常见的工业锅炉损伤模式,严重危害了锅炉运行的安全性和经济性,因此,无论是设计制造、安装改造、使用管理环节,还是检验检测环节都应予以重视。设计和安装时应尽量避免能促进氧腐蚀发生的条件,在使用管理中对于已经发生的氧腐蚀要根据锅炉的具体情况进行具体分析,查明并消除造成氧腐蚀的因素,确保锅炉运行的安全性和经济性。