零气耗余热再生式干燥器节能改造和优化

徐 超

(中国石化仪征化纤有限公司水务部,江苏仪征 211900)

1 现状介绍

空气干燥器是利用多孔的物质—干燥剂也就是活性氧化铝来吸附压空中的水份,保证压缩空气的露点符合工艺需求,吸满水后的干燥剂可以再生重复使用[1]。传统的余热再生式压空干燥器是双塔运行,其中一塔干燥,一塔再生,定时切换,循环使用。其中再生塔是利用压缩机的末级排气及其热量来再生干燥剂的,在加热再生阶段不消耗压缩空气,但在冷吹阶段需消耗部分成品压缩空气进行降温,当再生干燥剂恢复为常温时,便可再次利用[2]。

目前装置有八台离心式压缩机和六台螺杆式压缩机并配套传统的余热再生式干燥器,保证送出压缩空气露点达到控制要求。但干燥器的冷吹排放环节,需利用成品压空进行吹扫,气量约为压缩机产量的10%~15%,排放时间为每4小时一个周期中,需要排放2小时。压空系统总用量为4.5×104~6×104Nm3/h,按5.25×104Nm3/h,12.5%的损耗计算,每天的损耗78 750 Nm3,综合能耗按120 kWh/Nm3,电费按0.4元/kWh计算,每天损耗0.378万元,每年损耗137.97万元。

为了解决冷吹阶段成品压空排放的问题,采用零气耗余热再生式干燥器,本文就该干燥器的节能改造和故障进行分析。

2 传统余热再生式干燥器的节能改造

2.1 改造思路

传统的余热再生式干燥器再生塔的加热流程无压空损耗,所以,该流程无需改造。主要问题是冷吹阶段使用成品压空进行吹扫,如何将吹扫气量回收利用,且不影响成品压空的露点是本流程的关键问题。

传统流程冷吹阶段是在干燥器出口接一路旁通,利用成品压空对再生塔进行冷却吹扫,然后经过13阀和消音器排至塔外,如图1所示。

图1 传统余热再生式干燥器冷吹阶段工艺图

目前排出的废气回收利用,需处理三个问题,一是废气的温度,需要将废气的温度降至常温;二是废气的露点,必须去除水份,使之降至要求露点;三是废气的压力,需将废气加压后,才能送入系统。

针对上述问题,只能彻底改变工艺流路,将原先的先干燥再冷却的流程,改变为先冷却再干燥的流程。

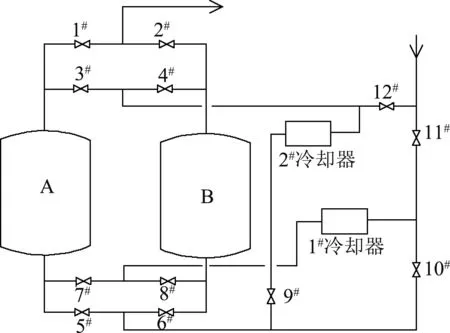

在系统流路上再增加一组冷却器,降低废气温度。改变冷吹工艺路线,改为高温压空经1#冷却器冷却后的空气作为再生气,进入再生塔,带出塔中的热量后,再进入2#冷却器,使其温度降低并在分离器中排出水分,经9#、6#阀进入干燥塔进行吸附干燥,得到成品压空,送入管网。在整个循环周期中,加热和冷吹时对外均不排出任何压缩空气,排水采用零气损电子液位排污阀,真正做到零气耗,高效节能如图2所示。

图2 零气耗余热再生式干燥器冷吹阶段工艺图

2.2 改造方案

在干燥器的加热流路上增加一个三通,接一路冷却器并配合气液分离器,然后连至下塔冷吹流路,同时修改干燥器的控制程序,将原程序的冷吹流路进行重新设计,如表1所示。

表1 零气耗余热再生式干燥器时序表

装置将空压站9#机干燥器流程进行了改造,干燥器按上表进行了修改,实现了传统余热再生式干燥器真正的零排放,产品压空输出露点在-40~-45 ℃之间,完全满足现场生产需要,且不存在冷吹排放,节约了气量,也避免了干燥器再生冷吹时的气量波动,减少了压缩空气系统的波峰波谷的频次,降低了补压螺杆压缩机的开停次数,降低了单位能耗。

3 零气耗余热再生式干燥器的故障分析

3.1 故障现象

9#机干燥器改造完成后,从8月4日开车运行至10日18:58发生了压缩机三级振动联锁停机的故障。查找压缩机停机原因,在排查压缩机的出口压力趋势时,发现压缩机三级出口压力有突升的情况,同步核对干燥器的时序时,发现干燥器换塔前后系统压力有波动,联系到本次压缩机联锁停机时的出口压力为790 kPa,运行压力为739 kPa,突升了51 kPa,同时压缩机三级振动达到联锁值,触发压缩机联锁停机。

3.2 故障分析

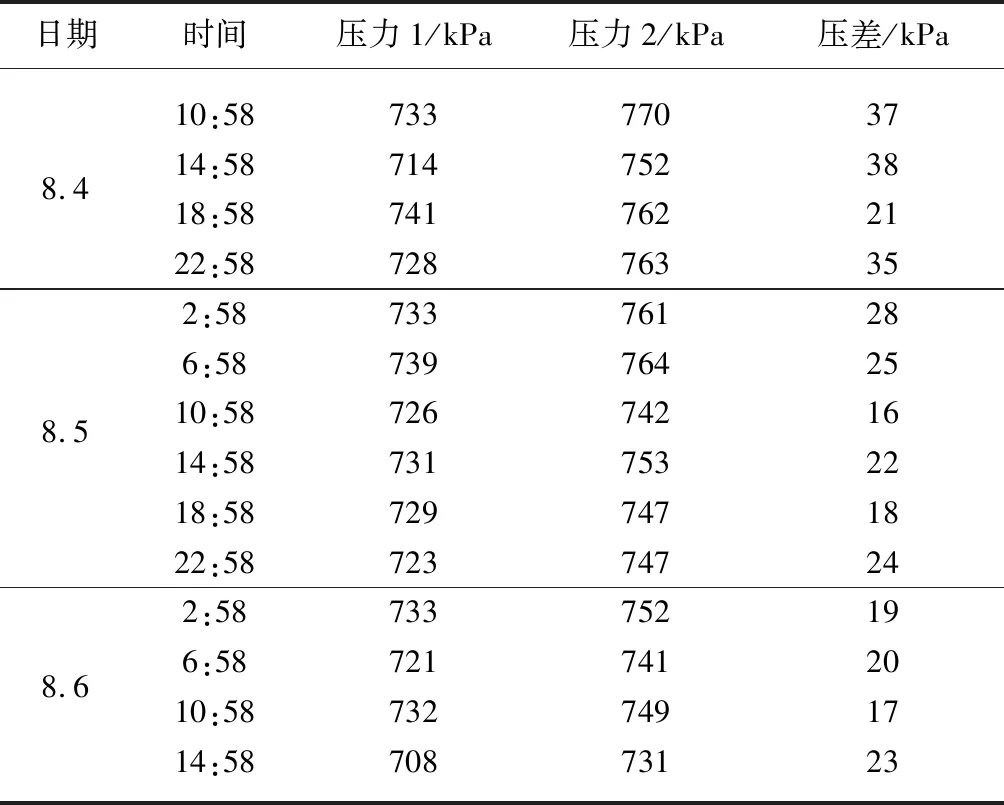

对比压缩机出口压力在739 kPa运行时,突然跳至790 kPa的时间为3秒钟,整个机组振动达到联锁停机的时间很短,且在干燥器换塔前后,怀疑跟干燥器的换塔切换有关。立即调取干燥器整个周期的压力曲线,发现在干燥器换塔前后均有20~50 kPa 的压差波动。由于压力曲线的时间段较长,而压力波动点很短,峰值也不明显,故日常巡检时均未发现问题。

干燥器换塔前后的压力波动,如表2所示。

从表2中可看出都是在58分这个时间点出现的压力波动,而且每4小时一次,完全符合干燥器4小时一换塔的时序周期,所以可以断定是干燥器的问题,导致了压缩机联锁停车的故障。对比传统的余热再生式干燥器在换塔前后的压力波动,仅仅只有10~15 kPa,所以在压空流路上还需要进行优化。

造成零气耗余热再生式干燥器压空流路压力波动的有以下两种情况:一是干燥器切换阀门动作异常,关闭过快,导致流路不畅;二是干燥器程序不合理,存在换塔时压空流路受阻的情况。

表2 干燥器换塔前后压力数据表

3.3 故障判断

干燥器采用的是气动蝶阀,主要由气动执行机构与阀门组成,通过压缩空气来驱动阀门,从而控制管道内压空的流通与切断,且执行的速度较快。观察干燥器程序中,在进入干燥器时,11#的开关决定了流路是分一路还分两路,对压空的流量影响较大,但在实际运行中,11#阀切换时间仅1秒钟,从两路变一路,直接影响了压空流路的通畅性。需延缓 11# 阀的切换时间,保证阀门开关时,气流稳定。

干燥器程序中,在冷吹结束切至双塔运行的流路8中,需要8#阀门打开,6#、9#阀关闭,这个步骤需要在同一步骤5分钟之内完成,如6#、9#阀关闭较快,而8#关闭较慢,压空流路直接切断,压力会骤然上升,导致压力波动。

此步骤需拆分成2步,在保证8#阀打开,流路通畅的情况下,再关闭6#、9#阀,避免阀门开关速率不一致,导致的压力波动。

4 零气耗余热再生式干燥器的优化

4.1 改造试验

在干燥器的气动蝶阀气源管上增加针型阀,控制气源压力,减缓切换阀的开关速率,现场改造11#阀气源管,逐步关小针型阀,可实现11#开关速率从1秒升至4秒,并在PLC程序中增加延时报警,如11# 阀门超过8秒仍未打开或关闭到位,则发出报警信号,程序暂停。现场试验,11#阀运行正常,未触发报警。

修改干燥器时序,在加热转冷吹阶段和冷吹转双塔运行阶段,各增加一步骤,保证阀门先开后关原则,确保流路畅通(表3)。增加了第5步,单独11#的开关,拆分了第8步先准备开8#阀,第9步确认了8#打开后,再准备关6#、9#阀。现场时序修改后,单独运行程序无故障。

表3 优化后零气耗余热再生式干燥器时序

4.2 改造运行

8月18日组织9#机开车试运行,压缩机和干燥器各工艺参数运行稳定,直至8月30日检查压缩机出口压力曲线。整个压力曲线无明显压力突变,仅在双塔双流路运行时,会出现压力的小幅下降,然后切换至单塔运行时的压力小幅上升,但压差仅为5 kPa,完全满足现场的生产需求,且好于传统的余热再生式干燥器换塔时的10~15 kPa压差。

4.3 改造效果

零气耗余热再生式干燥器存在不合理性,一是干燥塔换塔时关键阀门开关过速,导致压力波动明显;二是流路上的阀门出现同时开关的问题,无法保证流路通畅。

经过现场对压缩机干燥器的改造优化,从各方面都已经完全优于传统余热再生式干燥器,满足现场的生产需要,保证了机组的安稳长满优运行。

干燥器在运行期间露点仍在-40~-45℃之间,阀门调整和时序修改未影响干燥器压空露点。

统计2020年7月1日至2021年6月1日,9#机累积运行7 910小时,按原干燥器反吹气量12.5%来计算:

15 000 Nm3/h×12.5%×7 910/2 h×120 kWh/kNm3=88.99×104kWh,电费按0.4元/kWh计算,共计节约电费88.99×104kWh×0.4元/kWh=35.6万元。

5 结 论

在传统余热再生式干燥器的运行中,由于存在冷吹排放环节,损失了一部分压缩空气,在多台干燥器同时冷吹时,又影响了压空系统总管的压力,导致系统压力降低,需要启动备台补压,又增加了单位电耗。

通过对传统余热再生式干燥器的改造和试验,再经过压缩机和干燥器的实际运行情况,优化改造后得出上述合理的改造方案。最后总结出零气耗余热再生式干燥器能将原本放空的压力回收再用,既避免了冷吹时压空系统总管的压力波动,降低了补压备台的启动频次和时间,又保证输出压空露点满足生产工艺需求,每年还能节约费用三十多万元。