越江隧道盾构接收井基坑支护地连墙厚度优化探讨

李鹏飞

(中铁十四局集团第五工程有限公司 山东济宁 272100)

1 引言

大型基坑工程伴随着城市化建设的快速发展而增多,关于基坑大变形引起的工程事故时有发生。鉴于基坑工程的重要性,国内外学者开展了广泛的研究。王钰轲等[1]基于ABAQUS数值模拟,研究了某地铁基坑在施工过程中,行车荷载和开挖对新建和既有基坑的变形影响。结果表明,行车荷载在土体中引起内力重分布,且在新建基坑附件发生较大的应力集中。李芬等[2]研究了基坑周边扰动外荷载对基坑支档结构的影响。结果表明,基坑中部的长边方向应避免停放大型车辆荷载。佀伟[3]依托一实际基坑工程,重点分析了开挖扰动对基坑周围地下管线的变形特性影响。应宏伟等[4]对比分析了不同支护结构的刚度、基坑形体特征及岩土体力学物理性质对土体沉降的影响,并提出了合理的支护方式。朱合华等[5]基于某基坑的实时监测数据,对该基坑的变形进行了预测。谢晓健等[6]提出了实时监测数据与数值模拟结合的基坑动态施工模拟方法。柴元四[7]研究了厦门地铁2号线吕厝站车站深基坑支护结构及地表变形超限问题,并给出了处理措施,结果表明,采用基坑支护结构加强和优化基坑施工的方法可有效确保基坑施工安全。

以典型的连续墙支撑体系为例,地下连续结构的设计理论涉及到复杂的弹塑性力学,而目前的研究仍然有所不足。如深基坑由于存在岩体应力较大的特点,围岩体和支护结构会相互影响,并产生相互作用[8-10],此时,作用在支护结构上的荷载必然要在计算的土压力基础上进行合适的折减,而传统方法并未涉及到相关研究,可能会造成一定的浪费。本文考虑目前的研究不足,开展深基坑地连墙厚度的优化设计分析,并对结构的安全性和经济性进行评价。

2 工程概况

本文依托长沙市湘雅越江隧道盾构接收井基坑工程开展研究。起点位于桐梓坡路与岳华路路口以西约280 m,终点至湘雅路与芙蓉中路交叉口,整体呈西往东方向,项目全长约4.18 km。

盾构工作井基坑采用地连墙围护结构+内支撑形式。基坑尺寸为16.0 m×26.2 m,基坑深度为37.2 m。

区域范围内出露第四系及古近系地层,主要包括填土、黏性土层以及粉砂岩等。根据钻探资料,岩土层的物理力学特征如表1所示。

研究区可能影响基坑开挖和施工的地下水主要是上层滞水和孔隙裂隙水。考虑研究区地下水的补给及排泄条件,建议抗浮设防水位为80 m,根据规范要求支护结构计算中可采用常水位设计,本工程实际计算中,其中填土层和圆砾采用水土分算方法,黏性土和泥炭土采用水土合算方法进行设计。

3 传统设计方法

根据研究区的工程地质条件,基坑采用明挖顺作法施工;支护结构采用地连墙+内支撑。

支护结构内力计算采用理正基坑支护模块。计算规定施工阶段地面超载20 kPa,安全等级为一级,基坑变形控制标准按照规范规定:地面最大沉降不大于0.15%基坑深度,最大水平位移不大于0.2%基坑深度,且小于30 mm。

采用理正计算主要内容有:地连墙设计计算,支撑、冠梁及围檩设计计算。原则为:

(1)采用增量法计算地连墙在各阶段的内力和位移,即每阶段的特征值为前一阶段和本阶段特征值之和[11]。

(2)基于弹性支点法[12],利用理正基坑模块计算,支撑用铰支杆模拟计算。基于温克尔模型,基坑内侧土采用弹簧模拟,基床系数按m法取值。

(3)根据规范要求,支撑设计时应考虑临近建筑物所施加的预应力。

经过上述计算,本文所研究的基坑支护采用1.2 m厚的地连墙与六道支撑结构进行防护。其中第一道支撑采用钢筋混凝土材料,间距3 500 mm,第二、三道支撑采用钢结构支撑,间距2 000 mm,第四、五、六道支撑采用钢筋混凝土,间距3 500 mm。各支撑截面尺寸如表2所示。地连墙采用的配筋形式为:沿墙的深度方向配筋为HRB400 φ22 mm@200 mm;沿墙的纵向方向配筋为HRB400 φ32 mm@150 mm。理正计算结果表明,最大水平位移为23.1 mm,最终沉降为26.0 mm。

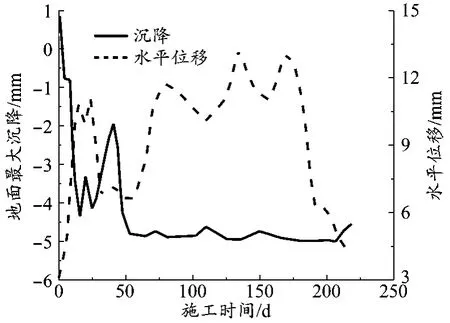

图1汇总了原设计1.2 m厚地连墙支护的现场监测得到的基坑最大沉降和最大水平位移。结果表明:最大水平位移发生在基坑长边的中点处,最大值为13.2 mm;最终最大沉降为5.1 mm。可以看出,实时监测数据结果要小于理正计算结果。导致这一现象的原因主要是由于传统设计方法无法考虑地连墙和支撑体系的整体性能,计算结果偏保守,导致材料浪费。

图1 最大水平位移与沉降量

理正计算中忽略了支护结构和围岩体的共同变形,这与实际情况不符。为此在水平土压力计算中需进行折减。综合以上分析,由于基坑长度和宽度尺寸接近,且深度远大于水平尺寸,岩土体空间整体效应明显,需要考虑水平土压力折减,从而实现地连墙设计优化。

4 数值模拟与优化分析

4.1 模型建立

为得到结构的最优设计方案,本文采用有限元软件进行深入分析,构建深基坑开挖支护三维模型。模型尺寸与实际情况一致。为减小计算量,在保证计算精度前提下,计算范围扩大3倍以保证边界效应不会对计算结果造成误差。

此外,工程中的土层是不均匀的且各层厚度不同,如果严格按照实际情况计算,势必导致工作量过大。本文为计算方便,做了一定的简化处理,假定土层的厚度相同且为平均厚度。数值模拟对土体及岩体均采用理想的线弹性本构模型(M-C本构),开挖采用空模型,支撑结构用Beam单元模拟,支护结构和岩土体的物理力学参数如表3所示。

表3 材料参数取值

根据前文中规范给出的基坑变形标准,在数值模型中设置竖向和水平位移监测点进行数据读取,一旦最大沉降量大于55.5 mm或水平位移大于30 mm,可认为结果不满足安全要求。

4.2 结果与分析

为优化地连墙厚度,本节计算了地连墙分别为1.2、1.1、1.0、0.9、0.8、0.7、0.6 m 工况下的基坑的内力与变形。

图2汇总得到了地连墙厚度为1.2 m时,基坑的水平位移云图,结果表明,基坑的最大水平位移为18.6 mm。在支护结构中点,深度为0.6至38 m范围内设置水平位移监测点,各监测点坐标如下:A1(-7.3,1,37.16);A2(-7.3,1,31.16);A3(-7.3,1,25.16);A4(-7.3,1,19.16);A5(-7.3,1,13.16);A6(-7.3,1,7.16);A7(-7.3,1,1.16)。计算汇总各监测点的水位位移见图3。结果表明,随着开挖的进行,水平位移的数值呈阶梯型增大,基坑内位移最大值随着深度的减小先增大后降低。水平位移的最大值位于地面以下24 m处,且各监测点均满足安全性要求。

图2 1.2 m地连墙工况时水平方向位移云图

图3 1.2 m地连墙工况时水平方向位移

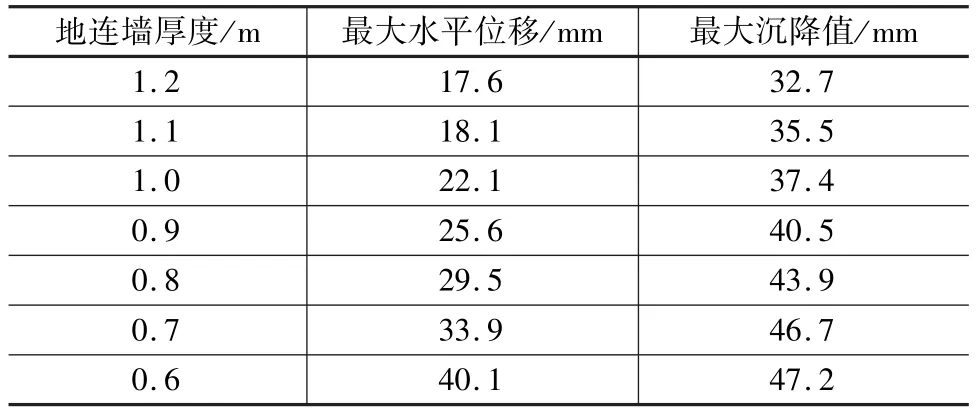

进一步对支护结构尺寸进行优化计算,得到了不同厚度地连墙的水平位移和竖向位移(见表4),结果表明:随着墙体的厚度减小,最大水平位移和最大竖向位移均增加。

表4 不同厚度地连墙变形结果

但竖向沉降均小于规范规定的50 mm。此外,地连墙厚度由1.2 m下降至0.8 m时,基坑的水平位移均小于30 mm,进一步减小墙体厚度时,最大水平位移超过30 mm,不满足安全性规定。因此,根据本文的计算,在墙体厚度大于0.8 m时,地连墙及内部各部件均满足强度和变形规定。因此0.8 m地连墙厚度为设计最优方案。

4.3 最优设计方案模拟结果

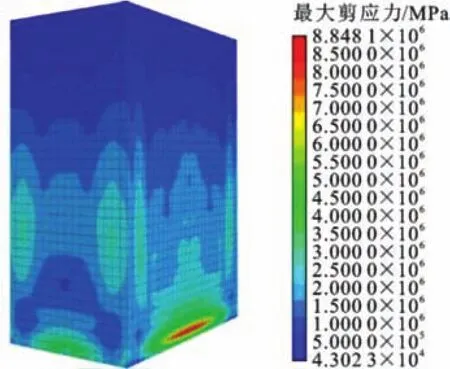

综合上文的计算,进一步分析当地连墙厚度可由1.2 m减小至0.8 m时结构的内力及变形。得到最优方案的墙体剪应力云图(见图4)。结果表明,墙体最大剪应力出现的位置为结构长度方向的底部。进一步计算地连墙截面配筋设计,当地连墙厚度为0.8 m时,得到单位面积混凝土纵向钢筋较原设计可减小22.5%。根据纵筋配筋方法,最优设计中纵向钢筋优化为HRB400 φ32 mm@200 mm,沿墙深度方向不进行优化。此外,由于内部支撑对基坑水平位移影响较小,模拟中不考虑支撑方案优化与计算。

图4 0.8 m地连墙结构最大剪应力云图

5 结果评价

5.1 安全性评价

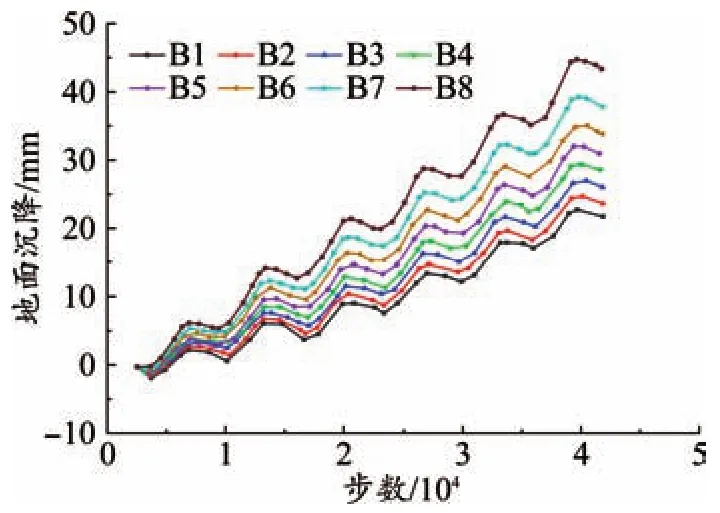

为验证最优方案的安全性,对最优设计方案进行数值模拟计算。最优方案中地连墙厚度为0.8 m。设置水平位移监测点坐标同上,再设置8个竖向位移监测点,各监测点的坐标为:B1(-8.1,0,37.16);B2(-9.1,0,37.16);B3(-10.1,0,37.16);B4(-11.1,0,37.16);B5(-12.1,0,37.16);B6(-13.1,0,37.16);B7(-14.1,0,37.16);B8(-15.1,0,37.16)。最终得到各监测点的位移结果如图5和图6所示。结果表明,位于结构中下部的位置产生最大水平变形,而沉降值最大的位置发生在结构顶部中点。此外,整个开挖施工过程中,水平位移和竖向位移的最大值均满足规范安全性要求。

图6 0.8 m地连墙监测点沉降

5.2 经济性评价

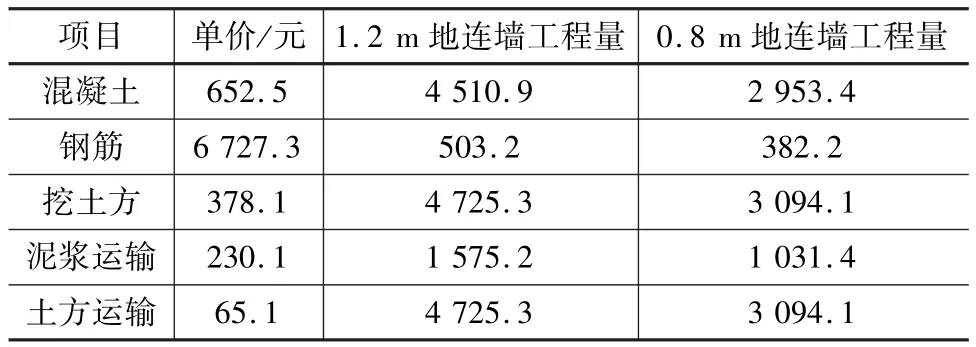

对不同地连墙设计方案进行工程量汇总,得到混凝土、钢筋、土石方开挖等项目的最终工程量(见表5)。进一步进行造价计算得到1.2 m和0.8 m厚度地连墙方案的总造价费用对比柱状图如图7所示。结果表明,与1.2 m地连墙相比,最优方案混凝土量减小33.3%,钢筋总量减小22.5%,表明本文提出的最优方案可显著减小工程总造价。图7汇总了工程量总费用,结果表明,费用减幅最小的是钢筋制作及安装,合计减小22.1%。费用减幅最大的是挖土方造价,合计减小34.5%。经过造价计算,1.2 m地连墙方案总费用共2 200万元,而0.8 m地连墙最优方案总造价仅为1 928万元,经济效益非常显著。

表5 不同厚度地连墙方案工程量对比

图7 不同厚度地连墙方案费用对比

6 结论

以长沙市湘雅越江隧道盾构接收井基坑及地连墙为研究对象,通过数值模拟开展了基坑支护结构变形特征分析,主要获得以下几点结论:

(1)以理正为代表的传统基坑支护结构设计没有考虑围岩与结构的整体效应,计算结果相对保守,会造成材料浪费。

(2)通过数值模拟对地连墙的厚度计算分析,当地连墙墙体厚度由1.2 m减小到0.8 m时,纵向受力钢筋面积减小22.5%,且结构完全满足规范安全性要求。

(3)对不同墙厚的工程造价对比分析表明,本文提出的优化方案工程总造价可减小12.4%,经济效益显著。