天然气长输管线SCADA系统的设计

苏爱军

(合肥燃气集团有限公司,合肥 230075)

0 引言

SCADA系统是以计算机为基础的生产过程控制与调度自动化系统,通过调度中心的计算机调节和控制整个管道的输配运行。

通过油气输送站场的站控系统、阀室的远程终端系统以及通信系统的配合,实现了长距离管道输气的自动化。调度中心能够通过中控计算机的调节和控制,及时、实时地进行调峰、切断、管存,保证长距离输送管道各个系统的输送量达到需求计划,满足各个区域用户的需要,并保障管网输配安全。

合肥燃气天然气长输管线SCADA系统主要涵盖以下几个子系统:

1)数据监控平台子系统

2)网络通讯子系统

3)站控子系统

4)视频监控子系统

5)周界子系统

1 数据监控平台子系统

1.1 功能架构

该子系统的中心平台以KingHistorian为基础搭建核心数据库系统,同时实现与其他系统(包括:地理信息系统、物联网表平台、数据中台等)进行数据交互,提供良好的数据开放性[2]。

平台分为五层架构,分别为现场层、业务层、数据层、应用支撑层和应用层。数据层完成业务层及现场层的数据整合,形成数据中心,统一对外提供数据访问接口,为应用层提供数据支持;应用支撑层为应用层功能开发提供软件平台和技术保障,应用层为基于业务需求开发的各种功能模块。

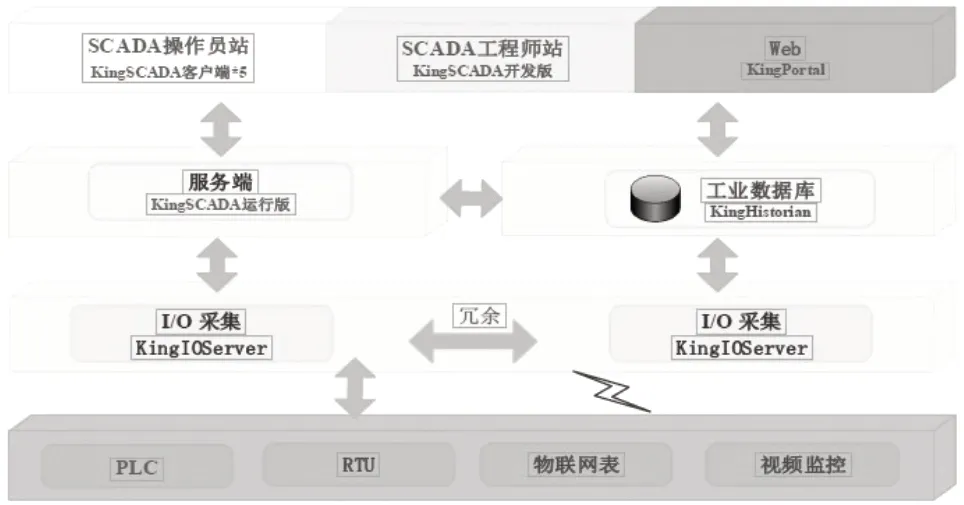

1.2 技术架构

1)通讯网络子系统通过有线和无线的方式将场站系统相关生产数据传送到调度中心,同时场站的RTU、PLC等控制器硬件设备接收调度中心下发的调度控制指令,进行燃气输配数据的现场采集、控制和调节[1]。

2)IO服务器及软件(KingIOServer)配置冗余,当一台服务宕机时,系统自动切换到冗余机,从而保证系统正常运行,数据连续,不影响正常生产调度。

3)通过IO软件将门站、调压站、储配站等生产数据进行采集,接入到组态服务器(KingSCADA)和工业库(KingHistorian),分别对数据进行处理、存储和分析展示。系统配置断点续传,当网络或服务器出现故障时,采集程序自动生成缓存文件进行存储,待故障解决之后,将缓存文件数据进行上传,以确保数据完整性[3]。

2 网络通讯子系统

2.1 系统通讯方式

系统通讯方式分为3种方式,光传输、运营商专线及无线通讯。3种方式互相备用,大大提升了整个长输管线网络的可靠性。

1)光缆通讯

长输管线输气站各安装1台华为OptiX OSN1800V设备以两芯光缆互联组成STM-16等级环网。长输管线阀室各安装1台华为OptiX OSN1800V设备,分别与附近输气站组成STM-4级别环网,通过附近输气站可实现与公司调度连接。选择某一输气站作为主要节点放置1台统一网管设备,管理所有节点的华为OptiX OSN1800V设备。

图1 功能架构示意图Fig.1 Schematic diagram of functional architecture

图2 技术架构示意图Fig.2 Schematic diagram of technical architecture

2)运营商专线

根据各站点实际情况,在长输管线输气站与SCADA中心平台服务器之间开通不同带宽的MSTP专线,作为骨干网络,用于生产数据、安防数据、视频监控数据的传输。合作过程中,要求运营商提供符合相关民生保障标准的线路维护团队及应急、冬供保障措施,确保专线故障可及时恢复,同时要求运营商进行双路由保障。

图3 站控系统网络结构图Fig.3 Network structure diagram of station control system

3)无线传输

在运营商专线中断的情况下,舍弃视频数据上传,自动切换至4G/5G无线网络进行生产数据交互,保障调度中心具备基本输配、调峰的能力。

无线传输主要通过两种方案:

① 基于运营商在4G网络分配的专用APN,使用具备EOIP隧道功能的工业路由器(华为、瑞斯康达、四信等),组建场站至中心服务器的透明无线网络。

② 软件定义广域网SDWAN(深信服、VMWARE等)管理方案。

为每个场站划分子网并部署SDWAN设备,通过中心SDWAN管理机统一管理。该套方案除进行有线无线切换功能外,具备智能检测带宽、控制带宽占用率、设置不同协议数据优先级等多项功能。

2.2 网络安全设计

1)网络安全主要风险

当前SCADA系统网络安全主要风险表现在:①缺乏行之有效的工控系统网络策略及管理程序,缺乏物理安全防护、访问控制策略;②TCP/IP和OPC广泛使用,对工控网络安全性、可靠性带来挑战;③通用工程师站、操作员站采用Windows平台,未安装补丁系统;④通用工程师站、操作员站、服务器等,有病毒入侵、扩散;⑤网络内部各层次和系统间相互干扰,攻击事件无法追踪;⑥站控系统制造商、网络安全产品制造商、用户合作意识不够等诸多方面[4]。

2)项目网络安全设计

为保证SCADA系统网络安全,确定了“横向分区,纵向分层”的设计原则。即纵向采用三层网络结构,从上到下依次为管理网(MNET)、系统网(SNET)、控制网(CNET),横向将整个SCADA系统网络按不同地域的长输管线划分为若干个独立域及1个管理域,通过域的合理划分,使得各装置间相互隔离,确保每条长输管线独立开停车,又可通过管理域实现对整个SCADA系统集中管理的要求[5]。

3 站控子系统

现场站控系统采用光纤总线智能IO系统。该系统将传统安装在机柜内的IO模块经过标准化、模块化、低功耗、高度集成、防尘防水及防爆的设计,不仅实现了IO模块、供电电源、网络通讯以及信号通道的冗余配置,还适配燃气站场复杂的工况环境,改造成一种智能IO模块。根据现场实际情况,智能IO模块可以灵活地或分散、或集中地布置在燃气场站爆炸II区内的任一位置。

站控系统控制器与电源、网络等模块仍旧布置在机柜内。控制器与现场智能IO模块之间的连接采用高可靠性、高速的无源光纤网络设计,通过无源光缆和分光器连接并传输信号,光纤网络同样冗余配置,最终实现了整套站控系统的集成[6]。光纤具有传输距离远,不被电信号干扰,本质安全,通讯数据带宽大,通讯实时性好等特点,保证了系统通讯的可靠性。

智能IO模块支持一个信号通道接入不同类型仪表信号,使用组态软件即可定义通道信号类型,通道的通用性使接线变得简单,降低了现场接线操作风险。因此,智能IO模块的应用将传统站控系统定制化工程转换成了大量的标准化工程[7]。其无需集线柜或交叉布线,使电缆用量更少,校接线工作量更少,系统潜在的故障点更少,大幅度提高了项目实施的速度和效率,极大简化工程项目组态设计过程并缩短项目工期。

光纤总线智能IO系统使用现场总线光信号代替模拟电信号,光纤代替铜电缆传输,解决了现场电磁干扰、共模干扰等不良影响。在节约大量电缆料工费的同时,还减少了机柜配置,节约机柜间面积。

此外,智能IO模块和机柜布置的灵活性为项目技术调整及未来扩建改造提供了一个极简便、易操作的平台,大大降低了未来技术的提升要求和扩容成本,有效减少运营期间的备件储备和维护的工作量及费用支出[8]。

站控系统主要由以下部分组成:

1)主从控制器

2)光电转换器(控制柜内)

3)工业光总线连接单元(分光器)

原理:将主控制器来的光信号分成16路,该分离后的每路光信号通过尾纤光缆接入1个箱体。

特点:不需要任何电源,真正做到了无源、安全可靠、长寿。

● IP65防护等级

● 达到防爆标准

● 不受电磁干扰

● 支持1路光纤分配到16路

● MTBF平均无故障时间=+∞,产品寿命远优于交换机

4)工业光总线智能数据传输单元(智能IO模块)

现场仪表输入信号(AI、DI)通过现场智能IO转换成数字量,经智能IO模块内部光电转换器转换成光信号,通过光纤经过分光器汇入控制室电子间机柜,经过光电转换器还原成电信号进入CPU主控制器。CPU运算后发出的控制信号经柜内光电转换器通过光纤经分光器分入智能IO,转换成仪表控制信号(AO、DO)接入各种阀门[9],也就是将站控系统的I/O分散前置到现场,通过光总线实现实时数据传输,从而对装置进行实时控制。

正如强者愈强,弱者愈弱的马太效应一样,由于当时英国传统社会阶级观念根深蒂固,上层阶级积累了大部分的财富,其他人很难通过劳动或工作成为巨富。因此,从父辈继承家产和财富成为工业革命前英国旧贵族主要的财富来源。

5)现场侧供电及接地

智能IO模块机箱内已经提供1对24VDC 5A电源模块,现场供电直接提供220VAC 2A电源即可,无需额外配置直流开关电源。智能IO模块机箱需要从电源柜敷设电缆到就地。

智能IO模块机箱中设置了1块工作地接地铜排,保护地为柜外保护地接线柱。采用两根4mm2~16mm2的接地线,分别将机柜内的工作地接地铜排与工作地汇总板连接,保护地接地柱与保护地汇总板连接,再用10mm2~25mm2接地干线将保护接地汇总板、工作接地汇总板与最终的接地装置的总接地板连接。如现场没有工作地、保护地汇流总板(可以配置接线箱),则需设计两根接地电缆分别将IDTU单元工作地接地铜排(接16mm2单芯线通过27号格兰头引出)和保护地接线柱与附近电气接地点进行连接,接地电阻不大于4Ω。

4 视频监控子系统

视频监控子系统主要由视频监管、安防报警系统组成,该子系统与数据监控平台子系统相同,在场站控制室内进行站内视频监管的同时,由调度中心统一进行各场站的统一监管。每个场站的视频处理单元仅向上级平台提供一个IP地址,通过该IP地址,调度中心可访问现场各设备,实现对输气站现场音视频及各种报警信息的采集、监控、处理。

输气场站作为基本接入单位,视频监控与安防报警系统的建设及融合是整个系统能否具备实用性的关键所在,只有合理建设并有效融合,才能使整个系统发挥作用。

当前视频监控系统采用具备AI超脑的海康威视中心平台,接入各场站视频处理单元。

平台具备人工智能分布式的架构,架构设计围绕高性能、高交互、可配置的要求进行规划,增强了系统的可靠性、稳定性、安全性。算法平台化、相互独立,各子模块功能低耦合,低依赖,可独立运行。

4.1 常规视频监管

视频监管系统主要负责对输气站的设备、安装地点及周边环境进行全天候常规视频监控及录像存储,同时能与安防报警系统进行联动,满足安全运营、经营服务的管理需求。

4.2 智能监管

4.2.1 车牌识别

通过部署车牌识别系统(高清抓拍机+抓拍触发单元+车牌识别单元),可以对进出车辆进行记录和识别。

在车辆通过时,高清抓拍摄像机能准确拍摄包含车辆正面全貌、车牌的照片,并在照片上叠加车辆通行信息(如时间、地点、车速、方向等)。高清照片图像分辨率达到1600×1200或1360×1024,图像格式为JPEG/24bit。

其采用补光灯和摄像机成像控制模块之间的反馈控制技术,满足夜间拍摄要求;采用强光抑制技术,防止强逆光、强顺光环境下对拍摄造成的影响。

系统可自动对车辆牌照进行识别,包括车牌号码、车牌颜色的识别。

在实时记录通行车辆图像的同时,还具备对符合“GA36-92”(92式牌照)、“GA36-2007”(新号牌标准)、“GA36.1-2001”(02式新牌照)标准的民用车牌、警用车牌、军用车牌、武警车牌的车牌自动识别能力,包括2002式号牌。

4.2.2 行为分析

输气站内部分区域需要重点防范,在采用常规视频监管时,工作人员部署的红外球机无法实现主动防范。而海康威视的智能分析设备(AI超脑)内置多种分析算法,可以满足部署环境,变“被动监控”为“主动监控”[10]。

在输气站建议采用红外高清智能全景摄像机,该球机在红外球机的基础上,直接集成智能分析与跟踪功能,并实现高清监控。

通过智能配置,划定入侵区域。在布防情况下,当有人或车辆进入区域后,停留时间(包括静止和移动)超过设定时间时,即可产生报警信号并进行跟踪,锁定进入区域者。除了预防偷盗破坏,还可对输气过程进行全程跟踪特写。

智能全景摄像机支持两种工作模式:①当球机镜头固定时,可做区域入侵检测,对报警目标可实现放大跟踪;②当场景中出现多个目标时,也可以手动选定某个目标进行跟踪。

除入侵检测及跟踪外,红外高清智能全景摄像机配合AI超脑还可实现如下行为功能:

1)安全帽识别:在区域内发现未佩戴安全帽的人员,向平台发送报警。

2)防静电服识别:在区域内发现未穿着防静电服的人员,向平台发送报警。

3)人脸抓取比对:具备配置人脸批量上传和黑白名单设置,对接人脸信息存储库,通过人脸识别进行实时比对。在黑名单人员到访时,平台实时报警。满足建设工地施工人员和监理人员的考勤管理,记录到岗时间和离岗时间,具有出勤记录统计等功能。

4)倒地识别:在区域内发现人员倒地的异常行为,向平台发出报警。

5)抽烟识别:在区域内发现人员抽烟的异常行为,向平台发出报警。

6)工程(挖掘机)车辆识别:在区域内发现挖掘机或挖掘机进入该区域,向平台发送报警。

4.2.3 喊话及双向对讲功能

喊话:扬声器通过BNC接口与视频处理单元的音频输出口连接,公司调度及公司相关人员可对现场进行广播、喊话,对现场的违章行为进行及时制止。

双向对讲:对讲终端是一体化设备,由3部分组成,包括拾音器、扩音器、呼叫按钮。拾音器和扩音器通过3.5mm接口与摄像机的音频输入、输出口连接,呼叫按钮可接入摄像机的开关量接口。

当现场人员需要支持时,通过呼叫按钮可发起对讲请求,获得许可后实现双向对讲。通过该设备,现场工作人员可与公司相关人员及时沟通,尤其适用于输气站这类不适合手机通信的场所。

近期手持单兵设备不断推广应用,海康中心平台已支持防爆单兵手持视频终端接入。通过4G网络,实现单兵设备开机即可上传音视频,调度中心可与其发起实时对讲,中心服务器可实时保存该设备录像[11]。

4.3 安防报警

4.3.1 报警点部署

1)输气站监控室安装声光报警器和手动/脚踏式报警按钮。

2)输气站门岗安装声光报警器及手动/脚踏式报警按钮。

3)撬区等重要区域安装手动报警按钮。

4.3.2 报警点接入和联动

报警信号可通过NVR/H-DVR自带的报警输入接口进行接入。输气站的报警输出接口应与站内输气报警单元相对应的图像编码通道相连接,在报警产生时触发报警画面弹出,同时启动图像存储并将报警信息传至调度中心视频监控平台。

5 周界子系统

该系统解决方案是采用物联网架构,以ZFI-1000-U2防区型光纤入侵探测系统为核心产品,以“捍卫者”安防系统信息化管理平台作为系统管理平台组成的针对性解决方案。

该系统主要解决燃气站围界被入侵、破坏等安全问题,同时考虑到报警系统本身的隐蔽和美观性,长期使用能耗,无电磁干扰和特级安全指数,所以采用防区型光纤周界报警系统。该系统隐蔽性、环境适应性极强,基本不受地形、围界的影响,而且前端无源,节能环保,更不会造成任何人身伤害,使用寿命极长,基本无需维护,还可划分不同防区独立管理,配合神经元网络算法,在保证极高报警灵敏度的同时,拥有极低误报率,更不受单个防区遭破坏后形成整体性瘫痪的困扰。

6 结语

本文对长输管线SCADA系统的各子系统都做了详尽的探讨,特别是站控系统,创造性地采用了杭州和利时自动化有限公司的OCS工业光总线控制系统。该系统可以很好地满足项目对于空间的苛刻要求,并且可以更加显著地减少电缆桥架和仪表电缆的成本、电缆敷设的工作量和人工成本。同时项目的实施时间大大地缩短,实现了项目的快速交付,很有参考意义及推广价值。