润滑油加氢装置高压角阀阀杆抖动问题探讨

娄 敏

(中国石化上海高桥石油化工有限公司,上海 200137)

0 引言

润滑油加氢装置是一套生产高品质润滑油基础油的关键装置,该装置由工艺可分为加氢裂化反应、异构脱蜡/后精制反应和分馏3个工序,其中异构脱蜡(IDW)系统引进美国雪佛龙公司润滑油分公司异构脱蜡专利技术,工艺包和催化剂。该系统通过来自加氢裂化分馏塔底油作为原料进入加氢异构脱蜡的原料缓冲罐,之后由异构脱蜡反应进料泵将原料抽出,通过与混合氢混合及反应产物换热,经异构脱蜡反应进料加热炉,进入加氢异构脱蜡反应器发生异构脱蜡反应[1]。

装置中的冷高分、热高分、高压泵等部位的高压差控制阀,即高压角阀是装置上非常重要的控制设备。比如,在异构脱蜡反应进料泵中,控制出口的最小流量线上的控制阀即为一台高压角阀。最小流量线需由该高压差控制阀进行调节回流量大小,为的是保护泵的安全启动和正常运转。

由于润滑油加氢装置的工艺特性及特殊性,工艺介质为原料油,压力高、粘度大,而高压角阀能够适用于高粘度,含悬浮物和颗粒状流体的场合。因此,在反应流程上都能看到高压角阀的身影,并在主要的流程上担任重要角色。

1 高压角阀阀杆抖动情况

润滑油加氢装置异构脱蜡反应部分的进料缓冲罐出口最小流量线的高压角阀,在使用过程中出现了阀杆上下抖动的现象,导致流量无法有效地控制,造成了生产上的波动。根据现场的抖动情况来看,阀门在开到50%~70%阶段的时候会出现阀杆上下抖动的现象,抖动幅度较大,而阀门在全关和全开的状态下却能够使用正常,并未出现上述的抖动现象。

2 阀杆抖动的几种可能性

针对该阀门的抖动现象,对其各种可能会发生的情况进行了假设和分析。从工艺流程方面入手,可以得出三方面的原因:

1)管道里介质的压力过高,阀门的前后压差过大,造成阀门无法控制介质的流速和压力。

2)阀门的开度保持在小开度范围内,导致介质长时间处于低流速的状态,对阀芯和阀座进行冲刷。

3)管道或者基座振动大,使阀杆受到振动影响而上下晃动。

从仪表自身方面入手,则同样可以得出三方面原因:

a)气源压力不够,导致执行机构受力不足,无法有效调节介质流量。

b)阀门定位器反馈杆松动,导致阀杆不受控制。

c)阀门自身一些故障导致,比如膜片损坏、弹簧故障等。

3 故障排查过程

3.1 工艺流程方面排查

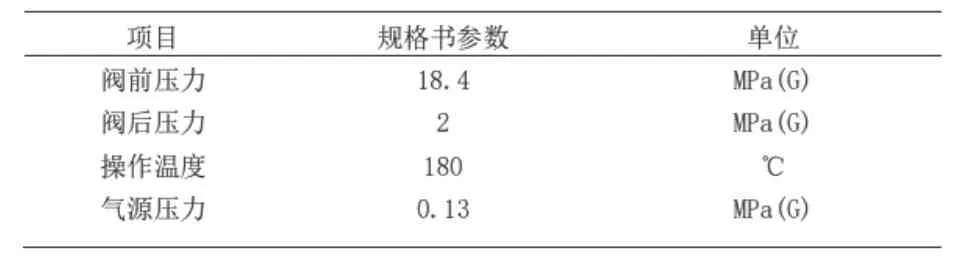

润滑油加氢装置该故障高压角阀为风关阀,管道里的介质为原料油,具有一定的粘度。高压角阀阀前阀后的压差高,介质温度高,且平时常处于小开度运行。为了探讨此次阀杆抖动发生的原因,先从工艺方面的种种因素着手研究,并结合现场情况以及相关资料进行讨论和分析。表1为该高压角阀的部分参数,图1为其所在的简易流程图。

根据表1所示的高压角阀的部分参数,原设计显示高压角阀的前后压差约为16.4MPa。根据图1所显示,高压角阀处于进料缓冲罐出口最小流量线上,即返回线。该流程上通过泵A的入口管流量来调节高压角阀的返回线的流量,从而达到控制泵A出口压力。

表1 高压角阀部分参数Table 1 Some parameters of high pressure angle valve

图1 高压角阀对应的流程图Fig.1 Flow chart corresponding to the high pressure angle valve

根据DCS系统上的历史趋势显示,压力和流量的数据基本维持在17MPa和54t/h。通过与表1数据做比较,高压角阀的前后压差比原设计规格书的压差高近1MPa,因此可以得出结论,工艺流程上介质压力比原来高,现场工艺情况有所变化。该高压角阀无法满足于现在的工艺流程条件,无法对介质的流量进行有效控制。

高压角阀在正常运行时,经常维持在高压力的状态下运行,并且是保持着小开度工作。该阀门长时间的开度处于20%,有时候甚至小于20%。如果阀门长时间处于小开度运行,容易造成介质剧烈的压力及流速的变化,会对阀门的阀芯、阀座等产生强烈的冲刷,以至于影响其寿命以及使用性能,容易造成阻塞流。按原设计考虑,假设高压角阀前后压差为ΔP=18.4-2=16.2MPa,则一些相关公式如下所示[2]。

式(1)、式(2)中:FF为液体临界压力比系数;P1为阀前压力;ΔP′为流态压力;PV为蒸汽压力;PC为热力学临界压力。

根据上述公式可得:ΔP-ΔP′=16.2-14.6=1.6MPa。当ΔP-ΔP′≥0时,则说明会出现阻塞流。由此可以确认现场工艺情况在阀门前后压差比原设计高的条件下,出现阻塞流的情况更明显。

阀门小开度运行容易产生阻塞流,会使阀门在使用过程中出现闪蒸和空化的现象,导致阀门出口产生紊流,容易使阀门引起震荡,进一步会引起阀杆抖动。阀门开度越小,闪蒸和空化的作用也就越大[3]。

另一方面,进料缓冲罐出口管线经过泵A后,在所处的流程上受到介质对管道的冲刷以及介质对高压角阀阀杆和阀芯的冲刷,并且在阀门小流量开度的情况下,也容易出现噪声,而噪声的出现伴随着管道、阀门的喘振,从而导致阀杆抖动。引起噪声的原因一般有3种:涡流扰动、压力扰动和结构扰动[4]。通过工艺流程及现场勘察,高压角阀所处流程的管道拐角较多,拐角之间间距短,垂直的管道贴近高压角阀,管道与一次手阀位置紧凑。这些导致介质流速增加,对管道和阀杆、阀芯的撞击激烈。在多重扰动的共同作用下,进一步加强了噪声,即进一步引起了阀门阀杆的抖动。

通过以上分析,得出在工艺方流程方面,介质的压力比原设计的要高,并且高压角阀长时间处于小开度的状态,受到介质长时间冲刷,阀门性能降低,无法有效控制介质压力和流量;管道周围拐角较多,布局紧凑,高压角阀受到噪声和介质扰动严重。这些问题导致高压角阀和管道振动,进而能够导致高压角阀阀杆出现上下抖动的现象。

3.2 仪表设备方面排查

为了验证上述造成该现象的各种原因,决定先更换一台性能和参数类似的高压角阀进行测试,验证其是否仍会发生阀杆上下抖动的现象。表2为测试阀门与故障阀门的各部分参数。从表2中的部分参数可知,两台阀门的区别在于测试阀门的全关压力和阀门满行程所需的推力小于故障阀门,对于后续进行的测试影响不大;其他方面的主要参数,比如故障状态等则没有不同。因此,可以作为测试阀门用来进行测试。测试阀门安装完毕之后,进行全流程测试,发现该阀门在全开和全关的时候未发现阀杆有抖动的现象,但是当阀门调节到50%~70%阶段时阀杆仍然会抖动,结果与故障阀门的现象类似。由于现象依旧存在,决定从仪表方面的问题查找原因并加以研究和验证。

表2 测试阀门与故障阀门参数比较Table 2 Comparison of parameters between the test valve and the faulty valve

3.2.1 仪表气源方面

对气源方面进行检查,图2为高压角阀的气路图。图2中,Pa为净化风罐气源压力;Pb为减压后气源压力;Pc为阀门定位器输出到高压角阀上的气源压力。由图2可知,气源由净化风罐来,经过空气过滤器减压,再到阀门定位器,最后输出到高压角阀上。经确认,Pa为0.5MPa,Pb为0.3MPa,Pc为0.16MPa。另一方面,从表1可知,高压角阀全关需要的气源压力为0.13MPa<0.16MPa,说明气源的压力满足设计要求。从气源的源头到阀门的上阀盖之间进行检查,气源管线完好,减压过滤器使用正常,阀门定位器的结构也完好,气路上并未发现有漏气现象。因此得出结论,气源的压力符合要求,排除气源泄漏或者压力不足引起的故障。

图2 高压角阀气路图Fig.2 Air circuit diagram of high pressure angle valve

3.2.2 阀门定位器方面

对阀门定位器进行检查。检查阀门定位器的平衡是否到位,反馈杆与阀杆的连接处是否有松动,均未发现故障。更换一台新的阀门定位器之后,对高压角阀进行调节,发现现象依旧存在。因此,排除因阀门定位器故障所引起的原因。

3.2.3 高压角阀自身方面

对高压角阀自身进行检查。对该阀门进行解体检查,螺栓和螺母没有腐蚀迹象;膜片完好,未发现有破损痕迹;弹簧外观完好,未发现有断裂痕迹。后续进一步研究弹簧的性能,为了验证弹簧是否存在疲劳的现象,导致其负荷力不够。

该高压角阀的弹簧包含大弹簧和小弹簧。影响弹簧的因素有弹簧压并负荷、刚度、切应力等[5]。表3为弹簧的部分参数以及压并负荷的测试数据。

表3 高压角阀弹簧的部分参数及测试数据Table 3 Some parameters and test data of high pressure angle valve spring

根据表3所示,在测试过程中以压缩行程为40mm的情况下,小弹簧压缩行程设计负荷应为1200N,实测约为1147N;大弹簧行程设计负荷应为2300N,实测约为2240N。根据阀门该高压角阀的弹簧结构看,每大小弹簧为一组,总共4组。因此,当阀门行程为40mm时,弹簧总负荷应为14000N,而实际测得约为13548N,少了452N。由此可见,弹簧的现有负荷已经小于原来设计的负荷要求。这说明弹簧出现了疲劳现象,导致负荷力不足。

对弹簧的疲劳程度进行进一步研究,则需要对弹簧的切应力和松弛的稳定性进行探讨。松弛的稳定性,一般由松弛率来表示。松弛率越小,代表着弹簧的抗松弛性能越好,阀门运行也越稳定。一般情况,精密的弹簧的松弛率需要≤5%[6]。相关公式如下所示。

式(3)中,σ为切应力;K为曲度系数(一般取1);σ0为设计切应力;σ1为实际切应力;η为松弛率。根据切应力公式,能够得出小弹簧的切应力σ0=328.42N/mm2,σ1=314.16N/mm2;大弹簧的切应力σ0=288.25N/mm2,σ1=280.84N/mm2。根据松弛率公式,进一步得到小弹簧松弛率η≈4.3%,大弹簧松弛率η≈2.5%。

通过数据比对,大弹簧的松弛率小于5%,属于正常范围里,说明性能良好,而小弹簧的松弛率则即将达到5%,处于维护的边缘。通过计算后的松弛率的数值,正可以说明弹簧的疲劳现象主要出现在小弹簧上,导致负荷力下降,而进一步引起阀杆有上下抖动的现象。

为了克服弹簧负荷力以及切应力不足的问题,防止以后介质压力再次升高后,又出现阀门抖动的情况,需要增大执行机构的调节输出能力。因此,需要更换高压角阀的执行机构部分,主要为增加膜片的面积以及增加弹簧的负荷力。膜片和弹簧的更换,主要是为了增大膜片的接触面积,增加气源的压力,提高弹簧的负荷力及切应力。更换的弹簧的测试结果如下:压缩行程以40mm为计,小弹簧在阀门全开时负荷力为1207N,在阀门全关时负荷力为1970N;大弹簧在阀门全开时负荷力为2448N,在阀门全关时负荷力为4180N。通过计算,高压角阀行程为40mm,弹簧综合负荷力为阀门全开和全关时分别为14620N和23372N,大于高压角阀原设计的弹簧负荷力。

新的执行机构更换完毕之后,对该高压角阀在空载和负载的情况下进行再测试,测试结果如下:阀门在全关和全开的状态下阀杆不抖动,阀门开度处于中间段时也正常,均未发生阀杆有抖动的现象。

4 故障原因总结

通过从工艺流程和仪表设备两个方面,对润滑油加氢高压角阀阀杆抖动的现象进行了分析、研究和处理,最终得出高压角阀阀杆抖动的现象由多种原因共同作用造成的。工艺方面:由于工况与原来不同,介质压力有所增加,比原先增加约1MPa;高压角阀的流程处于最小流量线上,开度经常处于20%左右,开度过小导致受到介质的强烈冲刷,引起介质的紊流,造成阀门的喘振;工艺流程上管道、阀门、泵A紧凑,空间布局不合理,受到介质压力强烈冲刷,引起阀门、管道强烈的噪声和震荡。仪表设备方面,表现在高压角阀的弹簧出现了疲劳现象,小弹簧的松弛率增加,弹簧的负荷力降低,执行机构输出能力不足。

5 结论

根据目前得出的结论,若要避免后续高压角阀故障再次发生,需要对工艺流程进行整体整改,需要减少管道与管道之间的拐角数量,合理布局管道的走向以及更改高压角阀的安装位置,减少介质带来的冲击。另一方面,对高压角阀的结构进行改进。目前该高压角阀的阀芯使用的是三级降压模式,若应付后续介质压力再增加,可以把高压角阀的阀芯结构进行升级,增加阀芯降压级数,并且升级为迷宫式的阀芯结构[7]。该结构的阀芯适用于介质干净无颗粒的场合,并且能够减少紊流,并在扩展面积上有较好的速度分布。同时也能减少噪声和振动,保证阀门的使用性能。