纯电动汽车电池包结构轻量化设计

胡 兵

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

近几年,我国电动汽车的销售市场在经历了稳定快速增长的阶段,2014—2015年期间的增长率达到100%~300%[1],2019上半年的汽车保有量达到了344万辆。汽车的质量每减少10%,电耗下降5.5%,续航能力增加5.5%[2],而电动汽车的核心部件则是电池包,占整车质量的30%~40%,因此减少动力电池包质量是增加电动汽车续航历程最主要也是最高效的措施[3]。电池包箱体作为纯电动车辆电池模组的承载体,在复杂路况条件下受到激励、冲击和挤压时可能会引起电池包的爆炸,因此其结构是否安全会直接影响到整车的安全性能[4],电池包的轻量化要基于电池包箱体结构安全性的基础上进行设计。汽车电池包轻量化主要从以下几个方面进行考虑:结构和材料优化[5],其中材料优化方面有着重要的研究意义,如目前先进的碳纤维材料,有着密度低且刚度大的优点[6],如果在电池包的制造上使用,可以极大地降低电池包的质量,在安全的前提下达到轻量化的目的。

GB/T 31467.3-2015文件中对电池包有着16项安全测试要求[7],其中抗压性和抗振动安全测试占据主要部分,目前国际上对电池包的研究大多数停留在电池的储存量和体积大小,对电池的抗压性和抗振动性的研究很少。本文采用CAE的手段,利用soildworks三维建模软件建立一个锂电池包的模型后,根据电池包的实际情况设置边界条件(夹具,力),进行有限元分析后,得出将汽车电池包轻量化的措施,对汽车电池包的发展有着重要的指导意义。

1 有限元模型建立

电池包的有限元模型建立是根据GB/T 31467.3-2015文件中的条件而进行。本文所研究的电池包以小型电动汽车的电池包为例,按照现有的电池包产品,利用solidworks三维建模软件建立两种不同结构的电池包模型,如图1电池包三维模型所示。图1(a)电池包顶部设置有3根类似加强筋,图1(b)电池包顶部则有5根类似加强筋,类似加强筋的结构在确保电池包受到汽车内部零部件的压力作用时能够有足够的强度和刚度,避免外部的压力使得电池包内部的电子元件受损。电池包的底部为平整的平面,底部不设置类似加强筋结构的原因是在电池包安放在电动汽车底盘处时,保证电池包的良好稳定性,不会因汽车的振动,电池包随之振动。类似加强筋的结构在电池包顶部需设置均匀,保证受到的压力可以均匀分散,不会因为某点压力过大而导致电池包破裂。

图1 电池包三维模型

1.1 有限元网格以及边界条件

新能源电动汽车电池包采用一体化整包设计,IP67密封,电池包分为内部结构和外部壳体结构,内部主要为有电池管理系统、电池热管理系统,可有效保护电池包安全。外部为一些高刚度、高硬度的壳体,可有效地保护电池包内部元件。电池包内部元件在电池包中地占比较大,本文的CAE仿真研究中,为了简化三维模型的构建和减少仿真的运算时间,将内部的电子元件整合成一个整体,采用六面体实体网格进行划分,外部的壳体采用壳网格进行划分,这样能够保证在仿真的过程中外部的力可以透过表面对内部进行作用。

1.2 边界条件设置

Solidworks的simulate功能需要设置外载荷和夹具,连结等边界条件。在已有的对电池包有限元仿真相关研究中,国内外大多数采用的是一体化网格,并没有区别电池包内部和外部,这样就导致内部与外部的网格类型相同,在仿真的过程中,其真实性会大打折扣,因此本文在三维的时候,尽可能地贴近电池包真实的结构,所以按照外部壳和内部固体元件的方式进行建模。外部壳体底部安放在电动汽车的底盘上,因此夹具需要设置在电池包底部的壳体上,将壳体进行几何体约束,模拟其被固定在底盘电池包安装槽处。上部壳体与下部壳体在实际情况下通常采用上下焊接,在CAE仿真中,并没有焊接的选项,在仿真研究的过程中,划分网格之后,采用刚性连接来模拟焊接。由于电池包的结构比较规整,为六面体,因此使用标准的六面体网格即可以进行划分,为了使仿真的结果更加贴合实际,尽可能地将网格的体积缩小,使电池包三维模型可以划分成更多的网格,再受力的时候,可能更加准确的仿真出电池包每个点的受力情况。电池包外壳的材料为PP均聚物(弹性模量1.73e+9 N/m2,泊松比默认为0,压缩强度3.93×107N/m2,质量密度933 kg/m3)。

1.3 网格划分

为了使仿真的过程简化,将电池包看成内部实体和外部壳体两部分,壳体需采用有厚度的壳网格,若采用实体网格,可能会在仿真的过程中造成计算机计算结果错误的概率加大。由于壳体表面曲面较多,若采用标准的六面体网格,则会造成六面体网格划分出现错误,因此采用基于曲率的六面体网格进行划分,而内部实体网格,因形状较为规整,所以采用标准的网格,网格的质量选用良好这一标准,最大六面体网格的最大边长设定为1.231 cm,最小六面体网格的最小边长设定为0.321 cm,单元大小增长比率为1.3,如图2,两种结构的电池包网格划分图所示。

图2 两种结构的电池包网格划分图

2 电池包受力分析

电池包在汽车静止状态时,除了电池包底部受到支撑力外,其他地方通常不受到外力的作用,因此本文主要研究的是汽车在行进过程中或者发生汽车碰撞事故中,电池包的受力情况,以便于在轻量化后能够检测电池包的安全稳定性。汽车在发生碰撞时,由于汽车的固有惯性作用,电池包会朝着汽车前进的方向移动,因此电池包的侧面将会受力很大的挤压作用力。除碰撞的情况外,当汽车驶过较不平整的路段时,汽车内部的部件可能会有相对运动,其他零部件对电池包的顶部造成挤压。本文基于此两种电池包可能受到损伤的实际情况展开有限元分析,在优化结构使电池包轻量化的同时,要保证其不会受到外界的较强破坏。

3 仿真结果

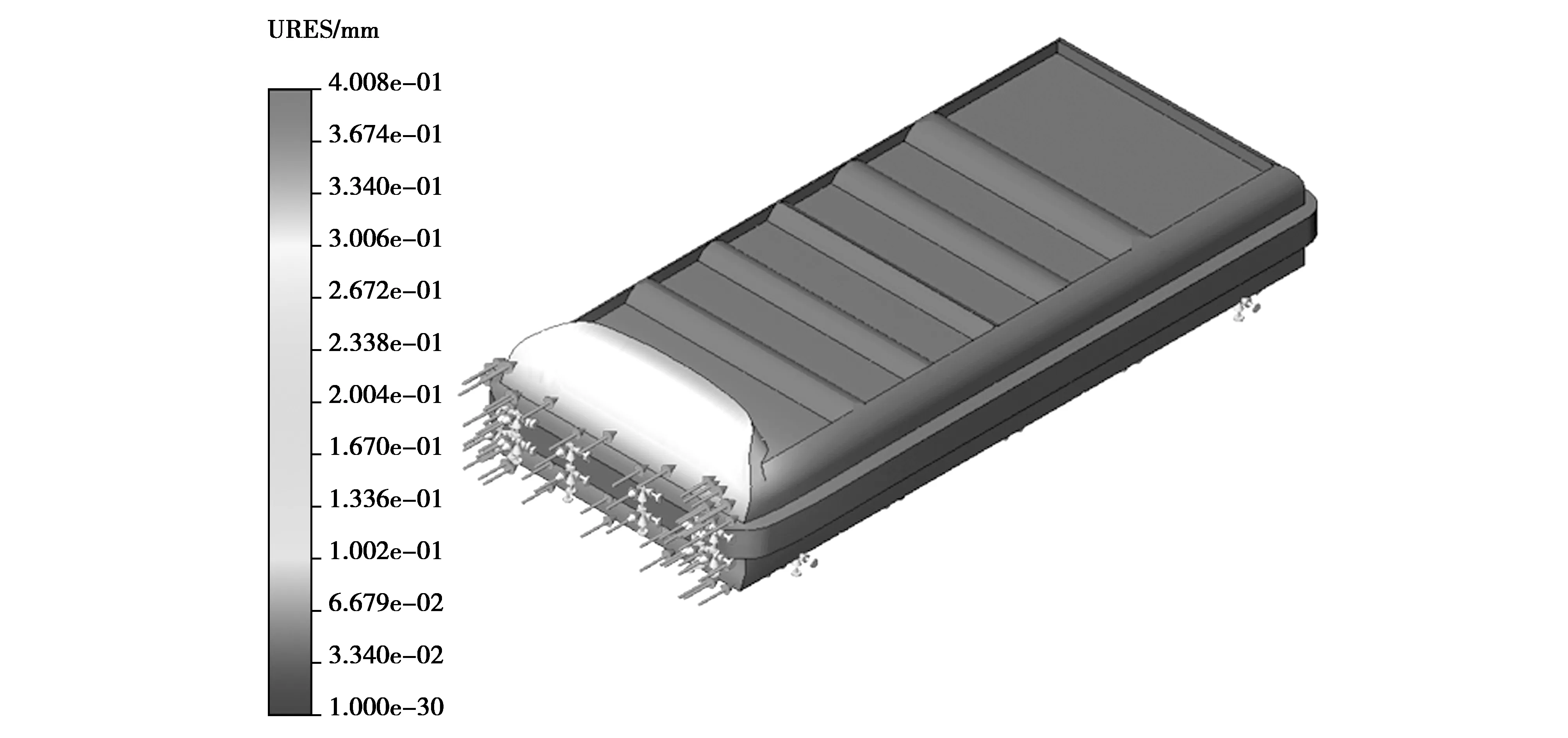

3.1 侧面碰撞抗压仿真

本仿真实验的挤压力来自于1 t的电动汽车以60 km/h的速度行驶,在2 s内从60 km/h的速度降低到0的加速度计算,挤压力大约为8 300 N,如图3所示,当电池包收到侧面的挤压作用力时,电池包顶部的类似加强筋结构并没有起到实际的作用,侧面最大位移为4.008e-01 mm,几乎等于受到挤压变形,因此在汽车以8.33 m/s2的加速度进行制动时,汽车其他零部件对于电池包侧面的抗压对电池包内部的元件造成的损害较小。

图3 侧面碰撞抗压仿真结果图

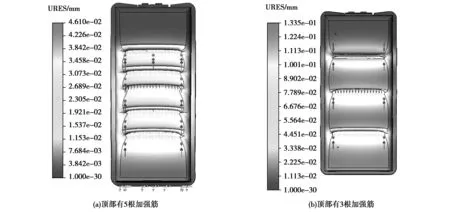

3.2 顶部挤压仿真实验

如图4所示,图4(a)和图4(b)均为顶部受到3 000 N的电池包位移云图,图4(b)比图4(a)在顶部外壳上减少了2个类似加强筋的结构,图4(a)顶部位移最大为4.61e-02 mm,而图4(b)顶部位移最大为1.335e-01 mm,虽然减少了类似加强筋的结构后,顶部受到的凹陷程度加大,但相比于电池包的整体尺寸,其顶部最大位移可以忽略不计。电池包在对外壳的机构进行简化后,其抗压强度的减小并不明显,但对电池包轻量化有着很重要的意义。

图4 顶部挤压仿真实验结果

4 电池包轻量化

随着目前消费者对新能源汽车的续航能力要求越来越高,电池包的优化在新能源电动汽车中占据了很重要的地位,电池电量需求的增大,随之带来的是电池包体积的增大和结构的复杂,在电动汽车电池包的优化方案中,除了材料的优化,比较钢制的电池箱体能够减重30%以上,相较于铝压铸电池箱体而言能够成型更大尺寸的电池箱体,适应较大的电池容量[8],除此之外的方案则是本文所研究讨论的对电池包结构的优化,结构优化虽然没有材料优化对电池包轻量化产生的效果显著,而且与国外的有一定差距[9],但是对于材料的研究,结构优化在轻量化的实现上更加简单[10-12]。

5 总结

目前锂电池的生产技术并不完善,电容量大的锂电池相应的其质量和体积也大,因此对电池包结构轻量化的研究有着重要的意义。本文采用soildworks三维建模软件建立一个锂电池包的模型后,根据电池包的实际情况设置边界条件,进行有限元分析,得出如何汽车电池包轻量化的措施,对汽车电池包的实用性和安全性发展有着重要的指导意义。