生物基醋酸乙烯-乙烯共聚乳液的开发与性能优势

何盛教,苏猛

(广西皖维生物质科技有限公司,广西 宜州 546399)

醋酸乙烯-乙烯共聚乳液简称VAE乳液,它是以醋酸乙烯酯和乙烯单体为基本原料,与其他辅料通过乳液聚合方法共聚而成的高分子乳液,主要用于胶粘剂、涂料、纺织品/无纺布、建筑水泥、纸张和地毯等领域,其具有良好的粘接性、耐候性、耐水性、柔润性、成膜性、混溶性等,是一种安全环保的高性能乳液,近年来不断替代丙烯酸乳液、白乳胶等,市场占有份额不断扩大。虽然国内醋酸乙烯-乙烯共聚乳液行业对产品品质进行不断升级,性能越来越优越,但是其本身也存在内增塑性不强、玻璃化温度偏高、耐水性能在某些高端领域适用性不强等缺陷,如能通过改善其内在性能,克服其缺陷,则其使用的领域将更为宽广,市场潜力将更加巨大。

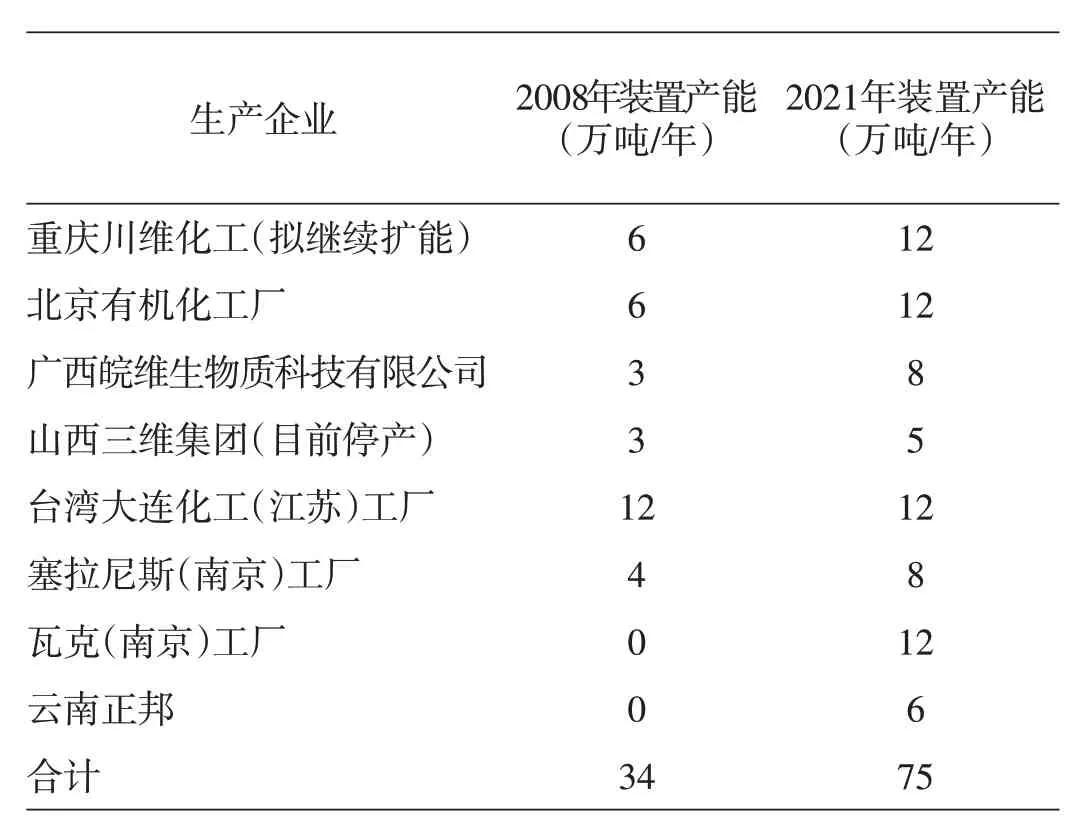

随着国内产业的不断转型升级,高质量发展不断加速,特别是国家对节能环保的高度重视,醋酸乙烯-乙烯共聚乳液的使用领域不断扩大,市场需求旺盛,国内各厂家纷纷扩产扩容,产能已从2008年的34万吨/年增加到 2021 年的 75 万吨/年,见表 1,2022 年四川维尼纶厂、皖维集团、云南正邦等再扩产,产能预计超过90 万吨/年,市场竞争将更加激烈,但是高品质的生物基醋酸乙烯-乙烯共聚乳液2021 年之前在国内市场上基本是空白,随着国内各行各业转型升级,高品质的生物基醋酸乙烯-乙烯共聚乳液将更加受到市场的青睐。

1 开发路线

广西皖维生物质科技有限公司利用广西大面积种植甘蔗得天独厚的优势,利用可再生非粮生物质资源即废糖蜜为原料生产生物质乙醇,然后以生物质乙醇为原料脱水制备生物质乙烯,生物质乙烯与醋酸生产生物质醋酸乙烯酯,再将生物质乙烯与生物质醋酸乙烯酯为原料通过中压乳液聚合生成生物基醋酸乙烯-乙烯共聚乳液。

表1 国内VAE生产企业2008年和2021年产能对比

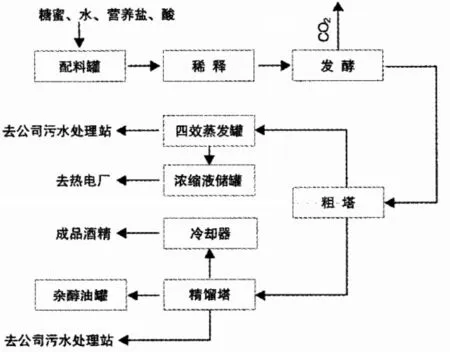

1.1 废糖蜜制生物质乙醇工艺(图1)

发酵工序:在糖蜜发酵液中,酵母菌含有的蔗糖酶分泌至细胞体外,将发酵液中的蔗糖分解为葡萄糖和果糖,葡萄糖和果糖自由扩散至酵母菌细胞内被分解为丙酮酸,丙酮酸在缺氧和微酸性的条件下转变为酒精和二氧化碳。

精馏工序:利用醪液混合物各组分具有不同的挥发度,即在同一温度下各组分的蒸气压不同这一性质,混合物多次部分汽化和部分冷凝使液相中的轻组分(低沸物)转移至气相中,而气相中的重组分(高沸物)转移到液相中,从而实现乙醇、水、杂醇、醛、酸和酯等分离的目的。

多效蒸发浓缩工序:在多效蒸发浓缩中,各效的操作压力、相应的加热蒸汽温度与溶液沸点依次降低。多效浓缩是将前效的二次蒸汽作为下一效加热蒸汽的串联蒸发操作。

图1 糖蜜发酵制酒精工艺流程

反应过程:原料糖蜜从糖蜜罐泵送到配料罐,加水进行一级稀释、酸化,加入营养盐,泵送到稀释器,加水进行二级稀释后,进入发酵罐培养酵母。进行二级稀释的稀糖蜜,再发酵。以此类推,发酵成熟后,用泵送至蒸馏工序进行蒸馏。发酵过程产生的二氧化碳气体从各个发酵罐顶部排出,经CO2洗涤塔回收CO2气体中夹带的酒精之后排空。来自发酵工段的成熟醪经计量进入醪液酒气预热器和醪液汽凝水预热器加热后,进入粗馏塔顶部,塔顶酒汽经冷凝后进入粗酒罐,塔底酒糟由泵送至浓缩工序。粗馏塔的热源来自精馏塔顶部的酒汽。粗酒液经粗酒预热器加热后进入精馏塔,在精馏塔进料层的上部适当板层以液相提取杂醇油,或由进料层的下部适当板层以气相提取杂醇油进入杂醇油冷却器,冷却后进入杂醇油分离器,分离的杂醇油进入杂醇油暂贮罐;分离的淡酒进入杂酒精暂贮罐。从精馏塔上部适当板层提取成品酒精,经冷却后进入成品酒精计量罐,而后由泵送去原料罐区,制得生物质乙醇。塔底粗馏酒糟由泵送到浓缩工序,先经过脉冲沉淀罐沉淀,沉渣用泵送到浓缩液储罐,澄清液经过预热器后进入蒸发器加热浓缩,浓缩液流入浓缩液中间罐,用泵送入浓缩液储罐,作为生物质有机肥的原料,延伸产业链。

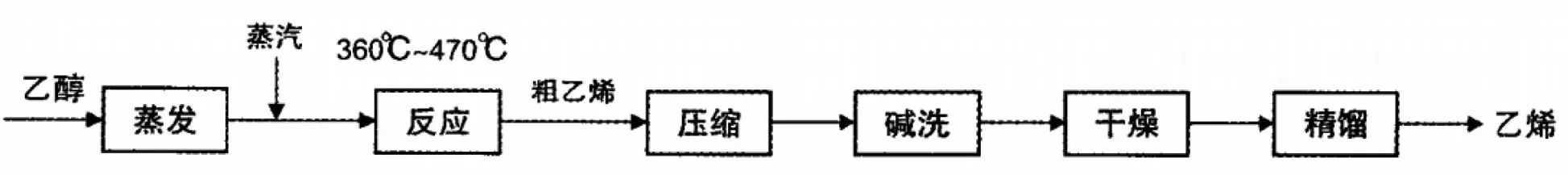

1.2 生物质乙醇脱水制生物质乙烯工艺(图2)

生物质乙醇脱水制生物质乙烯工艺的反应原理:

该反应为气相反应,以发酵乙醇为原料,γ-Al2O3为催化剂,反应过程为吸热过程,反应温度为360℃~470℃,经脱水得粗乙烯,再经压缩、碱洗、干燥、精馏,最终得到聚合级的生物基乙烯产品,见图2。

图2 乙醇脱水制生物质乙烯工艺流程

反应过程:乙醇送至乙烯装置区,通过与反应生成气热耦合换热预热到蒸发温度,进入到乙醇蒸发器中进行蒸发生成气和蒸汽。蒸发后的气相乙醇加热到300℃后与水蒸汽混合,进入加热炉,加热到反应温度后进入第一反应器。在反应器中乙醇进行脱水反应,生成乙烯和水。然后进入冷凝器中进行冷凝,将反应产物中的水及少量乙醇、乙醛、乙醚等冷凝为液相,到气液分离罐中进行气液分离。液相排出装置区,气相粗乙烯进入乙烯压缩机,再送入碱洗塔,用NaOH水溶液进行洗涤,以除去粗乙烯中的CO2。除去CO2的乙烯进入分子筛干燥器,脱除乙烯中的水分。来自分子筛干燥器的干燥乙烯流入深冷器进行冷凝,冷凝得到的液相乙烯进入脱甲烷塔,脱出乙烯中的H2、CH4等轻组分,由塔顶排出系统;塔釜的液相乙烯送至提纯塔。在提纯塔中,乙烷及比乙烷更重的重组分由塔底排出系统而被脱除;塔顶出来的气相冷凝后得到液相产品生物质乙烯,送储罐储存,作为生物基醋酸乙烯酯及生物质醋酸乙烯-乙烯共聚乳液的原料。

1.3 生物质乙烯制生物质醋酸乙烯工艺(图3)

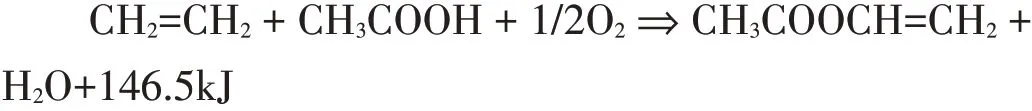

工艺原理:以氧化硅为载体,采用以金属钯、金及醋酸钾为活性组分的催化剂,气相乙烯、氧气和醋酸通过氧化反应生成醋酸乙烯,主反应如下:

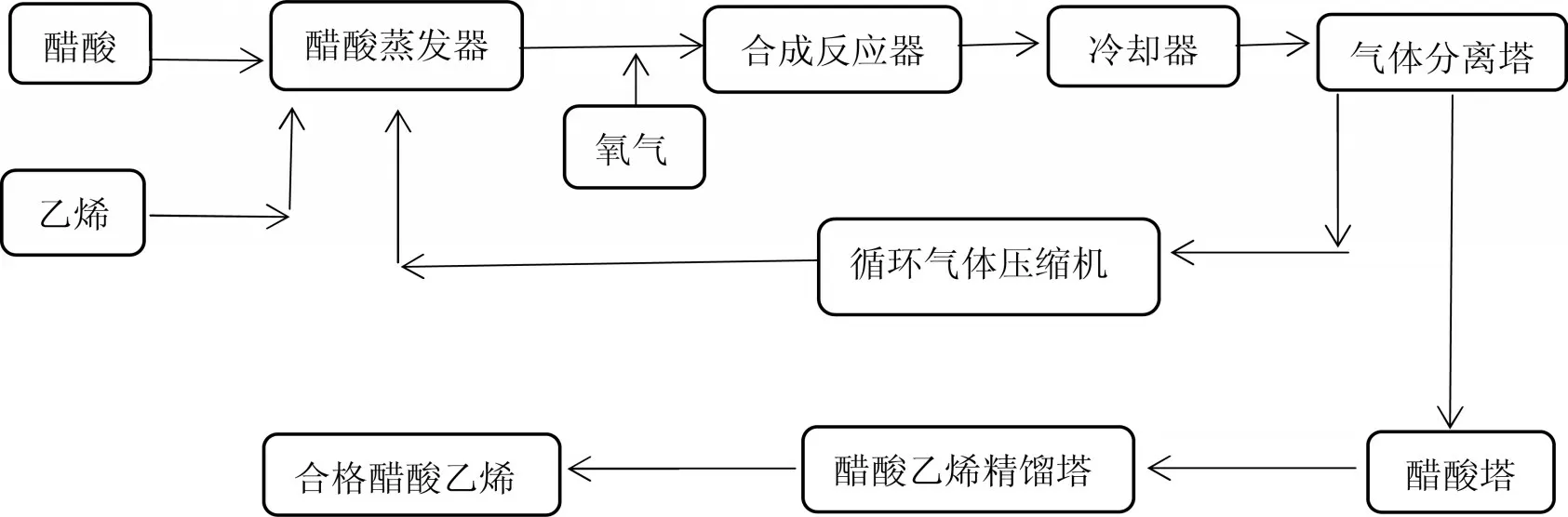

工艺流程(图3):乙烯生产醋酸乙烯工艺主要包括合成、精馏两个工序。

图3 乙烯制醋酸乙烯工艺流程

反应过程:主要成份为乙烯的循环气和新鲜乙烯充分混合后一同进入醋酸蒸发器,与醋酸蒸发器上部流下的醋酸逆流接触。被醋酸蒸汽饱和的气体从醋酸蒸发器的顶部出来,进入氧气混合器,与氧气急速均匀地混合,达到规定的含氧浓度。从氧气混合器导出的原料气,途中添加喷雾状的盐溶液后进入合成反应器。合成反应器中装填催化剂,原料气在给定的温度、压力条件下与催化剂接触反应。反应产物含醋酸乙烯、CO、水和其他副产物以及未反应的乙烯、醋酸、氧气和惰性气体,从反应器底部导出。反应产物分步冷却后进入醋酸塔,塔顶喷淋冷醋酸,把反应气体中的醋酸乙烯加以捕集。从塔顶出来的未反应原料气重新参与反应,小部分去循环气精制部分,脱除CO 进行净化。反应生成的醋酸乙烯、水和未反应的醋酸一起作为反应液送至醋酸回收塔,分离出醋酸后循环使用;塔顶出来的蒸汽经冷凝后送脱气罐进行降压,并脱除溶解在反应液中的乙烯等气体。此气体循环使用,脱气的反应液经汽提、脱水等处理后送至精馏工段提纯。经过吸收处理后的气体,经冷凝干燥除去水分后,再回到循环压缩机循环使用。反应液在脱气罐中分为两层,下层主要是水,送到VAC回收塔回收少量的醋酸乙烯,釜液作为废水排出,上层液为含水的粗醋酸乙烯,送脱水塔进行脱水,然后进到粗VAC塔除去低沸物,再进入精VAC塔,塔顶气体经冷凝后,即得质量达聚合级要求的生物质醋酸乙烯产品。

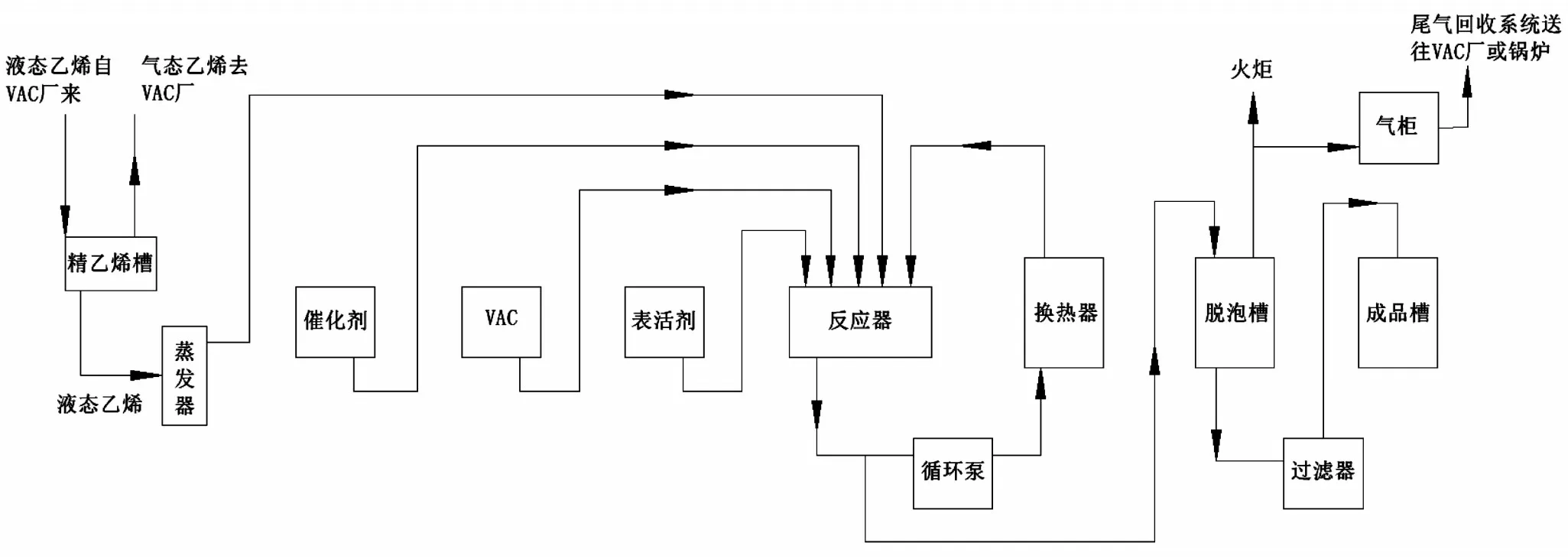

1.4 生物质乙烯和生物质醋酸乙烯制生物基醋酸乙烯-乙烯共聚乳液工艺(图4)

反应原理:VAE 乳液以非均相中压乳液聚合理论为反应原理,采用乳液聚合的方法进行生产,即以水为介质,按胶束机理生成彼此孤立的乳胶粒,在胶粒中进行自由基加成以生成产物的聚合方法。

工艺流程(图4):将生物质制乙烯、生物质醋酸乙烯等原料按照配方量,依先后顺序加入到反应器中,将温度、压力控制在规定范围内,经过一段反应时间完成聚合反应,得到乳液聚合物。反应器中的乳液利用反应最终余压压到脱泡槽中进行脱泡,经过滤后送到包装贮槽进行调制。反应器未反应的乙烯送至聚合火炬、锅炉地面火炬烧掉。

图4 醋酸乙烯-乙烯共聚乳液工艺流程图

反应过程:首先由表面活性剂输送泵将初始表面活化剂槽中配制的初始表面活化剂加入反应器中,由初始VAC加料泵将单体批料槽中的VAC向反应器加入定量的初始VAC。然后启动反应器循环泵、反应器搅拌器开始反应系统循环。随后由反应器压力指示控制向反应器中加入乙烯,使反应升压到第一压力点,之后停止乙烯加入。在此过程中冷却水系统设定水温在35℃。反应器压力升到第一压力后,冷却水系统设定水温到52℃,并由催化剂加料泵以一定的速率向反应器加入催化剂,此时反应开始计时,然后加入连续VAC,并在规定时间内将连续VAC 加完。随着催化剂的不断加入,反应温度不断升高,反应压力亦随之升高,直到反应温度达到全冷温度设定点,这时冷却水系统开始进入全冷状态。当达到催化剂温度控制设定点时,由反应器温度指示控制催化剂加料泵调节催化剂加入量以维持反应温度在设定值,并由反应器压力指示控制连续加入乙烯,维持反应压力在第二压力设定点。当反应时间计时到50%时,停止向反应器加乙烯,并将反应器压力指示设定为反应的第三压力点,以便当反应压力逐步降低到第三压力设定点之后,继续加乙烯,并维持反应压力在第三压力点。当反应时间计时结束,且催化剂泵加入速率自动上升至设定值时,将其加入速率提高至100%,同时冷却水系统设定水温在52℃。经过周期的熟化过程后,停止反应器的各种加料,反应器搅拌器、反应器循环泵停止运转,利用反应器内部余压,即反应第三压力点的乙烯压力,将物料压入脱泡槽,经过滤后打入包装贮槽进行调制,制得生物基醋酸乙烯-乙烯共聚乳液。

2 性能研究

以生物质乙烯与生物质醋酸乙烯作为原料制得的生物基醋酸乙烯-乙烯共聚乳液,乳液的粒径较小且分布比较均匀,断裂伸长率更佳,产品中的残存单体、游离甲醛、苯的含量更低,玻璃化温度明显低于常规乳液,且生物质乙烯与生物质醋酸乙烯更容易与其他单体(如丙烯酸、叔碳酸乙烯酯等)共聚反应制得三元或四元共聚乳液,对改善乳液性能具有良好的作用。

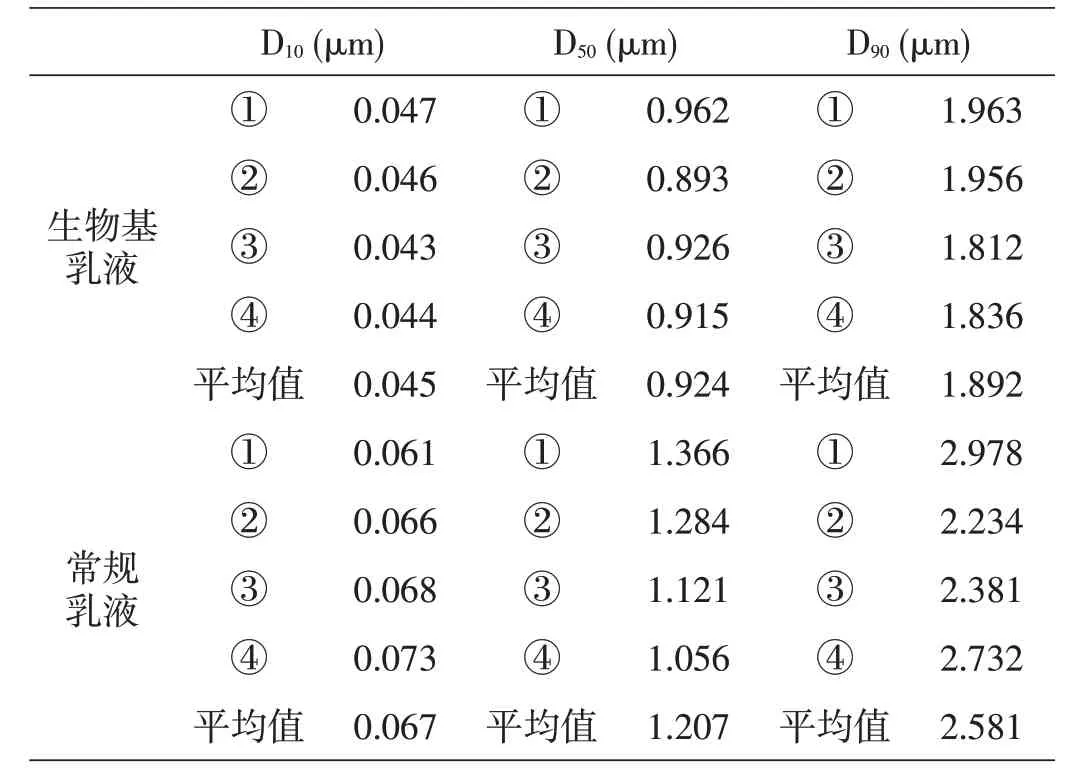

2.1 生物基醋酸乙烯-乙烯共聚乳液的粒径较小且分布比较均匀

以相同型号的乳液进行粒径分布对比试验,试验数据见表2。

表2 乳液粒径分布对比

从表2 可以看出,生物基醋酸乙烯-乙烯共聚乳液的粒径较小,每种类型的粒径分布范围较窄,粒径分布较均匀,反映出生物基乳液比较细腻,比常规乳液质量更稳定。

2.2 生物基醋酸乙烯-乙烯共聚乳液更加环保

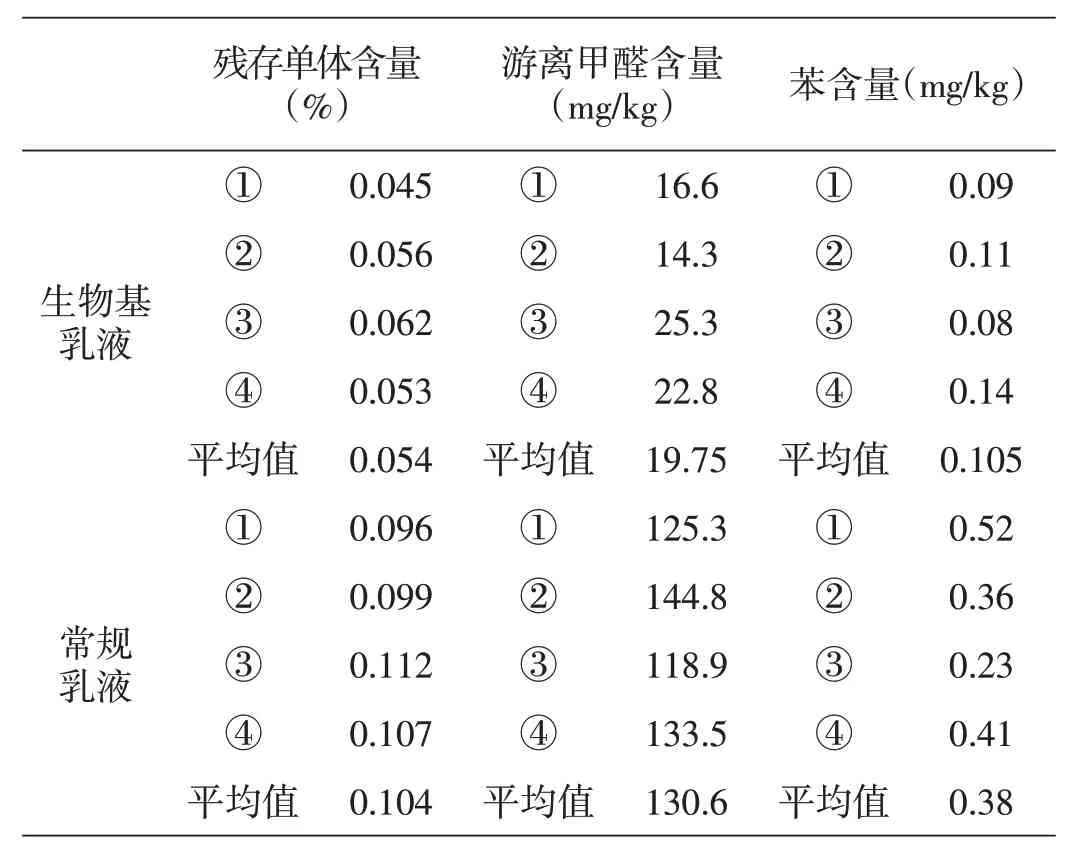

以相同型号的乳液进行残存单体、游离甲醛、苯含量对比试验,试验数据见表3。

表3 乳液产品中残存单体、游离甲醛、苯含量对比

从表3 可以看出,生物基醋酸乙烯-乙烯共聚乳液中的残存单体、游离甲醛、苯含量明显低于常规乳液,生物基乳液产品更安全环保。

2.3 生物基醋酸乙烯-乙烯共聚乳液玻璃化温度更低

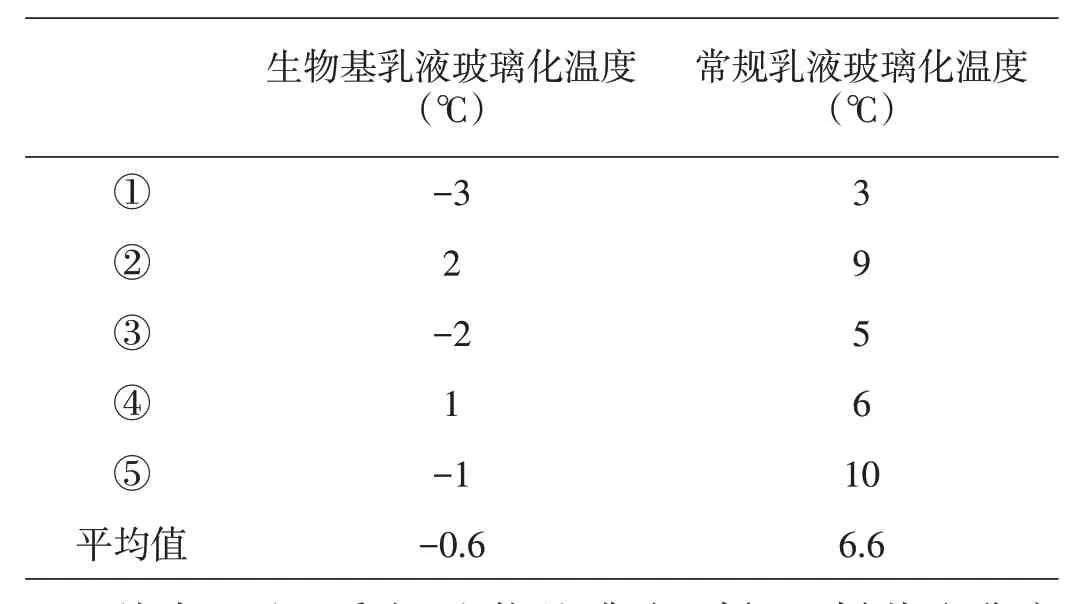

以相同型号的乳液进行玻璃化温度对比试验,试验数据见表4。

表4 乳液玻璃化温度对比

从表4 可以看出,生物基醋酸乙烯-乙烯共聚乳液的玻璃化温度更低,更适合在低温条件下施工,对气候的适应性更强,使用范围和使用领域更加广泛。

2.4 生物基醋酸乙烯-乙烯共聚乳液的粘接力更强,断裂伸长率更好

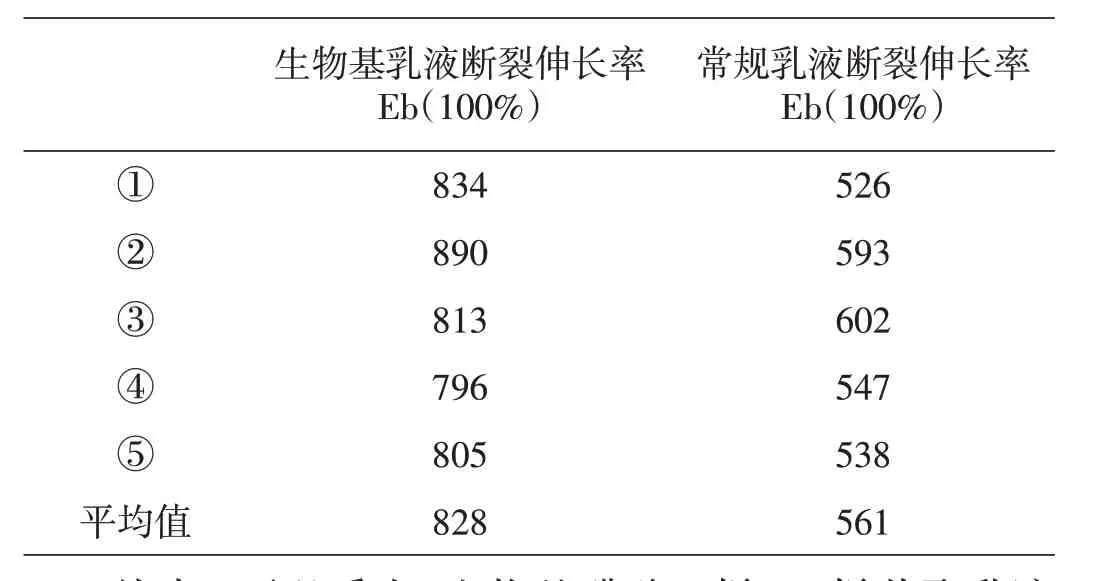

以相同型号的乳液进行断裂伸长率对比试验,试验数据见表5。

表5 乳液断裂伸长率对比

从表5 可以看出,生物基醋酸乙烯-乙烯共聚乳液因使用的原料属于生物质,原料中有机杂质非常少,反应过程中几乎没有副反应,反应的转化率得到提高,产品中的乙烯含量增加,产品的柔软性得到显著增强,产品断裂伸长率得到提高,同时抗老化性、抗紫外线、防水性都得到有效提升。

另外,由于生物质乙烯及生物质醋酸乙烯的优越性,其他单体的有机物更容易嵌入碳碳双键中,使得生产三元共聚或四元共聚乳液中引入的单体含量更高。如加入丙烯酸原料能生成醋酸乙烯-乙烯-丙烯酸三元共聚乳液,它具有优良的粘接性、成膜性和耐水性,如加入丙烯酸、叔碳酸乙烯酯原料能生成醋酸乙烯-乙烯-丙烯酸-叔碳酸乙烯酯四元共聚乳液。由于叔碳酸乙烯酯分子中3个烷基取代基所产生的位阻及屏蔽效应,使得共聚乳液具有优越的耐碱性、优异的耐老化性能、优良的抗裂纹性以及成膜温度低等特点,在我国拥有广阔的市场。

3 结束语

广西皖维生物质科技有限公司以非粮生物废糖蜜发酵制取生物质乙醇,再由生物质乙醇为基础原料制得生物质乙烯、生物质醋酸乙烯,成功开发出生物基醋酸乙烯-乙烯共聚乳液,该技术具有原料可再生、副产物少、纯度高、成本低、操作方便、投资低、CO2排放少等优势,可生产出高附加值衍生物,受到化工行业的广泛关注,该技术目前是国内唯一一套完整的生物基醋酸乙烯-乙烯共聚乳液产业链,拓展了我国传统的醋酸乙烯-乙烯共聚乳液产业的原料来源,环境友好,为生产高品质醋酸乙烯-乙烯共聚乳液开辟出了一条蹊径,为该产业技术升级及产业结构调整创造了条件,同时形成了该产品体系完整的可再生绿色化工产业链,实现了生物质能源到生物质资源化利用的跨越,提高了生物质资源化利用的市场竞争力,同时对我国实施石油资源替代战略、保障能源安全及实现减缓温室气体排放目标、产品产业升级、高质量发展、环境友好型发展具有十分重要的意义。