水陆两栖打桩船在浅水区域首次成功应用

冀超

(中交海洋建设开发有限公司,天津 300457)

1 概述

本工程位于留庄锚泊区,留庄锚泊区在京杭运河主航道与留庄进港航道交汇处,全河段已全部渠化,受到蓄水控制、洪水调度、调水工程等方面因素的影响,本区水深较浅,水深1.2~2.2m。同时受到船闸等影响,大型打桩船舶不能进入施工现场,为了解决水上打桩和大型船舶无法进入本施工区域的问题,本工程首次使用水陆两栖打桩船进行浅水区域打桩施工,这也是水陆两栖打桩船首次在浅水区域进行打桩作业。

本工程主要为水上钢管桩沉设,钢管桩单桩长30m,共94 根,壁厚20mm,总计2820 米,桩间采用Φ600 钢管作为水平支撑焊接成整体。

2 水陆两栖打桩船施工工艺

2.1 工艺流程图

锚泊区限位桩采用Φ1000 钢管桩群,小里程方向第一组为2 根钢管桩,其余每组桩基础由4 根钢管桩组成。钢管桩成桩桩顶高程39.8m,桩底标高9.80m,桩间采用Φ600 钢管作为水平支撑焊接成整体。工艺流程图见下图(图1工艺流程图):

图1 工艺流程图

2.2 施工做法

2.2.1 沉桩施工测量

施工前由测量主管对所采用的首级加密控制点及时进行复核,拟采用GPS-RTK 测量技术和常规测量结合的方法建立施工平面控制网,采用全站仪进行平面控制、采用经纬仪和水准仪进行高程和倾斜度控制:

(1)平面位置控制:在船上采用GPS 定位,岸上采用全站仪复核。

(2)高程控制:采用水准仪控制。

(3)倾斜度控制:打桩船桩架仰俯角度和液压支腿配合控制桩身斜度。

(4)放样角:电脑计算,手算校核。

为保证沉桩的正位,在进行沉桩前,根据测量控制点对水陆两用打桩机进行GPS 复核,复核无误后方可进行沉桩。进行第一根桩沉桩时,GPS 定好位后,利用陆地的常规测量再次进行桩位复核,复核无误后再进行沉桩。

2.2.2 钢管桩运输

钢管桩在钢管桩加工厂内制作、自检合格,监理工程师准予出厂后,由钢管桩厂家负责运输。

2.2.3 打桩机组装就位

操纵操作台控制按钮,利用液压支腿将浮箱平台调平,设备自行行走下水。土山村码头距离河道底面距离过高,需在岸边开挖斜坡,便于设备下水。设备下水时,桩机浮箱平台下降至支腿油缸行程还剩50 公分左右,4只主浮箱支腿撑地,4 只副浮箱支腿收起,纵向行走油缸动作,副浮箱向外移向河道,副浮箱支腿下放撑地,主浮箱支腿收起,纵向行走油缸动作,主浮箱向外移向河道,主浮箱支腿下放撑地;如此反复直至设备完全下到河道。

2.2.4 移船吊桩及就位

水陆两用打桩机船紧贴送桩船,打桩机船往前倾斜,确保垂直起吊管桩。水陆两用打桩机吊起桩身并稳定后,水陆两用打桩机退后,再次矫正位置,确保桩位准确;匀速提主钩,降副钩使管桩直立,调节桩架及上下背板,使桩进入龙口,解副钩吊索。

2.2.5 打桩顺序

打桩顺序一般从中间向两侧或者从一侧向另一侧进行施工,防止出现挤土现象,本工程中打桩顺序为每打三根桩后退一个桩位。

2.2.6 桩定位

打桩船将管桩固定后移至设计桩位,设计桩位提前采用竹竿固定好;管桩就位后通过测量仪器调整倾斜度,通过水陆两用打桩船的左右仓浮力进行垂直度调整,确保垂直度满足设计要求。

2.2.7 下桩

准备就绪后,起重指挥松主钩,使得桩依靠自重慢慢下沉,当管桩不再依靠自重下沉后,再次检查桩身垂直地是否符合要求,满足要求后准备打桩。

2.2.8 套替打、压锤

打桩班长指挥放下锤头和替打,接近桩顶时,暂停、观察桩顶与替打是否对正,确保桩锤、替打、管桩对正后再继续放下替打。

2.2.9 锤击

在柴油锤工作过程中,记录每延米的锤击数,并计算贯入度。

2.2.10 停锤起锤

根据设计文件要求,本工程的管桩终锤主要以标高控制为首,标高不符合要求时查看贯入度是否达到停锤标准。

2.2.11 操作要求

(1)熟悉图纸并进行方案讨论,根据现场实际情况和桩机性能,合理布置施工顺序,并将每一根桩根据其横纵位置命名,按讨论后的施工方案进行施打。

(2)水陆两用打桩机应满足施工作业对稳定性的要求。

(3)测量现场实际情况,在施工前根据水陆两用打桩船的尺寸,在图纸上检验水陆两用打桩机是否能正常进行施工。

(4)开始沉桩时,缓慢放锤,开始锤击时候控制柴油锤供油量,施打之初检查桩架、替打和桩身是否在同一直线上,确保正常后再正常锤击。

(5)沉桩检查贯入度的过程中不得改变液压锤的油门大小。

2.3 数据记录及分析

2.3.1 工效分析

结合现场实际施工情况,现场沉桩设备采用DLS水陆两用自行式多功能打桩机,平均施工工效为4 根/天。

2.3.2 参数记录

(1)DLS 水上打桩机水上移动速度。DLS 水上打桩机于土山村煤码头处组装,经水上自航行驶至留庄锚泊区大里程47 排桩位置预备打桩,行驶里程约1.60km,行驶时间约为3 小时,平均水上行驶速度为0.53km/h。

(2)捆桩。由4 人配合DLS 水上打桩机起吊捆桩,捆桩用时约25~40 分钟。

(3)立桩。自捆桩完成至吊桩完成用时约15~25 分钟。

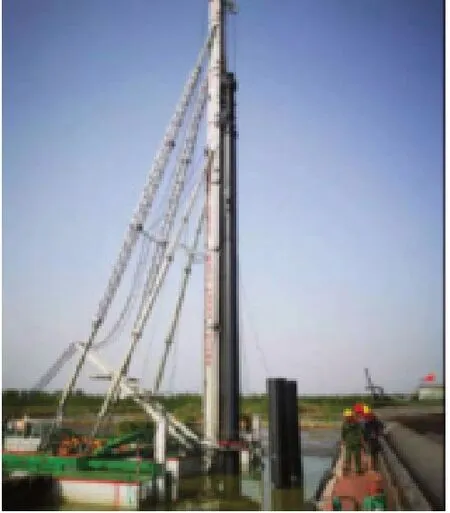

图2 钢管桩起吊作业

图3 起吊完成

(4)锤击沉桩。本工程施工区域地质主要为粘土层和粉土层,沉桩难度较小。钢管桩入土深度为19 米,开锤至沉桩结束用时约25~30 分钟,单桩沉桩平均锤击数为602 击,最终沉桩的桩顶标高均满足设计图纸的要求。

(5)桩机移机。在同一桩组沉桩区域,打桩机通过调节液压支腿调整桩机位置,用时约为10 分钟。桩机从已完成桩组移动至下组待沉桩区域(距离为60 米),在无风浪影响下,DLS 水陆两用打桩机可通过自航系统移动,用时约10~15 分钟;若有较小风浪影响,需通过液压支腿移动,用时约60 分钟;风力再大时,停止作业。

3 新型设备的选择和计算

3.1 水陆两用打桩机选型

本工程钢管桩单桩长30m,选择整桩沉设工艺,选择水陆两用打桩机参数及技术参数如下:

图4 DLS 打桩机平面图

图5 桩机行走平台

表1 液压打桩锤参数

表2 打桩机主要技术参数

3.2 吊耳制作及承载力核算

吊耳同钢管桩在加工厂加工,材质为Q345B,吊点与钢管桩焊接处吊点打坡口,焊条用J506 或J507,焊缝要求饱满美观,吊孔直径为70mm,加强板与主吊耳孔保持同心,验收合格后方可焊接在钢管桩上。

根据《码头设计规范》(JTS 167-2018)附录E,核算此吊耳是否符合要求。孔壁承载力计算可得:

3.3 吊装钢丝绳及卡环选型

3.3.1 吊装钢丝绳选型

根据《简明施工计算手册》,计算如下:

钢丝绳的容许拉力S=α×Pg÷K=0.82×1185.0÷6=161.95kN;

起吊时两点受力F =0.5αmg÷sin60=0.5×1.3×14789.4×9.8÷sin60=108.78kN。

108.78 <S=161.95kN,满足要求。

3.3.2 桩直立时单点受力

桩直立过程桩自重乘以动力系数α,按照《码头结构设计规范》(JTS 167-2018)F 桩=αmg=1.1×14789.4×9.8=159.43 kN ,159.43<S=161.95kN,满足要求。

3.3.3 卡环选型

现场采用销子式卡环,每钢管桩使用2 个卡环,钢管桩自身荷载(30 米长Φ1000 钢管桩):14.79×9.8=144.94KN,单点受力为卡环承受的最大力,单个卡环最大起重荷载为144.94kN。根据《计算手册》要求,横销螺纹直径为M64,安全荷载为160.0kN,自重6.6kg。144.94kN <160.0kN,M64 卡环满足要求。

4 选择新型设备优势

(1)既可在水上施工,也可在陆地施工,桩机依靠液压支腿定位行走,相对于海上大型打桩船设备依靠抛锚定位更加稳定且快速,可施工最大水深15 米,无需其他设备的协助,自己“走入”、“走出”水面,且具备自航能力。独自作业动作和锚定,无需绞车和缆绳,保证了作业品质和提高施工效率。

(2)本设备可拆卸,便于运输,可应用于大型集装箱码头基础桩施工,解决了大型海上打桩船针对于内河、运河、长江及长江支流进场困难的问题,同时也解决在其它设备无法作业的非常浅和非常狭窄的水域作业。

(3)是一种以液压为动力,能自行调节桩机平台的水平度和桩身的垂直度。桩架可前后倾斜和左右倾斜,前后可倾斜0-14°,左右可倾斜0-6°,且误差及标高误差完全控制在国家标准范围内的重型打桩设备。

(4)采用GPS 等定位系统,桩位控制精准。

(5)可配备各种型号的液压锤和液压锤,能满足H 型板桩、方桩、钢管桩等多种桩型施工。

(6)本设备绿色环保、无污染。