内燃机用复合材料室温摩擦性能试验研究

1 引言

自润滑材料性能可自行设计,一方面,它除了具有金属的优良的力学性能以外,还可以通过添加一些增强材料使它具有更好的性能,;另一方面又可通过添加一定的固体润滑剂

,形成固体自润滑,在摩擦工程中形成完整的润滑膜,阻隔相互接触两材料的表面微凸体直接接触,降低摩擦副的摩擦系数磨损率,具有相比于油脂润滑更加优越的润滑性能。因为它具有优异的综合性能引起了人们的关注,并在内燃机的制造中得到了广泛应用。

2 试验

2.1 样品材料的制备

1)材料配比

(3)信息化程度较低。一方面,大部分房地产估价机构信息化不足,作业方式和管理水平严重滞后于大数据时代信息技术的发展,信息化平台使用率较低,估价参数、影响因素权重设置等依旧采用估价师经验等传统模式,缺乏合理的数据支撑。另一方面,因缺少行业数据标准,少数已摸索在信息化之路上的估价机构无法实现与外部的数据交换。

对于可压缩湍流, Euler方程和Navier-Stokes方程的离散格式能否既可捕捉激波又可分辨小尺度波状解是一个长期存在的问题, 具有广泛的应用背景[1-2]. Adams等[3]提出了一个高分辨率激波捕捉格式与类谱紧致有限差分方法的耦合形式. 不同于它们的原有形式[4], 通过耦合, 由这些紧致格式的一种迎风组合引入一些适量耗散是必要的. 后来, Pirozzoli[5]指出, 适度的耗散能够抑制以不正确的速度传播的高波数波. 问题的难点在于确定耗散的大小, 使之足以消除伪高波数波, 又不影响物理上相关的可分辨波数范围.

为了对Ni含量对材料的性能影响进行分析,设置了三种不同 Ni含量的样品材料进行对比试验。三组样品材料的材料配比见表1。

2)样品材料制备过程

手机响了,一个陌生的号码。接了。对方说,我是高文鹏。我哦了一句,从床上坐起来,我说久闻高厂长大名,半夜来电,找我有事么?高文鹏说,刚从景花厂的同事那儿出来,本想赶回关内的,没车了,忽然就想找你聊聊,方便吗?我说就我们俩?我想两个素不相识的人,能聊什么呢。高文鹏说,就我们俩,闲聊。

本试验所需CuNiSn-3(Gr.+PbO)自润滑复合材料三组样品是按照粉末冶金

材料制备方法进行制备的。

(1)混料

按照表所示配料组分,用精度为0.01的电子秤称量各组分质量,然后将各组分质量放入三维混料器中机械混合,混料时间5-6 h,直至各组分材料分布均匀;

3)磨损率计算

通过以上分析,我们可以推断,留学生的语言能力与其语用语言能力有一定的关系,但与其社交语用能力之间关系不大。留学生的社交语用能力比其语用语言能力发展得要慢。这就要求我们在教学中加强对学生社交语用能力的培养。

本研究拟采用LC-MS/MS法对原发性高脂血症人群的血浆中9种胆汁酸的分布情况进行分析,并通过与健康人群相关胆汁酸进行比较,了解人体的血脂水平与其血浆胆汁酸分布情况的相关性,对比分析原发性高脂血症人群与健康人群血浆中胆汁酸的组成与含量差异,以期为原发性高脂血症人群的治疗和饮食结构调整提供有力的客观性依据。

待混合完全以后,将混好的粉末取出后装入直径20 mm的钢模具中,利用液压机在350 MPa的压力下保压8~10 s,压制成直径和高度都为20mm圆柱形毛坯;

(3)烧结

1.4 统计学分析 采用SPSS 16.0统计软件对数据进行分析,计量资料以均数±标准差表示,采用t检验;计数资料采用χ2检验或秩和检验;P<0.05为差异有统计学意义。

然后将毛坯放入氢气气氛保护下的管式电阻高温烧结炉中自由烧结,烧结温度为900℃,在烧结过程中,温度梯度为0-350-500-900,升温不宜过快,每阶段4℃/min,每达到一个温度点后保温15分钟,让炉子温度跟上来,达到最后温度(900℃)以后保温30-90min,之后随炉自然冷却至室温,即可得到实验所需的Cu-Ni-Sn-(Gr.+PbO)自润滑复合材料。

2.2 试验过程

1)样品密度、硬度、屈服强度的测量

由于10个信任变量之间存在高度相关性,故在进行广义结构方程建模之前,本文先对三个维度的信任变量进行主成分分析,分别生成能力信任(trust_ab)、善意信任(trust_ben)和诚实信任(trust_int)三个主成分并代入实证分析,以缓解多重共线问题,提升后续实证分析的准确性。主成分分析的详细结果如表3所示。

采用特定仪器对三组原始样品(φ20mm×20mm)的密度、硬度、屈服强度进行测量,结果是经过多组测量以后求得平均值。

2)测量摩擦系数

摩擦系数收集是在玄武三号高温摩擦试验机上进行的,该试验是对同一材料在相同条件下进行的三次试验。相同试验条件是指相同载荷;室温25℃;相同载荷:39.2N;相同转速:0.75m/s;相同摩擦时间:60min。最后得出,试验样品三次的质量磨损量依次为3.3 mg、2.4 mg、4.6 mg,质量磨损量平均值为3.4 mg;质量磨损率依次为4.1 mg/s、3.0 mg/s、5.8 mg/s,质量磨损率平均值为4.3 mg/s。

(2)压制

5)磨损表面形貌观察

4)显微组织观察,以及物相组织分析

做显微组织观察时,首先要将材料进行打磨,因为摩擦实验前的原始材料(φ20mm×20mm)表面存在大量毛疵,而且由于材料经过液压机冷压以后表面显微组织不能完全显现。在打磨时,将原始材料用镶嵌机固定以后,用磨抛机不断进行打磨,在这过程中,打磨用的砂纸的精度不断提高,直到打磨精度0.5μm为止。最后将材料切割成尺寸为φ20mm×2mm的薄片才能放在电镜下观察。观察复合材料的显微组织时要结合使用低真空扫描电镜(SEM)和能谱分析仪(EDS)进行观察,以此可以直接得出复合材料中不同物质在样品中的分布情况,从而分析它对力学性能造成的影响。

摩擦试验结束以后,用精度为0.1 mg的电子天平称量获取摩擦试验前后栓的质量损失Δm。

观察磨损表面时的样品尺寸为φ5mm×2mm,是从摩擦试验完以后的栓材料上切割下来的,样品的摩擦表面形貌可以直接通过低真空扫描电镜(SEM)进行观察。

6)物相组成成分分析

试验样品尺寸同样为φ5mm×2mm,磨损表面的组成成分可以通过微区X射线衍射仪(XRD)得到,通过样品烧结完以后成分的变化以及在栓和盘上成分的不同,分析研究样品的摩擦磨损机制,以及固体润滑膜的成分。

2.3 结果与讨论

2.3.1 力学性能分析

通过第一个试验最终得出,随着Ni含量的增加,三个试验样品的密度依次为7.11g/cm

、7.13g/cm

和7.16g/cm

;硬度依次为34.5HB、37.3 HB、41.5 HB;屈服强度依次为62MPa、70MPa、77MPa。可以看出,当石墨+PbO混合物含量固定为3%wt时,随着Ni含量的增加,复合材料的硬度和屈服强度均呈现上升趋势。其中,添加了2%wtNi的样品相比无Ni的样品,硬度提高约20%,屈服强度提高约24%。该复合材料强度的提高,主要是由于Ni的加入,使Cu、Ni、Sn之间可能相互作用

,形成一些新的化合物,起到了强化作用。

Cirrus clouds often appear in the sky, snow will fall in two or three days.

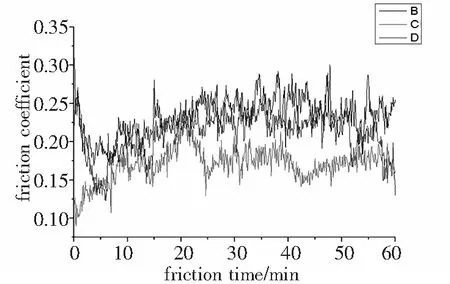

通过以上分析可以得到, Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料摩擦系数曲线没有不合理论的变化,曲线的波动符合正常材料磨损过程,而且从图中可以看出,在稳定磨损阶段,摩擦系数稳定在0.20左右,磨损率平均值4.3,这相比于传统的软金属材料

有很大提高,说明Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料在室温下具有优于传统材料材料的摩擦系数和磨损率,具有良好的摩擦磨损性能。

2.3.2 摩擦磨损性能分析

样品的摩擦系数是在(玄武三号)高温摩擦试验机上得到。摩擦系数曲线见图2.1。

正常的磨损可以分为三个阶段:跑和磨损阶段,稳定磨损和剧烈磨损阶段,而剧烈磨损阶段要经过较长时间的稳定磨损才能达到,在本试验中不予考虑。从图2.1可以看出,三组试验初期都要经过7-8分钟的跑和阶段,之后才会进入到稳定磨损阶段。在跑和磨损阶段,B和D刚开始摩擦系数较大,这主要是因为复合材料和对偶磨盘在刚开始摩擦阶段,由于两个摩擦表面的表面粗糙度值较大,实际接触面积较小,接触点数少而多数接触点的面积又较大,接触点粘着严重,因此磨擦系数较大。但随着跑合的进行,表面微凸体

逐渐被磨去,实际接触面积增大,接触点数增多,表面粗糙度逐渐降低,所以摩擦系数开始呈现下降趋势。而C曲线在刚开始阶段有别于B和D曲线,可能是由于安装误差或是其他实验偶然因素所致,之后磨损就进入到了稳定磨损阶段。在稳定磨损阶段,摩擦系数仍然呈现出不断往复波动的情况,这主要是由于摩擦过程是一个动态的,精密的过程,盘表面不平,有颗粒磨屑存在,安装不平,都会导致摩擦系数不断波动。在C曲线中,我们还可以发现在稳定磨损阶段出现一个摩擦系数异常增大的凸起,这可能是由于摩擦过程出现了磨粒磨损行为,磨粒脱落以后夹杂在摩擦面之中,在两个材料的相互摩擦运动中影响了正常的摩擦磨损运动。

结合Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料对其物相组成做进一步分析,从图2.3自润滑复合材料XRD成分分析图谱可以看出,烧结完以后,在样品中存在大量的Cu-Ni化合物和Cu-Sn化合物,这是由于在烧结过程中,合金元素Ni和Sn在集体元素Cu之间发生了相互扩散,元金元素进入Cu晶格以后,使其发生了点阵畸变,结构发生了改变,形成了Cu-Ni和Cu-Sn固溶体,这些固溶体可以有效阻碍基体可能发生的位错,从而显著提高了基体材料的强度和硬度,使其力学性能得以提高。研究表明,合金元素在基体中的固溶度越高,对材料的力学性能增强效果也越高,因此随着合金元素含量的提高,样品材料的硬度也就变的越来越高。

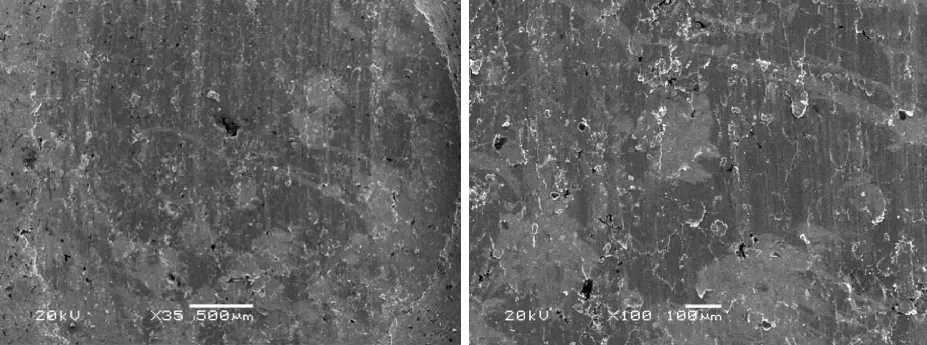

2.3.4 复合材料磨损表面形貌与成分分析

图2.2给出了复合材料在摩擦试验以后室温条件下的摩擦表面微观形貌。从图中可以看出,磨损表面大部分区域都比较光滑,但随着放大倍数的增大,可以看出部分区域的材料发生了明显的塑性变形(如图2.2中100倍图像右上角变形区),同时部分区域有材料疲劳剥落以后留下的痕迹,剥落的材料零星的分布于复合材料的摩擦面上。这种现象表明复合材料发生了疲劳磨损行为。同时,在图中部分区域也可以看到有颗粒状物体脱落以后留下的小型凹坑,这是复合材料发生磨粒磨损行为的特征。结合以上情况,可以看出,Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料在室温下主要表现出疲劳磨损和磨粒磨损两种磨损行为。

结合图2.3复合材料的(XRD)成分分析图谱,黑色的石墨和白色的PbO均匀的分布在复合材料的表面上,在复合材料摩擦表面上形成了一层由石墨和PbO组成的固体润滑膜

,他们的共同作用起到了减磨作用。从XRD图谱中还可以看出,基体中出现了微量的Pb,微量的Pb的出现可能是Cu与PbO烧结过程中发生了还原反应,而软金属Pb在摩擦过程中也具有润滑作用。同时Ni引入以后,一方面跟基体元素形成了固溶体,固溶强化作用提高了材料的强度和硬度,进而提高了材料的减磨耐磨性能;另一方面,Ni元素在烧结的过程中抑制晶粒的生长,细化了晶粒,有效改善了复合材料的显微组织结构,从而进一步提高了材料的摩擦磨损性能。

2.3.5 对偶材料磨损表面形貌和组成分析

在设备列车之间用快速电缆插接,维护和安装好列车内部的管路电缆,系统采用大量的自动开启变频泵来调节压力,平均开放数量比传统的开泵人工控制能够提高20%的效率,而且同时保证工业流量,自动减少开放数量,降低无功损耗。

从图2.4中可以看出,黑色的石墨均匀分布在摩擦表面,形成了完整的润滑膜且与底材紧密附着。石墨润滑膜的存在阻隔了对偶钢盘与复合材料的的直接接触,降低了复合材料表面上的微凸体与对偶钢盘材料表面上微凸体的机械啮合作用,从而降低了高速摩擦运动下的摩擦因数和磨损量,提高了复合材料的摩擦磨损性能。图中轻微划痕是由于基体中硬质相的存在,在摩擦过程中脱落并在栓与盘的相对运动中发生犁沟效应而引起的,犁沟效应的存在也充分证明了复合材料表面确实发生了磨粒磨损行为。结合室温下对偶40Cr钢盘磨痕内外XRD图谱可以看出,XRD也未能显示出明显的基体、石墨、PbO谱峰,表明来自复合材料的转移量很小,形成的转移润滑膜很薄,但是由于该润滑膜具有良好的润滑性,使室温下该复合材料磨损率得到降低。

3 结论

1)自润滑复合材料摩擦系数曲线稳定、正常,摩擦系数和磨损率均优于一般材料,说明Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料在室温条件下具有良好的摩擦磨损性能。

A 55-year-old man with no significant medical history presented with hematochezia.

2)在金属基复合材料中引入Ni元素以后,使自润滑复合材料的室温摩擦磨损性能得到提高,这是由于Ni进入基体以后,一方面同基体元素形成了固溶体,固溶体可以有效增强复合材料的强度和硬度,提高了复合材料的耐磨性;另一方面可以细化晶粒,提高基体材料的纤维组织结构。

3)Cu2Ni5Sn-3(Gr.+PbO)自润滑复合材料在室温条件下具有良好的摩擦磨损性能,这是由于自润滑复合材料在摩擦过程中,在样品栓和对偶钢制盘摩擦表面。上都形成了以石墨和PbO为主要材料的固体润滑膜,这层润滑膜具有良好的减磨作用

[1]李刚.内燃机原理[M].中国铁道出版社,2007.

[2]王静波,吕晋军,宁莉萍,孟军虎.锡青铜基自润滑材料的摩擦学特性研究[J],摩擦学学报,2001(02):110-113.

[3]王常川,王日初,彭超群,冯艳,韦小凤.金属基固体自润滑复合材料的研究进展[J]. 中国有色金属学报.2012(07):1945-1947.

[4]孙建荣,Ni-W-Cr系列高温自润滑复合材料及其轴承的制备与摩擦学特性[D].江苏:江苏大学,2014:8-13.

[5]郭俊德,何世权,马文林,孟军虎,王静波,陆龙.Fe-Mo-Ni-Cu-石墨高温自润滑复合材料的摩擦学性能研究[J]. 摩擦学学报,2014(06):617-622.

[6]S.Basavarajappa, G.Chandramohan, Arjun Mahadevan et. Influence of sliding speed on the dry sliding wear behaviour and the subsurface deformation on hybrid metal matrix composite. Wear 262 (2007) 1007-1012.

[7]王彦平,强小虎,冯利邦.工程材料及其应用[M].西南交通大学出版社,2011.

[8]李建亮.宽温域固体润滑材料及涂层的高温摩擦学特性研究[D].南京:南京理工大学,2009:2-6.