聚酰亚胺气体分离膜的制备与改性研究进展

耿慧彬,闫博雅,常 娜,王海涛

(1.天津工业大学环境科学与工程学院,天津 300380;2. 天津工业大学化学工程与技术学院,天津 300387)

膜分离是20 世纪50 年代发展起来的一种新型分离方法,因其分离过程无相变、投资成本低、使用简单、能耗低等特点又被称为“绿色技术”[1]。气体分离膜是在1979 年美国Monsanto 公司研制出中空纤维N2/H2分离膜并成功应用于合成氨气放气中回收氢气之后,得到了长足的发展。气体分离膜的分离原理是各组分在压力的作用下以不同的速率通过膜来达到分离的目的。高性能的聚合物气体分离膜在氢气回收、天然气净化、现场空气制氮和二氧化碳捕获、分离等方面有着重要的应用[2]。常用的气体分离膜材料有聚砜、醋酸纤维素、聚酰亚胺等[3]。

聚酰亚胺是由二胺和二酐单体通过缩聚反应生成的一类含有酰亚胺环的高性能聚合物,作为分离膜材料,聚酰亚胺具有以下特点:(1)具有很高的热稳定性,有利于分离温度较高的物质,而且具有高玻璃化转变温度(Tg)的聚酰亚胺膜在高温下能够同时保持高渗透性和高选择性;(2)具有较高的力学性能,便于制造膜组件,使膜组件能够承受较高的工作压力;(3)具有良好的成膜性,可以选择不同种类的凝固浴和铸膜液以获得不同性能的膜;(4)对不同的溶剂具有很高的耐受性,可以避免其他化学物质对膜结构造成破坏而影响膜的分离效果;(5)结构具有多样性,可以针对不同的分离对象,合成同时具有高渗透性和高选择性的膜材料[4,5]。

气体在膜中的传递行为可以用溶解-扩散模型来描述,首先气体在膜表面吸附溶解,然后溶解在膜表面的气体在膜中扩散,最后气体在膜的另一侧解吸,而针对处于热力学不稳定状态的玻璃态聚合物来说,双吸附模型更能描述气体在其中的传递过程[6]。双吸附模型认为气体分子在分离膜中存在2种吸附方式:一种是气体分子溶解在聚合物中,遵循亨利定律;另一种是气体分子吸附在聚合物微孔中,遵循朗格缪尔定律[7]。双吸附模型不仅能将溶解度系数、扩散系数、渗透系数和气体压力很好地关联起来,而且在考虑相互扩散系数与压力之间关系的情况下,能够解释当聚合物膜被气体塑化后,渗透系数随着进料气压力的上升而升高这一现象。

聚酰亚胺气体分离膜已经实现了商业化,但是对于所有的气体分离膜而言,渗透性和选择性的提高存在一种制约关系,二者不能同时提高,这种关系被称为“罗伯逊上界”[8,9],严重阻碍了其在工业中的广泛应用,因此其性能还需要进一步完善。本文在前人研究的基础上,综述了聚酰亚胺气体分离膜的制备方法和改性研究进展,为高效气体分离膜的制备与改性提供参考,并对其发展前景进行展望。

1 聚酰亚胺及膜的制备

1.1 聚酰亚胺的制备

1.1.1 一步法制备聚酰亚胺:一步法是指二胺和二酐单体在溶剂中经过加热、缩聚和脱水环化同时进行,直接得到聚酰亚胺材料,而不生成中间体聚酰胺酸的一种制备方法[10]。通常采用的有机溶剂大多数为酚类,例如苯酚、间甲酚及对氯苯酚等,也可以采用N,N-二甲基乙酰胺、N-甲基吡咯烷酮、苯腈或硝基苯等高沸点溶剂,采用这些溶剂是因为生成的聚酰亚胺在这些溶剂中可以溶解[11]。例如Boroglu等[12]采用N-甲基吡咯烷酮作为合成6FDA-DAM 的溶剂,然后将合成的6FDA-DAM 粉末以15%的固含量溶解在N-甲基吡咯烷酮中形成铸膜液,通过溶剂蒸发得到聚酰亚胺膜。水也可以作为合成聚酰亚胺的溶剂,采用水作为溶剂时可以降低制造成本,同时能够降低对环境造成的不利影响,如Chiefari等[13]将二胺溶解于水中并加热,然后加入二酐得到尼龙盐,最后将得到的产物尼龙盐在特定压力下加热到160~180 ℃获得聚酰亚胺。但是水作为溶剂时,合成的聚酰亚胺相对分子质量较低,一般在0.5 dL/g 以下,不适合一些在水中溶解度低的单体来合成聚酰亚胺。

1.1.2 两步法制备聚酰亚胺:两步法是指将二胺和二酐单体首先在非质子极性溶剂中于低温条件下合成聚酰胺酸溶液,然后通过化学亚胺法或者热亚胺法制备聚酰亚胺。化学亚胺法是将聚酰胺酸在化学脱水剂和催化剂的作用下发生酰亚胺化,为了使聚酰胺酸亚胺化反应完全,脱水剂的含量一般是反应物的3~10 倍[14]。常用的脱水剂有酸酐、乙酰氯和有机硅化合物,催化剂有三乙胺及吡啶等。根据反应条件的不同要选择合适的催化脱水体系,避免产生热稳定性较差的异酰亚胺。热亚胺法是将聚酰胺酸通过热处理脱水来获得聚酰亚胺[15]。热亚胺化过程可分为快速和慢速2 个阶段,一定温度下亚胺化的速率很快,但随着亚胺化过程的不断进行,聚合物逐渐由橡胶态转变为玻璃态,玻璃化转变温度增高,亚胺化的速率就会降低至反应不再进行。当再次升高温度时,反应又会快速进行,然后速度再次减慢,直至提高温度至完全亚胺化为止,所以热亚胺化一般需要采用梯次加热的方式[16]。

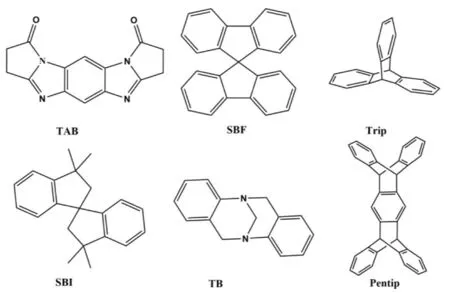

Fig.1 Schematic diagram of structure of some rigid groups

1.1.3 新型聚酰亚胺的制备:传统聚酰亚胺具有高气体渗透性、优异的热稳定性和力学强度等优势,但如何进一步提高分离效率、降低能耗,从而推动聚酰亚胺气体分离膜的应用,还需要对聚酰亚胺膜材料进行更深入的研究。自具微孔聚酰亚胺是近年来发展起来的一种新型聚酰亚胺材料,是由自具微孔聚合物衍生而来的,分子结构中存在的刚性扭曲结构可以限制分子链的紧密堆积,从而显著提高膜的气体渗透性并保持合适的选择性。通过设计合成聚酰亚胺的单体可以获得自具微孔聚酰亚胺以用于特定的气体分离,目前,设计单体可引入的刚性基团有三蝶烯、五蝶烯和特勒格碱基等。Li 等[17]通过设计合成了含有三蝶烯结构的二胺单体(DAT),然后与商用二酐PMDA 两步法制备了PMDA-DAT聚酰亚胺。与传统的基于PMDA 合成的聚酰亚胺相比,由PMDA-DAT 制备的膜具有更大的自由体积,证明三蝶烯的引入可以产生更多的微孔。气体性能测试结果表明,与商用的基于PMDA 合成的Kapton 膜 相 比,CO2的 渗 透 性 提 高 了 近20 倍,但 是CO2/CH4选择性几乎没有变化;Luo 等[18]利用6FDA和含有H 型戊三烯单元的二胺单体制备了聚酰亚胺膜,因为分子链子中刚性的H 型戊三烯单元有效地限制了链堆积,所以获得了更大的自由体积分数,使膜的H2渗透性远高于其他商业聚合物膜而选择性并未明显降低,这使得含有H 型戊三烯单元的聚酰亚胺在氢气分离领域显示出巨大潜力;Ghanem 等[19]合成了2 种新型含特勒格碱基结构的二胺,并与6FDA 高温缩聚制备出了2 种新型固有微孔聚酰亚胺PIM-PI-TB-1 和PIM-PI-TB-2,结果表明,2 种聚合物分别具有440 m2/g 和580 m2/g 的高比表面积,都具有较高的气体渗透性和适中的选择性。

1.2 聚酰亚胺膜的制备

聚酰亚胺膜一般可分为均质膜和非对称膜。均质膜是由单一的聚酰亚胺材料制备而成的均匀一致的膜,制备方法主要有浸胶法、流延法和喷涂法等[20]。其中流延法是国内企业制造聚酰亚胺薄膜最主流的方式,也是实验室小试最常用的膜制备方法。该法是将单体溶于有机溶剂形成黏稠溶液,流延在平坦均匀的支撑体上,经过干燥使溶剂蒸发最终形成薄膜。Yu 等[21]将6FDA-durene 溶解在氯仿中制成质量分数3%的铸膜液,过滤后浇铸在皮氏培养皿上,经溶剂挥发后形成了厚度为60~120μm的致密膜;Ma 等[22]将合成的共聚物6FDA-DAM:DABA(3:2) 溶解在四氢呋喃中,制成质量分数5%~10%的溶液,随后用0.45 mm 的聚偏氟乙烯过滤器过滤,直接浇铸在玻璃板上,室温下溶剂挥发后即形成了致密的聚合物膜。流延法可以制备不受尺寸限制、均匀性好、表面平整的薄膜,但流延法对工艺条件要求严格,造价高。均质膜可以有效分离各种气体,但是由于其厚度较大,导致膜的渗透速率很低。如果降低厚度又会导致膜的力学性能变差,不能直接用于工业气体分离,所以工业上用于气体分离的膜大多是非对称膜。

非对称膜是由起分离作用的超薄活性层和多孔支撑层两部分组成,活性层的厚度一般为0.1~1μm,多孔支撑层对气体没有阻碍作用,主要是保证膜的力学强度[23]。非对称膜是通过在多孔支撑层上涂覆超薄分离层制备,其中主要的制备方法是相转化法。相转化法是将铸膜液与凝固浴进行溶剂交换,使铸膜液由稳态变为非稳态从而产生液液分相,最终固化成膜。目前,由相转化法制备的聚酰亚胺气体分离膜在工业上应用最多的是聚酰亚胺中空纤维膜[24]。中空纤维膜具有高堆积密度、高表面积-体积比和自支撑性能等优点,可以制备应用于气体分离的双层中空纤维膜和多孔中空纤维膜[25]。Xiao 等[26]利用干喷湿纺法制备了PMDA/ODA 中空纤维膜,通过调节液孔流量比、凝固浴温度、气隙距离等参数来控制中空纤维膜的形貌。结果表明,当液/孔流量比为3:1 ~4:1 时,中空纤维膜能够很好地自支撑,且当凝固浴温度为25 ℃时,制备的中空纤维膜具有规则的海绵状结构,CO2/N2选择性为1.59。Song 等[27]以聚酰亚胺和聚砜制备了2 种中空纤维膜并研究了温度对膜性能的影响,结果表明,温度降低可以提高2 种膜的选择性。当温度为-20 ℃时,CO2/N2选择性提高了166%,而CO2渗透性只降低了31%;Low等[28]以PES 为支撑层,6FDA-NDA 为选择层,通过三孔喷丝头制备了双层中空纤维膜,然后用PDA 对膜表面进行改性,结果表明,改性后的膜可以有效提高H2/CO2的选择性,并且使用PES 作为支撑层可有效减少制膜成本,使得双层聚酰亚胺中空纤维膜在氢气分离领域显示出巨大潜力。

涂覆法是将致密的聚酰亚胺皮层涂覆在多孔支撑层上,制备的复合膜力学性能好且成本低,具有良好的实用价值,涂覆法是制备管状碳膜的常用方法[29]。Ismail 等[30]将商用聚酰亚胺P84 与纳米级微晶纤维素共混制成铸膜液,将ZrO2陶瓷管沉浸在铸膜液中45 min,重复涂覆2 次制备了管状碳膜,研究了不同炭化参数对膜性能的影响,结果表明,在氩气环境下炭化升温速率为3 ℃/min 时制备的碳膜H2/N2选择性最高,为434.68±1.39;Sazali 等[31]利用浸涂法将管状支架多孔TiO2管沉浸在含有微晶纤维素、纳米级微晶纤维素和聚乙烯吡咯烷酮3 种添加剂的聚酰亚胺溶液中,沉浸时间为45 min,实验结果表明,纳米级微晶纤维素为添加剂时可显著增加膜中孔道的数量,H2/N2的选择性最高为430.06。涂覆法操作简单、效率高,但要注意涂覆时间,过长会使膜厚度增加,过短不能使聚合物溶液完全覆盖多孔支撑管造成缺陷,从而影响膜的气体渗透性能。

2 聚酰亚胺膜的改性研究

2.1 物理共混

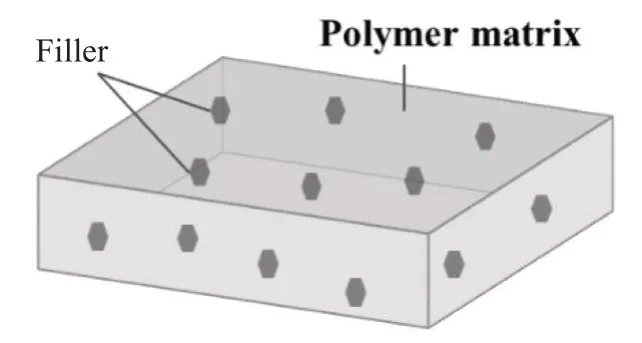

物理共混是制备混合基质膜最常用的方法。其过程是将填料与聚合物通过物理共混制成铸膜液,然后经溶剂挥发固化成膜。混合基质膜这一概念于20 世纪80 年代中期被提出,即将聚合物基质作为连续相,有机金属骨架、无机材料及分子筛等作为分散相来制备气体分离膜[32]。目前,混合基质膜受到了广泛关注和研究,结合聚合物易于成膜的特性和填料本身的结构,可有效提高膜的选择性和渗透性[33]。Etxeberria-Benavides 等[34]将ZIF-94 以不同的负载量与6FDA-DAM 聚合物物理共混形成铸膜液,通过浇铸、蒸发溶剂的方法制备了一系列混合基质膜。混合气体(15CO2:85N2)测试实验表明,相比6FDA-DAM 原膜,共混膜对CO2的渗透性大大增加,特别是当ZIF-94 负载量为40%时,CO2的渗透率增加到了2.31×103barrer,而CO2/N2的选择性仍然保持不变。Aframehr 等[35]研究了NiO 纳米粒子对Matrimid 5218 聚酰亚胺膜气体渗透性能的影响,结果表明,加入NiO 纳米粒子后,在没有改变CO2渗透性的前提下,聚酰亚胺膜对CO2/CH4的选择性明显增强,这使得NiO 纳米粒子在分离回收CO2工艺中显示出巨大潜力。Ahmad 等[36]将6FDA-DAM:DABA与小孔沸石分子筛SSZ-16 共混制备了一种用于CO2/CH4分离的新型混合基质膜,SSZ-16 的加入不仅改善了膜的物理性能,而且显著提高了膜的气体分离性能,特别是当SSZ-16 负载量为5%时,在保持与原膜相同的CO2/CH4选择性的同时,CO2的渗透性提高了2 倍。本课题组利用制备的PIM-6FDA-OH/6FDA-DABA(3:2)新型共聚物,与原位合成的ZIF-8以不同的比例共混制备的混合基质膜,在保持H2渗透性不变的同时,H2/CH4的选择性得到明显提高。

Fig.2 Schematic diagram of mixed matrix membrane

2.2 交联改性

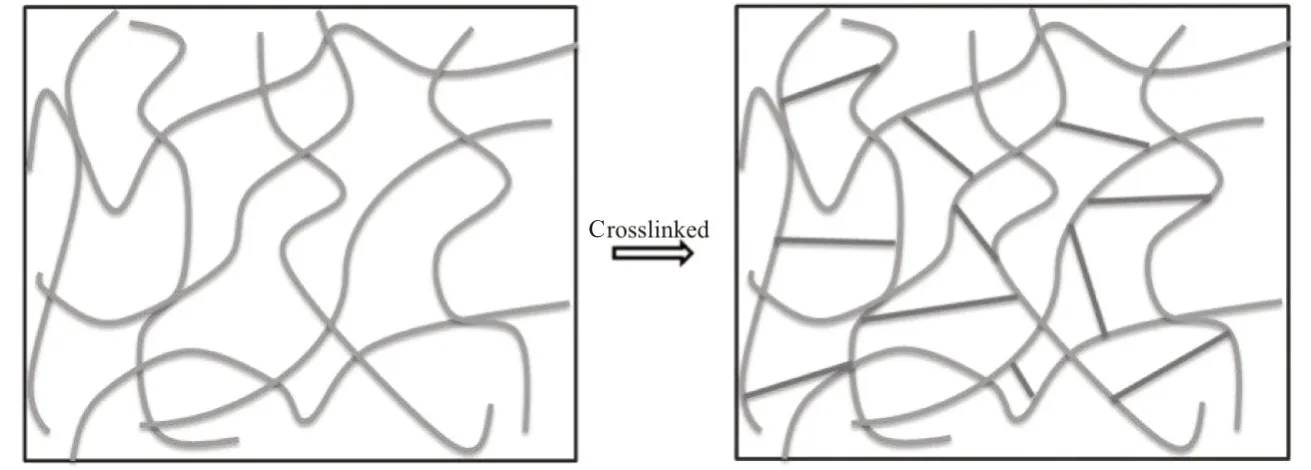

聚酰亚胺经交联后可形成网络结构,使聚合物链段的活动范围减小,气体的渗透率减小,但选择性明显增大[37]。聚酰亚胺的交联改性方法有物理交联和化学交联2 种。物理交联主要是通过加热或者光辐射的方法,利用范德华力和氢键作用提高聚酰亚胺的力学强度、柔韧性和耐溶剂等性能[38]。化学交联是利用含有氨基、环氧基或羧基等基团的小分子交联剂通过缩聚或加成反应来实现。Liu 等[39]研究了紫外辐射交联时间对聚酰亚胺膜气体分离性能的影响,结果发现,随着交联时间的延长,大部分气体的选择性增大而渗透速率降低,但对于H2/N2的渗透性和选择性均增大。Nasir 等[40]将1,3-丙二胺和1,4-丁二胺以不同比例共混作为交联剂对聚酰亚胺膜进行改性,结果表明,随着1,3-丙二胺的增加,H2/N2的选择性显著增加,当1,3-丙二胺比例为80%时,H2/N2的选择性达到了最高的7.8。Karunaweera 等[41]合成了高分子量的6FDA-DABA 聚酰亚胺,然后在350 ℃和450 ℃分别脱羧交联2 h,交联机制为相邻的2 个羧基先脱除H2O 形成酸酐,然后脱除CO2形成联苯基团,结果表明,热处理交联后的2 种膜较未交联的原膜C3H6渗透性提高,但C3H8的渗透性降低,获得了更高的C3H6/C3H8选择性,在老化20 d 后,未交联的原膜的C3H6、C3H8渗透性均下降,C3H6/C3H8选择性提高了146%,但在450 ℃交联的膜在保持不变的选择性的同时,C3H6的渗透性仅下降了2%,表现出优异的抗老化性能。

Fig.3 Schematic diagram of polyimide crosslinking

2.3 分子结构设计

由于气体分子在聚合物膜中的传递受气体分子自身尺寸、高分子链流动性及自由体积尺寸的影响,所以聚合物膜的化学结构与气体传递性能之间的相互依赖关系,为设计具有特定分离性能的聚合物膜提供了机会[42]。聚酰亚胺分子结构设计主要包括引入刚性扭曲结构、侧链引入极性大的基团2 个方面[43]。Zhuang 等[44]利用二甲基氧烷与含亚胺环的新型二胺单体通过一步聚合反应生成了PI-TB 聚合物,这类新型聚合物具有TB 结构,能使膜具有良好的力学性能,拉伸强度可达114.2 MPa,断裂伸长率在8.9%~10.8%之间,具有较高的气体渗透性能;Song 等[45]合成了2 种分别含有三氟甲基和甲基的新型富氮二胺单体,然后与含有可交联结构的二酐单体缩合制备成微孔聚酰亚胺,结果表明,含有三氟甲基的微孔聚酰亚胺相比于含有甲基的微孔聚酰亚胺具有更高的CO2选择性。Tian 等[46]将DAT 二胺修饰羧基合成DATCA 二胺,分别与6FDA 聚合制备了3 种聚酰亚胺6FDA-DAT、6FDA-DAT/DATCA(9:1)、6FDA-DAT/DATCA(8:2),然后将含有羧基的聚酰亚胺在低于玻璃化转变温度下加热进行脱羧交联,结果表明,2 种脱羧交联的共聚聚酰亚胺的老化速度比未交联的慢,而且在玻璃化转变温度下,温度越高,老化速度越慢。

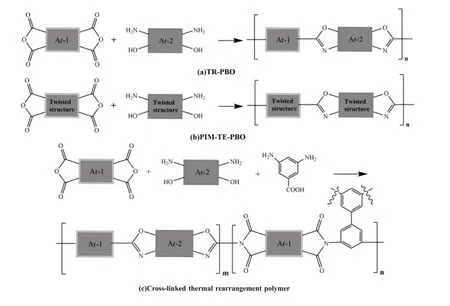

2.4 热重排聚合物

热重排聚合物是先将易溶解的前驱体溶液制备成膜,然后经过一定温度的热处理使分子链进行重排环化反应,产生气体通过所需的高自由体积分数和丰富的微孔结构[47]。在热重排反应中,聚合物链重新排列,使聚合物的刚性得到明显改善,一般会形成0.3~0.4 nm 和0.7~0.9 nm 左右的微孔[48]。自2007 年发现热重排聚合物以来,研究人员开发了大量新颖的热重排聚合物[49]。Hu 等[50]将可热重排的邻羟基聚酰亚胺与不可热重排的聚酰亚胺共聚,并加入了高刚性的TB 结构,制备了一类新型的热重排聚合物(Co-TBPBOs),由于具有热重排聚合物和TB 结构的双重优势,Co-TBPBOs 聚合物对H2/CH4和CO2/CH4均具有良好的分离效果,而且超过了罗伯逊 上 界;Yerzhankyzy 等[51]先 以6FDA 和DAT1-OH 合成自具微孔聚酰亚胺,然后在氧气浓度低于5×10-6的氮气条件下分别加热至400 ℃和460 ℃,加热时间为30 min 或60 min,制备了热重排聚合物,结果表明,在460 ℃处理30 min 的膜的CO2渗透性显著提高,为原膜的20 倍。

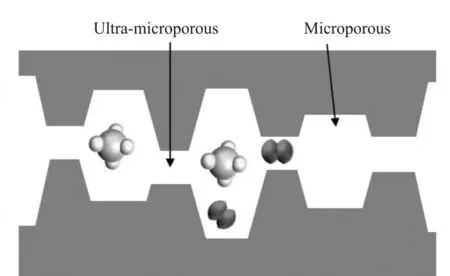

2.5 碳分子筛膜

碳分子筛膜是在惰性气体或真空环境中经高温热解制得的一类新型无机膜,具有良好的热稳定性和化学稳定性[52]。气体在碳分子筛膜中的分离遵循分子筛机理,传递过程如Fig.5 所示,超微孔只允许小分子气体通过,因此碳分子筛膜比普通聚合物膜具有更高的分离选择性。碳分子筛膜的O2/N2选择性最高可达36,C3H8/C3H6的选择性可达100 以上,远远高于普通聚合物膜。聚酰亚胺具有十分丰富的结构,研究发现,不同结构的聚酰亚胺高温热解炭化后得到的碳分子筛膜,其物理性能、化学性质和气体性能都存在明显的差异。Qiu 等[53]将合成的未交联的6FDA-mPDA/DABA(3:2)共聚物首先进行脱羧诱导热交联,然后通过阶梯加热的方式,最终加热至550 ℃、675 ℃和800 ℃,制备了3 种碳分子筛膜。结果表明,碳分子筛膜具有更高的CO2渗透性和CO2/CH4选择性,而且随着加热温度的升高,碳分子筛膜的渗透性降低,但选择性提高。经过550 ℃高温处理的碳分子筛膜的CO2渗透性高达1.475×104barrer,CO2/CH4的选择性为52;经800 ℃处理的碳膜,CO2渗透性为2.61×103barrer,虽然相比于550 ℃处理的膜的CO2渗透性有所降低,但CO2/CH4选择性明显提高,约为118。

Fig.4 Common methods of thermal rearrangement

Fig.5 Schematic diagram of carbon molecular sieve membrane screening

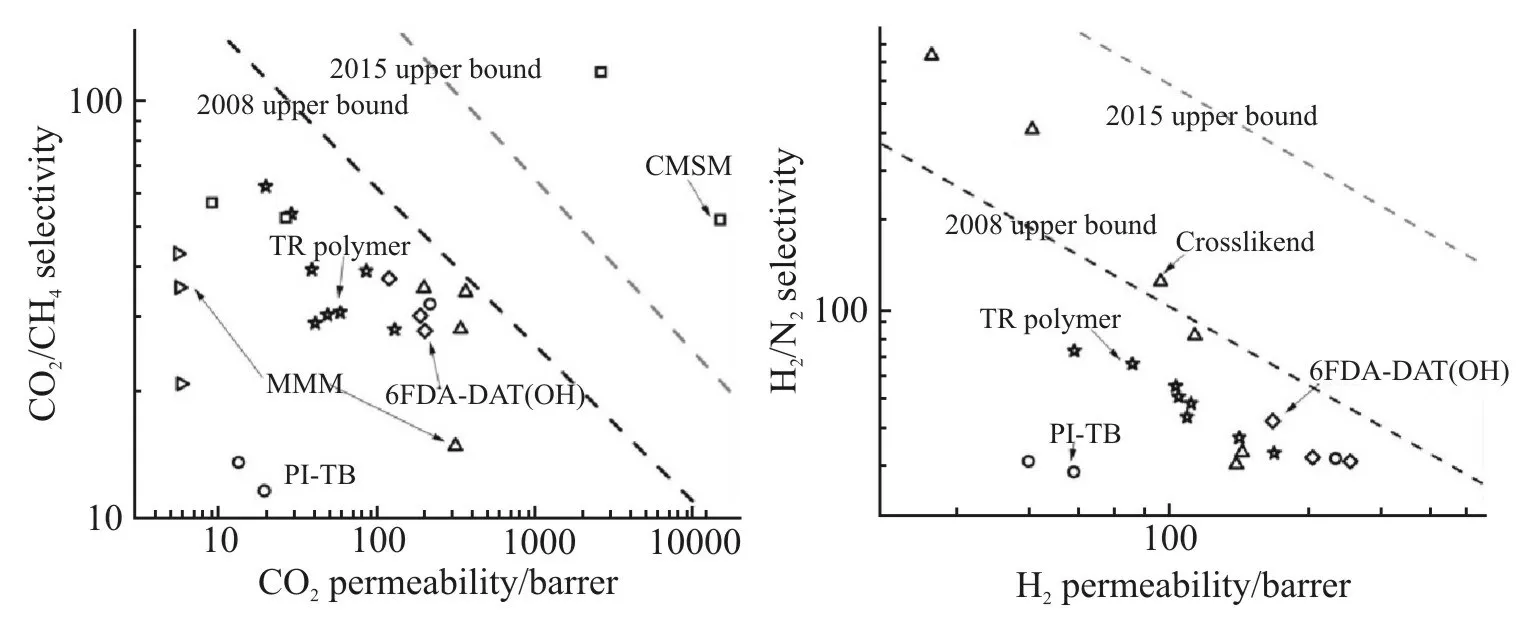

上述经改性后的聚酰亚胺气体分离膜的气体分离性能与“罗伯逊上界”对比如Fig.6 所示。经改性后,膜的气体渗透性或选择性有所增加,如在传统聚酰亚胺结构中引入TB 结构,CO2的渗透性最高达到了218 barrer,CO2/CH4的选择性也达到了32.5,接近2008 年罗伯逊上界;采用紫外对聚酰亚胺进行交联,当交联时间达到10 h 后H2的渗透性降低,但H2/N2的选择性达到了731,远超过2008 年罗伯逊上界。使用不同的改性方法对不同聚酰亚胺气体分离膜进行改性可以实现特定的气体分离,能有效提高聚酰亚胺的气体分离性能,并突破罗伯逊上界。

Fig.6 CO2/CH4, H2/N2 separation performance of the above modified polyimide and its position in trade-off chart

3 结语

聚酰亚胺作为气体分离膜材料,其巨大的应用前景已经被充分认可。近年来,许多国家已经将聚酰亚胺的开发和利用列入21 世纪最有发展前景的研究项目。尽管聚酰亚胺气体分离膜得到快速发展,但其分离性能仍不能完全满足工业化应用的需求。本文综述了聚酰亚胺及膜的制备以及聚酰亚胺气体分离膜的改性方法,简述了聚酰亚胺气体分离膜目前存在的核心问题,重点回顾了聚酰亚胺气体分离膜的改性研究进展,为高效气体分离膜的制备与改性提供参考。未来聚酰亚胺气体分离膜的研究重点可以从以下几个方面考虑:

(1)开发新型聚酰亚胺制膜材料。聚酰亚胺结构具有可调性,调节合适的结构以适应特定气体的分离可实现膜性能的提高,为进一步的分子结构设计提供良好的思路。

(2)优化聚酰亚胺膜材料的性能。目前,聚酰亚胺气体分离膜仍然存在物理老化等问题,优化膜材料使其具有高渗透性和选择性的同时,具有良好的抗老化能力是未来需重点研究的方向之一。

(3)优化聚酰亚胺气体分离膜的制备和改性方法。聚酰亚胺气体分离膜在工业应用中,在保证分离效率和效果的基础上,应尽可能地简化其制备和改性工艺条件,从而到达节约能耗和降低成本的要求。