异氰酸酯指数及固化温度对聚酰亚胺泡沫结构与性能的影响

王贯春,苗宗南,倪 龙,周生态,梁 梅,邹华维,邱绍宇

(1.中国核动力研究设计院反应堆燃料及材料重点实验室,四川成都 610041;2.四川大学高分子研究所高分子材料工程国家重点实验室,四川成都 610065)

聚酰亚胺泡沫(PIF)因其独特的酰亚胺五元环和苯环重复交替的分子结构[1],具备出色的理化性质,而丰富的泡孔结构又赋予材料优异的隔热保温、缓冲减震等性能[2]。异氰酸酯基聚酰亚胺泡沫(IBPIF)是以酸酐和多异氰酸酯为主要反应原料,通过一步法自由发泡的方式制备而得,具有制备工艺简单、生产高效的优点[3],得到广泛研究与应用[4~6]。聚合物基泡沫材料的性能受到反应原料种类和含量、反应程度、交联程度、泡孔结构等多因素的影响,对IBPIF 而言,异氰酸酯指数和固化温度是影响泡沫材料整体性能的重要因素[7,8]。

异氰酸酯指数(R)是指异氰酸酯与醇、酸酐等反应原料的比例。R过高,过量的异氰酸酯会与酸酐发生副反应而引入脲基结构,影响泡沫性能。此外,过多的异氰酸酯还易导致发泡气体产生速率过快,从而使泡沫骨架受到更大的气体膨胀压力,破坏IBPIF 的泡孔结构。而过低的R则易导致酸酐反应不完全,泡沫酰亚胺化程度不高,严重降低泡沫性能。因此,选择合适的R对IBPIF 的制备尤为重要[9]。

聚酰亚胺的酰亚胺化过程可以分为1 个较慢和1 个较快的反应过程。慢过程指当酰亚胺化进行到一定程度后,聚合物的玻璃化转变温度升高使分子链的运动受到阻碍(冻结),导致酰亚胺化难以进一步进行,所以一般通过高温固化处理,使得分子链重新运动起来,促进酰亚胺化进程。因此,在高温固化过程中,固化温度的高低和固化时间的长短就对酰亚胺化程度有着显著的影响[10~12]。过高的固化温度有可能引起分子链不断弯曲、收缩、副产物脲基结构的降解;而过低的固化温度或固化时间过短则可能导致酰亚胺化程度降低,泡沫酰亚胺环和苯环的重复结构减少,导致其整体的性能较差。鉴于固化过程对泡沫材料的性能有着显著影响,而通过常规的高温固化制备的PIF 的性能有待提高。因此,本文采用梯度升温固化的方式来提高IBPIF 的酰亚胺化程度和整体性能。

本文采用酸酐和异氰酸酯为主要原料,通过一步法自由发泡方式制备了轻质IBPIF。采用红外光谱、形貌观察、密度分析、热稳定性和阻燃性能等表征方法系统研究了R和固化温度对IBPIF 结构与性能的影响,确定最佳参数,为其实际应用提供技术支撑和应用指导。

1 实验部分

1.1 试剂与原料

1.2 样品制备

将一定量的酸酐PMDA 溶解在非质子极性溶剂DMAc 中,加入开环剂无水甲醇,在2000 r/min 的高速搅拌下充分混合均匀,使PMDA 发生开环反应,生成二酸二酯前驱体溶液。而后将发泡催化剂、凝胶催化剂、泡沫稳定剂及发泡剂添加到上述前驱体溶液中,高速搅拌均匀,得到反应A 料。然后,将事先称量好的反应B 料PM200 迅速倒入反应A 料中,并以2000 r/min 的速率高速搅拌7~10 s 使其充分混合均匀,随后将反应物倒入事先准备好的模具中,在常温下自由发泡、反应交联、冷却,并将得到的泡沫中间体在常温下静止24 h,确保交联反应基本完全。为确保体系中剩余的多异氰酸酯充分反应、减少副产物脲基结构的生成及提高聚酰亚胺环结构的含量,在反应A 料中补加了质量分数2%的酸酐BPDA。

根据二酸二酯及发泡剂含量计算得到多异氰酸酯用量,并将其消耗量设定为1,梯度改变多异氰酸酯含量来探究异氰酸酯指数(R=0.9,1.0,1.1,1.2)对IBPIF 泡沫性能的影响。然后,将不同异氰酸酯指数的泡沫中间体放入高温烘箱中进行梯度固化,得到不同固化温度的IBPIFs。梯度升温固化的详细过程如下:过程1:室温~180℃/加热20 min,180℃/保 温30 min;过 程2:180~210 ℃/加 热10 min,210 ℃/保 温60 min;过 程3:210~230 ℃/加 热10 min,230 ℃/保温60 min;过程4:230~250 ℃/加热10 min,250 ℃/保温60 min。按照相关测试标准制备相应尺寸的聚酰亚胺泡沫,测试所用的泡沫均取自泡沫中部,以确保测试结果的可靠性。

1.3 测试与表征

1.3.1 傅里叶变换红外光谱分析(FT-IR):采用FTIR 仪(Nicolet 570,美国Nicolet 公司)选择全反射光谱模式对IBPIF 样品进行表征。扫描波数范围500~4000 cm-1,光谱分辨率为4cm-1。

1.3.2 密度测试:参照GB/T6343-2009,对IBPIF 样品进行密度测试。选取不少于5个样品,IBPIF样品尺寸为30 mm×30 mm×30 mm,称量每个泡沫样品的质量,利用ρ=m/v计算表观密度(ρ),多次测量取平均值。

1.3.3 泡沫形貌表征:采用数码照相机对泡沫宏观形貌进行拍照记录;采用扫描电子显微镜(JSM-9600,日本电子株式会社)对泡沫的泡孔结构进行表征,将泡沫制备成小块样品。观察前需对每个样品进行喷金处理,仪器的加速电压为15.0 kV,放大倍率为50 倍。

1.3.4 热重分析(TGA):采用热重分析仪(209F1 Iris,德国Netzsch 公司)对IBPIF 的热稳定性进行分析。测试气氛为N2,气体流动速率为60 mL/min,IBPIF 样品测试温度范围为30~800 ℃,升温速率为10 ℃/min。

1.3.5 极限氧指数(LOI)测试:采用LOI 仪(JF-3,北京中航时代有限公司)对泡沫样品的LOI 进行测试表征,IBPIF 的极限氧指数测试依据ISO4589-2:1996标准,氮氢混合气体的流动总速率为10 L/min,泡沫样品尺寸为125 mm×10 mm×10 mm。

2 结果与讨论

2.1 化学结构表征

泡沫中间体的FT-IR 曲线如Fig.1(a)所示。从中间体的红外曲线可以看出,4 种IBPIF 的中间体均未在1850 cm-1和1780 cm-1左右出现PMDA 的C=O特征吸收峰,说明PMDA 均已与甲醇、异氰酸酯及水等物质反应,生成聚酰亚胺中间体。在2278 cm-1未出现明显的异氰酸酯基特征吸收峰,说明大部分的异氰酸酯均参与反应,剩余的异氰酸酯可以与体系中的水等反应,而被充分消耗。1596 cm-1的特征吸收峰对应聚酰亚胺泡沫中间体及部分副产物脲基。3338 cm-1处出现的吸收峰属于—NH2及—OH的特征吸收峰。此外,制备的4 种IBPIF 中间体的曲 线 均 未 在1780 cm-1,1720 cm-1和1370 cm-1出 现IBPIF 的特征吸收峰。说明在常温下,通过一步法自由发泡不能直接制备得到聚酰亚胺泡沫,只能得到聚酰亚胺的中间体产物。

每天扫完厕所,她就偷偷地躲在子弟小学围墙旁的树林里,看坐在教室里的雷钢读书,或者去幼儿园看雷红。留厂察看期间,她每月十八元工资。餐餐吃三分钱一份的青菜,早上就吃一个馒头,一分钱一份的稀饭都舍不得吃。这样,每月能余十块钱,她就用雷钢和雷红的名字存银行,一人五块。

Fig. 1 FT-IR spectra of (a) IBPIF intermediates with different R and (b) IBPIF with different R and curing temperature

Fig.1(b)表示的是不同R及不同固化温度泡沫的红外光谱图。从Fig.1 可知,所有泡沫样品均能看到IBPIF 的4 个特征吸收峰。其中在1770 cm-1和1720 cm-1附近的出峰属于五元酰亚胺环的C=O 不对称伸缩振动和对称伸缩振动;1365cm-1是IBPIF 中五元环亚胺环的C—N 伸缩振动吸收峰。723 cm-1是属于IBPIF 中五元环亚胺环的面外弯曲振动的吸收峰。由于苯环不参与反应,可将1510 cm-1处的特征吸收峰作为内标;随着固化温度的提高,聚酰亚胺的特征吸收峰相对于内标峰的强度不断提高,说明提高固化温度有助于酰亚胺化过程的进行。随R的提高,IBPIF 的特征吸收峰没有明显的提高,说明过量的多异氰酸酯并不能促进酰亚胺环化反应。

Fig. 2 Apparent density of IBPIF with different R and curing temperature

2.2 表观密度

Fig.2 为不同R和固化温度IBPIF 的表观密度。结果表明,R和固化温度对IBPIF 的密度都有影响,其中R对泡沫密度的影响更为显著,而固化温度的提高则使IBPIF 密度下降。具体而言,IBPIF 的密度从27.3 kg/m3(R=0.9,210 ℃)下降到15.91 kg/m3(R=1.2,250 ℃)。这主要是随着R值的增大,过量的多异氰酸酯迅速与发泡剂反应,发泡速率提高,产生大量的CO2气体,泡沫内部的气体内压提高,泡沫进一步膨胀,从而使得密度不断下降。而固化温度的提高,使得泡沫中存在的发泡气体受热进一步膨胀,从而使得泡沫体积增大,泡沫密度下降。此外,固化温度的提高,聚酰亚胺分子链逐步解冻,酰亚胺化反应进一步进行,残余的IBPIF 中间体不断转化为IBPIF,生成小分子醇类气体,促进泡孔膨胀,泡沫体积增大,从而导致泡沫密度下降。整体而言,制备的IBPIF 的密度处于10~25 kg/m3的范围,其密度远远低于其他类型自由发泡的泡沫,是一种性能优异的轻质泡沫。

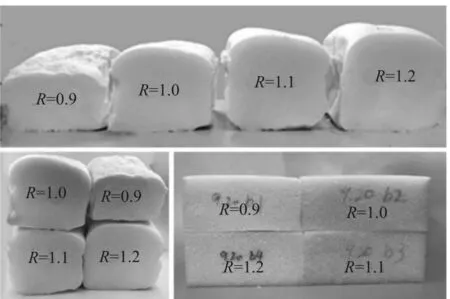

Fig. 3 Internal and external morphologies of IBPIF intermediates with different R before curing

2.3 泡沫形貌

IBPIF 在发泡制备过程中,主要涉及自由发泡和高温固化2 个过程。其中,自由发泡过程尤为重要。一般来说,泡沫材料的自由发泡过程主要涉及发泡反应和凝胶反应,保持两者反应速率相对平衡制备得到的泡沫材料形貌才能均匀完整。若发泡速率过快,泡沫的凝胶速率跟不上发泡速率,易导致泡沫材料基体强度不足,难以承受发泡气体产生的内应力,导致泡沫直接被冲破,造成泡沫的塌陷或破裂;若凝胶速率过快,发泡速率过慢,则易导致泡沫基体难以整个膨胀起来,或是膨胀起来后,随着泡沫内部温度下降,造成泡沫体一定程度的收缩。不同R的聚酰亚胺泡沫中间体的宏观形貌如Fig.3 所示。从IBPIF 中间体的宏观形貌可以看出,当R=0.9 时,异氰酸酯含量相对较少,发泡体系产生的CO2气体偏少,发泡速率较低,产生的发泡气体不足,导致IBPIF 中间体未能整体膨胀起来,出现坍塌、收缩的现象。当R=1.0,1.1,1.2 时,CO2发泡气体充足,泡沫中间体整体形貌规整,不存在收缩、坍塌现象。随异氰酸酯含量的增加,IBPIF 中间体的体积不断增大,这主要是由于异氰酸酯含量增加,CO2发泡气体不断增多,提高了发泡速率,从而导致IBPIF 中间体体积不断增大。

Fig. 4 SEM images of IBPIF with different R and curing temperature

具有不同R和固化温度的聚酰亚胺泡沫SEM 图像如Fig.4 所示。由图可知,大多数泡孔表现出五边形的形状,具有3 个尖端。IBPIF 泡孔具有固相,并且泡孔边缘具有通过泡孔表面连接的空隙空间或气相,这是开放的泡孔形态。部分泡孔呈现开孔的形态,这主要是泡沫在制备的过程中,会生成大量的发泡气体,形成内压。一旦内压超过泡孔壁的承受极限,泡孔结构就会遭到破坏,甚至并泡,形成开孔。同时,IBPIF 的酰亚胺化需要经过高温固化过程,高温固化的过程会导致聚酰亚胺分子链的收缩,部分多异氰酸酯生成的副产物结构会发生降解,生成一定含量的小分子醇类物质,从而导致泡孔存在一定程度的收缩,严重时还会导致泡孔结构的破坏。

泡孔直径分布统计数据如Fig.5 所示。由Fig.5可知,聚酰亚胺泡沫的平均孔径为0.30~0.55mm。随着R及固化温度的提高,泡沫的平均泡孔径均呈现上升趋势。这主要是由于随着R的增加,异氰酸酯用量提高,其与H2O 反应能生成更多的CO2发泡气体,导致发泡速率加快,进而使平均孔径增大;而随着固化温度的提高,泡沫内部的气体受热膨胀,同时,温度的提升也有助于进一步脱除小分子醇类气体,出现二次发泡膨胀,从而导致平均孔径增大。

Fig. 5 Average cell size of IBPIF with different R and curing temperature

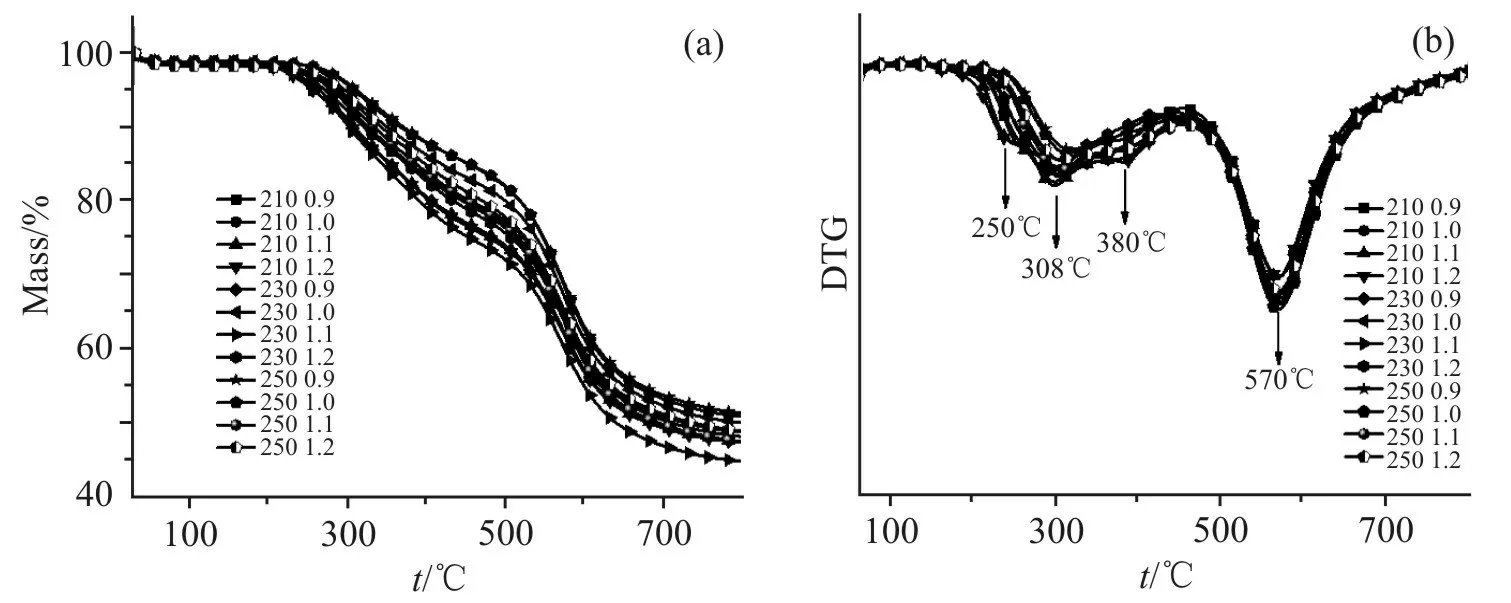

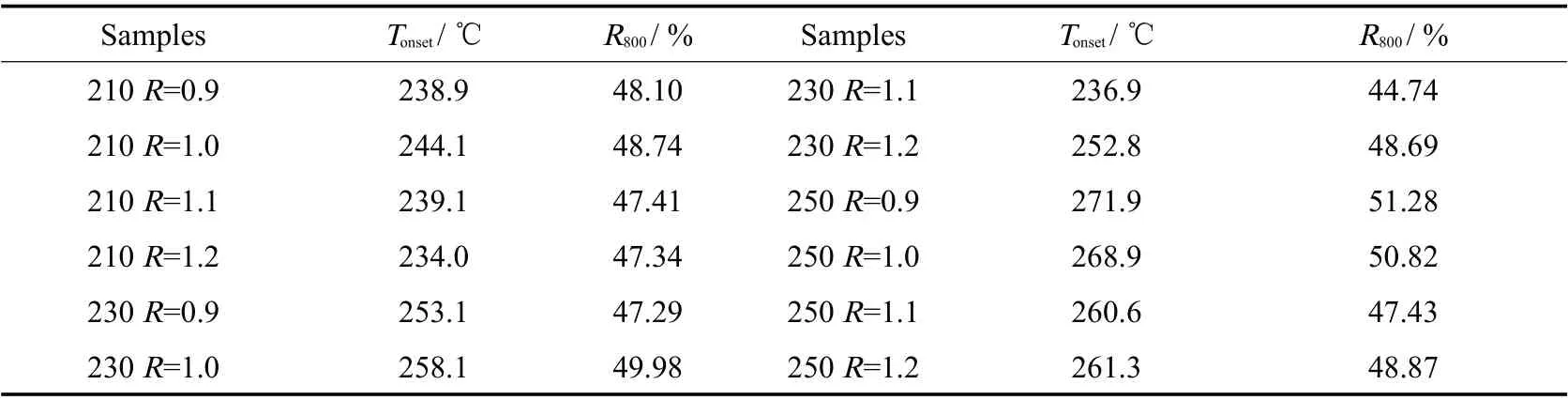

Fig. 6 (a) TGA and (b) DTG of IBPIF with different R and curing temperature

2.4 热重分析

Fig.6 是不同R及固化温度下IBPIF 在氮气氛围下的热重曲线。Tab.1 表示的是TGA 曲线的部分数据,其中Tonset表示泡沫失去5%质量时对应的温度,Tmax和Vmax分别表示泡沫热失重速率最大时对应的温度和速率,R800表示的是泡沫在800 ℃时的残重。由Fig.6 和Tab.1 可知,IBPIF 在230~260 ℃左右存在1 个明显的分解,此阶段主要是由于小分子的挥发,以及测试升温过程中残余的IBPIF 中间体进一步酰亚胺化而释放小分子及胺酯基副产物的降解;在290~310 ℃的降解阶段主要对应于副产物脲基结构的降解;在370~390 ℃左右存在的降解阶段对应的主要是NCO 自聚生成的二聚体和三聚体的分解,以及部分胺酯基和脲基的次级聚合物在高温下发生热分解;在560~580 ℃存在的降解阶段主要对应于IBPIF 中的酰亚胺环的降解。随着固化温度的提高,不同R的IBPIF 样品的Tonset及800 ℃的热残重逐步提高,说明固化温度的提高,有助于聚酰亚胺的生成,促进IBPIF 的聚酰亚胺化反应,提升材料的耐热 性 能。当R从0.9 提 高 到1.0 时,IBPIF 的Tonset及R800有一定的提高;随着R进一步增加,IBPIF 的Tonset及R800开始不断下降,这主要是当异氰酸酯过少时,酸酐未能完全与异氰酸酯反应,部分酸酐不能形成聚酰亚胺结构,而当异氰酸酯过量时,由于过量的异氰酸酯易引入副产物脲基结构,而脲基的性能强度完全不如酰亚胺的五元环,从而导致泡沫的热稳定性下降。

Tab. 1 Main data of the thermal analysis

2.5 阻燃性能

R及固化温度对IBPIF 的极限氧指数(LOI)影响如Fig.7 所示。从图中可以看出,IBPIF 的LOI 值随着异氰酸酯的增加呈现一个先上升后下降的趋势。当R从0.9 提高到1.0,泡沫的LOI 值有升高的趋势。这是因为当R=0.9 时,残存着未反应的酸酐,随着异氰酸含量的增加,未反应的酸酐与异氰酸酯进一步反应,从而酰亚胺化程度提高。而当R从1.0提高到1.2 时,酸酐已经完全反应,而过量的异氰酸酯将引入更多的杂质,同时异氰酸酯含量过高会使得泡沫的密度下降,单位体积内包含的聚酰亚胺物质含量明显下降,从而导致LOI 值下降,阻燃性能降低。IBPIF 的LOI 值随着固化温度升高呈现一个明显的上升趋势,随着固化温度提高到250℃,IBPIF 的LOI 值最高可以达到47.5%,呈现出优异的阻燃性能。固化温度的提高,有助于聚酰亚胺泡沫的分子链解冻,促进分子链进行酰亚胺环化反应,泡沫的酰亚胺化程度得以提高,因而泡沫的LOI 值呈现不断上升的趋势。

Fig. 7 LOI of IBPIF with different R and curing temperature

3 结论

通过一步法自由发泡工艺成功制备了具有宏观规整、性能优异的轻质IBPIF,并研究了异氰酸酯指数(R)及固化温度对泡沫性能的影响。

(1)R对泡沫的表观密度和泡沫规整性有很大影响,随着R提高,泡沫结构更为规整。泡沫的表观密度随着异氰酸酯含量增加、固化温度提高而下降。R为1.0 时,IBPIF 的综合性能最佳,异氰酸酯含量过高或过低,都会降低泡沫的性能。

(2)泡沫的酰亚胺化程度随着固化温度的升高而不断提高,分子链刚性增强,因此材料的耐热性能及阻燃性能提升。随着固化温度上升,泡沫中间体的分子链重新解冻,反应活性提高,促进了酰亚胺化反应,从而使得泡沫的热稳定性、阻燃性能逐步提高。固化温度为250 ℃时制备的IBPIF 的综合性能最佳,进一步提高固化温度可能导致脲基副产物的降解,破坏泡孔结构。

(3)综上所述,当R为1.0,固化温度为250 ℃时,制备得到的轻质IBPIF 综合性能最佳。轻质IBPIF优异的耐热、阻燃性能将有望对其在航空航天、电子信息、军事船舶等领域的实际应用提供支撑。