扭力冲击器对钻柱黏滑振动的影响分析

毛良杰,马茂原,刘立鹏,张伟,陈春宇

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500;2.中国石油川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;3.中国石油长庆油田分公司第三采油厂,甘肃 银川 750006;4.中国石油长庆油田分公司油气工艺研究院,陕西 西安 710018)

0 引言

随着油气资源勘探开发的不断深入,钻井难度越来越大[1]。在钻遇硬地层时,由于岩石塑性和硬度较大,因此PDC钻头破岩效果差,且极易产生黏滑振动,以至其过早失效,最终大幅降低机械钻速[2-4]。而扭力冲击器可以将钻井液流动能量转变成高频、扭向和稳定的扭转冲击能量,并将其直接传给PDC钻头,从而辅助克服摩擦扭矩和抑制钻柱黏滑振动[5-6]。扭力冲击器工作参数作为影响扭冲工具应用效果的直接因素[6],需要评价其对钻柱黏滑振动的影响,从而可为扭力冲击器工作参数的选择提供参考。

目前,国外众多学者针对钻柱黏滑振动开展了大量研究,并提出了许多方法。1982年,Belokobyl′skii等[7]首次定义了黏滑振动,并提出了扭转摆模型的雏形;在此基础上,Kyllingstad等[8-10]不断优化,建立了钻柱集中质量扭转摆模型。Richard等[11]在Van de Vrande等[12]轮带-弹簧-质量块模型的基础上,考虑钻头与地层的相互作用,开发了一种全新的弹簧-质量块模型。Navarro-Lopez等[13-14]相继建立了二自由度、四自由度和多自由度扭转摆模型。其中,Richard方法和Navarro-Lopez方法是目前研究黏滑振动最为常用的方法。近年来,扭力冲击器由于可以有效抑制钻柱黏滑振动而受到广泛关注,国内外许多学者针对扭力冲击器开展了大量研究。Deen等[15-16]对扭力冲击器应用案例进行了总结和分析,发现扭力冲击器可以有效缩短钻井周期和降低钻头磨损。祝效华等[17-18]开展了扭力冲击器关键部件的设计和室内实验,并通过建立全尺寸PDC钻头破岩三维仿真模型,研究了扭力冲击器辅助破岩的机理。闫炎等[19-20]开展了扭力冲击器破岩实验,研究了岩石破碎过程和破岩效率。柳贡慧等[21-22]将扭力冲击器与旋冲钻具结合,设计了一种复合冲击钻具,并通过地面实验,研究了其冲击功和冲击频率与排量和钻头喷嘴直径之间的关系。田家林等[23-24]对扭力冲击器降黏特性进行了研究,提出了一种新型扭力冲击器,并分析了钻井参数对其使用效果的影响。李玮等[25-27]采用单自由度扭转模型,分别分析了PDC钻头钻进时钻具组合和钻井参数对扭转冲击钻进的影响。

综上所述,目前关于扭力冲击器的研究更多聚焦于分析其辅助破岩机理,而考虑扭力冲击器对钻柱黏滑振动影响的研究较少,且已有研究大都采用单自由度或双自由度模型,从而忽略了钻杆和钻铤的影响,并且没有分析扭力冲击器工作参数对钻柱黏滑振动的影响。因此,本文考虑扭力冲击器提供的高频扭矩建立了四自由度钻柱扭转振动模型,采用四阶-五阶Runge-Kutta算法进行求解,分析扭力冲击器对钻柱黏滑振动的抑制作用,并讨论扭转冲击载荷和冲击频率对钻柱黏滑振动的影响。

1 钻柱扭转振动模型的建立

1.1 考虑扭转冲击作用的钻柱扭转振动模型

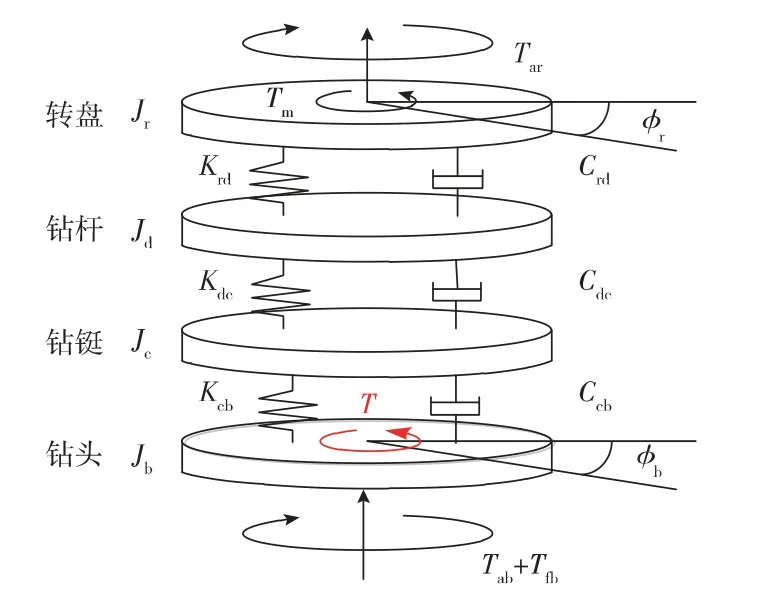

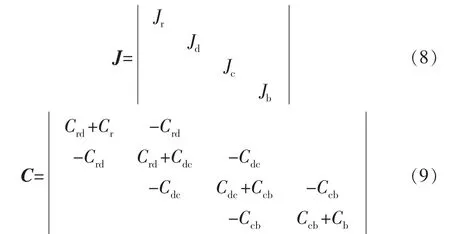

扭力冲击器是一种安装在PDC钻头上部并配合钻头使用的井下工具。钻井液流入工具内部后,启动锤和撞击锤(高频撞击系统)形成高速的相对运动,不断撞击冲击面,最终形成高频、稳定的扭转冲击能量,并直接传递给PDC钻头辅助破岩。本文在建立钻柱扭转振动模型时,假设如下:1)将转盘、钻杆、钻铤和钻头视为4个质量块,相邻质量块之间由弹簧连接(见图1,其中符号注释见式(1)、式(2));2)不考虑钻柱横向振动对扭转振动的影响;3)用集中的摩擦扭矩表示钻头-岩石、钻柱-井壁间的摩擦作用。

图1 考虑扭转冲击作用的四自由度钻柱扭转振动模型

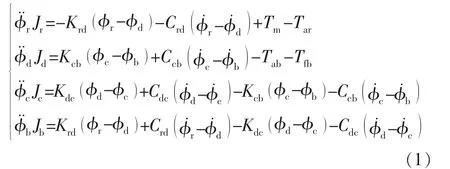

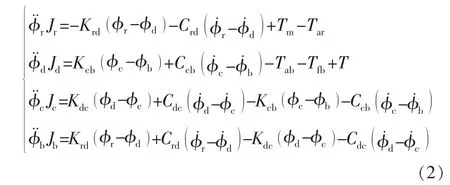

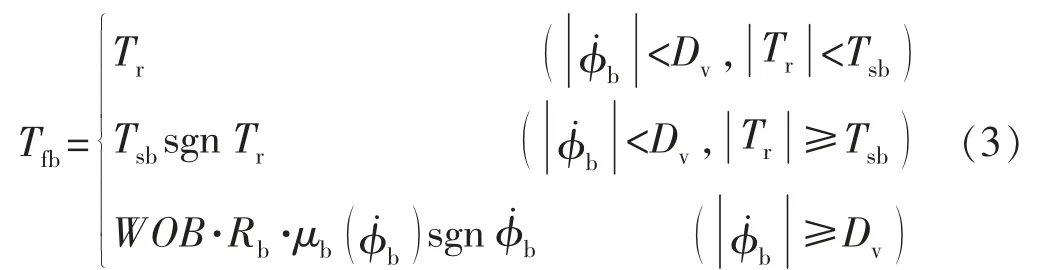

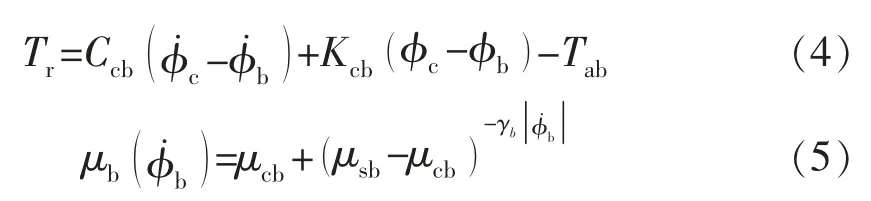

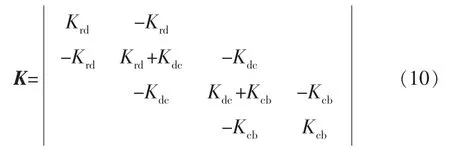

常规四自由度钻柱扭转振动动力学方程为

本文在构建钻柱扭转振动模型时,需要考虑扭力冲击器提供的高频扭矩,通过对图1中各质量块进行受力分析,式(1)可改写为

式中:T为扭力冲击器提供的高频扭矩(与扭转冲击载荷和冲击频率有关),N·m;Cr,Cb分别为转盘和钻头处的黏性阻尼系数,N·m·s/rad。

钻头与岩石的摩擦扭矩可表示为

其中:

式中:Dv为临界转速,rad/s;Tr为施加在钻头上的扭矩,N·m;Tsb为最大静摩擦扭矩,N·m;WOB为钻压,N;μb为钻头摩擦因数;Rb为钻头半径,m;μsb为钻头静摩擦因数;μcb为钻头动摩擦因数;γb为与钻头和岩石有关的系数(0<γb<1)。

因此,将式(2)整理可得:

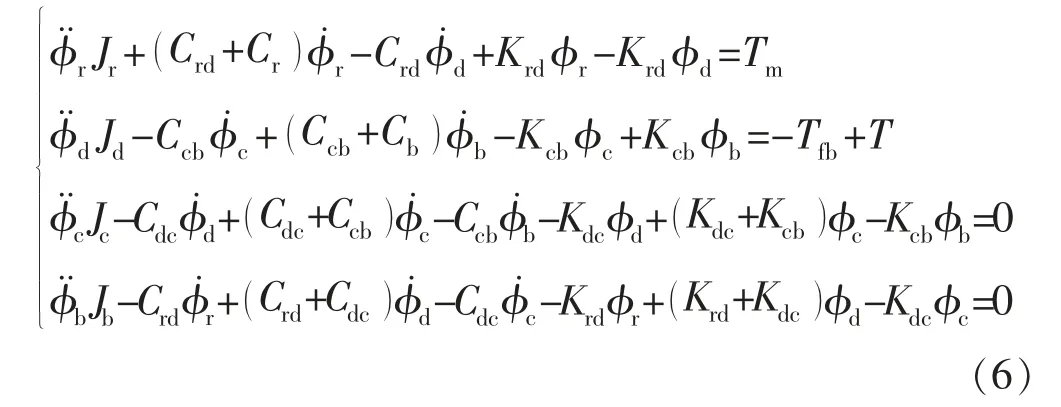

将式(6)简化,可以得到:

其中:

1.2 钻柱扭转振动动力学模型求解

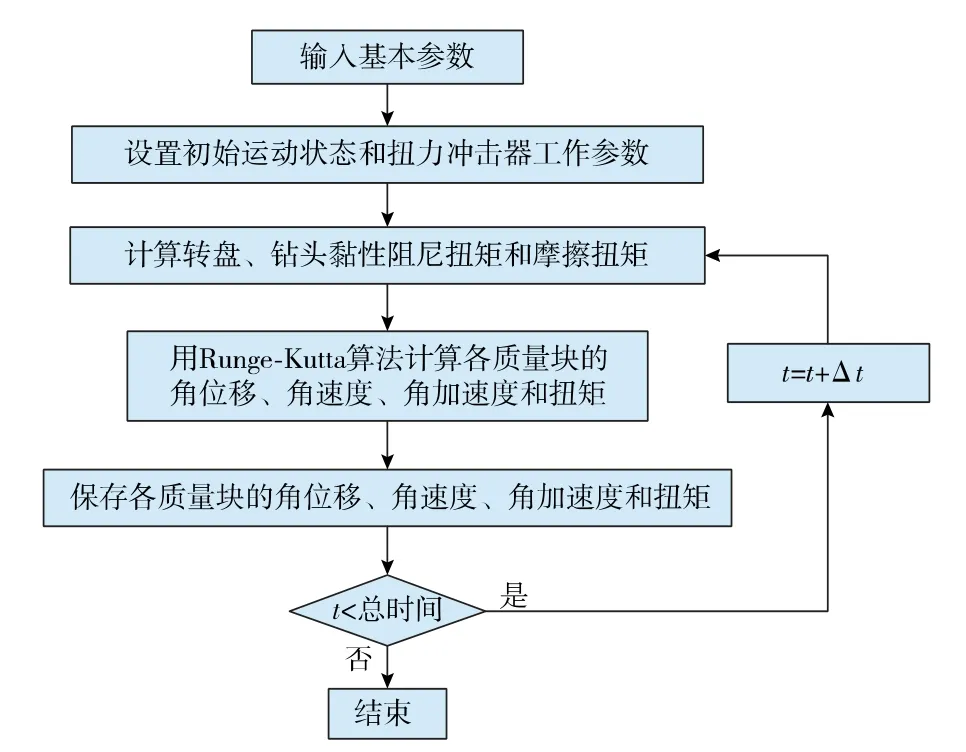

本文采用四阶-五阶Runge-Kutta算法求解考虑扭力冲击器高频扭矩的钻柱扭转振动动力学方程,主要流程见图2(其中t为时间,Δt为时间步长)。

图2 扭转振动动力学模型求解流程

2 钻柱黏滑振动特性分析

2.1 扭力冲击器对钻柱黏滑振动的影响

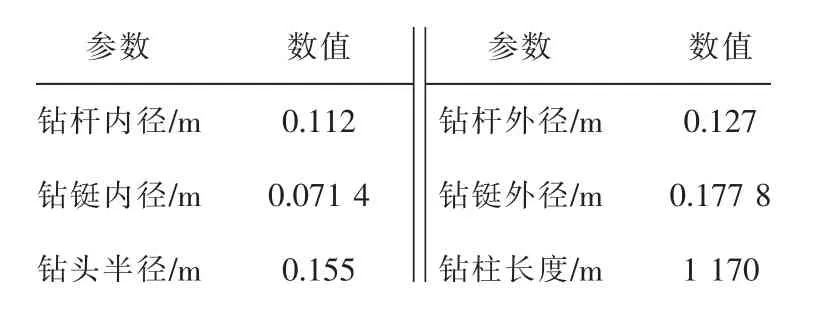

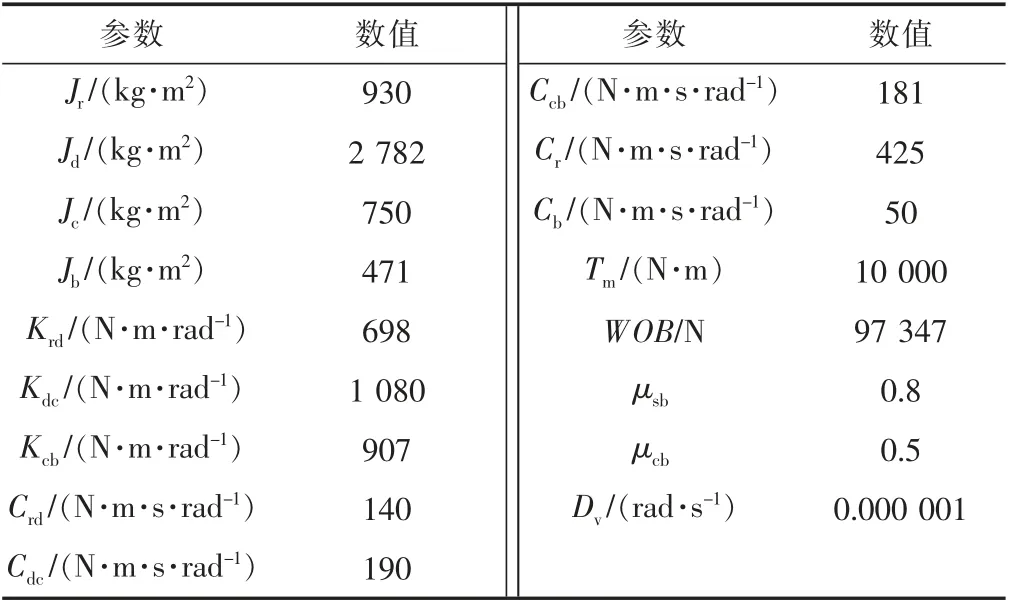

Navarro-Lopez等[14,23,28]、对 钻 柱 黏 滑 振 动 进 行 了仿真分析,表1、表2列出了他们所采用的钻柱扭转振动模型的主要计算参数。

表1 主要钻具参数

将表2中的参数代入本文钻柱扭转振动动力学方程,能够较好再现他们的仿真结果,说明在此基础上进行考虑扭转冲击作用的钻柱黏滑振动特性分析是可靠而有效的。计算求解时,时间步长为0.001 s,模拟总时间为100 s。

表2 黏滑振动基本计算参数

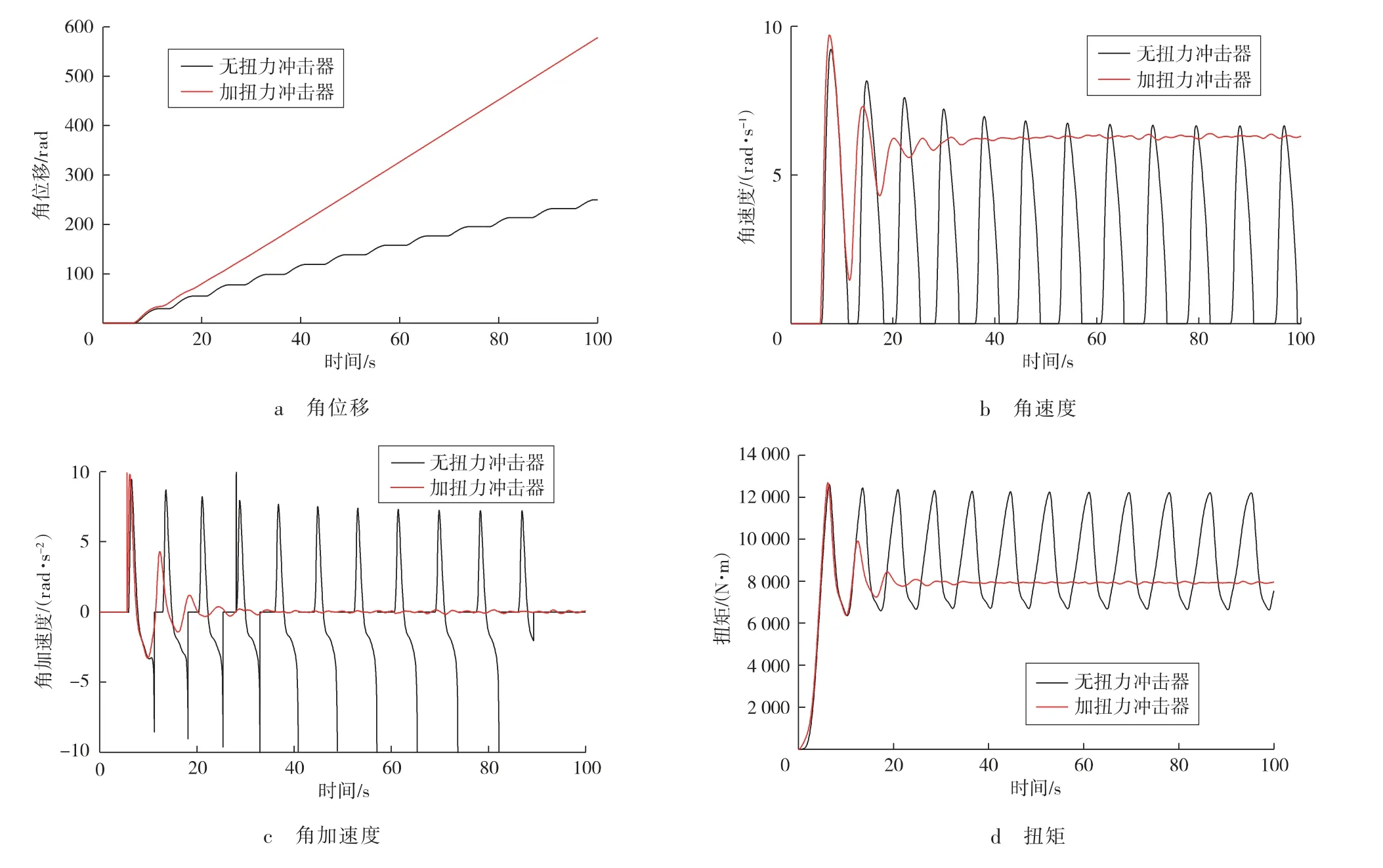

无扭力冲击器时,恒定转盘扭矩下转盘、钻杆、钻铤和钻头并不是同时转动的,转盘扭矩向下部传递时存在一定延迟。钻头转动时会受到地层的摩擦作用,当上部钻柱传递的扭矩不足以克服摩擦扭矩时,需要扭矩的积累,从而出现黏滑现象。当钻头接收的扭矩大于地层最大静摩擦扭矩时,钻头从黏滞向滑移状态转变,此时钻头瞬间加速,角加速度达到8 rad/s2左右,这将对钻头和近钻头处钻柱造成极大破坏。

图3为无扭力冲击器和安装扭力冲击器下的钻头扭转振动特性。所选用的扭力冲击器的扭转冲击载荷为2 000 N·m,冲击频率为1 200 Hz。从图3可以看出:安装扭力冲击器后,钻柱黏滑振动得到了很好抑制,钻头角位移与时间基本呈线性关系,稳定后钻头角速度维持在一个较高的数值,钻头角加速度和扭矩在短暂波动后,围绕一固定值上下小幅波动。最终安装扭力冲击器的钻头在100 s内的角位移约是无扭力冲击器钻头的2.31倍,极大提高了机械钻速。由于扭力冲击器为钻头提供了额外的高频扭转冲击能量,钻头可以持续破岩而无需扭矩积累,从而减小了钻头角速度、角加速度和扭矩的波动幅度,最终减弱甚至消除了钻柱黏滑振动。

图3 无扭力冲击器和安装扭力冲击器下的钻头扭转振动特性

2.2 扭力冲击器工作参数对钻柱黏滑振动的影响

扭转冲击载荷和冲击频率是扭力冲击器的2个主要工作参数,将直接影响扭力冲击器的使用效果。扭转冲击载荷主要受扭力冲击器螺旋齿角度的影响,冲击频率则主要与冲击锤冲程、流道面积和排量等有关[6]。在工程应用中,根据扭力冲击器结构参数和钻井液排量,可以改变扭转冲击载荷和冲击频率。因此,基于考虑扭转冲击作用的钻柱扭转振动模型,本节分析了扭转冲击载荷和冲击频率对钻柱黏滑振动的影响。

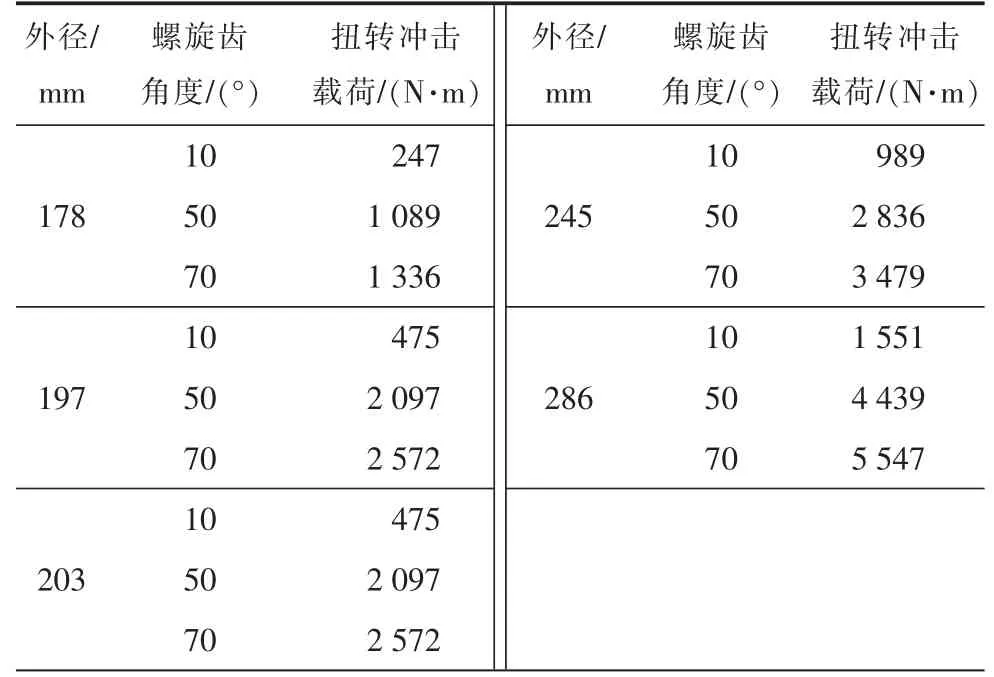

表3给出了扭力冲击器的部分参数。一般情况下,扭力冲击器冲击频率控制在500~2 000 Hz。本文选择203 mm外径的扭力冲击器,分析了不同扭转冲击载荷和冲击频率时的钻柱黏滑振动特性。

表3 扭力冲击器基本参数

2.2.1 扭转冲击载荷

扭转冲击载荷作为扭力冲击器最重要的工作参数,其大小直接影响钻头能否克服摩擦扭矩和抑制钻柱黏滑振动。

图4为冲击频率为900 Hz时,不同扭转冲击载荷下的钻柱扭转振动特性。当扭转冲击载荷为475 N·m时,虽然还是会出现黏滑现象,但是黏滑周期相较于无扭力冲击器钻头缩短了26%左右。这说明475 N·m扭转冲击载荷下的扭力冲击器可以抑制钻头的黏滑振动,只是作用效果较弱。当扭转冲击载荷增加到2 097 N·m时,钻头的黏滑振动明显消除,钻头角位移与时间呈线性关系。而相较于2 097 N·m扭转冲击载荷,当扭转冲击载荷增加到2 527 N·m时,钻头扭转振动特性未发生明显变化,100 s内的钻头角位移增加了6%左右。因此,扭力冲击器提供的扭转冲击载荷可以很好地抑制甚至消除钻柱黏滑振动,而当黏滑现象消失后,继续增大扭转冲击载荷虽然可以增加钻头角位移,但增益较小。

图4 不同扭转冲击载荷下的钻头扭转振动特性

2.2.2 冲击频率

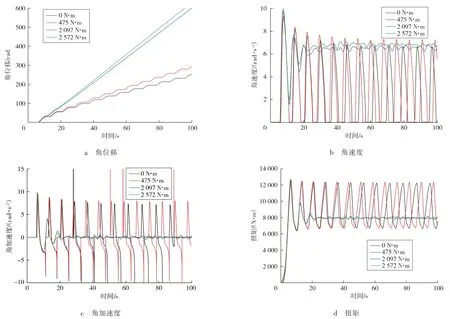

合理的冲击频率可以为钻头提供更为稳定的扭转冲击载荷,从而提高钻头破岩时的稳定性。因此,本节分析了2 097 N·m扭转冲击载荷下,不同冲击频率时钻头的扭转振动特性(见图5)。

从图5可以看出,在10~20 s时钻头扭转振动特性受冲击频率的影响较为明显。当冲击频率为500 Hz或600 Hz时,钻柱会出现一次黏滑现象,但是黏滑周期很短,并且随着冲击频率的增加,钻柱黏滑振动逐渐减弱甚至消失。图5d很好地说明了这一点。这是由于当冲击频率较低时,钻头无法及时有效地破碎岩石,需要扭矩的积累,从而导致黏滑振动产生;当冲击频率增加后,高频扭转冲击使得钻头可以连续破岩,最终消除钻柱黏滑振动。

图5 不同冲击频率下的钻头扭转振动特性

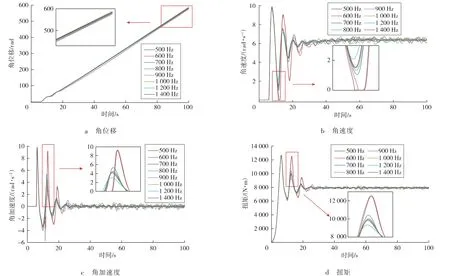

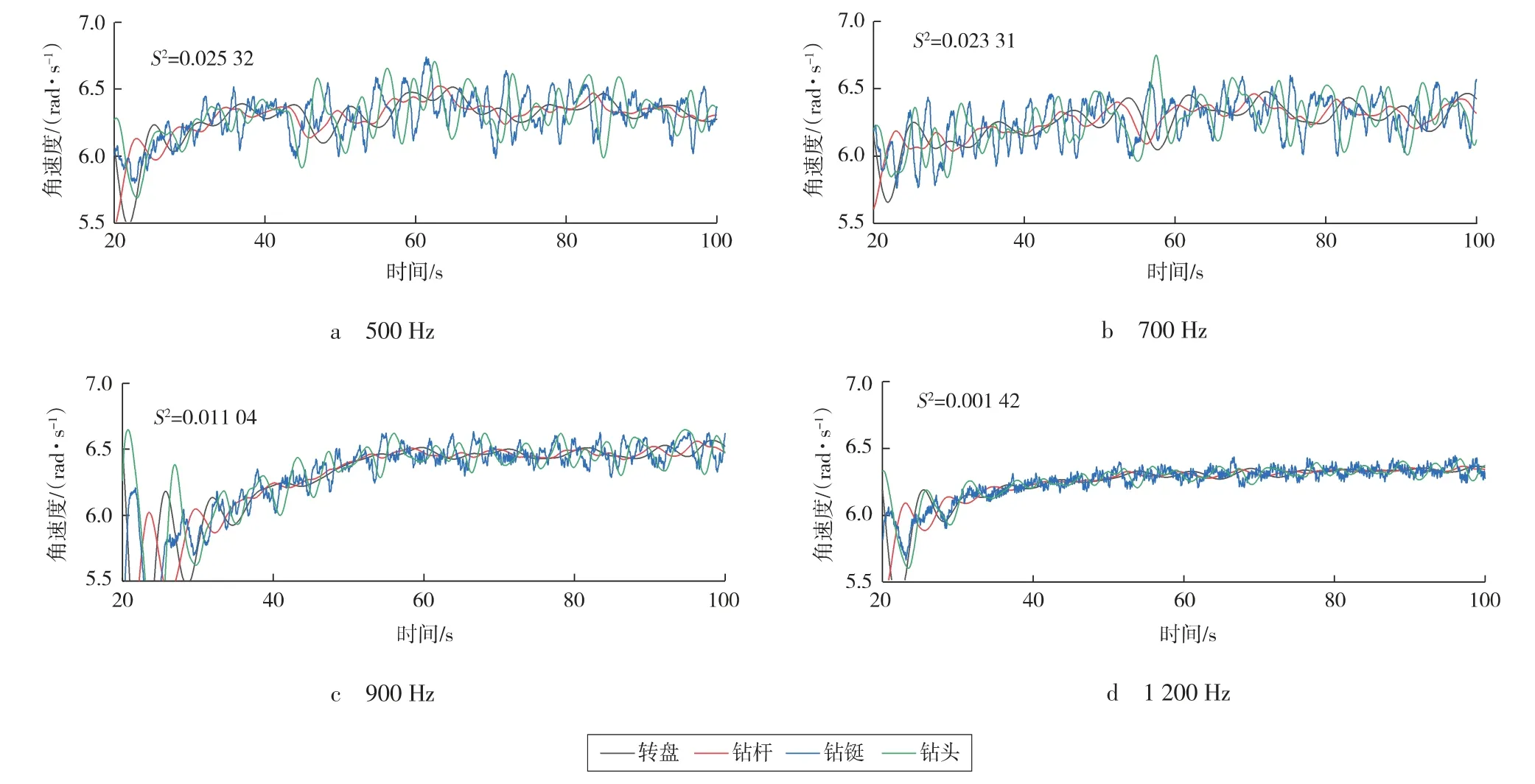

图6为不同冲击频率下钻柱系统的角速度(S2为方差)。由图6可知:不同冲击频率下,钻柱各质量块的角速度基本相同,均围绕6.5 rad/s上下波动,但随着冲击频率的不断增加,各质量块的角速度波动幅度逐渐减小。

图6 不同冲击频率下钻柱系统的角速度

与冲击频率低于1 000 Hz的钻柱角速度相比,增大到1 000 Hz后钻柱各质量块的角速度方差仅为之前的1/10左右,其波动幅度大大减小,使得钻柱运动更加稳定。因此,扭力冲击器冲击频率可以有效减弱钻柱黏滑振动和提高钻柱转动时的稳定性,在实际钻井工程设计中,扭力冲击器在满足扭转冲击载荷要求的前提下,可提高其冲击频率至1 000 Hz以上。

3 结论

1)扭力冲击器可以为钻头提供额外的扭矩,相较于无扭力冲击器钻进,钻头可以持续破岩而无需扭矩的积累,从而减小了钻头角加速度的波动幅度,使得钻头角速度维持在一个较高的数值,最终有效提高机械钻速。

2)当扭转冲击载荷较低时(低于2 000 N·m),增大扭转冲击载荷可以明显抑制甚至消除钻柱黏滑振动,但继续增大对钻柱扭转振动特性影响较小;当冲击频率较小时(500 Hz或600 Hz),仍有黏滑现象发生,增大冲击频率可以抑制钻柱黏滑振动,同时减小钻柱角速度波动幅度,从而提高钻柱转动时的稳定性。

3)在实际钻井过程中,为了满足破岩需要,建议扭力冲击器扭转冲击载荷达到2 000 N·m左右,冲击频率达到1 000 Hz以上,从而有效抑制钻柱黏滑振动并提高钻柱使用寿命。