防脉纹剂在缸盖气道芯的工艺研究与应用

季 托,陈玉英,陈海东,张 杰,马明涛,冯月雪

(潍柴(潍坊)材料成型制造中心有限公司,山东潍坊 261061)

0 前言

内燃机缸内气体运动对混合气形成和燃烧过程有决定性影响,气道形状的优劣在很大程度上影响着发动机的动力性、经济性。我公司某型号缸盖气道芯采用冷芯工艺,气道内脉纹问题突出,导致清理难度高,此外清理过程中容易破坏气道表面形状,严重影响铸件质量。为此开发防脉纹剂冷芯工艺,以达到消除气道脉纹的目的。

1 防脉纹剂的成分及作用原理

防脉纹添加剂根据成分不同可分为三类,即有机类、无机类及混合类。有机类添加剂的作用原理为添加剂在高温下燃烧后出现空隙,为砂粒膨胀提供膨胀空间,常见为煤粉、木屑,缺点为发气量高、对砂芯强度影响大;无机类添加剂的作用原理为在受热时发生化学反应,提高砂芯热塑性,兼有填充砂粒间空隙,避免铁水侵入的作用,常见为氧化铁、锂辉石,缺点为用量多、成本高[2,3]。

我公司所试验的X 型防脉纹剂为混合类,下文将对该型号防脉纹剂的特性进行研究。

2 防脉纹剂的特性研究

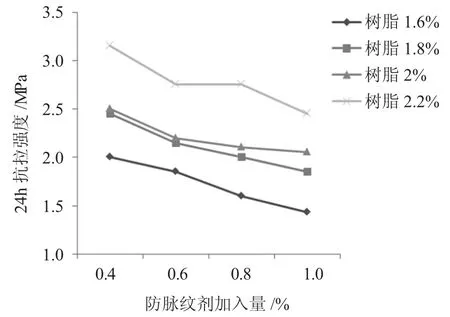

2.1 基本物理特性

X 型防脉纹剂表观为橙红色粉末。堆积密度0.68g/cm3;粒度进厂检测为200 目以下占比95%,出厂检验粒径为26.8μm;灼减量95.6%,方法为将粉末加热至980℃,保温1h;水分检测结果为12.4%。具体检测结果见表1。

表1 防脉纹剂物理性能

检测结果表明,该型号防脉纹剂堆积密度低,粒径小,呈漂粉状,加入过程中易损失,粉末储存需避免强烈碰撞,以免与空气混合后发生爆炸;灼减量及水分高,对铸件产生气孔缺陷有一定影响。

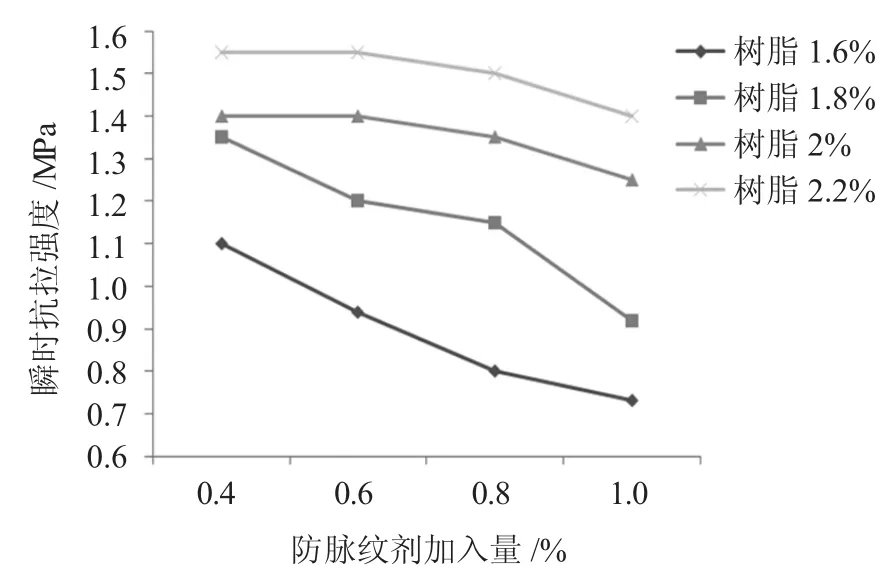

2.2 对砂样强度的影响

试验采用大林擦洗砂,苏州兴业高强度冷芯盒树脂,树脂组份一与组份二比例为1:1。在树脂双组份加入量分别为1.6%、1.8%、2%、2.2%时,检测防脉纹剂添加量0.4%、0.6%、0.8%、1%四种添加量的砂样瞬时抗拉强度、24h 抗拉强度,试验结果如图1、2 所示。砂样瞬时抗拉强度在树脂加入量1.6%时,防脉纹剂加入量的提高对瞬时强度影响最大,由0.4%提高至1%时,瞬时强度降低33.6%;砂样24h 抗拉强度在树脂加入量2.2%时,防脉纹剂加入量的提高对24h 强度影响最大,由0.4%提高至1%时,24h 强度降低22.2%。

图1 不同防脉纹剂及树脂加入量的砂样瞬时抗拉强度

图2 不同防脉纹剂及树脂加入量的砂样24 时抗拉强度

试验发现,树脂双组份加入量到2%以上,保证砂样瞬时抗拉强度大于1MPa,24h 抗拉强度大于2MPa。

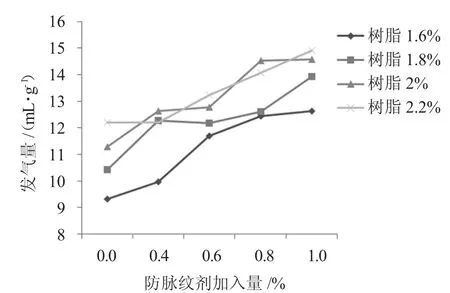

2.3 对砂样发气量的影响

试验条件与前述相同,检测四种防脉纹剂添加量的发气量,试验结果如图3 所示。随着树脂或防脉纹剂加入量的提高,砂样发气量升高;每增加0.2%的树脂,砂样发气量升高约1mL/g,每增加0.2%的防脉纹剂,砂样发气量升高0.7mL/g~1.3mL/g。

图3 不同防脉纹剂及树脂加入量的砂样发气量

试验发现,防脉纹剂加入量在0.6%以下时,才能保证砂样发气量低于覆膜砂发气量水平(14 mL/g)。

3 混砂工艺的研究

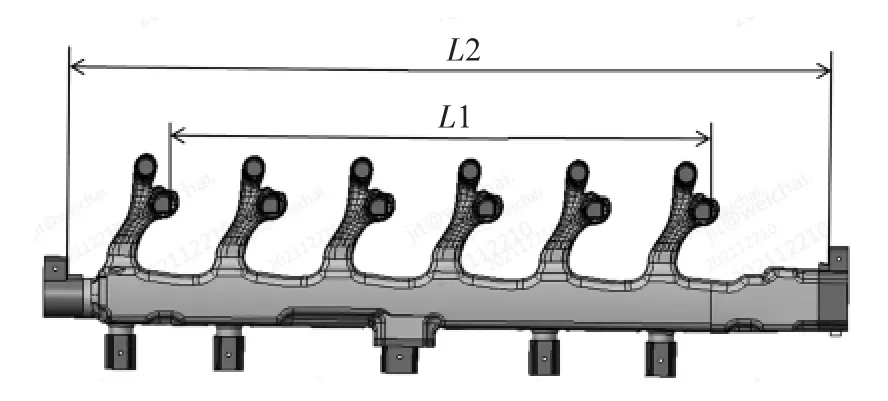

研究对象选择H 型号缸盖进气道芯,集成进气管后砂芯总长度超过1m,砂芯重量16kg,如图4 所示。因砂芯结构复杂,整体较长,浇注过程中位于浇注系统底部,容易出现弯曲变形、转运断芯、砂芯开裂等问题,该砂芯对常温及高温强度要求更高。

图4 H 型号缸盖进气道芯三维模型图

3.1 添加设备的选择

根据前述试验,X 型防脉纹剂加入量的微量变化对砂芯强度能够造成极大的影响。因此精确定量防脉纹剂加入量成为过程控制关键点。

由于防脉纹剂堆积密度小、重量轻,通过管道依靠粉末自身重力加入,容易出现挂壁、堵塞等问题。应用螺旋给料装置可以保证防脉纹剂添加量准确,自动称量防脉纹剂粉末重量,测量精度可以达到≤±0.5%,使工艺可靠性提高。

3.2 加料顺序及混砂时间的设定

防脉纹剂密度小,加料或搅拌时会飞散到空气中,最佳加料顺序为部分芯砂-防脉纹剂-另一部分芯砂-树脂。芯砂与防脉纹剂需干混20s~30s,保证混合均匀,不会出现防脉纹剂的偏析;干混后加入树脂,湿混70~90s。如果先加所有芯砂或树脂,后加防脉纹剂,会出现防脉纹剂混合不均现象,制得的砂芯各部位强度也会不均匀。

3.3 混砂配比的设计

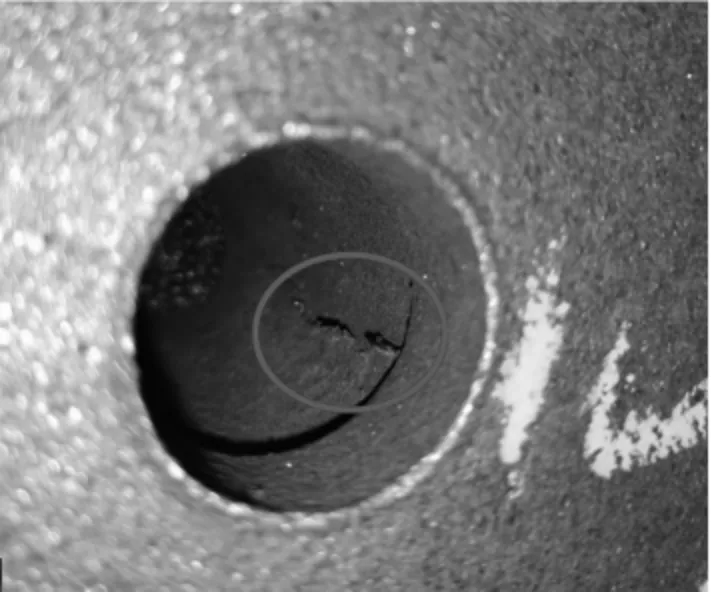

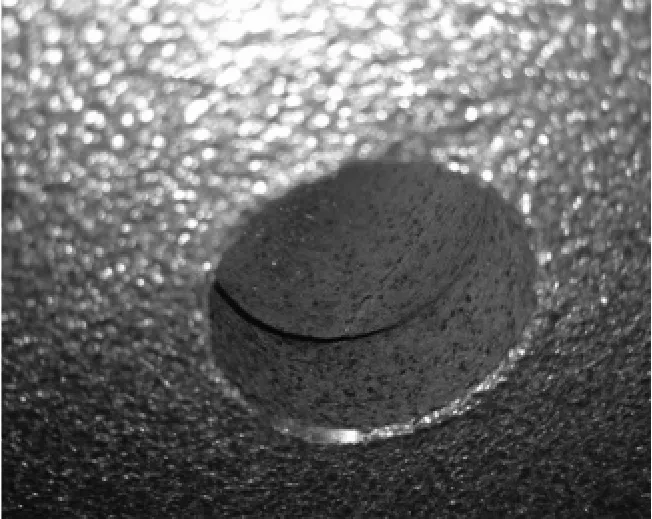

H 型号缸盖进气道芯原冷芯工艺为混砂配比为50%铬矿砂+50%再生砂+0.95%×2 树脂,缸盖阀座孔脉纹严重,如图5 所示。考虑铬矿砂成本高,试验设计从高比例防脉纹剂、低比例铬矿砂开始,逐步降低防脉纹剂加入量,提高铬矿砂加入量。

图5 未添加防脉纹剂冷芯工艺铸件脉纹严重

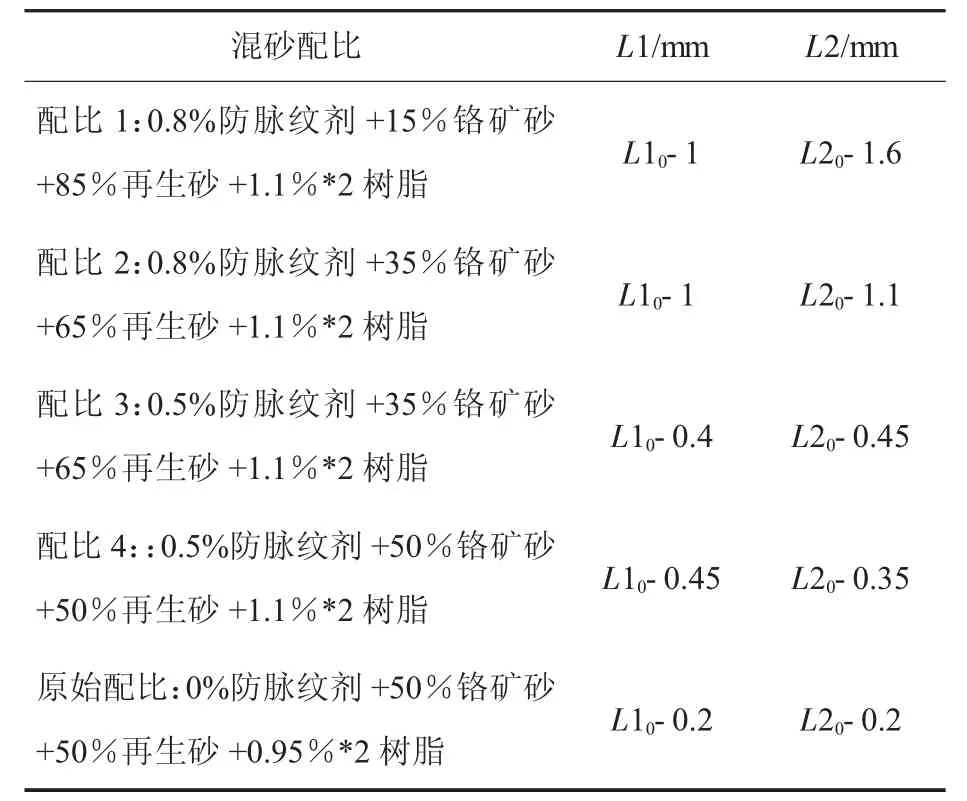

3.3.1 防脉纹剂对砂芯尺寸收缩的影响

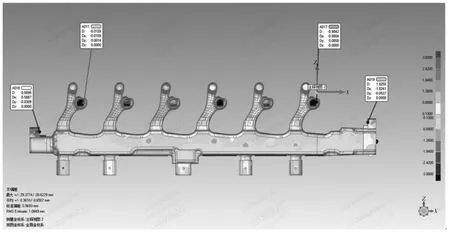

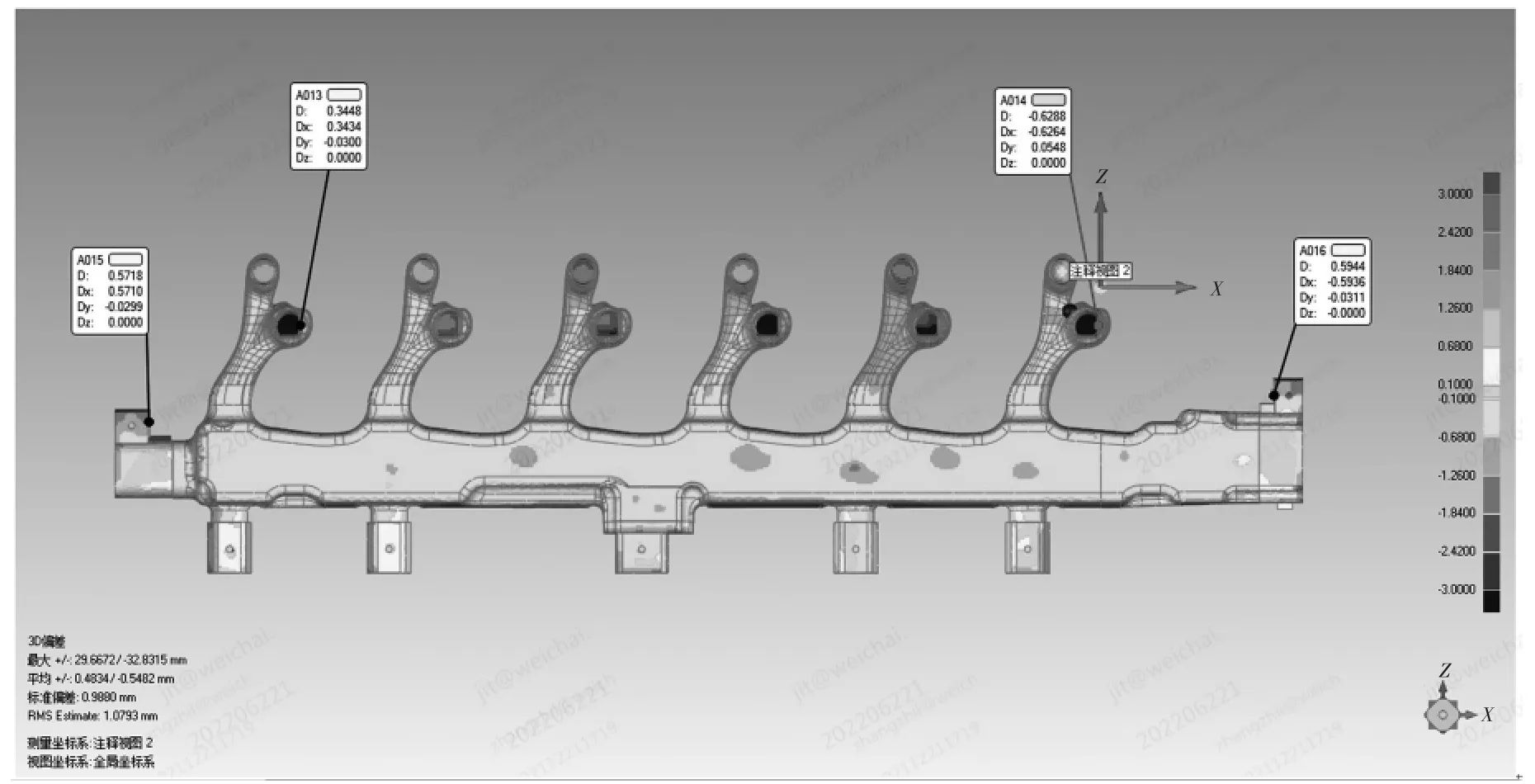

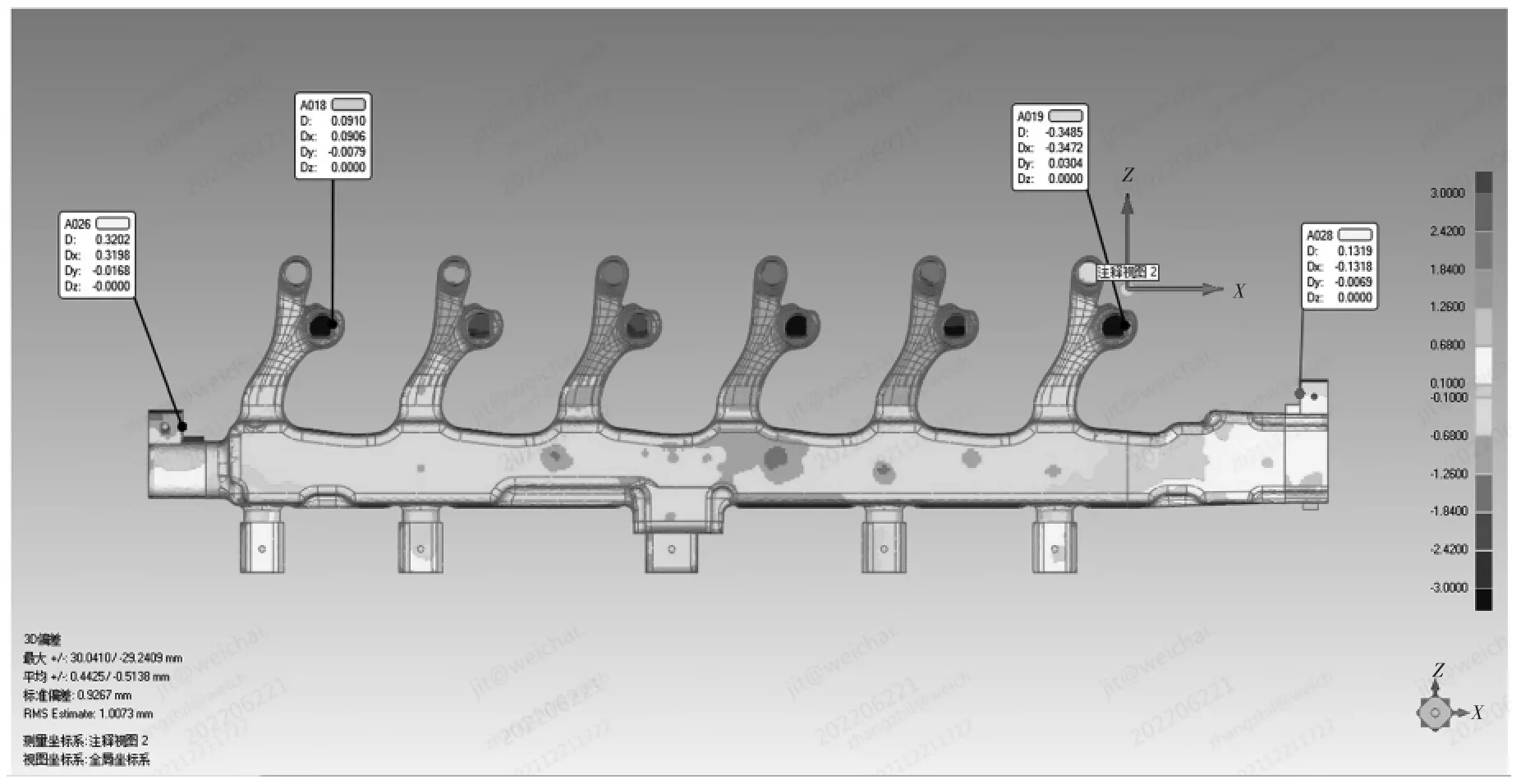

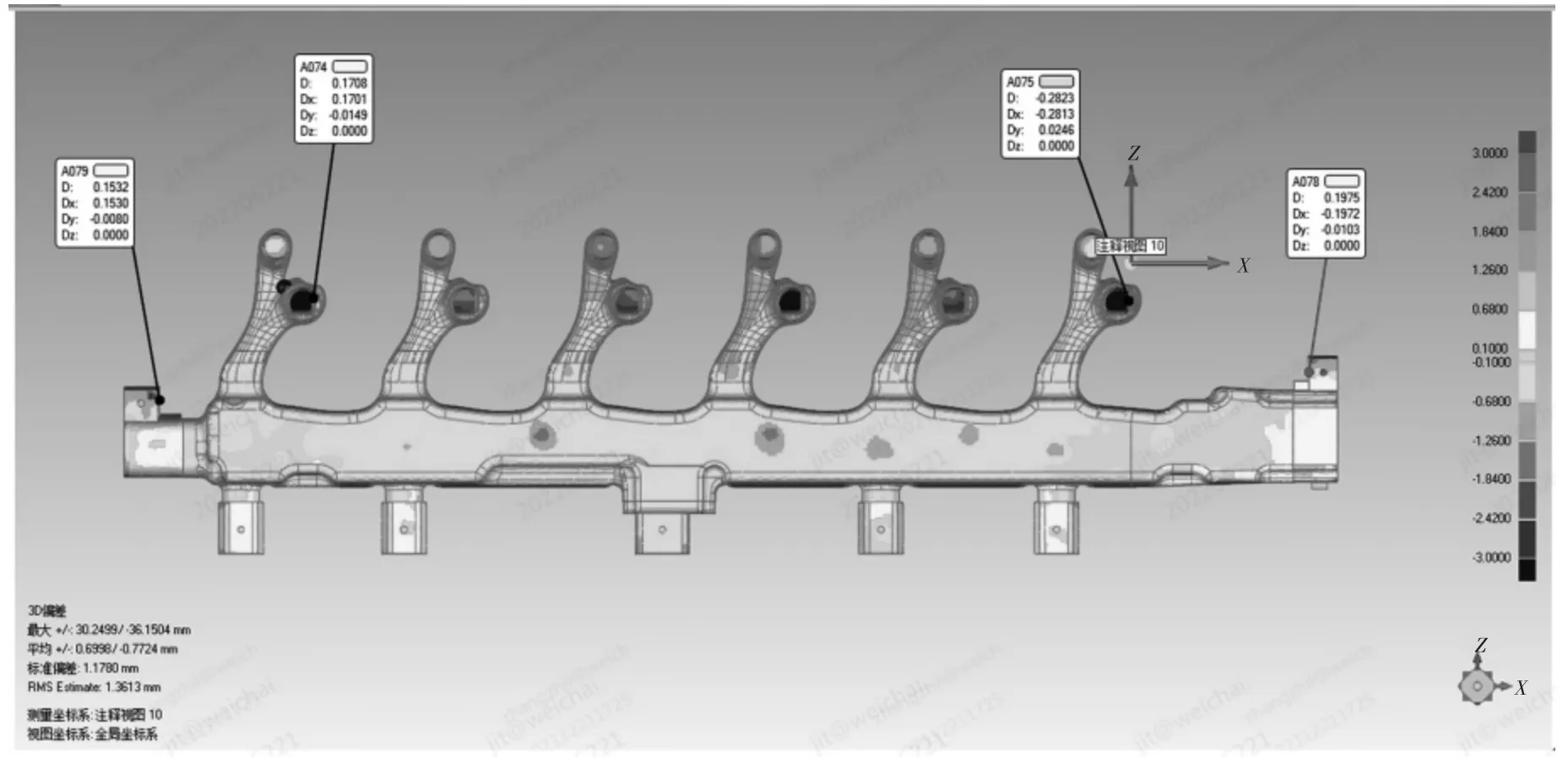

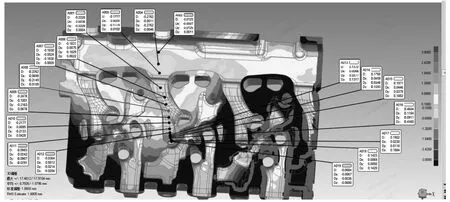

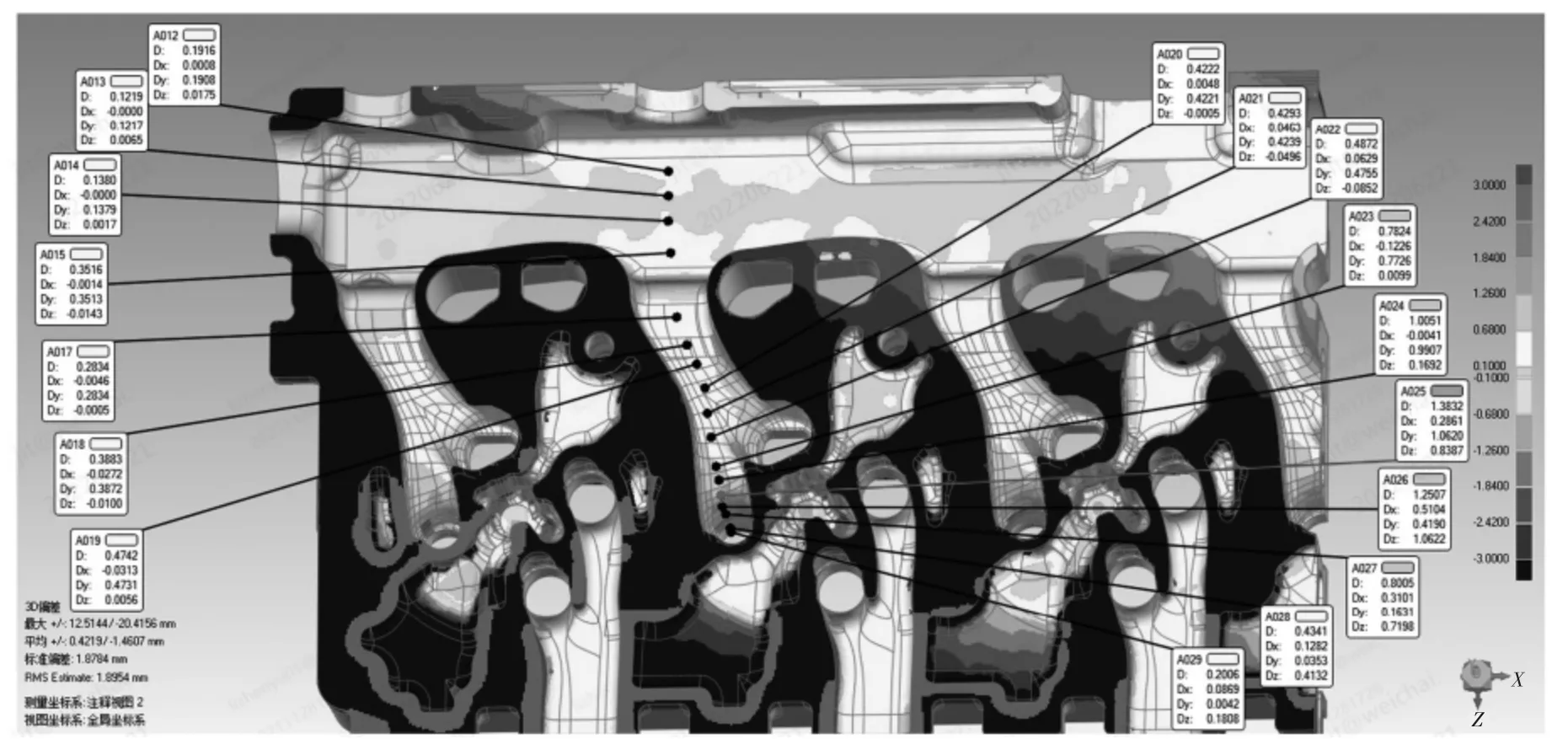

借助三维光学扫描技术,运用三维点云对比软件Geomagic control,设备测量精度±0.05mm,对四种冷芯混砂配比的进气道芯尺寸进行测量,选取1 缸与6 缸阀座孔芯头距离L1、前后端芯头小平面距离为研究尺寸L2,如图6。测量结果如表2 及图7~11 所示。

图6 L1、L2 尺寸定义

表2 不同混砂配比的砂芯尺寸测量结果

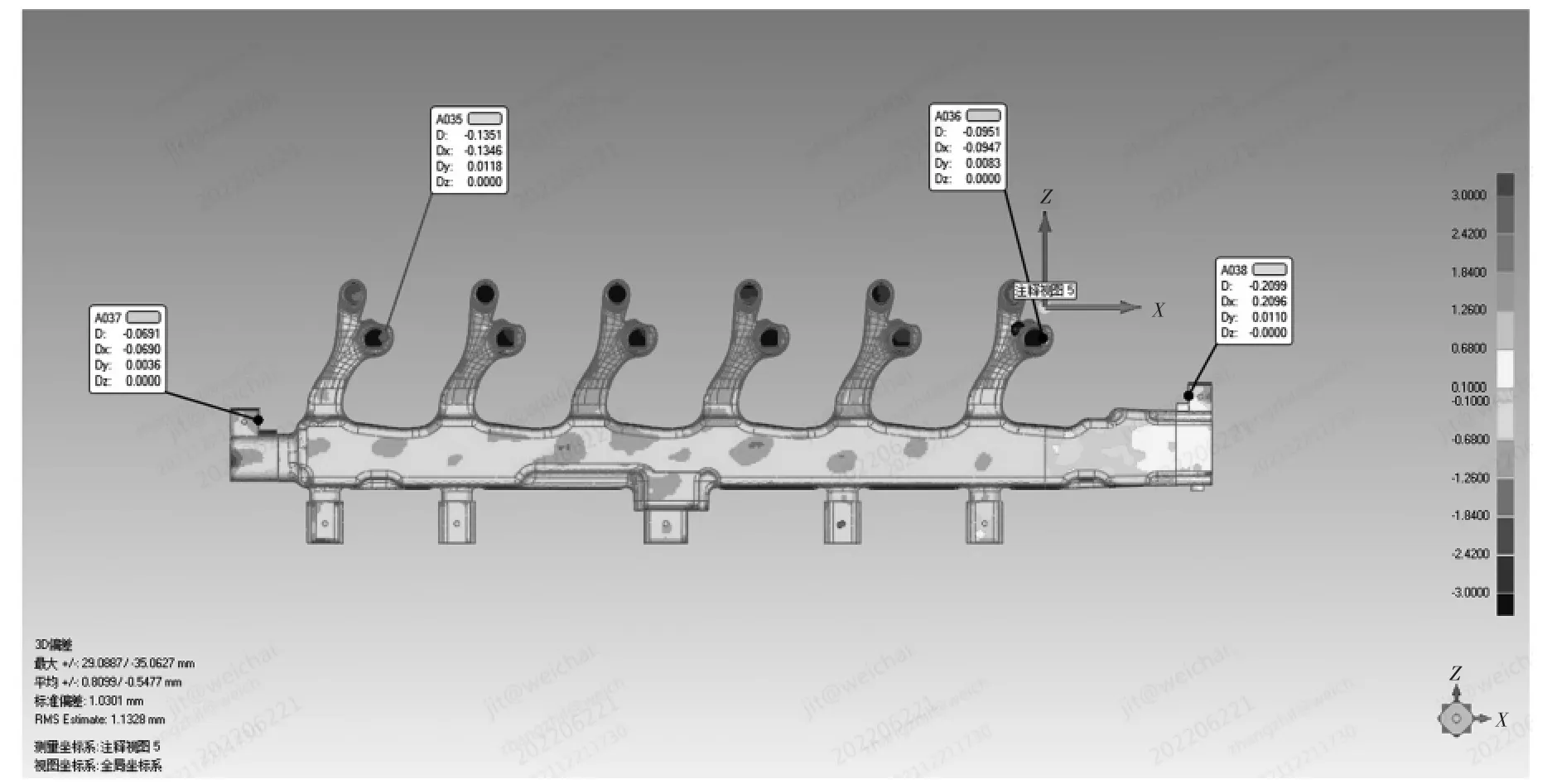

图7 配比1 砂芯三维扫描测量结果

图8 配比2 砂芯三维扫描测量结果

图9 配比3 砂芯三维扫描测量结果

可以发现,添加防脉纹剂时,铬矿砂比例少于35%时,砂芯缩短严重;防脉纹剂比例0.5%,35%或50%铬矿砂时,砂芯缩短0.35~0.45mm,对比无防脉纹剂添加原始配比,缩短程度可以接受。

3.3.2 防脉纹剂对铸件收缩和变形的影响

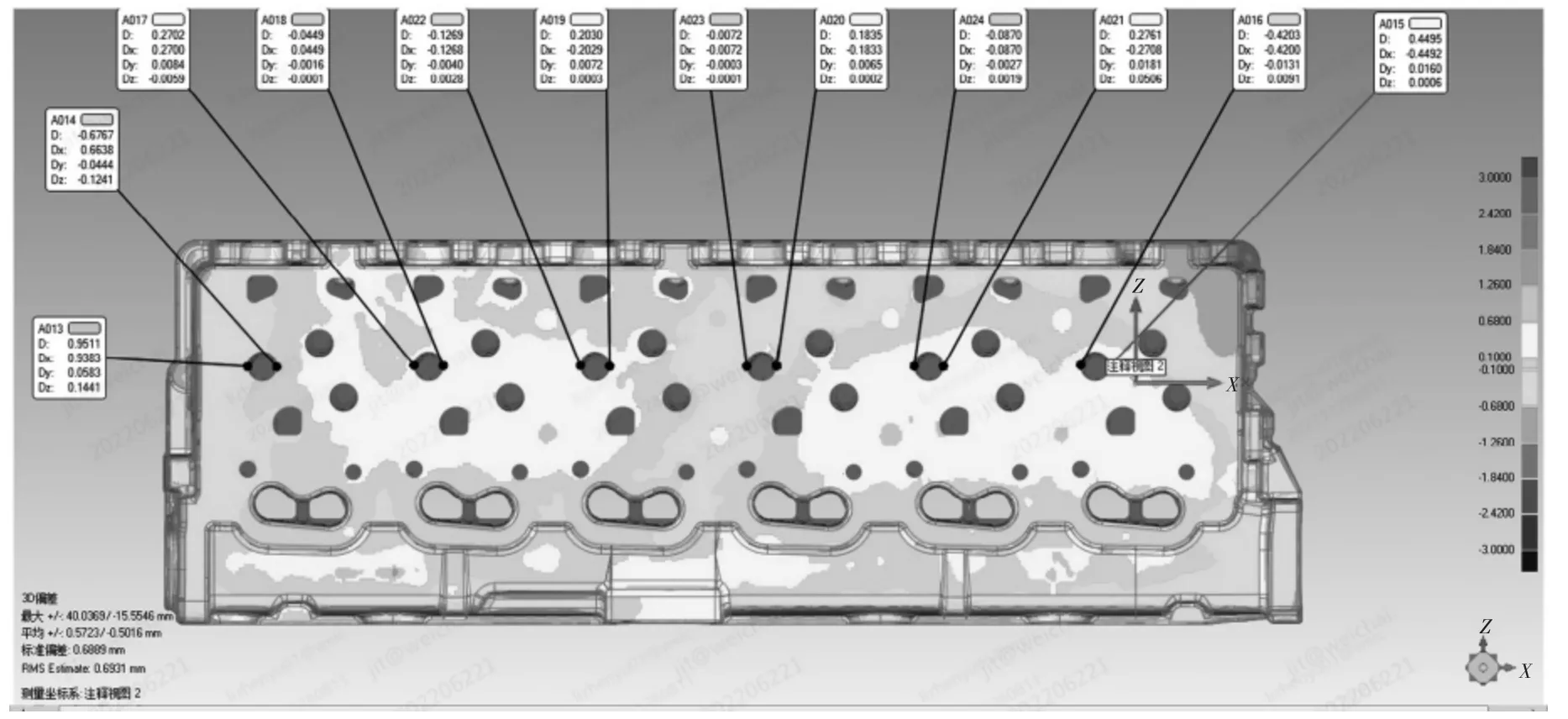

试验耐高温覆膜砂热芯制取进气道芯及上述配比3 冷芯进气道芯浇注铸件,两台铸件整体均存在1.2mm 左右收缩,如图12、13 所示。热芯铸件进气道收缩0.8mm,说明热芯在浇注后有膨胀现象;冷芯铸件进气道收缩程度与铸件整体收缩程度一致,即冷芯无明显收缩或膨胀。

图10 配比4 砂芯三维扫描测量结果

图11 原始配比砂芯三维扫描测量结果

图12 冷芯进气道芯铸件阀座孔尺寸测量结果

图13 热芯进气道芯铸件阀座孔尺寸测量结果

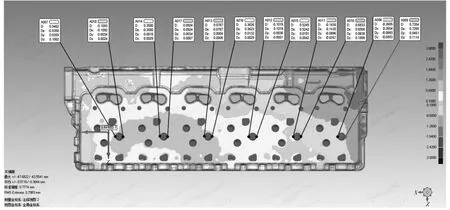

对比热芯与冷芯配比3 进气道芯浇注铸件解剖后三维扫描尺寸,如图14、15。热芯气道中间处外胀现象明显,最大1.4mm;冷芯配比3 铸件尺寸良好,最大外胀0.4mm。与热芯相比冷芯配比3 尺寸稳定性良好,抗变形能力强,缸盖加工后进行吹风性能试验,冷芯缸盖涡流比明显低于热芯缸盖,更接近理论设计值。

图14 防脉纹剂冷芯铸件解剖内腔测量结果

4 应用效果

验证五种混砂工艺,效果如表3 所示。防脉纹剂添加量0.8%时,砂芯缩短严重,影响组芯尺寸;防脉纹剂添加量0.5%,铬矿砂50%时,砂芯尺寸良好、抗脉纹效果好,但成本偏高;树脂加入量提升不能减低脉纹缺陷比例,而且发气量过高;防脉纹剂添加量0.5%,铬矿砂35%时,可同时兼顾砂芯尺寸、材料成本和抗脉纹效果。

表3 五种混砂配比验证效果

此外,在后续验证中发现,砂芯放置时间超过三天,铸件出现脉纹几率升高,建议制芯后三天之内浇注。

5 结论

(1)防脉纹剂的添加对冷芯的抗拉强度、发气量有一定影响。

图15 热芯铸件解剖内腔测量结果

图16 配比3 铸件无脉纹

(2)有针对性开发特殊结构砂芯防脉纹剂冷芯混砂工艺,从加料设备、加料顺序、混砂时间、混砂配比等多方面进行试验研究,评估不同混砂工艺对砂芯尺寸、材料成本和抗脉纹效果的影响,最终确定最佳工艺。