活性水喷雾降尘性能优化实验与模拟研究

司书芳 王 辉

青岛贝里塑料有限公司 山东青岛 266500

近年来,随着科学技术的高速发展,煤矿、金属矿山等的采掘机械化水平不断提高,开采深度不断增加,导致粉尘污染等问题越来越严重。当粉尘浓度达到一定程度后,可能会引发剧烈的爆炸。此外,矿工长期在高浓度粉尘环境中作业,很容易患上尘肺病[1]。因此,如何使用有效的防尘对策降低矿山的粉尘污染、发展绿色矿山,已经成为我国矿山企业目前的主要任务。

在喷雾除尘方面,王鹏飞等人[2]通过实验探究了喷嘴直径对降尘效果的影响,发现当喷雾压力相同、喷嘴直径在一定范围内逐渐增大时,全尘的降尘效率随之增大,但呼吸性粉尘的降尘效率在增大到一定程度后逐渐减小,喷雾降尘存在最优喷嘴直径。文献[3]研究了细水雾的粒度分布及其对喷雾降尘效果,得出不同粒径细水雾的主要捕尘阶段不同的规律,在一定程度上优化了矿井喷雾降尘控制方案。部分学者则通过改变水的特性提高喷雾降尘的效率,磁化水降尘技术是一种先进高效的降尘技术。陈梅岭[4]在磁化水的降尘方面展开了研究,发现磁化后的水体可以有效降低溶液的湿润性能,与纯水的降尘效果相比较,采用磁化水除尘其效率提高了10%以上;丁仰卫[5]等人使用添加特定种类活性剂的水进行喷雾除尘的实验研究,对比了不同理化性质水喷雾对不同煤质粉尘的降尘效率。然而现有研究对于添加表面活性剂后,活性水喷雾的最佳喷射条件缺乏相关研究。

本文以活性水为研究对象,在实验得出最佳表面活性添加剂种类的基础上,建立喷雾降尘模型,模拟得出活性水喷雾降尘效果最佳条件。

1 表面活性剂种类的确定

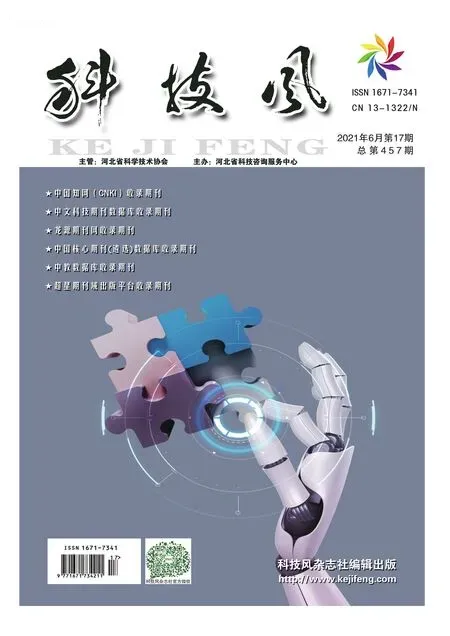

表面活性剂的分类如图1所示。矿井下的煤尘一般是带负电荷,若选用阳离子表面活性剂配制溶液,那么带负电荷的煤尘在与之接触时,会与带正电荷的亲水性基团结合,造成疏水基分布在溶液表面现象,促使煤尘不容易被溶液润湿,故不考虑阳离子活性添加剂。结合表面活性剂的理化性质,本文选取了六种常用的表面活性剂来进行实验,材料均采购于万化(广州)供应链服务有限公司。

图1 表面活性剂的分类

查阅大量文献发现,大多数表面活性剂溶液在质量分数达到5%时,其表面张力变化程度保持在稳定的数值[6]。因此本文对表面活性剂溶液按质量分数为5%进行实验研究,实验结果如图2所示。

对比图2中不同种类活性剂溶液的表面张力和黏度可以得出,FMES的表面张力数值最高(36.7mN·m-1),XL40的黏度数值最高(3.46cp),可见这两种活性剂都不是最优的表面活性剂。活性剂FMEE与K12的表面张力数值相近,仅差了0.1mN·m-1,但其溶液的表面张力较高,无法满足条件要求。活性剂XL40的表面张力最低,仅为31.5mN·m-1,但由于其黏度最高为3.46cp,综合来说效果不佳。综合表面张力与黏度双重作用效果,活性剂JFC-3与其他活性剂相比占有明显优势,故选择非离子表面活性剂JFC-3进行后续研究。

图2 活性水的表面张力与黏度

2 活性水喷雾降尘模拟

2.1 模型建立

本文首先利用geometry软件建立煤矿井下喷雾降尘模型。为确保模拟结果的准确性,对巷道中的其他设备暂且不划分在考虑的范围内,仅将巷道看作一个规则、没有其他物品或设备的有限空间。巷道模型如图3所示,设定为6m×3m×3m的长方体;喷嘴位置如图4所示,以巷道内一角为坐标原点,设定喷嘴是垂直向下喷射,其坐标在(3m,3m,1.5m)位置。

图3 巷道模型示意图

图4 喷嘴位置示意图

对模型进行网格划分时,网格划分得越好,呈现的效果图就更加符合实际情况,得到的模拟结果也越准确。本文利用mesh进行网格的划分,为了保证结果的准确性,将喷嘴附近的网格划分得更为细密,划分后的网格如图5所示:

图5 划分后的网格示意图

结合矿井下喷雾降尘实际的应用情况,对模型的边界条件进行设置。模型的入口和出口是风流的进入、流出界面,壁面类型选择escape;模型的底部和四周是wall,壁面类型选择trap。设定模型中存在的气体为空气,喷射水体则根据不同性质水溶液的参数,在相对应的模拟前进行设置。

2.2 喷嘴直径对喷雾除尘效果的数值模拟

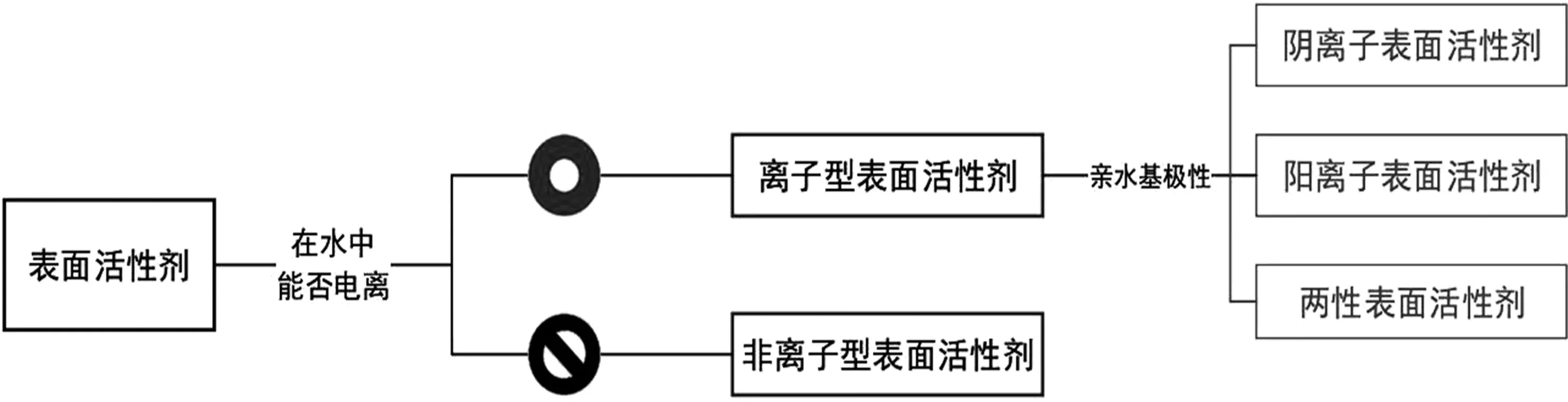

Fluent软件内部自带了五种雾化模型,结合本文模拟的重点是喷嘴的压力产生的影响状况,故选择使用广泛的压力―旋流雾化喷嘴作模拟。喷嘴喷射过程的示意图如图6所示:

图6 喷嘴内部转变过程示意图

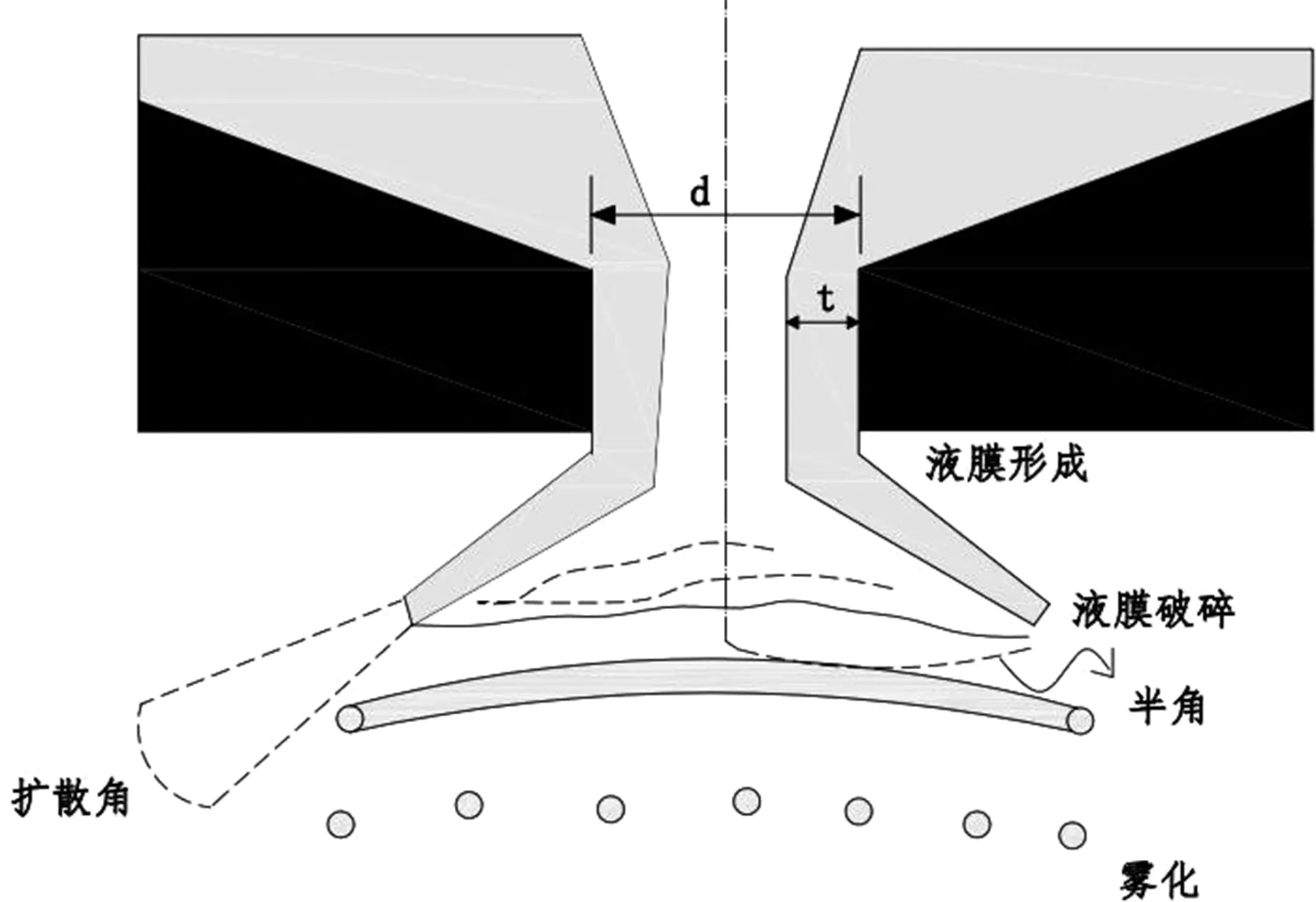

在相同的压力下,喷嘴直径不同液体雾化效果也不同。因此在模拟前,需首先确定喷嘴的直径大小。在流速为0.1kg/s、压力为0.4MPa条件下,模拟3mm、4mm、5mm和6mm四种直径下雾滴的浓度分布,结果如图7所示:

图7 四种不同直径的雾滴浓度分布云图

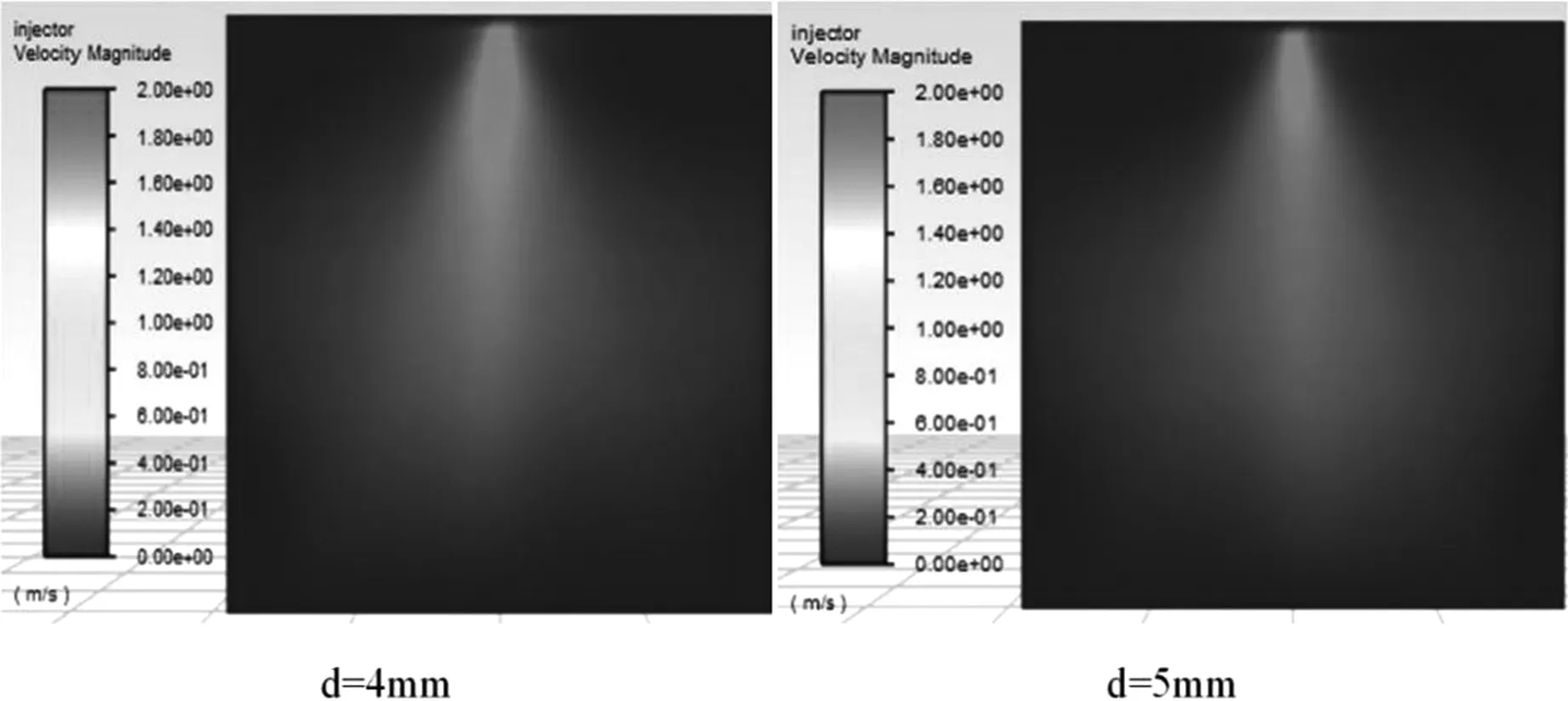

从图7中可以得到,随着喷嘴直径的增加,雾滴扩散范围呈现先变大后减小的趋势。其中当喷嘴直径较小为3mm时,雾滴较多的集中分布在喷嘴下方部位,也有少量雾滴扩散至地面和进出口的位置;而当喷嘴直径较大为6mm时,雾滴扩散范围明显减小,同样也更集中;直径为4mm与5mm时,雾滴扩散范围最大,分布也相对更加均匀,更容易捕集粉尘达到降尘目的,但由于从雾滴浓度分布云图中无法直观比较哪种直径效果更好,故再截取两种直径下喷嘴截面的速度云图(图8)进行对比。

图8 喷嘴直径为4mm、5mm时喷嘴所在截面的速度云图

由图8可知,喷嘴直径为4mm时喷雾的喷射速度大于直径5mm时的速度,可见当喷嘴直径为4mm时,雾滴相对集中,5mm时雾滴相对分散、分布范围广更易除尘。因此,确定采用活性水进行喷雾除尘时的喷嘴直径为5mm。

2.3 喷嘴压力对喷雾除尘效果的数值模拟

除喷嘴直径外,喷射压力对喷雾除尘效果也有较大影响。为得到最佳喷射压力,本文选取0.2Mpa、0.3Mpa、0.4Mpa、0.5Mpa四种喷射压力,研究活性水喷雾的浓度分布,模拟结果如图9所示。

图9 不同喷射压力下雾滴浓度分布图

由图9可知,不同喷射压力下,靠近喷嘴处的喷雾浓度均较大,最高浓度可达0.06kg/m3以上;随着距离的增加,雾滴浓度均逐渐降低。当喷射压力由0.2MPa增加至0.4MPa时,活性水喷雾的分布范围和雾化角均随喷射压力的增大而扩大,雾滴浓度趋于均匀分布;当喷射压力由0.4MPa增加至0.5MPa时活性水喷雾的分布范围和雾化角均随喷射压力的增大而缩小,雾滴浓度也出现局部高浓度的趋势。由此,可得出活性水喷雾在喷射压力为0.4Mpa时,喷雾分布范围和雾化角较大、喷雾浓度分布均匀,是喷雾除尘的最佳喷射压力。

结论

本文采用实验和数值模拟相结合的方法,测量了不同活性水的表面张力、黏度,确定出改善喷雾降尘性能较好的表面活性剂,建立了几何模型,模拟得出活性水降尘最佳的喷嘴直径和喷射压力。研究发现,非离子表面活性剂JFC-3与其他活性剂相比在改善水体除尘性能方面占有明显优势,喷嘴直径为5mm、喷射压力为0.4Mpa时,活性水喷雾的分布范围和雾化角较大、雾滴浓度分布均匀,除尘性能较好。本文研究成果对矿井下喷雾除尘具有重要意义。