电解锰渣有价元素回收及有害物质处理技术研究进展*

王鹏星,祝楚微,汪玉碧,刘兵兵,韩桂洪,黄艳芳

(郑州大学 化工学院,河南 郑州 450001)

0 引言

金属锰属于黑色过渡金属,是我国重要的战略资源[1-2]。在现代工业中,我国每年直接或间接用于钢铁生产的金属锰占锰消耗总量的比高达90%[3],主要起脱氧和脱硫的作用[4-5],其他的10%用于电池、电子、特种化学品等行业[6]。电解锰通常以锰含量较低的碳酸锰矿石为原料,经过酸浸得到锰盐,送电解槽电解后,取出附锰阴极板,经过钝化、清洗后,烘干,剥下金属锰,最终得到锰产品[7-8]。电解锰的产品纯度较高,通常在99.7%~99.9%,所以电解法是金属锰生产的主要方式[9-10]。我国在电解锰的生产、消费和出口量方面,均居世界首位[11-13]。我国每年电解锰的产量稳定在150万t左右,占世界总产量的97%[14-16]。在电解锰的生产过程中,71.9%的锰成为最终产品,12.6%的锰存在于阳极泥中,13.7%的锰进入废渣中[17]。每生产1 t电解锰,会产生7~18 t电解锰渣[18-20]。随着工业的不断发展,高品位锰矿越来越少,矿石品位不断降低,锰渣的产出量也越来越大,亟须采取有效措施进行处理[21]。

针对电解锰渣,目前尚未有妥善的处理方法,电解锰厂通常采取堆存的方式处理[22]。由于电解锰生产工艺中添加剂的使用以及锰矿石本身含有一定量的伴生元素,因此锰渣中含有大量的可溶性锰离子、氨氮、硒和重金属等,且电解锰渣粒度极细,容易进入水、土壤环境,会给周围的生态环境安全造成严重威胁[23],所以对电解锰渣的绿色高效处理已迫在眉睫。针对锰渣处理技术,国内外学者开展了大量卓有成效的研究工作[24],主要包括有价金属可溶性锰的回收、硅的回收以及氨氮、重金属和硫的分离净化等。目前针对电解锰废渣二次利用的各项工艺技术尚未大规模应用,主要受其含有的重金属及氨氮等有害元素的限制。本文介绍了电解锰渣的特点,总结了其有价元素回收及有害物质处理技术进展,以期为我国电解锰渣的无害化、资源化处理提供参考。

1 电解锰渣资源特点

2020年我国电解锰的总产量为150.13万t[25],电解锰厂家主要分布在宁夏、广西、贵州、湖南、重庆、新疆等地,其中宁夏电解锰年产量为57.9万t,占总产量的38.6%[26]。我国每年产生的电解锰渣逾1 000万t,累计已超过1亿t,堆存量巨大[27-29]。电解锰渣资源的特点阐述如下。

1.1 粒度细、酸性强、含水率高

电解锰渣为细小粉体,呈黑色泥状,超过80%的颗粒粒径在30 μm以下。由于电解锰在酸性体系下进行,所以锰渣也显酸性,pH为5.9~6.6。锰渣具有良好的保水性[30],湿堆积密度为2 029 kg/m3,干堆积密度为976 kg/m3。直接排出的锰渣含水率高于30%,露天堆放过程中经雨水浸润会进一步提高其含水率,水分过高会变为浆体,经过长期风干,锰渣又会重新凝聚成块[31]。

1.2 锰含量高

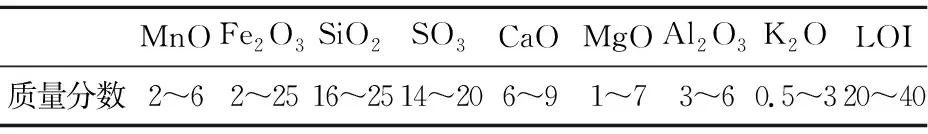

电解锰渣的矿物分布如图1所示[32]。由图1可知,锰渣中主要存在石英(SiO2)、二水石膏(CaSO4·2H2O)、可溶性的锰盐以及其他的含锰难溶物质等矿物。锰元素在锰渣中通常以水溶性二价锰、锰盐和MnO2的形式存在[33],水溶性二价锰质量一般占总锰的50%。表1为典型电解锰渣主要化学成分。

表1 典型电解锰渣主要化学成分 单位:%

1.3 有害成分含量高

电解锰渣中含砷、汞、硒等有害离子,最高质量分数分别可达3 819、3 213、3 018 mg/kg。电解锰渣中氨氮主要来自电解锰过程中用于调节矿浆酸碱度而添加的液氨。据调查,每生产1 t电解锰,需添加80 kg氨,其中有52.18%进入废水,有44.28%的氨以NH4+形态流失在锰渣中[34],与SO42-、Mn2+等形成可溶性(NH4)2SO4以及溶解度较低的复盐(NH4)2Mn(SO4)2·6H2O。锰渣经雨水淋溶后,淋溶液经渗透进入水体,会造成水体中氨氮含量超标,引发富营养化,导致水质恶化[35]。

2 电解锰渣中主要有价元素回收及有害物质处理技术进展

基于电解锰渣的特点,国内外学者针对电解锰渣的资源化利用开展了广泛研究。本文主要对电解锰渣中有价元素锰、硅等的回收以及氨氮、重金属和硫的分离净化技术等进行综述。

2.1 锰分离回收技术

2.1.1 磁选法

磁选是根据电解锰渣中锰矿物与其他矿物的磁性差异,在磁场中实现锰组分分离富集的物理选矿方法[36]。陈坤等[37]对电解锰渣进行了磁选处理以回收其中的锰,对比了不同磁场强度对锰回收率的影响,发现磁场强度越高,锰精矿品位越低,但锰回收率升高,其原因主要是随着磁场强度的增大,锰渣中弱磁性矿物同样会被选出而造成锰精矿品位降低,最终经两次磁选,锰回收率达49.08%。中信大锰矿业有限责任公司大新分公司[34]对电解锰初滤渣(锰品位6%)中锰的回收进行了研究,发现锰矿物表面包裹有大量酸浸过程中产生的石膏,必须将其去除才能获得较好的磁选效果,多次试验结果表明,将锰渣研磨至120目,再经强磁选,锰矿物回收率能达到60%。

2.1.2 水洗法

电解锰渣中锰以MnSO4、MnO2和MnCO3等形式存在,其中MnO2和MnCO3在自然条件下较为稳定,水溶性MnSO4可渗透进入土壤和水体,是锰渣最大的毒性来源。为了实现锰渣的无害化处理,水洗法可脱除大部分Mn2+。

马长城[38]以广西某公司电解锰渣为研究对象,采用水洗法回收电解锰渣中的可溶性锰,步骤为:首先将锰渣磨细,于蒸馏水中浸出;然后固液分离,调节浸出液pH并通入CO2和N2,锰最终以碳酸锰沉淀形式析出;最佳工艺条件下的可溶性Mn2+回收率可达98%。

赵博超等[39]对比了不同水洗法对锰渣中可溶性Mn2+的回收效果,结果表明:传统化浆洗涤法最高可回收89.52%的MnSO4,化浆-滤饼法可显著提高锰的回收率;最佳试验条件下,可溶性Mn2+回收率可超过95%,主要原因是负压下清水可进一步洗去滤饼中的残留Mn2+;向滤液中加入Na2CO3将Mn2+沉淀析出,最高可沉淀93.92%的Mn2+,最终电解锰渣中硫酸锰的综合回收率达到89.99%。

WANG等[40]开展了氨水鼓入CO2对电解锰渣中可溶性Mn2+的沉淀研究,电解锰渣经水洗后,在滤液中加入氨水并通入CO2气体以沉淀Mn2+,研究了氨锰摩尔比、CO2鼓泡强度和搅拌强度等参数对Mn2+回收率的影响,比较分析后发现,采用NH3和CO2相结合的工艺可以更好地沉淀Mn2+,产物为MnCO3。加入氨水时,Mn2+以Mn3O4析出,发生的化学反应如下:

Mn2++ 2NH3·H2O =Mn(OH)2↓ + 2NH4+,

(1)

2Mn(OH)2+ O2=2MnO(OH)2,

(2)

MnO2+ 4OH-=MnO44-+ 2H2O ,

(3)

2Mn(OH)2+ H4MnO4=Mn3O4+ 4H2O。

(4)

当氨水与CO2同时加入时,由于Mn2+在pH为6~12范围内的溶解度低于锰氢氧化物,因此以碳酸锰的形式析出,最终锰的回收率为94.2%。

2.1.3 浸出法

浸出法是采用浸出剂或加入化学助剂等,从电解锰渣中提取Mn2+。蓝际荣等[41]在球磨过程中加入助剂(十六烷基三甲基溴化铵、柠檬酸三钠和二水合草酸)以强化浸出电解锰渣中的锰,考查了液固比、料球比、球磨填充系数、转速和助剂添加量等对锰浸出率的影响,结果表明,柠檬酸三钠和二水合草酸对锰浸出有明显的促进作用,最佳试验条件下,锰浸出率超过99%。

陈红亮等[42]的研究发现,以硫酸为浸出剂、草酸为辅助浸出剂,比仅使用硫酸浸出锰的效果好;硫酸可浸出锰渣中可溶性Mn2+,草酸可溶解锰渣中的难溶物Mn2O3、CaMn2O4等,发生的反应如下:

Mn2O3+ H2C2O4+ 4H+=2Mn2+

+ 3H2O + 2CO2,

(5)

CaMn2O4+ H2C2O4+ 6H+=2Mn2+

+ Ca2++ 4H2O + 2CO2。

(6)

还开展了锰浸出过程的动力学研究,发现其浸出过程受内扩散控制,最佳工艺参数下,锰浸出率为99.9%。

杨晓红等[43]以铜仁市某厂产生的电解锰渣为原料,用盐酸作浸出剂,将电解锰渣加入至提前加热的装有盐酸的三颈烧瓶中,反应一段时间后趁热过滤,测定滤液中锰含量以确定锰浸出率,考查了液固比、盐酸浓度、反应时间、反应温度等对锰浸出率的影响,并进行了正交试验,最佳试验条件下,锰浸出率达到95.89%。

王星敏等[44]采用水洗-酸解法回收电解锰渣中的锰,先将锰渣水洗处理以除去可溶性锰离子,再将水洗后的滤渣于稀硫酸中浸出以除去酸溶性锰离子,考查了清水量、水洗温度、硫酸浓度、酸浸温度、酸浸时间对锰浸出率的影响,发现温度和酸度对锰浸出有明显的促进作用,锰最高浸出率达到97.3%。

2.1.4 铵盐焙烧法

电解锰渣中残留的不溶性碳酸锰在一定温度下可以被铵盐转化为可溶性硫酸锰,再用水浸出即可实现不溶性锰的回收,该过程中发生的反应如下:

(NH4)2SO4=2NH3+ H2SO4,

(7)

MnCO3= MnO + CO2,

(8)

MnCO3+ H2SO4=MnSO4

+ H2O + CO2,

(9)

MnO + H2SO4=MnSO4+ H2O ,

(10)

2NH3+ H2O + CO2=(NH4)2CO3。

(11)

陈红冲[45]采用铵盐焙烧-水浸法处理电解锰渣,将硫酸铵与锰渣在马弗炉中高温焙烧,然后将焙烧产物在水中浸出,考查了铵矿比、焙烧时间、焙烧温度对锰浸出率的影响,发现锰浸出率最高达到83%。滤液除杂后,可获得纯度为98%的MnSO4,最终回收率为78%。此方法操作简单,为锰渣中锰的回收提供了一种新思路,但硫酸铵消耗量太大,成本较高。

2.1.5 生物浸出法

生物冶金是利用微生物与矿物的作用提取其中的有价金属,与传统提取方法相比具有成本低、能耗小、污染小等显著优点。随着生物冶金技术的不断发展,学者们尝试利用微生物从电解锰渣中提取锰[46]。

黄玉霞[47]选用耐锰真菌Fusariumsp.浸出锰渣中的锰,该真菌对Mn2+有吸附作用,在锰矿物表面易生成白色胶体,通常状况下难以浸出Mn2+,但其经过代谢作用后会生成有机酸,使被吸附的Mn2+重新进入溶液,最佳浸出条件下的锰浸出率达到84%,后续对浸出液做净化除杂处理,可得到纯度为76%的氯化锰产品。工艺流程如图2所示,浸出过程中发生的主要反应如下:

图2 电解锰废渣中锰的生物-化学法回收工艺流程[46]

MnX + 2H+= Mn2++ H2X,

(12)

MnO2+ 4H++2e= Mn2++ 2H2O,

(13)

式中,X为CO32-、OH-、S2-等。

欧阳玉祝等[48]对比了Serratiasp.和Fusariumsp.两种菌种对电解锰中锰的浸出效果,考查了pH、微生物碳源、供氧以及搅拌条件对浸出率的影响,研究结果表明:菌种为Serratiasp.时,曝气浸取和搅拌加曝气浸取的锰浸出率分别为81%和92%;菌种为Fusariumsp.时,两种浸出条件的浸出率分别为83.5%和93.3%;由此可见,搅拌能够明显提高锰浸出率,Fusariumsp.对锰的浸出效果优于Serratiasp.。

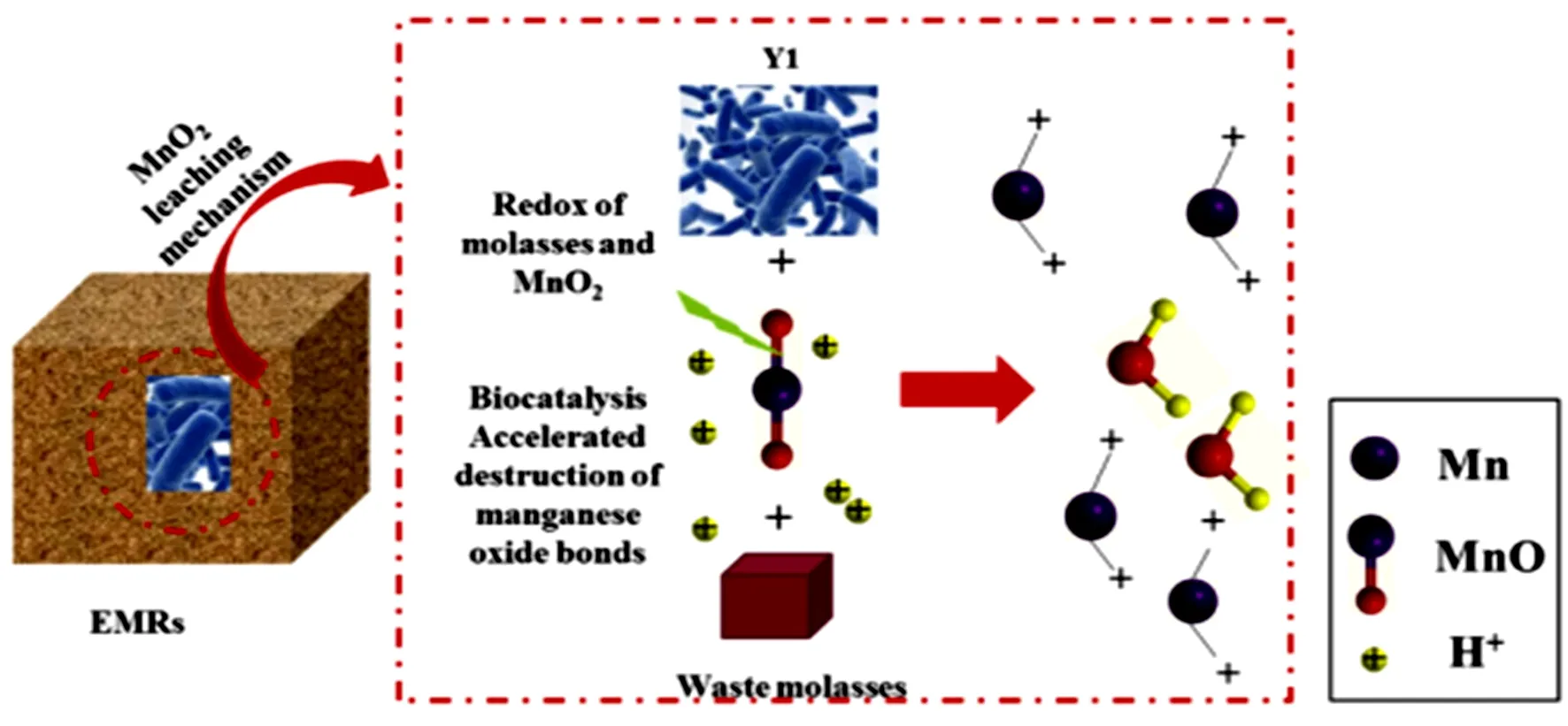

LAN等[49]的研究表明,以分离自电解锰渣的Y1细菌和废糖蜜为底物进行生物浸出是一种可行的回收有价元素的方法,实验通过调节生物油酸盐的pH至8.5~9.0,将NH4+、Mn2+、Mg2+、Fe3+以(NH4)2Mn(SO4)2·6H2O、(NH4)2Mg(SO4)2·6H2O和(NH4)Fe(SO4)2·6H2O的形式析出。SEM图像显示Y1细菌会破坏电解锰渣的表面形貌,有助于提高浸出效率。该实验中复盐回收后的水可重复使用,锰最大浸出率可达98%,浸出机制如图3所示。

图3 MnO2浸出机制[48]

XIN等[50]采用生物浸出法从电解锰渣中提取锰,结果表明,先用硫氧化菌浸出,再用黄铁矿浸出菌浸出,锰的最高浸出率为98.1%。硫氧化菌代谢生成的硫酸可以将可溶性锰以Mn2+形式溶出从而实现对其的提取,而Mn4+可以被Fe2+催化还原为Mn2+从而实现对锰的提取,该实验进一步验证了从电解锰渣中提取锰的生物浸出机制,包括Mn2+的酸溶和Fe2+催化还原Mn4+。浸出时硫含量对硫氧化菌提锰有较大影响,而黄铁矿用量对黄铁矿浸出菌提锰影响较小。生物代谢生成酸的强溶出作用导致硫氧化菌对锰的浸出作用明显,铁催化还原和弱酸性溶出均可影响菌种对锰的浸出效果。

2.1.6 电化学法

采用传统的化学法和微生物法提取电解锰渣中的锰,存在成本高、过程复杂、提取效率低、操作周期长、对设备要求严格以及潜在的危险较多等问题。近年来,电化学法提取被广泛应用于转炉钒渣提取、铜提取、复燃含铁矿石、重金属污染土壤修复以及从含锰资源中回收锰[51-52]。

SHU 等[51]以十二烷基苯磺酸钠(SDBS)、柠檬酸(CA)和乙二胺四乙酸(EDTA)为增强剂,采用不同的脉冲电场(PE)对电解锰渣中的锰和氨氮进行了电动修复,研究了直流电场和聚乙烯对氨氮和锰的去除行为、锰的分离与输送行为的关系以及能耗,结果表明:聚乙烯对氨、氮和锰的去除率高于直流;SDBS、EDTA和CA均能增强电渗和电迁移,增强剂的作用顺序为CA、SDBS、EDTA、蒸馏水。以CA和SDBS+CA为增强剂时,对锰和氨氮的最高去除率分别为94.74%和88.20%,有效去除量分别为23.93、1.48 mg/(W·h)。电迁移是电动修复过程中锰和氨氮去除的主要机理。电解过程中电极上的主要反应有

H2O→2H++1/2O2(g)+2e-(阳极) ,

(14)

2H2O+2e-→2OH-+H2(g)(阴极) 。

(15)

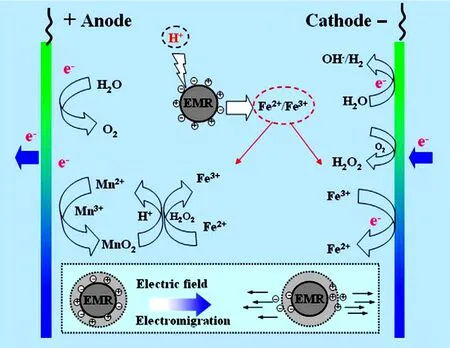

SHU等[52]将电解锰渣置于含有硫酸和FeSO4的溶液中,搅拌一段时间后通电电解,考查了电流密度、硫酸浓度、液固比、电解时间和锰铁摩尔比对锰浸出率的影响;实验过程中阴极区的Fe3+被还原为Fe2+,锰渣中的高价锰被Fe2+还原为低价锰;电场影响了硅酸盐和硫酸盐颗粒表面离子的分布,增加了颗粒间的相互排斥,有利于硅和硫层的分解,释放剩余的锰和铁,最佳试验条件下的锰浸出率为96.2%,同时电解锰渣中的锰质量分数由2.34%降至0.09%。研究认为提锰过程中的反应机理如图4所示,发生的主要反应为

图4 电化学法提取锰的过程中可能发生的化学反应[51]

Mn3++ Fe2+= Fe3++ Mn2+,

(16)

MnO2+ 2Fe2++ 4H+= Mn2+

+ 2Fe3++ 2H2O 。

(17)

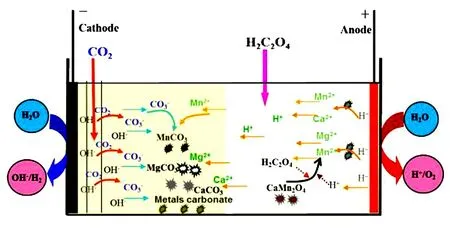

CHEN等[53]采用自制的电解装置,以石墨板为阳极、钢板为阴极,进行了锰的电沉积研究;在电解处理过程中,CO2鼓泡进入阴极区,预处理试剂Na2SO4、Na2C2O4和H2C2O4增强了锰的沉积,锰从电解锰渣中释放出来,带正电荷的Mn2+和MnSO4(aq)分别通过电迁移和电渗透从阳极迁移到阴极,与CO32-发生反应生成MnCO3沉积于阴极表面。对比不同预处理剂,发现采用H2C2O4预处理是经济且有前景的富集方法,锰最高累积量为7.5%。H2C2O4和CO2电解原理如图5所示。

图5 H2C2O4和CO2电解原理[52]

2.1.7 锰分离回收技术对比

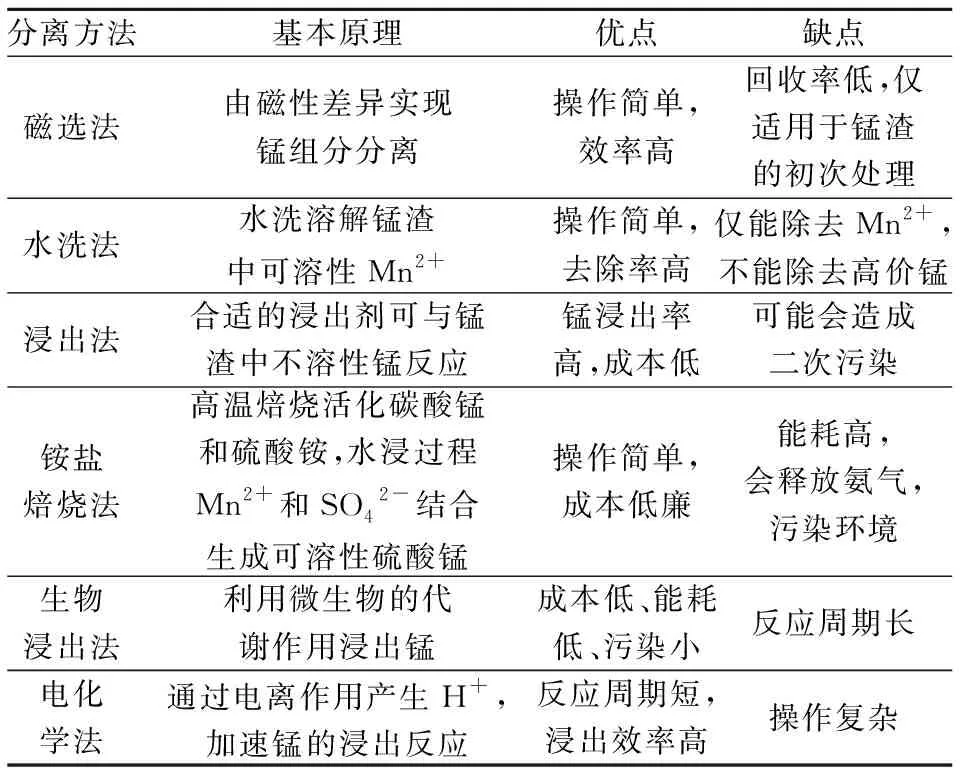

综上所述,电解锰渣中锰的分离回收技术主要有磁选法、水洗法、浸出法、铵盐焙烧法、生物浸出法和电化学法等(见表2)。其中:磁选法和水洗法适用于锰渣的粗选,可提高锰品位,浸出可溶性锰离子;浸出法和铵盐焙烧法操作简单、成本低,但是可能会造成二次污染;生物浸出法成本低、能耗小,基本不会造成污染,但是反应周期太长,平均周期在24 h以上;电化学法具有反应时间短、效率高的特点,但是操作稍显复杂。

表2 电解锰渣中锰分离回收技术对比

2.2 硅的回收与利用

自然界中硅元素含量丰富,是地壳中的第二大元素,还是继N、P、K之后的第四种重要植物营养元素[54]。硅元素应用广泛,在航天、电子、化工、医疗等行业发挥着重要作用。电解锰渣中硅含量较高,主要以SiO2的形式存在,对电解锰渣中的硅加以回收不仅能够减少锰渣堆存量,还能够实现锰渣的资源化利用。

电解锰渣中硅元素赋存状态稳定,难以利用。彭秋菊[32]以广州中信大锰公司的电解锰渣为原料,将锰渣与碳酸钠混合磨碎,对比了马弗炉焙烧、微波焙烧和机械球磨对锰渣中硅的活化作用,发现微波焙烧优于马弗炉焙烧,可将锰渣中的有效硅质量分数从0.13%提升至17.07%,微波焙烧和机械球磨联合作用可将有效硅质量分数提升至18.16%,活化过程发生的反应为

SiO2+ Na2CO3= Na2SiO3+ CO2。

(18)

邹琴等[55]将电解锰渣置于氢氧化钠溶液中浸出,考查了浸出时间、浸出温度、碱浓度、液固比和搅拌速率对硅浸出率的影响,并对锰渣中SiO2的浸出动力学进行了研究,发现浸出动力学模型属于收缩核模型,表观活化能为72.0 kJ/mol,最佳试验条件下的硅浸出率达到了82.04%,浸出过程发生的主要反应为

2NaOH(aq) +nSiO2(s) ↔ Na2O·nSiO2(aq)

+ H2O ,

(19)

Mn2+(aq)+ 2OH-(aq) ↔ Mn(OH)2(s)↓。

(20)

2.3 氨氮的脱除

电解锰过程中调节酸碱度添加的氨水和增强导电作用添加的硫酸铵使得电解锰渣中氨氮的质量分数较高,约有44%的氨氮类物质进入锰渣中[56]。锰渣中的氨氮物质主要存在形式是(NH4)2SO4和金属复盐,这也是阻碍其资源化利用的主要因素[57]。雨水冲刷会导致锰渣中的氨氮渗入地表,造成严重的环境污染,因此对锰渣中氨氮的脱除研究很有必要[58]。

李思思等[59]将电解锰渣与生石灰混合搅拌以脱除锰渣中的氨,将NH4+转化为氨气逸出,用稀硫酸吸附产生的氨气,考查了生石灰用量、反应时间和搅拌速率对氨脱除的影响,结果表明:生石灰处理锰渣会放出大量热,能有效脱除锰渣中的水分;生成的Ca(OH)2与硫酸铵反应生成氨气,还可避免锰渣中可溶性硫酸盐的流失,最佳试验条件下可脱除91%以上的氨。

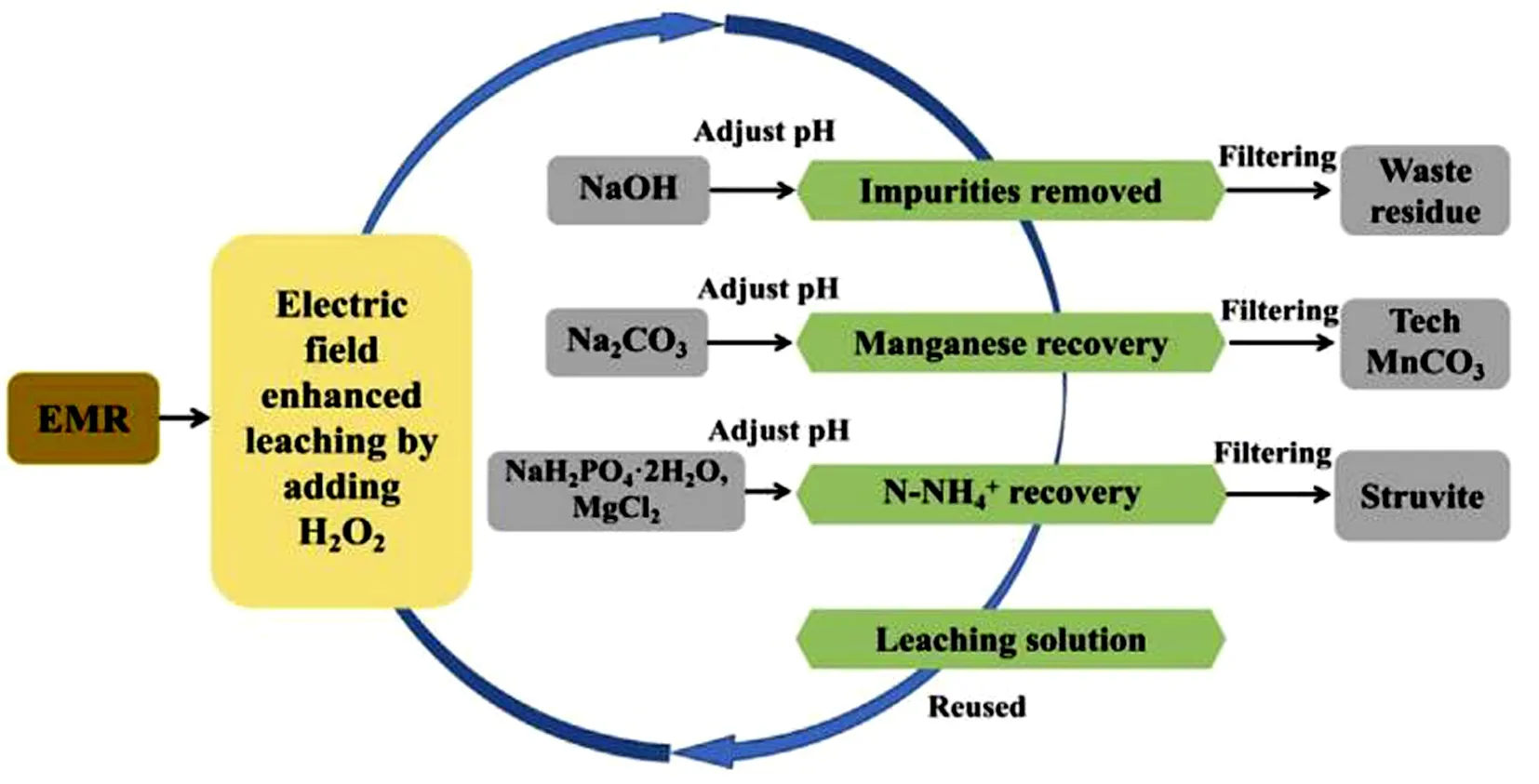

TIAN等[60-61]采用碳酸盐沉淀法和鸟粪石沉淀法从浸出液中回收锰和氨氮,研究结果表明:在电流密度为35 mA/cm2、H2SO4和H2O2的质量分数分别为9.15%和3.33%、固液比为1∶5的条件下,在40 ℃浸出120 min,经电场强化浸出后,除Ni和Cd外,电解锰渣中重金属含量均低于GB 15618-2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》的要求;同时,浸出液中的锰和氨氮以MnCO3和鸟粪石[Mg(NH4)PO4·6H2O]的形式回收,浸出流程如图6所示。

图6 电解锰渣浸出流程图[59]

锰和氨氮的回收率分别为98.6%和98.0%,发生的主要反应如下:

Mn2++ CO32-= MnCO3↓ ,

(21)

Mg2++ PO43-+ NH4++ 6H2O = Mg(NH4)PO4·6H2O↓ ,

(22)

Mg2++ HPO42-+ NH4++ 6H2O = Mg(NH4)PO4·6H2O↓ + H+,

(23)

Mg2++ H2PO42-+ NH4++ 6H2O = Mg(NH4)PO4·6H2O↓ + 2H+。

(24)

李明艳[62]先将锰渣在水中溶解,过滤后向滤液中加入硫酸铝,反应生成复盐沉淀以除去NH4+,发生的化学反应见式(25),考查了硫酸铵和硫酸铝摩尔比、pH、反应温度和反应时间的影响,结果表明:氨氮最高回收率为95.2%;硫酸铵结晶法所得沉淀产品形状良好,具有较好的分散性且纯度达到93.1%,可用作凝聚剂、着色剂和燃料防染剂等,对实现电解锰废渣资源化具有重要意义。

Al2(SO4)3+(NH4)2SO4+24H2O

=2[Al(NH4)(SO4)2·12H2O ]。

(25)

孟小燕等[63]对比了蒸馏水和电解锰阳极液对锰渣中锰和氨氮的提取效果,探讨了液固比、提取时间、反应温度和超声波对提取的影响,结果表明:阳极液对锰的提取效果较好,但是蒸馏水对氨氮的提取效果更好;超声波有利于锰的提取但会抑制氨氮的提取,锰最高提取率为67.71%,氨氮最高提取率为66.12%。

2.4 重金属离子的脱除

电解锰渣矿物组成复杂,含有大量重金属离子,如Mn、Fe、Cu、Ti等元素离子[64],如不加以治理极易造成环境污染。目前,对于矿渣中重金属污染的修复方法主要包括物理、化学、生物修复法[65]。热处理、固化、填埋和萃取等方法是物理修复常见的处理方式,其优点是能够修复绝大部分污染,但缺点是成本高且工程量巨大,所以物理修复适合污染区域小、污染严重的土壤[65]。生物修复主要是植物和微生物修复[66],具有环境友好和节约能源的特点,但是操作周期长、去除率较低、应用局限性较强。化学修复主要是固化激素和化学淋洗,前者是将固化剂加入有害矿渣中产生稳定的结构使其不易脱除来避免环境污染风险,但重金属含量不会降低,长时间积累具有较大的风险;化学淋洗法是利用酸、碱和表面活性剂等对有害矿渣作原位、异位淋洗,进而除去金属离子,具有操作简单、效率高和成本低的优势,在欧美地区应用广泛[67]。

吕莹等[67]将电解锰渣放入一定酸碱度的非离子表面活性剂APG溶液中,常温下进行恒温振荡,过程中加以超声辅助,考查了淋洗时间、溶液pH、APG浓度和转速对锰渣中重金属离子的脱除效果,结果表明,超声辅助可显著提升重金属离子的去除率;最佳试验条件下,Mn、Cr、Co、Ni的去除率分别达到了85.17%、78.29%、68.25%、71.34%。

2.5 硫的脱除

电解锰渣可作为水泥添加剂使用[68],因为当降低硫含量时,电解锰渣的组成与水泥接近。尽管如此,但其具有含硫量高的特性,严重限制了其在水泥工业中的应用[69]。

完么东智等[70]采用高温还原焙烧法去除电解锰渣中的硫,先将锰渣和煤粉混合球磨,然后干燥处理,放入温控炉中焙烧,探讨了焙烧温度和煤掺量对硫去除率的影响,结果表明,在焙烧温度为1 000 ℃,煤掺量为15%时,锰渣中硫质量分数从8.5%降至3.12%,证明了高温还原焙烧法去除锰渣中的硫是可行的。

SUN等[71]采用焦炭煅烧电解锰渣以脱除其中的硫,发现单独煅烧处理后,锰渣中硫质量分数从10.6%降至3.2%;煅烧过程中加入焦炭后,硫质量分数降至0.9%,完全满足电解锰渣用于水泥的要求。

3 结语

电解锰渣中主要有价元素的分离回收技术主要有磁选法、水洗法、浸出法、铵盐焙烧法、生物浸出法和电化学法;锰渣中硅的存在形态为二氧化硅,赋存形态稳定,大部分为无效硅,可通过活化焙烧、碱浸等方法提取元素硅;锰渣中重金属离子可通过化学淋洗法加以去除;焦炭煅烧能够有效脱除锰渣中的硫元素,可实现将锰渣用作水泥添加剂的目的。

由于我国的电解锰渣堆存量大,并且粒度细、酸性强、元素种类多,有价元素回收的经济效益较差,有害物质处理成本较高,故其资源化利用研究大多处于理论研究阶段。电解锰渣的污染问题已严重制约电解锰行业健康可持续发展,未来需探索更多更加便捷高效、可投入工业应用的技术。