尾矿固化材料研究进展*

王万禄,何明渝,王光进,王孟来,宋宁思,周汉民,韩亚兵3,4,,王奕舒,周大伟

(1.云南磷化集团有限公司,国家磷资源开发利用工程技术研究中心,云南 昆明 650600;2.昆明理工大学 公共安全与应急管理学院,云南 昆明 650093;3.昆明理工大学 国土资源工程学院,云南 昆明 650093;4.云南省矿产资源开发与固废资源利用国际技术转移中心,云南 昆明 650093;5.矿冶科技集团有限公司,北京 100083;6.中建一局集团安装工程有限公司,北京 102600)

0 引言

尾矿是我国目前生产量最大的大宗工业固体废物,主要采取堆存的方式处理。截至2020年初,我国现存尾矿库近8 000座,其中“头顶库”1 112座,此类尾矿库的安全风险较高[1]。2019-2020年度《中国大宗工业固体废物综合利用产业发展报告》显示,我国尾矿综合利用率为32.47%,首次突破30%,但仍有大量尾矿储存在尾矿库中。

尾矿固化是以尾矿为主要原料,通过添加固化材料,改变尾矿的物理化学性质,能有效提高尾矿的力学强度;经固化的尾矿可用于采空区充填、建筑材料制备、地基路面铺设等,从而大规模消纳尾矿。崔益源等[2]选用矿渣粉、生石灰、工业石膏和膨润土开发了尾砂改性固化剂,通过各组分配比试验和正交试验,确定了固化剂的最佳配比。刘晶磊等[3]将水泥和土凝岩作为固化剂,采用二次回归正交旋转组合设计,研究了固化改良后铁尾矿的路用性能。王辉林等[4]研究了不同配比、不同炉渣微粉添加量条件下试块的强度特性,确定了某铅锌矿充填的最佳配比。学者们对固化剂种类、固化剂组分配比、尾矿固化剂选择等进行了大量研究,通过试块强度测定、正交试验分析等方法在特定尾矿固化剂研发方面取得了一定进展。本文从固化材料的种类入手,统计了近20年来在中国知网上发表的有关“尾矿固化”的相关文献,分析了固化材料各组分的使用频次,总结了国内尾矿固化材料的研究进展,以期为推动我国尾矿固化材料的研发和应用提供参考。

1 固化材料分类

1.1 水泥

水泥作为常用的固化材料,在矿山行业应用广泛,其种类主要有硅酸盐水泥、硫铝酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥等[5-6],其中以硅酸盐水泥使用最广。

全尾砂中的Al2O3与水泥水化产物Ca(OH)2(CH)反应可生成水化铝酸钙(C-A-H),再同水泥中的石膏(CaSO4)反应生成钙矾石(AFt)[7]。针状物钙矾石充填在尾砂颗粒中,减小了颗粒间空隙;随着时间的增加,水泥水化程度不断加深,水化产物即水化硅酸钙(C-S-H)凝胶增多,通过吸附扩散作用包裹黏结尾砂颗粒,从而提高尾砂的抗压强度[8]。水泥水化过程如图1所示。

图1 水泥水化过程[7]

水泥通过水化反应能有效提高尾矿的抗压强度,但其制作工艺复杂、成本较高,极易造成环境污染;且水泥与尾砂颗粒反应后体积增大,对尾矿库库容不利。

1.2 高水固结材料

高水固结材料(简称“高水材料”)由甲、乙两种粉料组成,是一种能够快速凝结固化的固体材料。甲料是以硫酸铝盐为主要成分的特种水泥熟料,其化学成分为SO3、CaO、Al2O3、SiO2、MgO、Fe2O3、TiO2,pH在9~10;乙料是由硬石膏、生石灰和多种促凝剂共同磨细制成的粉状物料,pH在11~12[9]。王培月[10]通过材料性能测试得出:甲、乙料配合比为1∶1时,充填体强度最高,1 h强度为0.5~1.0 MPa,7 d以上强度可达5.0 MPa。孙春东等[11]研究发现,高水材料的甲料和乙料在合理配比下可生成针状钙矾石充填于钙矾石网状结构中。赵传卿等[12]的研究指出,钙矾石形成的网状结构能容纳大量吸附水,具有高含水率的特点。

高水材料主要通过水化反应生成钙矾石来提高试块强度,甲料提供生成钙矾石所需的Al3+、SO42-、Ca2+,乙料中的生石灰遇水反应生成Ca(OH)2,提供碱性环境。钙矾石形成的网状或树枝状结构,不仅能提高试块强度,其空隙还能容纳大量吸附水,体积含水率可高于90%。在合理的溶液配比条件下,浆体将形成最佳针状钙矾石,充填在已经形成的钙矾石网状结构中[13]。

相较水泥固结材料,高水材料明显改善了水灰比、灰砂比的可调范围,浆体不需要脱水,但由于其充填工艺复杂、成本高,且充填体存在析水、易粉化、后期强度倒缩等问题,制约了其推广应用。目前国内的鸡冠嘴金矿、焦家金矿、灵山金矿等矿山主要采用此材料制备充填料浆实施井下充填。

1.3 HAS土壤固化剂

HAS土壤固化剂(简称“HAS固化剂”)是一种基于硅酸基工业废渣的灰渣胶凝材料,不同于传统的水泥石灰固化体系,其以硅铝结构为主,具有良好的耐水耐久性[14]。HAS固化剂主要由标准矿渣(占60%以上)配以石膏、低含量水泥熟料、激发母料等制成[15]。HAS固化剂能固结黏土、粉土、膨胀土、砂壤土、含泥石屑、级配碎石、粉煤灰、尾矿、工业废渣、淤泥质土等,应用较为广泛。

HAS固化剂利用尾砂矿物成分中的硅酸盐矿物进行固化反应,因其本身水化反应可生成水化硅酸钙、氟碳矿物,能很好地与尾砂颗粒产生同相接触,减少尾砂颗粒之间的空隙;此外,HAS固化剂能与尾砂颗粒中的硅铝酸盐矿物发生化学反应,生成水化硅酸钙、水化铝酸钙等胶凝物质,从而加强与尾砂颗粒间的同相接触,最终提高尾砂的抗压强度[16]。

HAS固化剂主要用于固化杂填土、粉煤灰、粉砂土等[17-18],在尾矿固化方面应用较少,目前国内使用HAS固化剂进行充填的有大红山铜矿、安庆铜矿、港里铁矿等。

1.4 地聚物固化材料

地聚物是一种通过碱激发富含活性硅铝的天然矿物或工业废渣,在常温或一定养护条件下经过“溶解-单体重构-缩聚”反应凝结硬化后生成的具有沸石架构或空间网络结构的无机胶凝材料[19-20],具有质量轻、可实现工业废渣资源化利用等优点[21]。含有活性硅铝的天然矿物主要是偏高岭土,工业废渣主要有粉煤灰、矿渣、钢渣等。

近年来,随着我国选矿技术的不断进步,尾矿颗粒越来越细,大量细粒尾矿排入尾矿库后存在固结时间长、力学强度低等问题[22]。为解决这些问题,国内学者将尾矿和地聚物结合起来,通过在尾矿中加入地聚物固化材料以提高尾矿的力学强度。曾照凯等[23]设计了正交试验,以粉煤灰、磷石膏和水泥为变量,通过改变三者的配比和浓度,论证了用粉煤灰替代部分水泥作为固化材料的可能性。崔棚等[24]选用矿渣粉、硫铝酸盐水泥等作为主要充填胶结材料,对钨矿全尾砂的固化效果进行了试验研究,结果表明,在添加絮凝剂的基础上,通过在水中养护时发生的可持续水化反应,可以提高试块的强度;姜关照等[25]采用P·O 42.5普通硅酸盐水泥、磷渣作为胶凝材料,生石灰、NaOH、Na2SiO3作为激发剂对含硫尾砂的固化强度进行了试验研究,得出在磷渣掺量为100%、生石灰掺量在3%时,有利于磷渣活性激发,与P·O 42.5水泥的凝结时间、抗压强度进行对比后发现,其基本可以取代等量水泥进行充填。

2 固化材料各组分应用现状

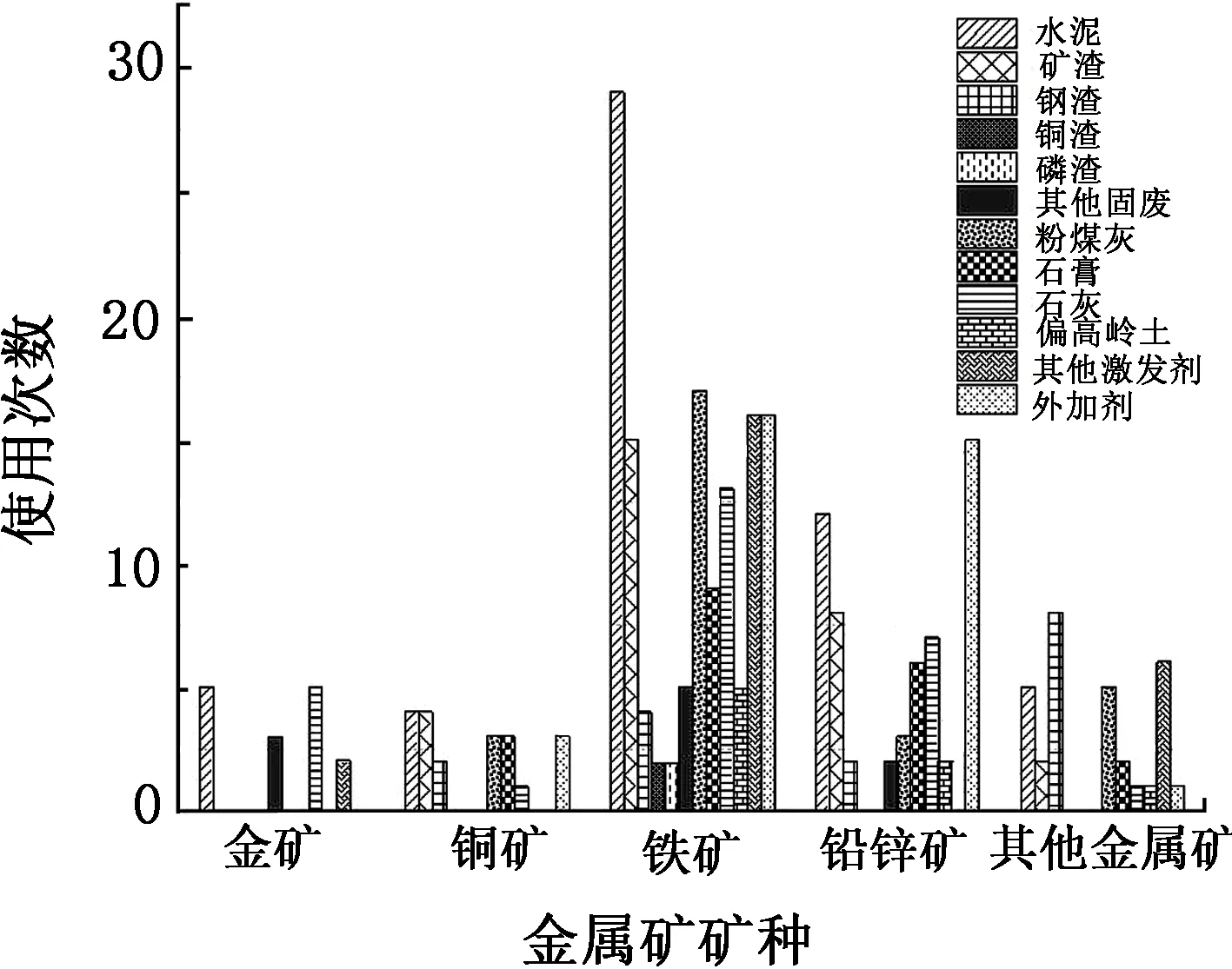

我国尾矿产生量最大的主要是铁尾矿、铜尾矿、黄金尾矿,三者占我国尾矿总产生量的82%~83%。因此,研究金属尾矿固化材料的组分对于固化材料的发展具有现实意义。本文从近20年的文献中,整理了各金属矿使用固化材料各组分的情况(见图2)。

图2 2000-2020年金属矿尾矿固化材料各组分使用情况

金尾矿属于稀贵金属尾矿,其主要含Ni、Pb和As等重金属以及大量的氰化物,在尾矿库堆存中会不断被浸出,对周边的土壤环境造成严重污染。由图2可知,金尾矿主要固化材料仍为水泥[26-28]。

铜尾矿、铅锌尾矿属于有色金属尾矿,该类尾矿一般含有硫化物和有色金属。硫化物能够使水体酸化,而有色金属会对周边土壤造成重金属污染。铜尾矿中含有As、Hg等重金属离子[29]。在对铜尾矿固化材料的研究中,大都关注固化体的抗压强度以及充填成本,对铜尾矿中含有的重金属离子固化研究甚少。

铁尾矿属于黑色金属尾矿,除钒钛铁锰等金属外,其余组分主要为硅酸盐类矿物。铁尾矿中固化材料组分最为丰富,国内学者对其进行了大量的试验研究,其固化材料中的固化剂主要为水泥、矿渣、粉煤灰,激发剂主要为石膏、石灰等[30];铁尾矿的产量大,因其尾矿成分中不含重金属离子,常用于生产建筑材料、铺设地基等[31-32]。

2000-2020年金属矿尾矿固化材料各组分占比如图3所示。由图3可知,水泥仍然为组成固化剂的主要成分,占22.18%;矿渣作为一种工业固废,是地聚物固化材料的主要原材料,近年来得到了很好的利用,占11.69%;作为激发剂的粉煤灰(占11.29%)和石灰(占10.89%)在固化材料配制中得到了大量应用。

图3 2000-2020年金属矿尾矿固化材料各组分占比

3 结语

尾矿固化不仅能提高其抗压强度,同时还能抑制其中的重金属离子迁移,避免其对周围环境造成污染。从我国固化材料的发展现状来看,水泥作为传统固化剂正在逐渐被其他固化材料所取代。大量研究表明,以工业固废为主要原料配制的地聚物固化材料是未来的发展趋势,结合目前收集到的相关数据以及国内学者对尾矿固化的研究成果,固化材料的发展具有以下3个特点:

a.新型固化材料如HAS固化剂将逐渐取代水泥。此外,利用以矿渣等工业固废为主要原料配制的地聚物固化材料有望制备出更廉价、更环保的固化剂。

b.针对不同的尾矿性质,研发具有特殊性能的固化材料。金矿、铜矿、铅锌矿、铁矿等尾矿组分有所不同,综合考虑尾矿的组分、粒度、料浆浓度等研发专用固化材料,将能有效改善固化效果。

c.进一步考虑重金属离子的影响。近年来的研究大都从改进固化材料组分方面着手,而对重金属离子固化的研究甚少。在后续的固化材料研发中,要加强重金属离子固化研究,以在提高尾矿抗压强度的同时,减少重金属离子的迁移。