长管棚施工技术在公路隧道软弱围岩中的应用

吕 鑫

(湖南省醴娄高速公路建设开发有限公司,湖南 湘潭 411100)

1 公路隧道软弱围岩支护要求

随着现代公路工程建设中隧道技术不断进步和发展,有效解决了山岭地区交通难题。截止2020年我国公路隧道数量达到21 316处,总长度2 199.9万m,成为世界上隧道工程规模、数量最多,也是施工难度最大的国家。近年来,基于工程技术的发展与交通运输的需求,隧道建设逐渐深入各种复杂地质环境中,由此也对隧道施工与安全产生巨大影响,软弱围岩施工问题是必须面临的一大难题。

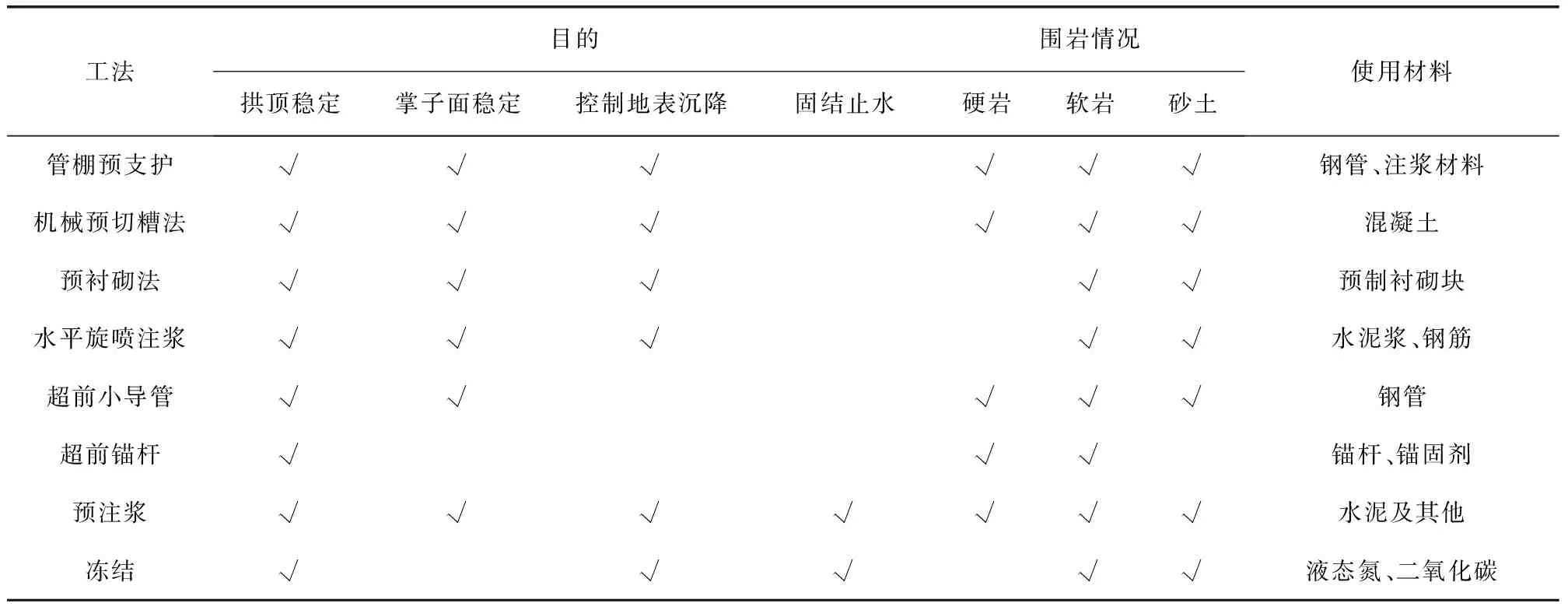

公路隧道软弱围岩施工中,原始地应力平衡被打破,极易产生较大变形,导致开挖洞室失稳,常见破坏形式有拱顶下沉、冒顶、掌子面塌方、洞顶地表陷坑等,且软弱围岩类型众多,往往受到高地应力、地下水、温度等多种因素综合作用,进一步增大施工安全风险。基于多种外界因素的影响与隧道开挖后应力重分布的作用,软弱围岩容易形成松动圈,围岩变形量随着松动圈的扩大而增加,支护结构受力显著增加,甚至出现围岩—支护结构系统破坏的情况,对此必须加强公路隧道软弱围岩支护工作[1]。超前预支护技术正是一项有效措施,可较好的解决公路隧道软弱围岩开挖支护难题,采用正确的超前预支护方法可营造安全的施工环境,保证隧道作业稳步落地。结合相关理论与工程实践经验总结,公路隧道软弱围岩常用超前支护技术有管棚法、机械预切糟法、预衬砌法、水平旋喷注浆法、超前小导管法、超前锚杆法、预注浆法、冻结法等,具体适用情况如表1所示。本文以管棚预支护为研究对象,自其引入国内后在隧道工程中得到了成功应用,在确保隧道安全、支护软弱围岩方面发挥着重要作用[2]。

表1 超前预支护技术

2 长管棚预支护原理与应用要点

2.1 长管棚预支护原理

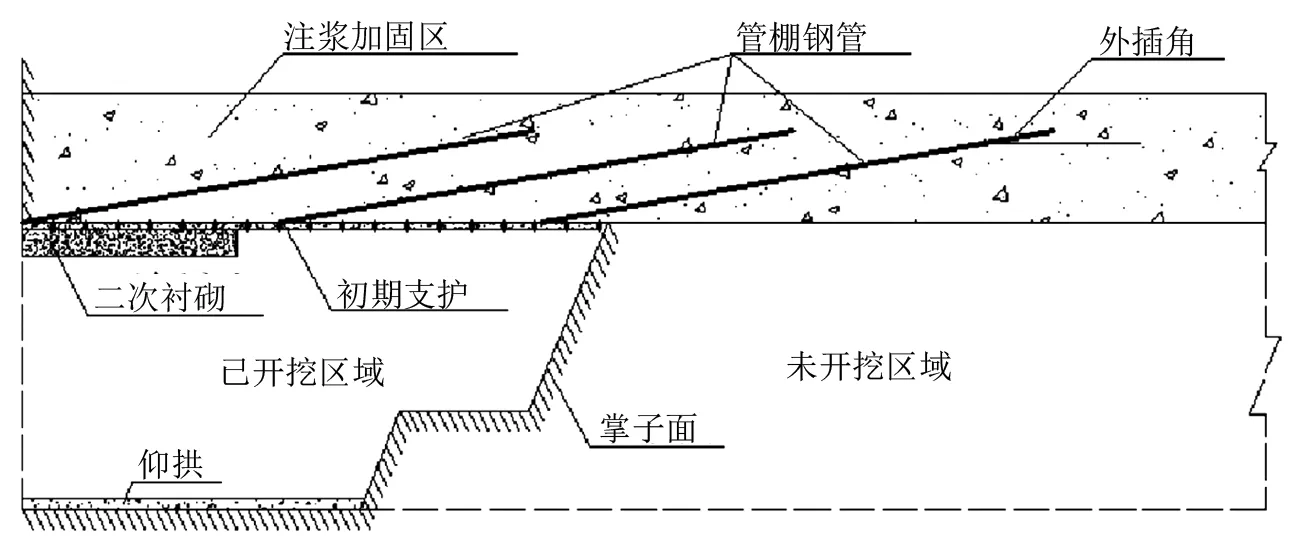

长管棚预支护是在隧道开挖前,在开挖轮廓外将钢管打入提前打好的钻孔内,钢管注入水泥砂浆填充岩体裂缝,实现管棚与周围岩体的一体化,形成一个棚架体系,如图1所示。基于长管棚的施作可形成加固圈,发挥“承载拱”作用,有效支护上部岩体,令内部围岩与支护系统处于一个不受荷载的状态下,拱内部围岩与支护系统只承受通过拱向隧道方向变形而产生的形变压力[3]。

图1 管棚预支护体系示意图

长管棚预支护体系作用原理具体可归纳如下:(1)梁式效应:长管棚进口端无特殊情况下设有套拱基础,远端布置在岩层内,形成一个“简支梁”支撑结构,有效支撑上部松动产生的压力或是传递上部荷载,防止隧道开挖岩体坍塌。(2)拱的效应:隧道未施作长管棚预支护时,沿隧道横断面方向地层拱依托两侧边墙周边性对稳定岩体为拱脚创建拱平衡状态;长管棚预支护体系施作后,当间距合适、注入砂浆饱满,则每个超前管棚单元体间形成拱现象,由此大幅缩短拱跨,促进围岩迅速达到新的平衡状态。(3)加固效应:长管棚注浆后砂浆经由钢管孔渗透至岩体裂缝,实现岩体胶结、固结,全面改善软弱围岩物理力学性质,达到预加固效果。

2.2 长管棚预支护布置形式与施工方法

(1)长管棚预支护布置形式

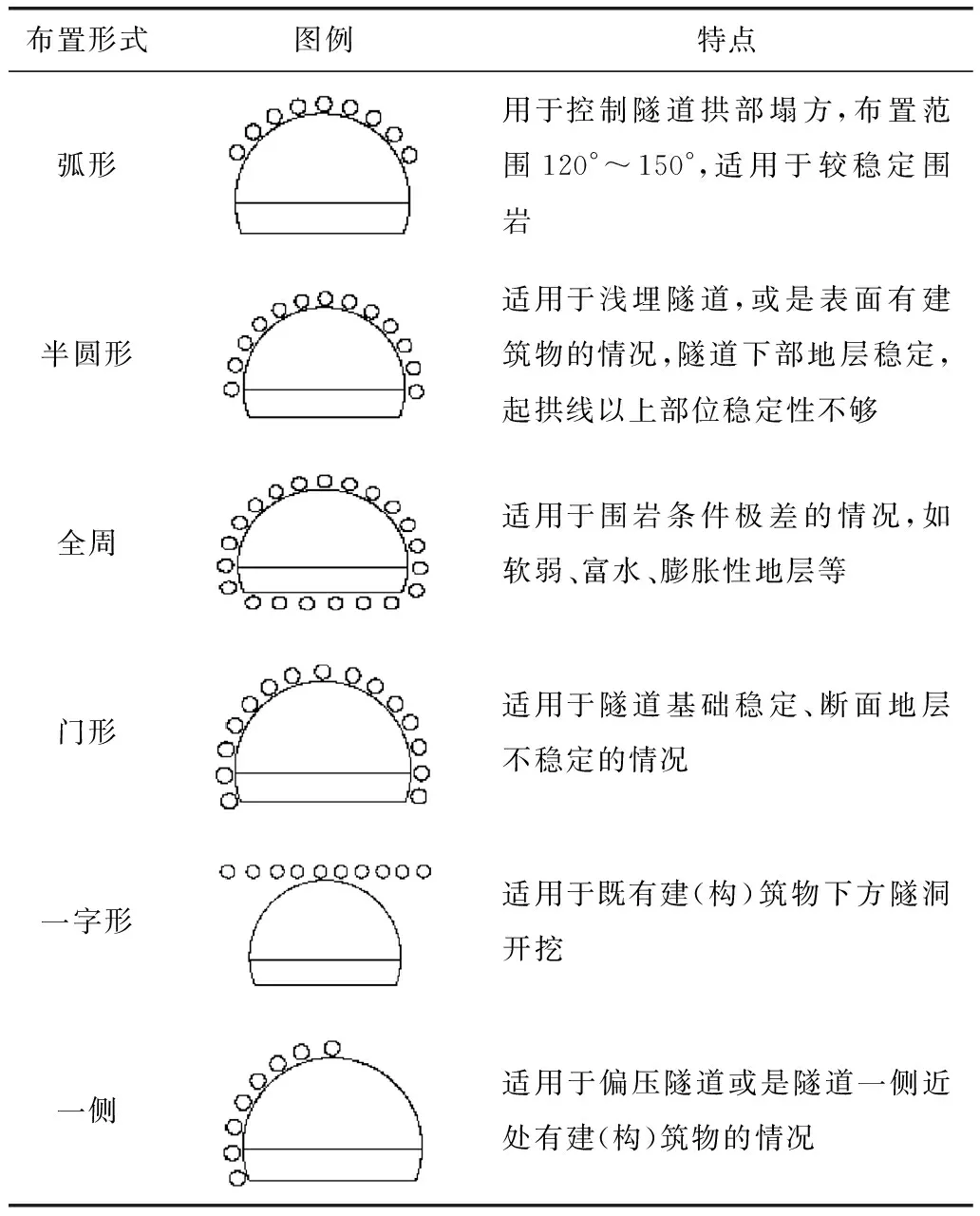

长管棚预支护体系在以下情况运用效果明显[4]:地质条件差、岩体破碎,自稳能力极差的围岩;隧道塌方段,裂隙发育的围岩;人工填土、强膨胀、强流变性地层;浅埋偏压隧道等。根据隧道地质条件、管棚发挥的支护效果以及隧道与结构物的物质,决定了管棚有不同配置形式,其各有特点与适用范围,具体如表2所示。

表2 管棚布置形式

(2)长管棚施工方法

隧道工程长管棚施工主要工序包括测量定位、施作套拱、钻孔、钢管施作、注浆封口等[5]。目前,工程实践中管棚施工方法主要有水平钻进法、夯管施工法、水平导向跟管钻进法,具体如下:①水平钻进法:采取高压喷射水软化土体+钻机钻孔的方法,施工速度快、环保且施工精度大,但是对土体存在一定的扰动[6]。②夯管施工法:以夯管锤将钢管打入围岩,钢管选用敞口管,并用气压清除管内土体,此设备简单、施工精度高,但是钢管长度较长时精度控制难度增大。③水平导向跟管钻进法:以棚管代替钻杆,使用水平定向钻机将管棚打入土体,施工精度高,一次性可施作超过100 m的长管棚,土体扰动小且较为环保。

隧道工程建设中,需根据项目实际情况合理选择施工方法,同时每道工序规范完成方可保证支护有效性。在实际施工中因地层、钻孔坍塌、钻具不稳定等诸多因素的影响,极易导致管棚打入过程中出现偏离,导致钻进轨迹与设计轨迹发生偏差,直接导致管棚施作失败,无法发挥应有的预支护效果。对此,在隧道工程长管棚施工过程中,必须加强纠偏控制,及及时调整施作角度,并利用钢尺测距仪等设备对钢管方向、角度进行调节,此外加强施钻人员培训,也有利于提高管棚施工精度与最终支护效果。

3 实例探析长管棚施工技术在公路隧道软弱围岩中的应用

3.1 项目背景

本项目为某高速公路工程,全长8.85 km,其中,隧道左、右幅全长分别为5 067 m、5 143 m,隧道由两端向中间施工,本标段负责出口段,左、右幅施工长度2 543 m、2 603 m,路段纵坡-1.206%、-1.205%。此隧道穿越山体,进出口段位于斜坡,存在偏压情况,属构造—侵蚀、剥蚀型低中山地貌。

3.2 软弱围岩施工方案

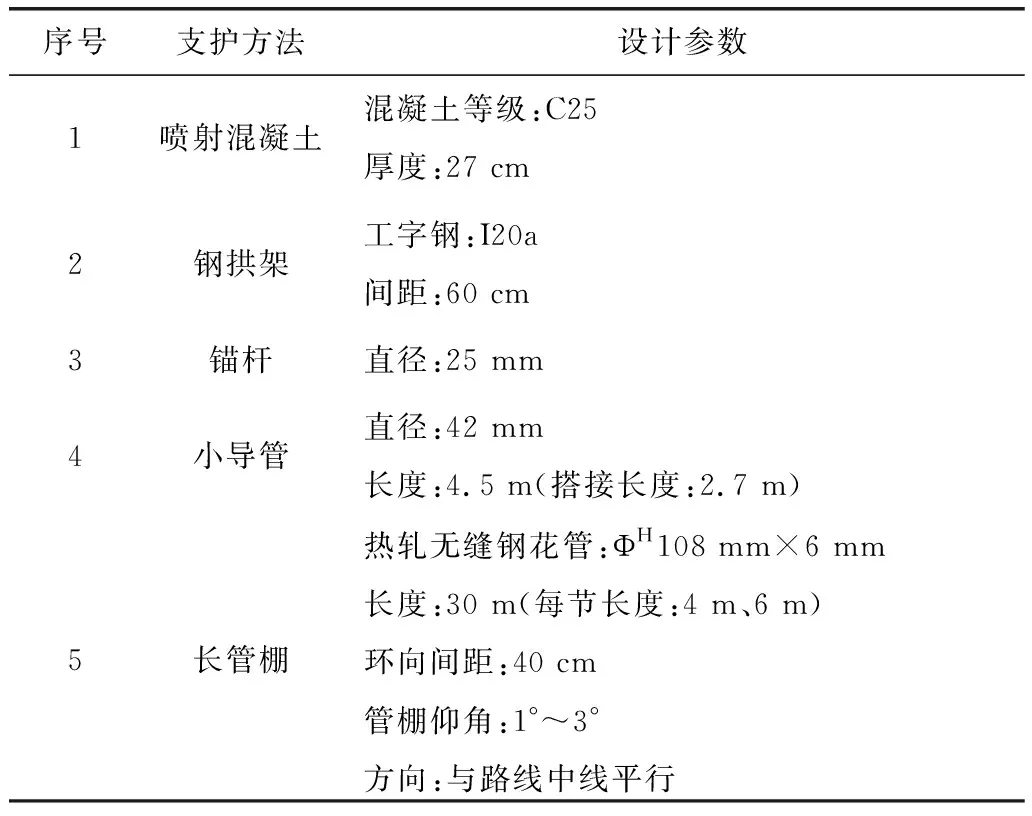

本项目偏压段为V级围岩,经综合分析决定选用预留核心土台阶法开挖,采用机械+人工+局部弱爆破施工方法,开挖循环进尺0.6 m、台阶长度9 m。本次隧道支护方法与参数如表3所示,通过隧道三维有限元模型模拟分析显示长管棚超前支护工况下施工周边围岩更稳定。

表3 隧道支护方法与参数

3.3 长管棚预支护施工技术要点

①搭设施工平台:使用方木搭设,先下后上、先两边后中间,按孔位顺序安装。②钻进:根据地质情况与施工条件配备2台电动钻机同时作业,按导向管口编号从高孔位朝着低孔位施工,钻杆对齐导向管,钻机先低速运转后加速作业,钻孔直径115~130 mm。③扫孔:本项目选用Φ108 mm岩芯管(长度>2.5 m)对钻孔进行清理,当下管困难时采用高压空气多次扫孔。④下管:钢花管按梅花形钻孔,孔径12 mm,孔间距15 cm;止浆段长度为2.5 m,前端头加工为10 cm锥头。下管时,孔壁稳定时采用直接撞击法,否则导管与钻头齐头并进,管节之间使用丝扣连接,管棚间纵向搭接长度≥1 m。⑤注浆:本项目配备2台BW-250/50型机械注浆泵,注入P.O42.5硅酸盐水泥浆,水灰比1∶1,现场进行注浆试验确定注浆参数,初压0.5~1.0 MPa、终压2.0 MPa,排气孔溢浆时进行终压注浆。

3.4 长管棚预支护施工效果

本项目隧道施工中出现连续降雨的情况,洞口上覆岩层受到严重冲刷,对施工造成较大影响。基于长管棚预支护体系的运用提高了围岩承载能力,预防了洞口段安全事故的发生,确保了隧道安全完工。

4 结束语

综上所述,现代隧道工程建设中,软弱围岩越加常见,由于围岩自稳能力差、开挖安全风险高,往往需要在超前预支护体系的保护下进行分部开挖。隧道预支护体系中,长管棚是一种常见工法,其可有效控制围岩竖向位移量,优化拱顶部受力状态,确保后续开挖工作与支护体系处于安全状态,工程实践中应根据实际情况确定设计参数、施工设备,稳步落实各道工序,充分发挥长管棚预支护应有的效果,为隧道作业保驾护航。