智能给煤与节能系统在三河口选煤厂的应用

耿延兵

(平顶山中选自控系统有限公司, 河南 平顶山 467000)

1 概 述

如何做到减轻工人劳动强度、 节能降耗、 安全高效是未来煤炭洗选行业发展的主要目标, 全面提升洗选行业智能化水平是当前选煤厂的发展方向。 选煤厂的给煤过程和产品运输过程是整个选煤工艺的重要环节, 为了降低工人劳动强度并提高生产效率, 达到节能降耗的目的, 对选煤生产控制环节进行改进和优化, 对整个选煤行业具有重要意义。

枣矿集团三河口选煤厂是矿井型选煤厂, 主要生产5~8 级冶炼精煤, 煤种为1/3 焦煤, 有原煤系统和选煤系统两大生产系统。 选煤厂原煤系统是矿井配套建设, 采用毛煤筛分加TDS 智能选矸, 选煤工艺采取重介加浮选分选工艺。

三河口选煤厂目前共有2 个煤仓, 每个煤仓采用2 个变频电机控制振动给煤机给料, 由调度操作人员根据经验及其煤量反馈情况调节电机的频率, 进而控制原煤给煤量大小, 当一个煤仓放完煤后需要煤仓切换, 2 个煤仓之间的切换过程需要工作人员时刻关注生产动态, 每个班次给煤环节需要多次调节电机频率, 劳动强度较大。 同样的给煤量, 由于煤质变化, 中煤、 精煤、 矸石3 种产物的量会有一定变化, 可能造成3 个产品运输胶带中某条胶带过载运行。

在中煤、 精煤、 矸石3 种产品运输环节, 运输胶带是在工频下运转, 无法根据煤量大小通过精准变频调速的方式来优化控制策略, 不能将电机调至最佳转速, 未达到节能减排的效果。

2 智能给煤与节能控制系统设计

2.1 智能给煤与节能控制系统设计流程

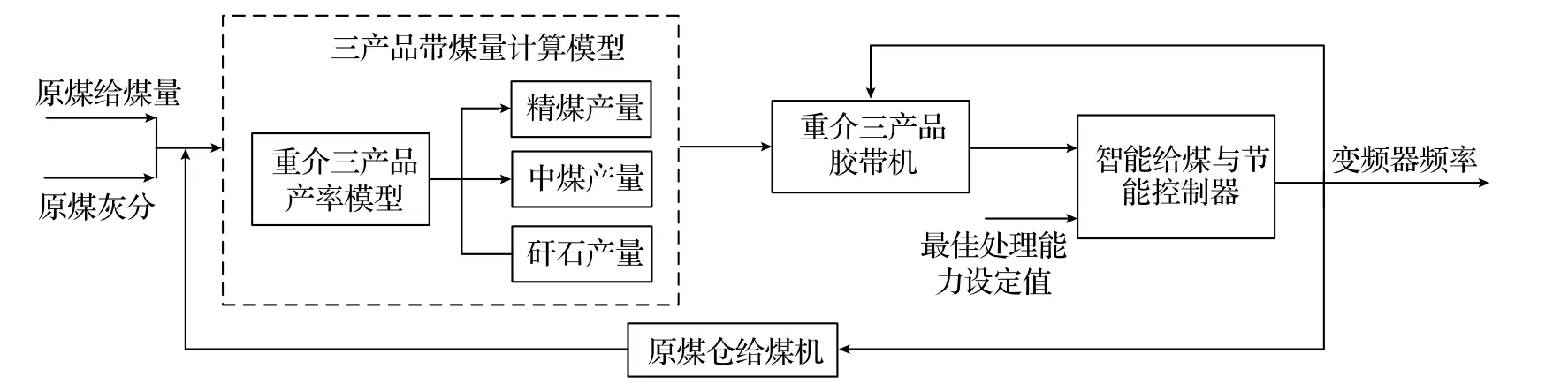

根据不同工况条件下入选原煤量及重介分选密度构建精煤、 中煤、 矸石产率模型, 将入洗原煤量、 三产品煤量与系统设计最佳处理能力相比较, 若均未达到最佳处理能力, 调节原煤入洗量, 使系统达到最佳, 若部分设备达到最佳处理能力, 则其余设备调整运行频率, 使系统既达到最佳的处理能力, 又实现运输设备的节能控制。

三河口智能给煤与节能系统, 主要包括智能给煤控制系统和节能控制系统。 智能给煤系统能够将给煤量控制在原煤给煤量设定值附近, 通过调节给煤机频率来控制给煤量大小[1-3]; 节能控制系统通过控制产品带式输送机的电机频率, 实现变频调速, 从而达到节能效果[4,5]。

设计智能给煤控制系统, 利用原煤入洗量、给煤机频率等历史数据建立滚动优化的反馈控制策略, 利用该控制策略对给煤机频率进行实时调节, 有效地保证了精准给煤[6]。 通过采集到的原煤灰分、 原煤量等历史数据建立产率模型, 该模型利用智能给煤环节得到的给煤量以及原煤灰分计算出精煤、 中煤和矸石产量, 利用各产量和对应带式输送机电机的频率建立节能控制策略, 实现电机自动变频调速, 通过将电机工频运行改为变频调速的控制策略, 在满足系统正常生产的前提下, 达到节能降耗的效果[7,8]。 设计的控制系统流程如图1 所示。

图1 智能给煤控制流程

2.2 给煤与节能系统控制算法

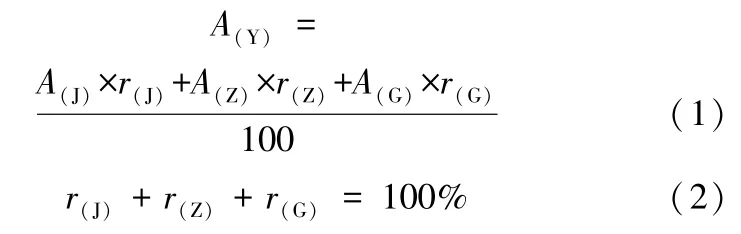

为得到精煤产率和原煤灰分的关系[9], 已知如下(1)和(2)验证关系式:

其中: A(J)、 A(Z)、 A(G)分别代表精煤灰分、中煤灰分和矸石灰分,%; r(J)、 r(Z)、 r(G)分别代表精煤、 中煤和矸石产率,%; A(Y)代表原煤灰分,%。 由于中煤产量较少, 故将经验的中煤灰分和中煤产率带入, 又已知原煤灰分, 通过解方程可以计算出精煤产率和中煤产率[10]。

原煤灰分与精煤产率及矸石产率的数据拟合函数如式(3)、 式(4)所示:

其中: K1、 K2、 K3、 K4分别为拟合系数。

利用产品产率和现场频率数据进行频率拟合的关系式为:

其中: fM代表电机频率, Hz; f1、 f2分别代表拟合系数; r 代表各煤产品产量, t/h。 通过产率即可准确计算出当前产量, 通过公式(5)即可得到电机频率。

2.3 系统的功能

智能给煤与节能控制系统包括参数配置窗口和图像显示窗口和系统运行状态窗口。 系统的控制界面图如图2 所示。

图2 智能给煤与节能控制界面

通过计算当前的给煤量和设定给煤量的偏差作为系统输入信号, 调节给煤机电机频率, 进而自动调整给煤量。 实现了对给煤量的精准控制。通过原煤灰分和当前各产品计算量进行延时下发, 从而精准控制三产品胶带电机运行频率, 最大程度的提高能源利用率, 减少能耗。

2.4 功能软件设计

应用软件采用先进控制算法, 通过OPC 与现场PLC 基础控制回路进行通讯, 建立的应用软件主要包括基于系统辨识模型与模型预测控制的智能控制模块、 基础控制回路预设定模块、 OPC通讯模块、 参数库管理模块、 过程数据管理模块、 上位机监控系统, 其结构框架如图3 所示。

图3 应用软件框架

智能给煤与节能控制模块: 根据分选密度、原煤灰分等历史数据构建重介精煤、 中煤、 矸石三产品产率模型, 实现具有最佳处理能力或节能的给煤机变频器频率和三产品胶带变频器频率优化控制。

基础控制回路预设定模块: 根据所读取的过程数据、 人机接口录入的目标值、 边界条件等, 给出基础控制回路的预设定值, 并将该设定值下装到过程操作员站, 作为PLC 控制回路的设定值。

OPC 通讯模块: 实现智能给煤与节能控制系统与相对应过程操作员站之间的OPC 数据通讯,并从相应操作员站读取各个系统控制过程的数据, 写入基础控制回路设定值。

参数库管理模块: 对智能给煤与节能控制系统预设定值、 控制约束条件参数和先进控制系统参数等进行管理, 用于保存、 修改上述参数。

过程数据管理模块: 录入、 修改、 显示、 存储智能给煤与节能控制系统的生产过程数据, 如边界条件、 过程参数上下限、 设定及模型检测结果等。

人机接口模块: 为智能给煤与节能控制系统过程智能运行设定的操作提供人机交互画面,实现操作员与计算机软件之间重要信息的传递与转换。

3 结果分析

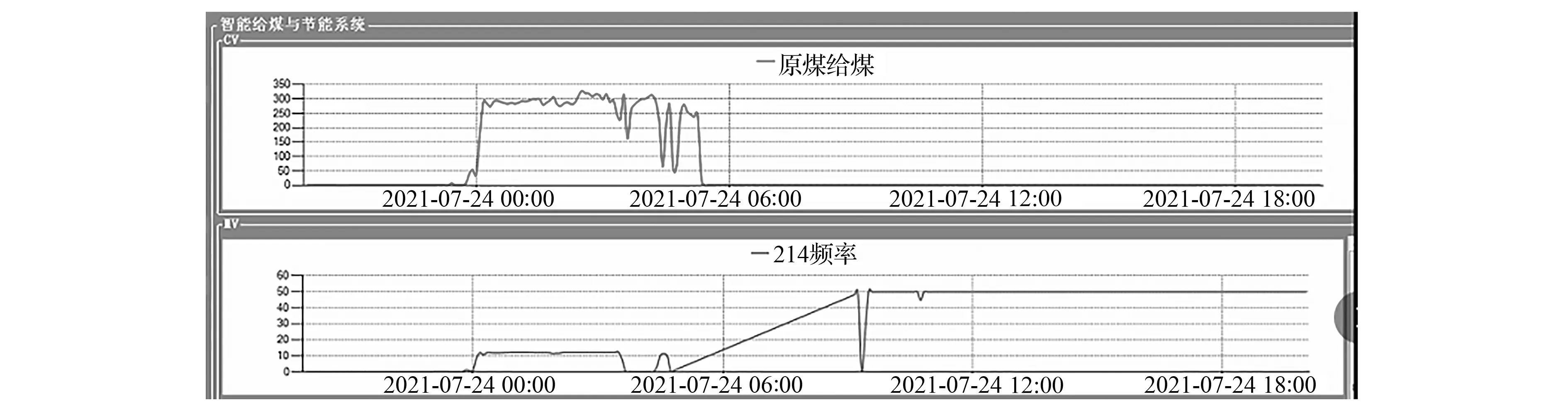

智能给煤环节的控制效果如图4 所示。 图4显示, 当日凌晨前3 h 采用的是智能给煤控制,之后是人工调频控制, 通过智能给煤控制和人工调频控制对比, 可以看出在给煤量设定值为295 t/h, 通过智能给煤系统的控制, 给煤量更加平稳且可以精准的控制到295 t/h, 而且智能给煤系统根据给煤量, 自动将电机运行频率调整为10 Hz, 而人工调频控制时, 电机始终在工频下运行, 浪费大量电能, 通过电能消耗统计, 智能给煤系统相对于原来系统, 使得电机功耗降低了约10%, 节能效果明显。

图4 智能给煤控制效果

现阶段系统已经部署运行, 在给煤过程中取得了显著效果。

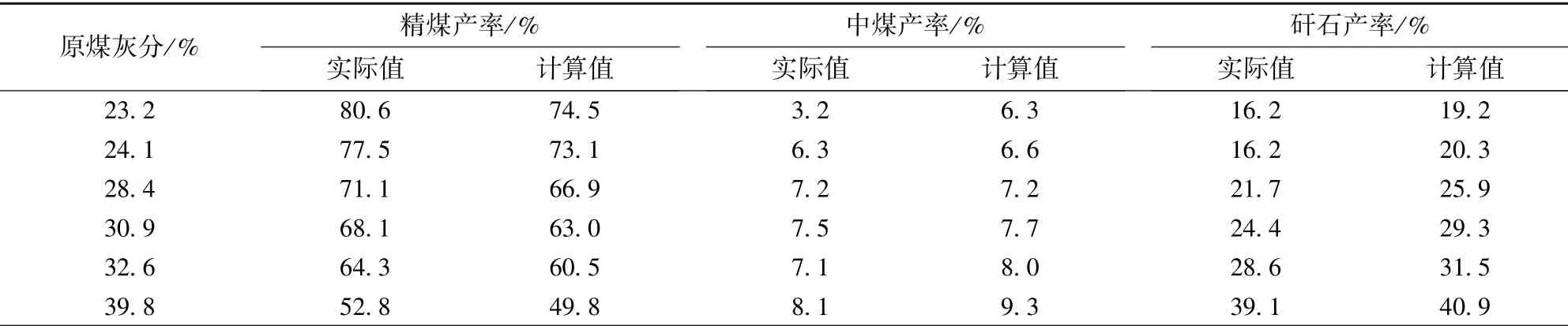

通过产率的计算值和生产中实际的产率对比, 数据如表1 所示。

表1 产率对比

在实际生产过程中, 由于产品实际产率由皮带秤测量, 具有一定误差, 为了实现正常生产,避免堆煤, 在实际电机频率计算时留有一定阈值。 三河口选煤厂的精煤带式输送机电机使用工频运转方式, 故只需考虑矸石和中煤带式输送机电机频率计算, 中煤和矸石产率的计算值略高于实际产率测量值, 经现场运行可知, 该方案可以满足生产实际需求, 同时也具有节能效果。

4 结 语

通过对三河口选煤厂的给煤方法及选煤厂产品运输系统的研究, 确定了三河口选煤厂原煤智能给煤与产品运输节能改造方案。 智能给煤与产品运输节能控制系统有效提高了三河口选煤厂的生产效率, 整个控制环节不但减少了人工手动操作, 减轻了工人劳动强度, 而且使系统既达到了最佳的处理能力, 又实现运输设备的节能控制,为三河口选煤厂创造了较大的经济效益。