金凤选煤厂加工“洗混煤”、适应煤制油改造方案的研究与实践

韩旭辉, 王治帅, 穆国君, 李 萍, 葛家君, 李学娟, 张 歌

(1.国家能源集团宁夏煤业公司洗选中心, 宁夏 银川 750000;2.威海市海王旋流器有限公司, 山东 威海 264203)

1 概 述

洗选中心金凤选煤厂隶属于国家能源集团宁夏煤业公司, 为群矿型选煤厂, 服务于金凤煤矿、 金家渠煤矿, 设计洗选能力为8.00 Mt/a,主要产品有“神宁一号” 优质动力煤、 “洗混煤”、 高炉喷吹煤、 “香砟子” 环保块精煤等,广泛应用于化工、 钢铁、 电力等行业。

金凤选煤厂一期洗选系统为金凤矿井的配套建设项目, 设计规模4.0 Mt/a, 洗选工艺采用块煤(200~25 mm)重介浅槽+末煤(25 ~1.5 mm)有压两产品重介旋流器, 粗煤泥(1.5 ~0.2 mm)螺旋分选机分选, 细煤泥(小于0.25 mm)采用快开式隔膜压滤机脱水回收。 二期洗选系统为金家渠矿井设计的配套建设项目, 设计规模4.0 Mt/a,洗选工艺采用原煤6 mm 脱粉, 块煤(200 ~6 mm)重介浅槽分选, 粉煤(小于6 mm)不分选直接作为混煤销售[1]。

根据市场用户及公司内部化工需求, 选煤厂主要生产以下3 种产品[2-3]:

(1)供应煤制油的 “洗混煤”, 粒度≤50 mm, 15.00%<灰分≤17.50%, 水分≤17.5%;

(2)混煤, 粒度≤25 mm, 灰分≤26.00%,水分≤18.0%, 发热量14.57 MJ/kg 以上;

(3)高炉喷吹煤, 粒度≤25 mm, 灰分≤8.50%, 水分≤17.0%, 硫分≤1.5%。

2 加工“洗混煤” 的必要性分析

2.1 煤制油气化装置生产现状

国家能源集团宁夏煤业公司煤制油分公司气化装置用煤由配煤中心负责提供, 配煤中心通过将宁东片区各选煤厂生产的产品运至储煤仓进行掺配, 以提供满足气化要求的原料煤。 由于受到各选煤厂产品指标差异化的影响, 配掺出的原料煤灰分、 水分波动较大, 致使气化装置气化炉运行负荷不稳定、 工艺指标合格率不高、 工艺报警数多、 物料单耗高[4]。 急需通过稳定原料煤各项指标提升气化装置运行负荷及稳定性, 全面提高气化装置运行效率, 提升企业效益。

2.2 “洗混煤” 需求分析

为全力保障煤制油化工生产系统安全、 稳定、 清洁运行, 实现效益最大化, 公司决定由洗选中心全面负责为煤制油化工单位直供原料煤,即“洗混煤”[5]。 煤制油化工企业全年计划用煤3 386 万t, 其中原料煤2 395 万t, 除外购精煤全部配掺外, 全年原料煤缺口为1 476 万t, 该部分缺口由洗选中心负责直供。

3 加工“洗混煤” 改造方案研究

3.1 现有系统“洗混煤” 直供方案对比

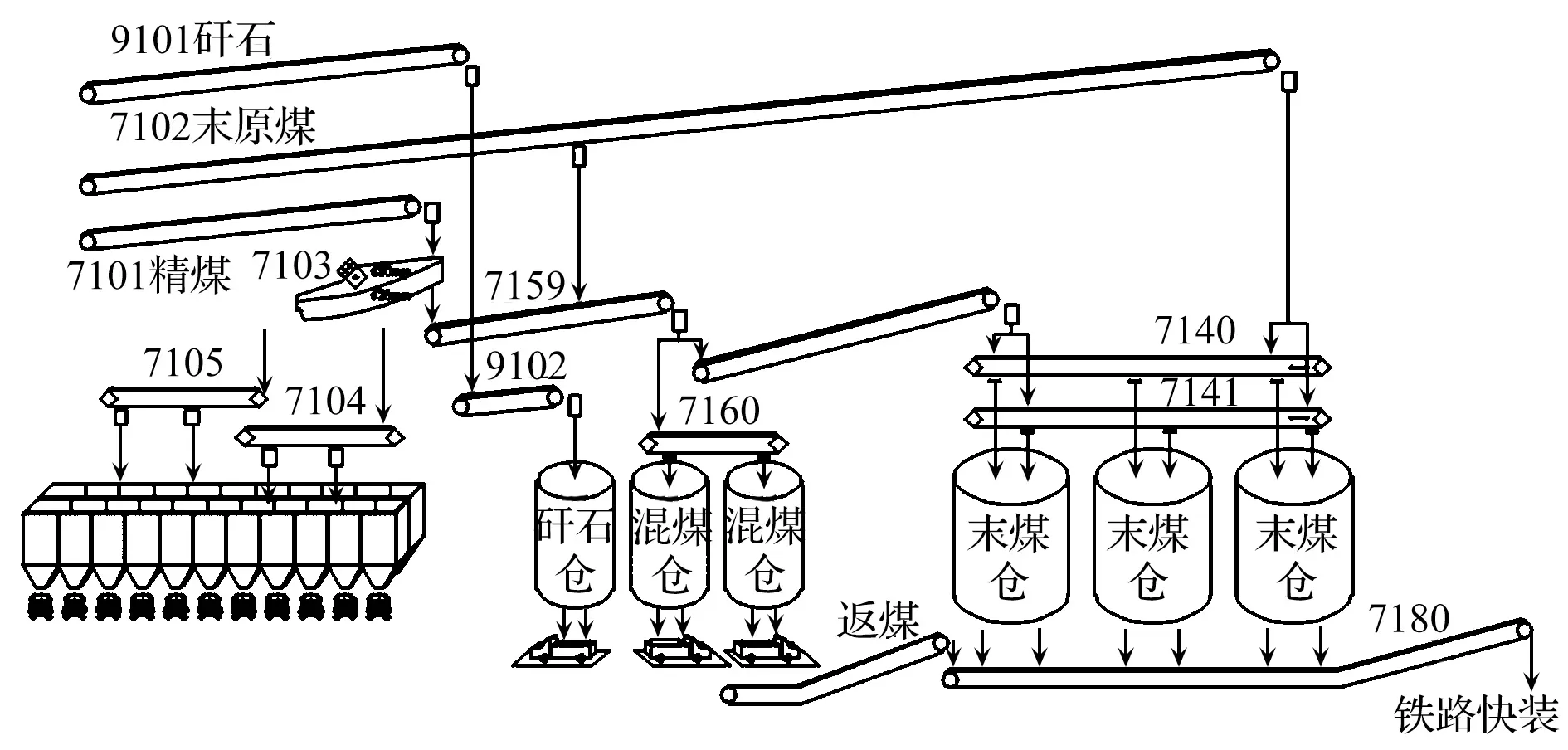

金凤选煤厂根据工艺设计及后期改造, 产品上仓带式输送机共3 条, 分别为精煤、 末原煤、矸石, 针对现有工艺系统布置设计以下直供方案。

方案一: 仓内筛末+煤场精煤返煤装车。 洗选精煤全部破碎至小于50 mm, 进入混煤仓转运至储煤场, 通过储煤场返煤带式输送机与仓内筛末原煤按比例进行配掺装车, 达到“洗混煤” 指标要求, 直供煤制油气化装置。

图1 金凤选煤厂原有入仓及装车工艺布置

方案二: 生产系统配掺+返煤装车。 通过车间系统内的粉煤配掺刮板机, 将筛末原煤配掺进入精煤运输带式输送机, 转运至混煤仓, 再由汽车转运至储煤场, 全部通过返煤带式输送机装车, 作为最终产品。

综合分析, 方案一, 返精煤灰分相对稳定,根据入仓灰分及场地精煤灰分设定“洗混煤” 灰分目标值, 通过计算筛末原煤和精煤配掺比例,严格进行配掺, “洗混煤” 灰分稳定率较高, 装车时间控制在2 h 之内。 但精煤与筛末原煤通过装车系统进行配掺装车, 翻转不均匀; 方案二,通过控制筛末原煤和精煤配掺比例, 实现系统内配掺, 产品在生产系统内经过多次转载、 混掺,产品均质化较好, 但最终产品需要全部进行落地返煤装车, 装车时间长, 装车效率低[6]。

两种方式都需要大量产品落地, 存在产品污染的风险, 同时装车时间长, 装车效率低, 受天气因素影响较大。 因此, 要实现系统内配掺装车, 需对工艺系统进行改造优化, 实现精准、 高效供煤。

3.2 生产系统内配煤直供

(1)增加“洗混煤” 入末煤产品仓的通道,解决“洗混煤” 仓储直装的问题。 现有工艺流程, 块精煤经破碎后, 通过上仓块精煤带式输送机运输至2 个混煤仓。 由于混煤仓属于汽车仓,仓容小, 设计单仓储量为2 400 t, 且不能实现火车直装。

结合现场实际, 建设1 条精煤至末煤仓带式输送机栈桥, 主体设计为52m×3.9m×3.9m(长×宽×高), 采用大跨度钢桁架跨间结构(下设鱼腹架), 钢桁架支撑在原有建筑牛腿上, 可以将生产系统内配掺后的“洗混煤” 转运至末煤仓, 实现仓下火车直装, 解决产品配掺不均匀, 返煤装车时间长的问题。

图2 金凤选煤厂“洗混煤” 通道改造后的工艺布置

(2)增加一期系统筛末原煤进入粉煤配掺刮板机的通道, 解决配煤过程中末原煤数量不足的问题。 根据工艺流程, 利用二期系统粉煤配掺刮板机将部分末原煤配掺入破碎后的精煤中的功能, 对一期末原煤转载刮板机机头延长至粉煤配掺刮板机上方, 增加至粉煤配掺刮板机分料溜槽, 实现一期末原煤通过粉煤配掺刮板机配掺入精煤中的通道, 解决配掺过程中因末原煤灰分低, 系统内洗混煤配掺末原煤不足的问题。

4 改造效果与经济效益

4.1 改造效果

自2021 年3 月1 日, 煤制油分公司气化装置一至四区开始使用“洗混煤”, 使用后, 煤制油化工指标变化见表1~表3。

表1 “洗混煤” 与配煤煤质指标对标

表3 工艺指标合格率、 自控率、 工艺报警数对比

由表1 可以看出, “洗混煤” 供应后, 原煤水分较去年同期上涨0.86%, 煤粉灰分下降1.29%,原煤与煤粉的各项指标波动幅度明显变小, 更加稳定, 灰分波动范围由8.3%降低至4.9%。

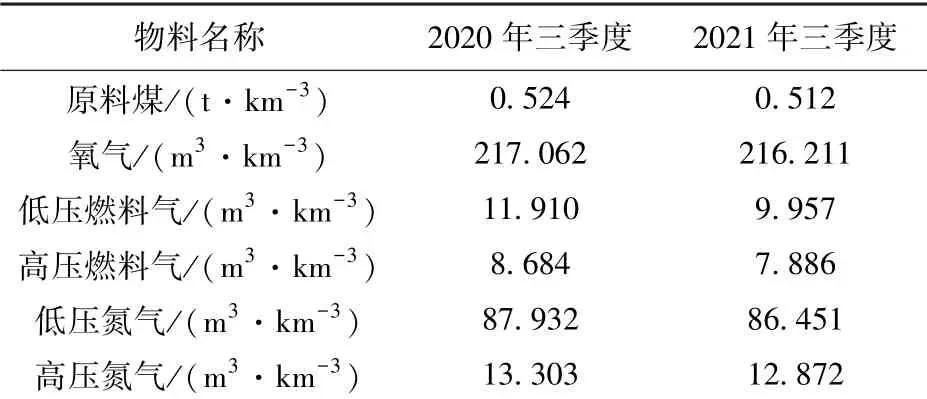

由表2 和表3 可知, 使用直供 “洗混煤”后, 气化装置运行工况及负荷趋于稳定, 工艺指标合格率、 仪表自控率较去年同期明显提升, 工艺报警数较去年同期大幅减少, 主要物料单耗整体下降。

表2 气化装置主要物料单耗对比

使用直供“洗混煤” 后, 当前23 台气化炉完全满足油品装置、 甲醇装置双线满负荷运行,较去年同期减少1 台气化炉运行, 提高了气化装置气化炉备用率, 有利于气化炉生产组织。

4.2 经济效益

4.2.1 发运洗混煤增加的效益

按照目前公司内部成本核算价格测算, 气化一至四区23 台气化炉满负荷运行使用“洗混煤”的情况下, 每天可节省物料成本28.6 万元, 年可节省1.04 亿元。 按照3 ~8 月份金凤选煤厂洗混煤数量占洗选中心14.86%计算, 金凤选煤厂发运洗混煤年增加效益1 545 万元。

4.2.2 节约车辆转运费

厂内汽车转运费0.9 元/t, 铲车装车费0.6元/t, 拢煤费0.6 元/t(按精煤转运量60%考虑), 全年计划用于配掺“洗混煤” 的精煤138万t, 可节约车辆费用: 138×(0.9×2+0.6)+138×60%×0.6=380.88(万元)。

4.2.3 节约机车配合费

机车配合费335 元/h, 按照每列车最大装运量3 710 t, 每列车平均掺配精煤1 600 t, 产品仓下直装火车比返煤装车时间缩短1 h, 全年节约机车配合费: 138/0.16×1×335×2=57.79(万元)。

4.2.4 节约电费

装车带式输送机带宽B=2 200 mm, v=3.15 m/s, Q=5 000 t/h, 主电机功率710 kW×2, 综合电价为0.685 4 元/(kW·h), 其他设备不考虑, 仅装车胶带电费全年可节约: 138/0.16×710×2×0.75×0.6854=62.96(万元)。

综合以上4 项, 预计年累计可产生经济效益2 046.63 万元。

5 结 语

金凤选煤厂根据“洗混煤” 生产配掺工艺,本着“成本+效益” 的生产理念, 对“洗混煤”入仓方式进行改造, 实现产品不落地, 配掺均质化, 缩短装车时间, 在提高产品质量的同时, 实现选煤厂生产效益最大化。