高变质无烟煤粗煤泥分选技术研究及应用

乔晓飞

(冀中能源股份有限公司章村矿, 河北 邢台 054108)

章村矿重介选煤厂于2006 年12 月建成投产,开创了高变质无烟煤重介洗选的先河, 是国内首家高变质无烟煤重介选煤厂, 核定能力为1.20 Mt/a。 选煤工艺为: 50~0 mm 不脱泥无压三产品重介旋流器+粗煤泥分级旋流器+细煤泥浓缩压滤。2019 年经技术改造, 对粗精煤泥实现了CSS 干扰床分选机分选。 主要入洗本矿四井煤, 煤种为老年无烟煤, 具有密度高(精煤段分选密度1.80 g/cm3, 矸石段分选密度1.95 g/cm3)、 密度差小(0.15 g/cm3)、 矸石量大(平均40%)且泥化严重等特点。

1 粗煤泥分选方案的确定

1.1 粗煤泥分选方法比较

粗煤泥分选主要有3 种方式: 一是煤泥重介质旋流器, 二是螺旋分选机, 三是CSS 干扰床分选机。 3 种分选方式优缺点比较见表1。

由表1 可知, 3 种粗煤泥分选方法各有利弊,其中煤泥重介工艺, 对于不脱泥重介分选工艺,弥补大直径重介质旋流器分选下限高, 无法对粗煤泥进行有效分选的问题; 解决煤泥分流问题,有效回收粗煤泥, 使精煤灰分更容易控制。 但是煤泥重介质旋流器仍存在很多问题, 如只有部分煤泥随主旋流器精煤合格介质分流进入煤泥重介旋流器分选, 其余煤泥仍随着未分流的合格介质在系统中循环并产生过粉碎, 增加了介质粘度,损失了部分精煤; 选后微细介质的净化回收设备及流程仍待改进和研究; 主选大直径旋流器和煤泥重介质旋流器之间的配合问题, 部分煤泥被重复分选等。

表1 煤泥重介质旋流器、 螺旋分选机、 干扰床分选机比较

因此, 结合章村矿选煤厂粗煤泥特性及现场实际, 认为后2 种分选方法更适宜章村矿粗煤泥的分选。

1.2 粗煤泥分选试验对比及分析

通过上述3 种粗煤泥分选方式的对比, 并考虑厂房空间、 资金投入等多方面因素, 设备厂家对后2 种粗煤泥分选方法进行了半工业性试验。

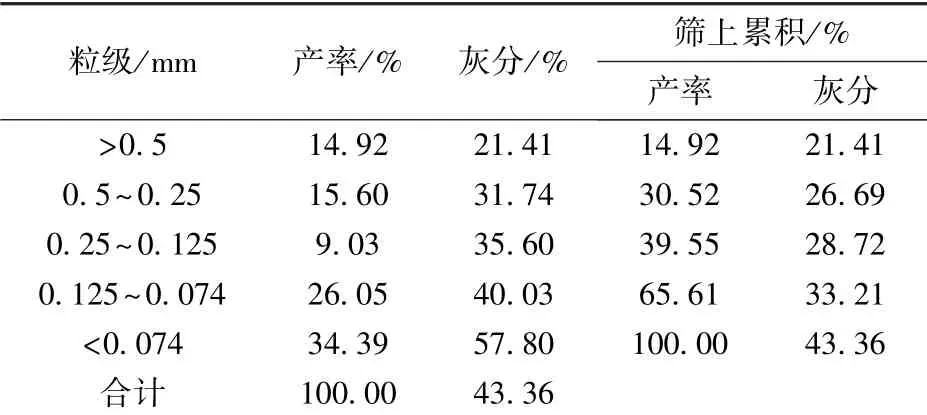

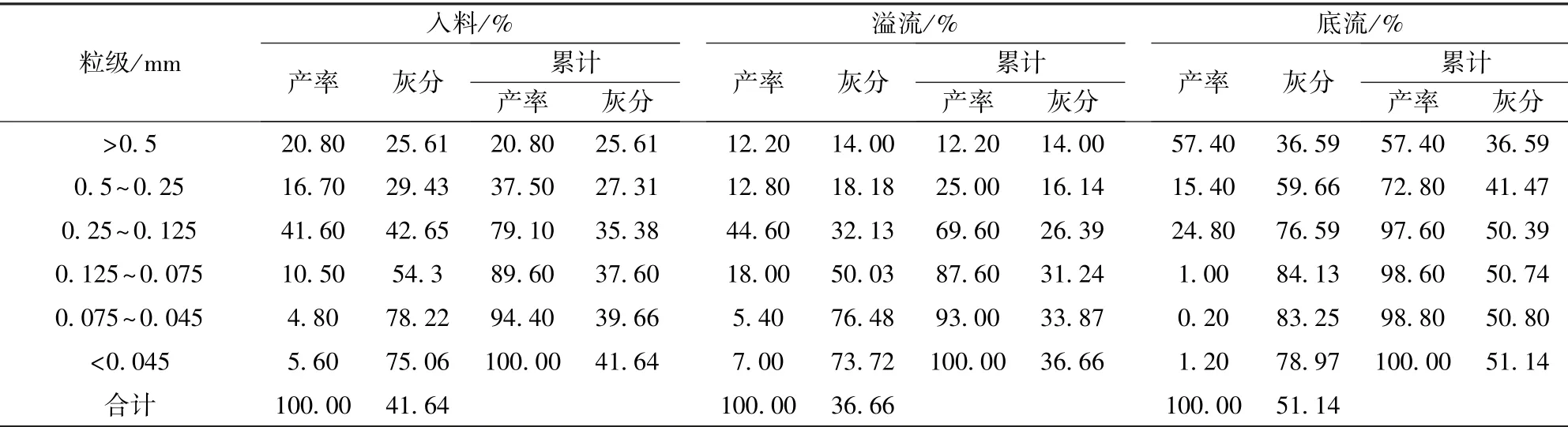

(1)螺旋分选机分选高变质无烟煤粗煤泥试验入料粒度组成见表2, 试验结果见表3。

表2 粗煤泥筛分组成数据

表3 螺旋分选机分选产品筛分数据

分析表2 可知, 煤泥的主导粒级是0.125 ~0.074 mm、 小于0.074 mm 2 个粒级, 产率分别为26.05%和34.39%, 灰分分别为40.03%和57.80%; 可见通过调整分级旋流器的给矿压力,旋流器底流夹细依然严重, 其中小于0.074 mm细粒级煤泥灰分较高, 为57.80%, 是造成粗煤泥灰分高的主要因素。

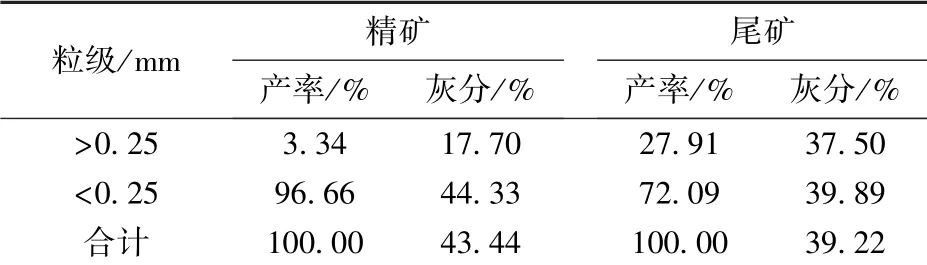

螺旋溜槽分选后的产品经筛分处理, 其中精矿中大于0.25 mm 粒级产率3.34%, 灰分为17.70%; 精矿中低密度级产物产率较低, 尾矿中大于0.25 mm 粒级的产率27.91%, 灰分37.50%。

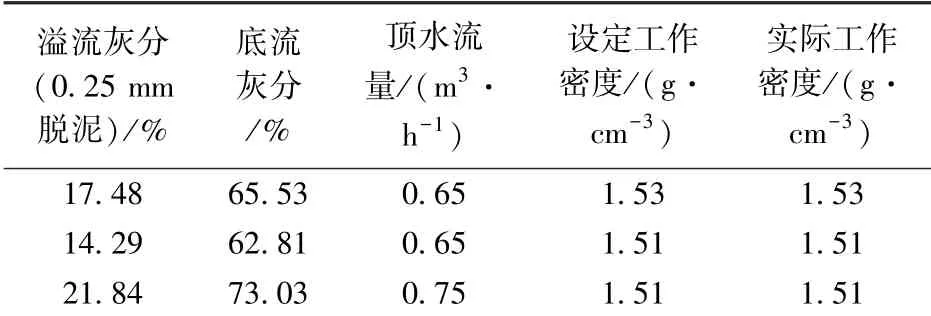

(2)CSS 分选高变质无烟煤粗煤泥试验。 CSS 厂家对样品总共进行了3 次试验, 数据汇总见表4。

表4 CSS 试验数据汇总

CSS 试验先给定顶水流量0.65 m3/h, 设定密度参数从1.38 g/cm3逐渐变化至1.51 g/cm3,然后保持设定密度参数不变。 分选密度1.51 ~1.53 g/cm3, 可以生产出灰分约16.00%的精煤,尾煤灰分约60.00%。 同时, 根据试验数据测算,CSS 溢流中大于0.25 mm 产率约50.00%, 约占入料的40.00%。

(3)高变质无烟煤粗煤泥分选方法的确定。综上分析, 螺旋分选机和干扰床分选机均能对大于0.25 mm 粒级进行有效分选, 且精矿灰分满足要求, 但螺旋分选机精矿回收率低、 尾矿灰分低, 说明尾矿带煤损失较高。 而干扰床分选机精矿回收率高、 尾矿灰分高。 因此, 干扰床分选机更适宜章村矿高变质无烟煤粗煤泥的分选。

2 CSS 干扰床分选机的应用

2.1 CSS 工作原理

入料由矿浆给料管给到干扰床分选机中, 水由泵打入分选机底部的流体分配器, 并在干扰床分选机机体内产生向上水流, 入料中那些沉降速度恰好等于上升水流速的组分悬浮于干扰床分选机中, 形成具有一定密度的悬浮液干扰床层。 干扰床的密度可由上升水流速的速度来控制。 分配器使上升水分布均匀, 防止上升水流对稳定干扰床层的冲击。 当达到稳定状态时, 入料中那些沉降速度低于上升水流速的颗粒将进入溢流而成为精矿, 而沉降速度大于上升水流速的颗粒将穿过床层进入底流而成为尾矿, 从而实现分选。

2.2 章村矿选煤厂CSS 分选工艺

精煤磁选尾矿经分级旋流器浓缩后, 溢流自流到浓缩池, 浓缩机浓缩后的底流采用压滤脱水后作为煤泥产品, 底流经干扰床分选机分选后,CSS 溢流经弧形筛脱水后掺入末精煤, CSS 底流经弧形筛、 高频筛和离心机脱水后掺入中煤。 工艺流程见图1。

图1 CSS 工艺流程

2.3 CSS 分选试验

2.3.1 小筛分试验

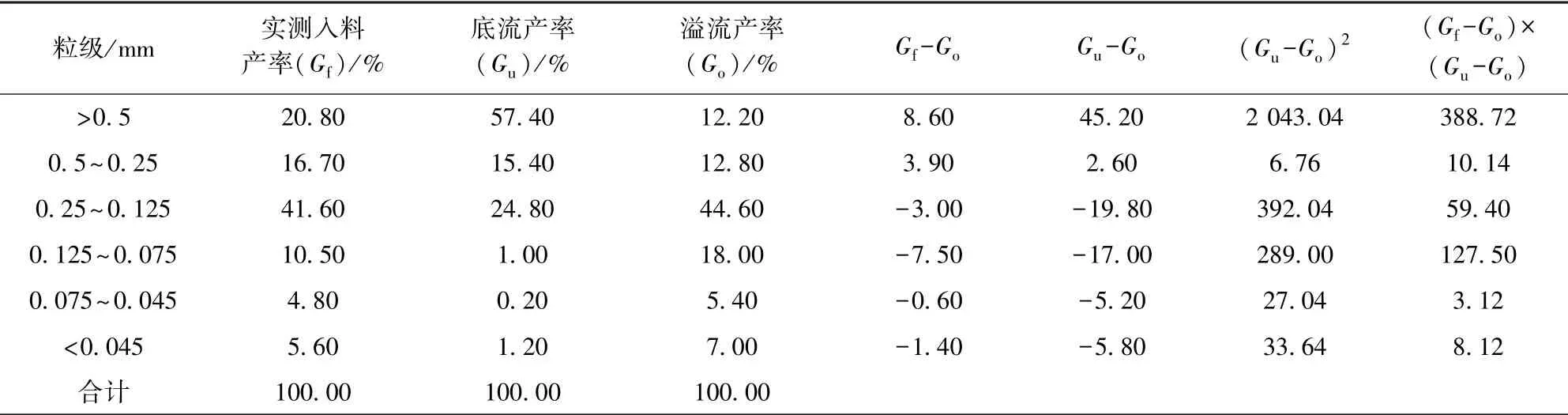

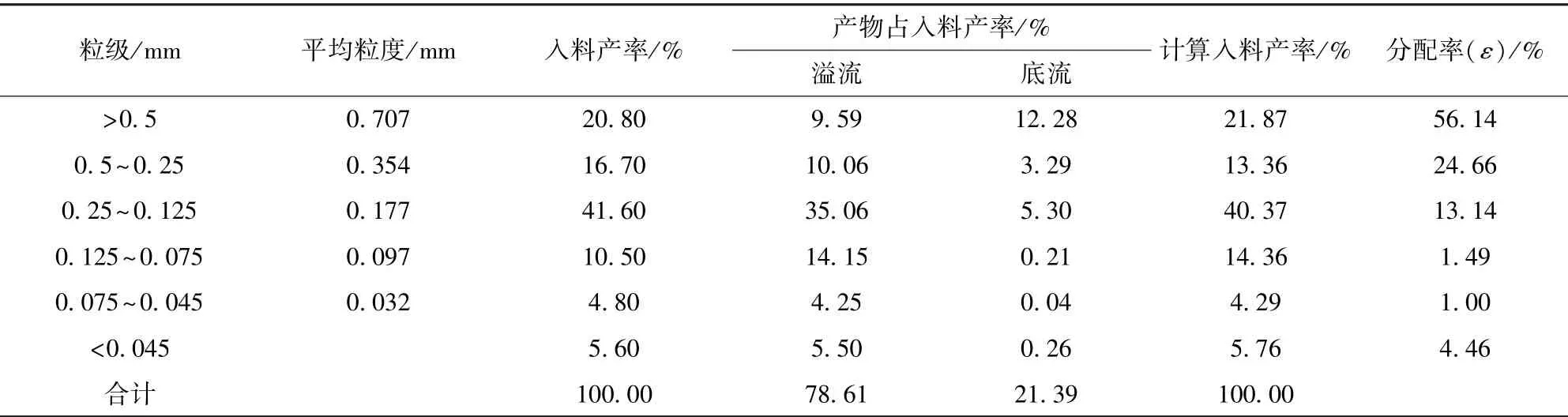

小筛分试验结果见表5, 各产品产率及入料分配率计算结果见表6 和表7。

表5 高变质无烟煤粗煤泥CSS 分选试验结果

表6 产率分配

表7 计算入料组成及分配率

分析表5 可知:

(1)CSS 入料来自精煤泥磁选尾矿经分级旋流器分级浓缩后的底流, 总灰分为41.64%。 以0.25~0.125 mm 为主导粒级, 占全样的41.60%,灰分为42.65%。 小于0.125 mm 粒级产率为20.90%, 灰分为65.36%, 入料夹细较多。

(2)溢流总灰为36.66%, 主导粒级为0.25~0.125 mm, 产率为44.60%, 灰分为32.31%。+0.25 mm 粒级产率为25.00%, 灰分为16.14%。

(3)底流总灰为51.54%, 主导粒级为大于0.5 mm, 产率为57.40%, 灰分为36.59%。 小于0.125 mm 粒级含量仅为2.48%, 灰分为81.48%, 说明底流中细颗粒含量极少。

(4)溢流中大于0.125 mm 各粒级灰分相较入料降灰幅度较大, 说明CSS 对这部分粒级分选效果较好, 而小于0.125 mm 粒级灰分降幅较小,甚至对小于0.075 mm 粒级无分选效果, 说明CSS 对细粒级煤泥分选不佳。

根据表6 可计算出各产物产率, 即底流产率 为21.39%, 溢流产率为78.61%。

由表7 可知, 随着分选粒度的减小, 各粒级在重产物中的分配率急剧下降, 说明本机对入料粒度的变化较为敏感, 其中大于0.5 mm 粒级最高为56.14%, 当入料粒度小于0.125 mm 时, 底流产率接近于零, 细泥更多地进入到了精矿, 更进一步辅证了本机的实际分选粒度下限在0.125~0.25 mm 之间。

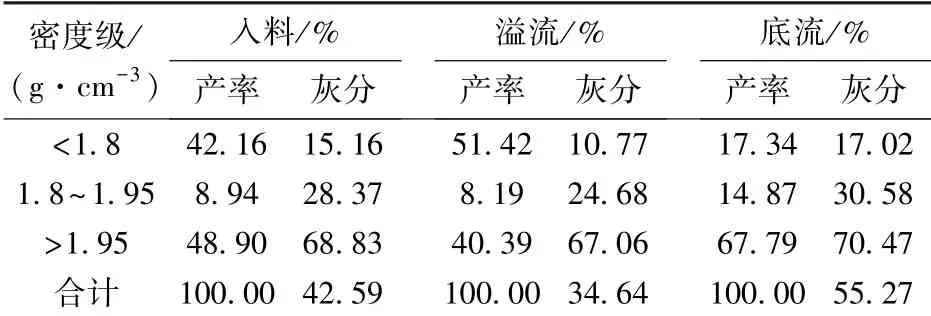

2.3.2 小浮沉试验

根据表8, CSS 溢流灰分为34.64%, 相较入料降低7.95 个百分点, 大于1.95 g/cm3密度级含量高达40.39%, 灰分为67.06%, 这是造成精矿灰分偏高的根本原因。 从表5 溢流各粒级灰分可看出, 小于1.8 g/cm3密度级主要存在于大于0.125 mm 粒级中。 底流产率为21.39%, 底流中小于1.8 g/cm3密度级含量占入料的3.71%, 因此, 底流含有少量的精煤。 这部分精煤主要存在于大于0.5 mm 粒级中。

根据各粒级产率及灰分, 精煤主要存在于大于0.125 mm 粒级中, 对大于0.125 mm 各粒级进行了浮沉试验, 结果见表9。

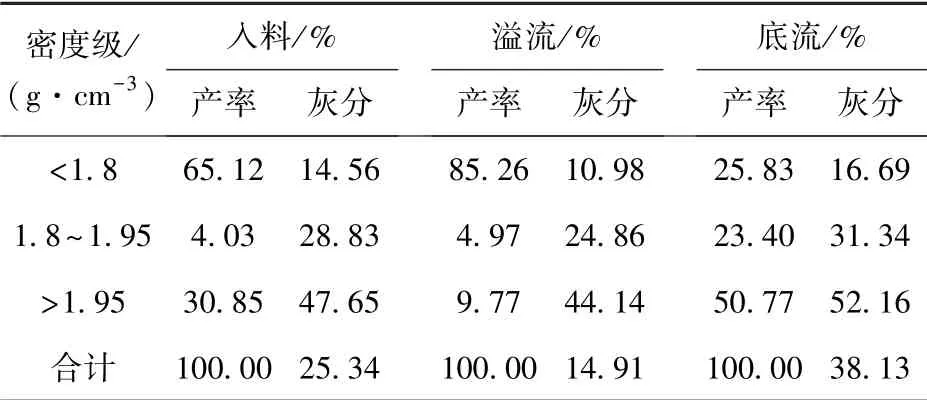

由表9 可知, 入料大于0.5 mm 粒级中小于1.8 g/cm3密度级产率为65.12%, 占全级的13.54%, 灰分为14.56%。 溢流大于0.5 mm 中小于1.8 g/cm3密度级产率为85.26%, 占全级的10.40%, 灰分仅为10.98%, 说明溢流大于0.5 mm 粒级几乎全为精煤。 底流大于0.5 mm 中小于1.8 g/cm3密度级产率为25.83%, 占全级的14.83%, 而由表8可知, 底流中小于1.8 g/cm3密度级产率为17.34%, 说明底流所带精煤几乎全在大于0.5 mm 粒级。

表8 CSS 分选机入料及产物小浮沉试验结果

表9 +0.5 mm 粒级浮沉试验数据

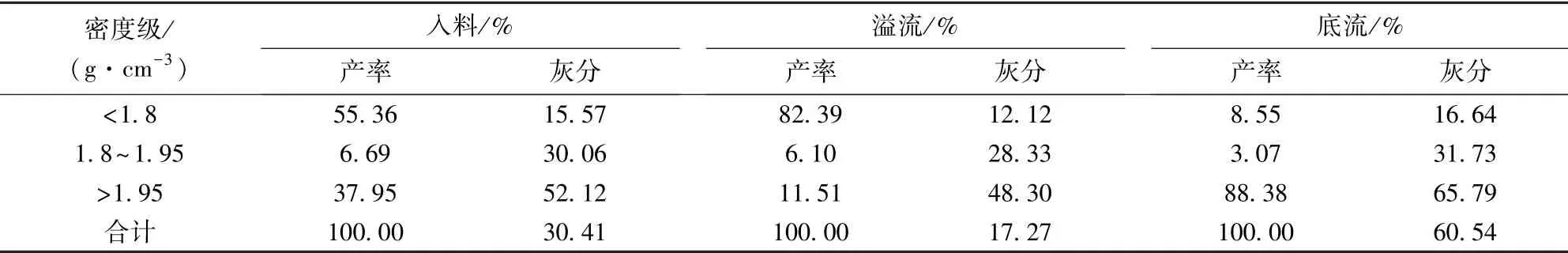

由表10 可看出, 入料0.5 ~0.25 mm 粒级中小于1.8 g/cm3密度级产率为55.36%, 占全级的9.25%, 灰分为15.57%。 溢流0.5 ~0.25 mm粒级中小于1.8 g/cm3密度级产率为82.39%,占全级的10.55%, 灰分仅为12.12%, 说明溢流0.5~0.25 mm 绝大部分都为精煤。 底流0.5 ~0.25 mm 粒级中小于1.8 g/cm3密度级产率为8.55%, 占全级的1.32%, 含量较少。

表10 0.5~0.25 mm 粒级小浮沉试验数据

由表11 可知, 入料0.25 ~0.125 mm 粒级中<1.8 g/cm3密度级产率为45.12%, 占全级的18.77%, 灰分为15.45%, 说明入料0.25 ~0.125 mm 中精煤含量较高。 溢流0.25 ~0.125 mm 中小于1.8 g/cm3密度级产率为54.27%, 占全级的24.21%, 而由表8 知溢流中小于1.8 g/cm3产率为51.42%, 说明溢流中精煤几乎一半存在于此粒级。

同时, 随着入料粒级的变小, 溢流中大于1.95 g/cm3密度级含量在逐渐增加, 当入料粒级降低至0.25~0.125 mm 时, 溢流带矸由11.51%猛然增加至36.53%, 说明此粒级处于分选敏感粒度级上, 需要加以关注。

2.3.3 试验结果分析

(1)经过数次试验, CSS 入料粒度范围为0 ~1 mm, 主导粒级均为0.25 ~0.125 mm, 且含有一定量的大于0.5 mm 粒级, 小于0.125 mm 粒级含量均在20%左右, 说明CSS 入料夹细较多,精煤磁尾分级旋流器分级效果不太理想。

(2)随着分选粒度的减少, 各粒级在重产物中的分配率呈减少趋势, 说明细粒煤泥较多的混入到了精矿。 小于0.125 mm 粒级溢流和底流灰分差距较小, 说明CSS 的最佳入料范围为0.125~1 mm。

(3)溢流和底流中大于0.125 mm 各粒级灰分差值较大, 说明同一粒级溢流和底流分配到的颗粒的密度有较大差异, 从上述浮沉数据也可看出。 而溢流中大于1.95 g/cm3密度级含量高达40.39%, 高密度的细粒级煤泥过多的进入到了溢流, 这也是造成溢流灰分偏高的根本原因。 高密度高灰细颗粒大量进入溢流, 低密度低灰粗颗粒留在了底流, 说明粒度对分选过程的影响较大。 即宽级别入料中的高密度细颗粒和低密度粗颗粒在分选过程极易发生错配。

(4)经过反复连续试验, 当给定顶水较大时,显示密度较低, 细粒级煤泥几乎全部进入溢流,造成底流灰分较低; 当给定顶水较小时, 显示密度偏高,物料在底部堆积,促使表观密度增大,桶体内固体物体积浓度过大, 不利于分选床层的形成, 仅有少量低密度细粒级进入溢流, 而低灰粗颗粒随底流排出, 造成底流带煤增加。 上升水流速是影响精煤质量和产率的重要操作变量。

3 结 语

CSS 成功解决了章村矿选煤厂高变质无烟煤粗煤泥的分选问题, 使原煤不脱泥的高密度精煤泥得到了深度分选, 起到了降灰的目的, CSS 溢流经弧形筛脱泥后, 灰分降低至17%以内, 直接掺入末精后, 避免了“背灰” 现象。 而且回收了更多精煤, 减少了资源的浪费, 增加了选煤经济效益, 改善了企业经营业绩。