我国日用玻璃行业碳排放特征及减排措施

宁 可,孙晓峰*,王均光

1. 北京市科学技术研究院资源环境研究所,北京 100089

2. 中国轻工业日用玻璃绿色制造工程技术研究中心,安徽 滁州 233199

3. 山东省日用硅酸盐工业协会,山东 济南 250014

应对气候变化是人类社会面临的共同挑战,作为一个负责任的发展中大国,我国也在积极主动的履行控制温室气体排放的义务[1]. 2020年9月22日,习近平总书记在第七十五届联合国大会一般性辩论上宣布:中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和[2]. 《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》提出,要支持有条件的地方和重点行业、重点企业率先达到碳排放峰值. 此外,随着我国双碳“1+N”政策体系的发布实施,各行业已陆续、有序地开展碳达峰、碳中和路径的研究工作[3-9].

玻璃是我国能源消耗重点行业[10],生产时会产生和排放大量的温室气体. 根据中国建筑材料联合会统计,2020年我国玻璃工业碳排放量为2 740×104t[11],统计范围包括《国民经济行业分类》中的平板玻璃制造、特种玻璃制造、其他玻璃制造和技术玻璃制品制造等五大类. 日用玻璃作为玻璃行业的重要组成,其碳排放情况在我国尚未得到深入研究. 作为我国传统的民生经济产业-日用玻璃行业,其产品主要为食品、酿酒、饮料、医药等行业提供各种包装材料以及满足人们日常消费需求,产品类型包括玻璃包装容器、玻璃器皿和玻璃保温瓶胆等,其中以玻璃包装容器为主,占总产量的70%以上[12]. 根据中国日用玻璃协会统计数据,2020年我国日用玻璃产量达2 494.76×104t,产量连续多年位居世界前列.

近年来,我国日用玻璃行业深入推进节能减排、供给侧结构性改革等工作,相关部门先后印发《日用玻璃行业规范条件(2017年本)》《工业炉窑大气污染综合治理方案》等文件,出台《玻璃保温瓶胆单位产品能源消耗限额》(QB/T 5360-2019)、《玻璃瓶罐单位产品能源消耗限额》(QB/T 5361-2019)、《玻璃器皿单位产品能源消耗限额》(QB/T 5362-2019)等行业能耗限额标准,有效促进了行业节能降耗和技术升级,单位产品综合能耗不断降低. 尽管如此,玻璃行业作为资源能源密集型产业的属性仍未改变,与国际先进水平相比,我国日用玻璃行业单位产品综合能耗偏高20%以上[13]. 此外,长期以来,我国玻璃熔窑仍以煤炭、重油等高碳排放燃料为主,行业附加值低导致天然气等清洁燃料替代缓慢,使得我国日用玻璃行业单位产品碳排放量明显高于美国和欧盟等以天然气熔窑和电熔窑为主的发达国家和地区[14],日用玻璃行业仍需持续推动清洁低碳发展.

日用玻璃行业加快绿色低碳转型,既是行业自身高质量发展的需求,也是支撑国家碳达峰、碳中和目标的客观要求. 因此,该研究基于排放系数法核算了当前我国日用玻璃行业的碳排放量,分析了影响行业碳排放的主要因素,并提出了相应的减排措施,以期为推动我国日用玻璃行业节能降碳、推进行业绿色发展提供参考.

1 研究方法与数据

1.1 核算边界

鉴于我国尚未发布日用玻璃行业相关的碳排放核算指南,因此该研究参考《温室气体排放核算与报告要求 第7部分:平板玻璃生产企业》(GB/T 32151.7-2015)规定的平板玻璃核算边界,确定日用玻璃企业碳排放边界包括厂区内直接生产系统、辅助生产系统以及直接为生产服务的附属生产系统的温室气体(温室气体为CO2,不涉及其他温室气体)排放,其中,辅助生产系统包括动力、供电、供水、检验、机修、库房、运输等,附属生产系统包括生产指挥系统(厂部)和厂区内为生产服务的部门和单位(如职工食堂、车间浴室、保健站等).

日用玻璃在生产过程中消耗了大量的能源资源,是其碳排放的主要来源[15]. 生产过程主要包括原料配合料的制备、玻璃液熔制、玻璃制品的成型、退火、表面处理和检验包装等环节,参考GB/T 32151.7-2015确定其碳排放来源包括化石燃料燃烧排放、原料碳酸盐分解排放、购入电力及热力产生的排放等三方面,各排放源排放情况如表1所示.

1.2 核算方法

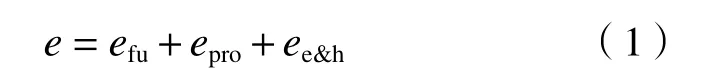

参考GB/T 32151.7-2015中的核算方法,采用式(1)核算日用玻璃单位产品碳排放量,进而得到行业整体碳排放水平. 其中,日用玻璃生产企业单位产品的碳排放量等于单位产品的化石燃料燃烧排放、原料碳酸盐分解产生的排放和购入电力及热力产生的排放之和.

式中:e为日用玻璃单位产品的碳排放量,t (以CO2计,下同)/t;efu为单位产品化石燃料燃烧产生的排放量,t/t;epro为单位产品原料碳酸盐分解产生的排放,t/t;ee&h为单位产品企业购入电力及热力产生的排放量,t/t.

1.2.1化石燃料燃烧排放(efu)

日用玻璃行业使用的化石燃料主要包括煤(用于生产煤制气,品种以无烟煤为主)、重油和天然气,由化石燃料燃烧产生的碳排放根据式(2)计算得出.

式中:ei为单位产品消耗的第i种化石燃料的量,t/t或104Nm3/t;EFi为第i种化石燃料的碳排放因子,t/t或t/(104Nm3).

1.2.2原料碳酸盐分解排放(epro)

为加速玻璃熔制,原料配合料中必须保证一定的气体比,利用受热分解后所逸出的气体对配合料和玻璃液进行搅拌从而有利于硅酸盐形成和玻璃液均化[16]. 原料中的石灰石、白云石和纯碱等碳酸盐在高温熔融时将受热分解,产生的气体主要为CO2,采用式(3)计算单位产品日用玻璃生产过程的碳排放量.

式中:mj为单位产品消耗的第j种碳酸盐的质量,t/t;EFj为第j种碳酸盐的碳排放因子,t/t;Fj为第j种碳酸盐的煅烧比例,该研究按照100%进行计算.

1.2.3购入电力及热力产生的排放(ee&h)

日用玻璃单位产品外购电力和热力产生的碳排放根据式(4)计算得出.

式中:adele为单位产品对应使用的外购电力的量,MW·h/t;EFele为所购电力的碳排放因子,t/(MW·h);adheat为单位产品对应使用的外购热力的量,GJ/t;EFheat为所购热力的碳排放因子,t/GJ.

1.3 数据来源

1.3.1活动水平数据

1.3.1.1产品产量

近年来,受环保政策压力和供给侧结构性改革影响,我国日用玻璃行业整体水平不断提高,行业集中度进一步提升,产品产量总体呈下降趋势. 根据行业协会统计,2015-2020年我国日用玻璃行业产量分别为2 888.74×104、2 956.85×104、2 860.70×104、2 166.25×104、2 657.93×104和2 494.76×104t[17].

1.3.1.2原燃料消耗

日用玻璃行业产品类型众多,熔窑使用的燃料类型也不尽相同. 该研究参考Hu等[18]研究成果,并结合国内重点企业的调研结果[19],确定我国典型日用玻璃企业原料配方:石英砂(含98.5% SiO2、0.2% Al2O3、0.08% Fe2O3) 310 kg/t、长石(含16% K2O、18% Al2O3、64% SiO2) 82 kg/t、石灰石(CaCO3) 84 kg/t、白云 石〔CaMg(CO3)2〕 2 kg/t、纯 碱(99.2% Na2CO3) 85 kg/t、芒硝(99% Na2SO4) 2 kg/t,碎玻璃600 kg/t,不同燃料类型能源消耗量如表2所示.

表2 不同燃料类型日用玻璃企业能源消耗量Table 2 Energy consumption of domestic glass enterprises with different fuel types

1.3.2主要参数因子

1.3.2.1化石燃料和过程排放参数

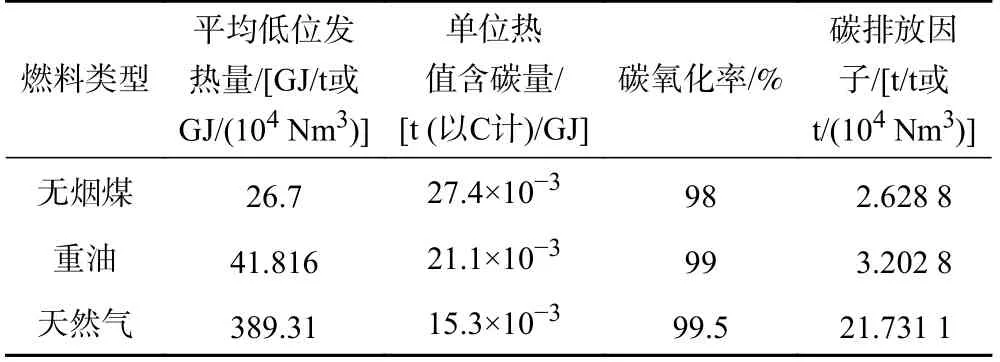

化石燃料的排放因子和碳酸盐的排放因子参考GB/T 32151.7-2015标准附录中的推荐值[20],其中整理相关数据后化石燃料的碳排放因子如表3所示.

表3 常用燃料的碳排放相关参数Table 3 Carbon emission parameter for common fuels

1.3.2.2电力排放因子

不同地区因电力结构等因素不同,电力碳排放因子也有所差异. 为计算全国日用玻璃企业外购电力产生的碳排放量,参考生态环境部发布的中国区域电网基准线排放因子(2015-2019年),将电网边界划分为华北、东北、华东、华中、西北和南方电网(数据不包括西藏自治区及港澳台地区),同时根据不同区域当年用电量比例[21],分别计算出2015-2019年中国电网平均电力排放因子. 不同区域电网排放因子和用电比例如表4所示. 2020年度中国区域电网基准线排放因子尚未发布,计算时采用2019年排放因子.

表4 中国区域电网基准排放因子及用电比例Table 4 Emission factors and power consumption ration of different power grids in China

2 结果与分析

2.1 单位产品碳排放量

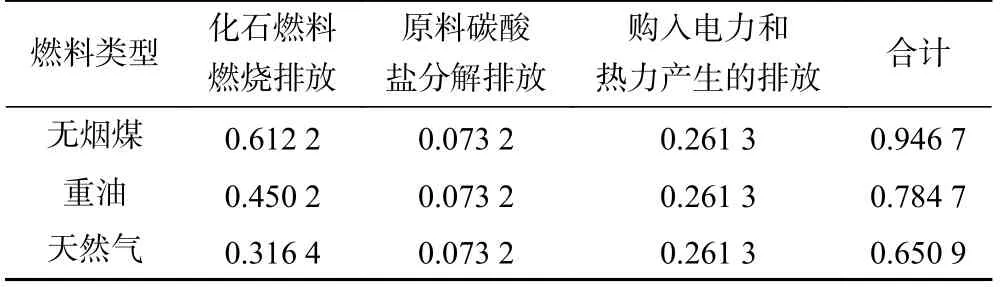

以2020年活动水平数据为例,通过计算单位产品化石燃料燃烧排放、原料碳酸盐分解排放、购入电力及热力产生的排放,得到当前我国日用玻璃行业不同燃料类型、不同排放源单位产品碳排放量及单位产品碳排放总量(见表5).

表5 不同燃料类型日用玻璃企业单位产品碳排放量Table 5 Carbon emissions per unit produce of domestic glass enterprises with different fuel types t/t

不同燃料类型的日用玻璃企业碳排放水平相差较大,其中采用煤作为主要燃料的日用玻璃企业单位产品碳排放量最大,是采用重油为燃料企业的1.2倍,是采用天然气为燃料企业的1.5倍. 此外,根据调研得到的我国日用玻璃行业不同燃料类型占比情况及相关统计[19],目前企业燃料类型以煤为主,约占全部日用玻璃企业的60%,其次为重油和天然气,占比分别约25%和15%,据此计算得到2020年我国日用玻璃行业平均碳排放水平为0.861 8 t/t.

近年来,我国日用玻璃行业生产技术水平不断提高,全氧燃烧技术、玻璃轻量化技术、节能环保熔窑设计等先进技术在行业内逐步得到推广应用,日用玻璃生产能耗水平不断降低,单位产品碳排放量不断下降. 但与世界先进水平相比,我国日用玻璃行业单位产品碳排放量仍存在一定下降空间. 研究显示,在以天然气为主的熔窑燃料类型下,美国玻璃瓶罐单位产品碳排放量为0.504 5 t/t[18],欧盟玻璃瓶罐单位产品碳排放量为0.32~0.68 t/t,平均单位产品碳排放量为0.51 t/t[22],明显低于以煤制气为主的我国日用玻璃行业单位产品碳排放量.

从排放源类型来看,化石燃料燃烧为我国日用玻璃行业碳排放的主要来源,占比为48.61%~64.67%;其次为购入电力和热力产生的碳排放,占比为27.6%~40.14%;原料碳酸盐分解产生的碳排放最低,占比为7.73%~11.25%.日用玻璃产品在生产过程中加入了较高比例(通常为30%~70%)的碎玻璃[23],减少了原料分解产生的碳排放,平板玻璃由于在生产过程中不能加入过高比例的碎玻璃以免对产品质量造成影响[24],工艺过程产生的碳排放占比较高,一般在20%~24%之间[25].

2.2 我国日用玻璃行业碳排放量分析

经核算,我国日用玻璃行业2015-2020年的碳排放量如表6所示.

表6 我国日用玻璃行业的碳排放量Table 6 Carbon emissions from the domestic glass industry in China

日用玻璃行业的碳排放量与产品产量密切相关,近年来我国日用玻璃行业随着产量于2016年达峰后开始下降,碳排放量也呈波动下降趋势. 过去10年,由于日用玻璃行业准入门槛低,造成“十二五”期间行业低层次同质化无序竞争严重,产能盲目扩张,日用玻璃产量达到峰值. 近年来,随着工业大气污染治理的深入推进以及《日用玻璃行业规范条件(2017年本)》的发布实施,大批未配备环保治理设施的企业被关停,产能扩张现象得到有效遏制,行业开始转向高质量发展,产量也在2017年之后开始逐步趋缓.

除产量变化影响外,燃料结构也是造成日用玻璃行业碳排放量降低的主要因素之一. 随着国家开始大力推行清洁能源,天然气熔窑、电熔窑等低碳排放的熔窑使用比例不断增高,进一步降低了行业碳排放量,与2015年相比,2020年单位产品碳排放量降低了约5%. 加大天然气等清洁能源的推广使用,将是日用玻璃行业减少碳排放的重要措施.

3 基于碳排放影响因素分析的碳减排措施

为减少日用玻璃生产过程中产生的CO2带来的环境问题,在充分分析日用玻璃行业碳排放来源的基础上,研究提出了优化燃料结构、提高能源利用效率和优化原料结构等碳减排措施.

3.1 优化燃料结构,提高能源利用效率

3.1.1推广使用清洁能源

煤气发生炉的热效率一般在75%左右,煤通过发生炉转化为发生炉煤气时将有约25%的热量损失,热转化效率低,单位产品碳排放量高,且生产过程中会产生含酚废水、SO2和VOCs等污染物. 随着国家对玻璃行业排放标准的逐步收紧以及非电行业的超低排放趋势,日用玻璃企业可通过采用天然气替代煤作为熔窑燃料,或采用电加热、电辅助加热等方式,在减少污染物产生的同时,降低燃料燃烧过程产生的碳排放量.

3.1.2提高能源利用效率

全氧燃烧技术不仅可有效降低吨玻璃液的燃料使用量,还可提高产品质量,但由于生产成本等原因,目前仅在生产高品质玻璃产品的企业得到了推广使用. 纯氧燃烧技术由于采用纯氧气体作为氧化剂,可有效减少过剩空气系数,进而减少排烟损失,还可促进燃料的燃烧,提高燃料的燃烧效率. 研究[26]表明,全氧燃烧玻璃熔窑与普通马蹄焰熔窑相比,节能量可在26%~34%之间.

3.1.3加强余热回收利用

与平板玻璃行业相比,日用玻璃仍有较大的余热利用空间. 日用玻璃熔窑排烟温度一般在300~400 ℃之间,企业通常采用余热锅炉回收此部分热量用于生产和生活,而平板玻璃企业通常采用余热发电锅炉回收烟气中的余热,产生的电力可满足玻璃生产线60%~80%的用电量[27]. 由于日用玻璃熔窑熔化量(日出料量在100 t以下)普遍偏小、烟气量低,无法像平板玻璃企业一样采用余热发电技术,未来随着日用玻璃熔窑规模的不断扩大,熔窑大型化将使日用玻璃余热发电成为可能.

此外,烟气余热还可用于配合料预热. 配合料预热技术首先将配合料进行粒化,在进入熔窑熔化之前,充分利用烟气余热加热配合料,促进配合料各组分间的相互反应,提高配合料受热能力,加速玻璃熔制,减少玻璃熔化时间,从而达到降低能耗的目的. 日用玻璃企业还可加强退火窑的余热回收利用,进一步降低能耗水平.

3.2 优化原料结构,使用低碳配方

纯碱是日用玻璃产品的主要原料之一,也是原料分解产生碳排放的主要来源.日用玻璃企业可综合考虑熔化温度、成形性能等因素,合理减少纯碱用量,如采用苛性钠(NaOH)代替纯碱作为澄清剂,减少日用玻璃生产的过程碳排放[28].

引入活性原料可加速硅酸盐的形成和加速玻璃澄清和均化,同时降低熔制温度和减少碳酸盐的用量. 如可采用含有Li2O的锂云母、锂长石、锂辉石代替玻璃组分中部分Na2O. 根据田英良等[29]研究,当玻璃组分中引入0.13%~0.26%的Li2O时,玻璃熔化温度可降低20~30 ℃,可节约纯碱19.3%,进而减少碳排放量.

在玻璃熔制过程中,加入的碎玻璃仅需经历物理变化(即可熔化成玻璃液),因此碎玻璃相当于经脱碳处理的原料. 研究[30]表明,每利用l t碎玻璃,可减少约115~176 kg的温室气体排放. 因此,改进原料配方,增加碎玻璃使用量,也是日用玻璃行业碳减排的有效措施.

4 结论

a)日用玻璃行业碳排放主要来源于化石燃料燃烧排放、原料碳酸盐分解排放以及购入电力及热力产生的排放,其中化石燃料燃烧和购入电力及热力是碳排放的主要环节,占碳排放总量的88.75%~92.27%.因此,降低日用玻璃生产过程中的能源消耗是减少碳排放的重要方向.

b)工艺过程产生的碳排放仅占日用玻璃碳排放总量的7.73%~11.25%,玻璃企业可通过调整配方、引入含Li2O的活性原料以及提高碎玻璃使用比例等方式进一步降低单位产品的碳排放量.

c)我国日用玻璃行业单位产品碳排放量与发达国家相比明显偏高,加快能源结构调整、提升能源利用效率、提高余热利用水平是我国日用玻璃行业减少碳排放量的重要手段.