铜/铝复合板波纹轧过程模拟及变形行为分析

刘延啸,王振华,b,c,刘元铭,b,c,刘燕萍,王 涛,b,c

(太原理工大学 a.机械与运载工程学院,b.先进金属复合材料成形技术与装备教育部工程研究中心,c.中澳联合研究中心,太原 030024)

随着现代工业对材料性能需求的不断提高和科学技术的迅猛发展,能够发挥两种金属性能优势的双金属复合材料应运而生[1-3]。铜/铝复合板综合了铜导电、导热的良好性能以及铝质量轻、价格低廉的优点,并结合良好的冶金工艺,解决了物理搭接状态下的电化学腐蚀问题,广泛用于电子、电力、冶金设备、机械、汽车、能源和生活用具等各个领域[4-5]。

常见的复合板制备方法有爆炸复合法、扩散焊接法、挤压拉拔法和轧制复合法等。其中,轧制复合法以其工艺简单、操作方便和能耗低的特点被广泛应用。陈鑫等[6]对不同压下量的冷轧铝/钢复合板进行研究,发现复合主要与铝表面硬化层破裂程度有关。程明阳等[7]通过能谱分析仪分析了铜铝复合板界面结合效果,并通过剥离试验分析了复合板的力学性能。

近几年,一种新型波纹轧工艺以其轧制板材质量好、结合强度高等特点广受关注[8]。WANG et al[9-10]发现波纹轧制备镁/铝复合板促进了结合界面处晶粒细化,提升了界面结合强度,降低了残余应力,改善了板材形状。

为了对复合板轧制过程进行更深入的分析,许多学者采用有限元软件对轧制过程进行模拟。宜亚丽等[11]建立了316L/Ni/EH40复合板异步轧制有限元模型,发现随着厚度比的增加,轧制力增大且复合板翘曲更严重,同时研究了辊速比对板形的影响,当辊速比为1.15时,复合板较为平直。CHEN[12]对含内部缺陷的板材轧制进行了研究,发现最大应变和应力位于空洞前后。DYJA et al[13]研究了铜铝棒材的轧制过程,由于双金属组分的流变特性不同,软层金属流动更为强烈。

申宏卓等[14]通过建立镁/铝复合板波纹轧模型,发现镁合金在波纹辊的作用下产生了更大变形,且较高的界面温度有利于发生动态再结晶,促使复合板实现更充分的复合。PAN et al[15]建立了复合板异温轧制模型,发现随着压下率的增大,界面处摩擦因数增大,复合板结合处厚度增加,且较小的剪切屈服应力比有利于复合板结合。LIN et al[16]建立了三维轧制模型,得到轧制工艺参数与轧制力之间的关系,并且可以预测最小轧制力。CHING et al[17]建立了复合板热轧模型,并对轧制过程的应力、应变进行分析,发现轧制出口侧等效应变大于轧制入口侧等效应变,金属表面附近相对容易发生塑性流动。

目前关于复合板的研究主要是利用有限元分析不同工艺参数对板形的影响,利用实验分析轧制后板材组织和力学性能,然而复合板轧制过程中的变形行为及相应的金属流动特征尚未阐述清晰。文中建立了铜/铝复合板波纹轧有限元模型,利用模型分析轧制变形区内的应力和应变分布特点,阐明波纹轧过程中金属流动规律,并通过扫描电镜和能谱分析技术,揭示复合板结合状况,为优化波纹轧工艺奠定基础。

1 实验与有限元模拟

1.1 实验方案

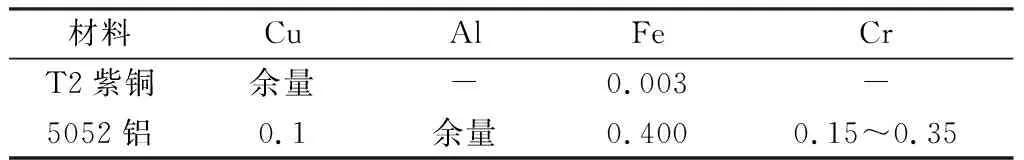

采用尺寸为150 mm×50 mm×4 mm的5052铝和150 mm×50 mm×1 mm的T2紫铜,材料成分如表1所示。实验前先用打磨机将板材待结合表面进行打磨,去除氧化层,并用丙酮或者酒精擦洗,清除油污及金属碎屑。表面处理后将板材头、尾部用铝丝绑定,然后在上辊为波纹辊(正弦曲线波纹,等效直径为150 mm,幅度为0.55 mm,周期为0.062 8 s)和下辊为平辊(直径为150 mm)的二辊轧机上进行轧制,铜板与波纹辊接触,铝板与平辊接触,轧制过程在室温下进行,压下率为50%,如图1所示。

表1 实验材料成分(质量分数)Table 1 Component of experimental materials (mass fraction) %

图1 轧制流程示意Fig.1 Rolling process diagram

1.2 有限元模型

1.2.1模型建立

采用有限元软件进行建模,模型分为轧辊和复合板两部分。由于轧辊变形较小可忽略不计,所以将轧辊设置为刚体。假设铜板、铝板为各向同性的弹塑性材料,铜板与铝板之间和铜板、铝板与轧辊之间的接触设置为面-面罚接触,摩擦系数分别为0.05,0.3,0.22.为了节省计算时间,采用1/2模型,铜板尺寸为50 mm×25 mm×1 mm,铝板尺寸为50 mm×25 mm×4 mm.模拟轧制速度与实际轧制速度相同,为1.3 rad/s.网格采用实体单元C3D8R,且单元格尺寸为0.2 mm×0.2 mm×0.2 mm.规定轧制方向为DR方向,法向为DN方向,横向为DT方向,如图2所示。

图2 有限元模型Fig.2 Finite element model

1.2.2模型验证

模拟结果中复合板厚度与实际轧制复合板厚度如图3所示。由图可知,实际轧制复合板厚度略大于模拟中复合板厚度,这是因为有限元模拟中轧辊为刚体,而实际轧制过程中,轧辊为弹塑性体,会发生弹性变形。将两者数据进行对比,发现高度差平均值小于0.1 mm,即误差小于4%,因此有限元模拟结果可靠。

图3 复合板厚度对比Fig.3 Thickness comparison of composite plate

2 有限元结果分析

在轧制过程中,应力是复合板结合的主要因素,对复合板的变形翘曲影响较大,同时应变也是影响复合质量的重要因素,根据应力、应变分布特点可以研究复合板的变形特征[18-20]。由于轧件刚进入轧制变形区时,变形量很小,主要变形发生在变形区的中后部,所以在变形区中后部取图4所示的8处特征位置。通过分析波谷(a,A)、后波腰(b,B)、波峰(c,C)、前波腰(d,D)等位置应力、应变变化特点,揭示波纹轧过程中金属变形规律。

图4 轧卡试件示意Fig.4 Schematic diagram of rolled specimen

2.1 压应力分析

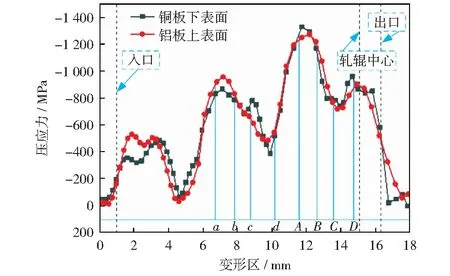

有限元模拟复合板上下表面压应力曲线如图5所示。铜板侧8个特征位置中,波谷位置a处的压应力较大,这是由于波谷位置相较其他位置压下量大。后波腰位置b处金属受到轧辊压力作用,向波峰位置c处流动,导致压应力小于波谷位置a而略大于波峰位置c处。金属流动到波峰位置c处产生堆积,向出口方向流动受到抑制,导致波峰位置c处压应力有一个小幅提升,其值为531.15 MPa,小于后波腰位置b处而大于前波腰位置d处。前波腰位置d处由于波峰位置A处的挤压流动性增加,导致此处压应力远小于波峰位置c处,其值为137.27 MPa.在波峰位置A处压下率最大,压应力为8个特征位置的最大值1 306.28 MPa.后波腰位置B处、波峰位置C处、前波腰位置D处金属已经填充满波纹辊波谷。后波腰位置B处和波峰位置C处相较之前的b和c处压下量增大,压应力增加。前波腰位置D处相较d处金属流动受到抑制,所以压应力有较大提升,其值为599.94 MPa.

图5 复合板表面压应力Fig.5 Compressive stress of composite plate surface

铝板侧压应力在刚入轧辊时急速上升,这是由于此处波纹辊波峰位置与铜板接触,使铝板压应力升高,而之后下降则是因为波纹辊波谷等位置还没有接触铜板。下降到160.40 MPa时,波纹辊再次接触铜板,因此铝板侧压应力开始上升,达到峰值951.62 MPa后再次下降。

有限元模拟复合板结合表面压应力曲线如图6所示。铜板与铝板压应力相差不大,均在波谷a处取得较大的压应力。而前波腰d处则由于铜板上表面压应力非常小而取得较小值。在A、B、C、D中,压下量大的波谷处压应力最大,压下量小的波峰处压应力最小。

图6 复合板结合界面压应力Fig.6 Compressive stress of composite plate interface

2.2 剪应力分析

有限元模拟复合板上下表面剪应力曲线如图7所示。铜板侧波谷位置a处剪应力与轧制方向相反,金属向入口流动,而a处与b处之间剪应力方向逐渐转变为与轧制方向相同,金属向出口流动,即波谷处金属向两侧流动。后波腰位置b剪应力与轧制方向相同,且b处剪应力较大,b处金属向c处流动。波峰位置c处剪应力为正值,说明此处金属仍在向出口流动。前波腰位置d处剪应力与轧向相反,则金属堆积在c处与d处之间。波谷位置A处和后波腰位置B处与a处、b处类似。波谷位置C处由于波纹辊型的影响,向出口流动受到抑制,导致此处剪应力方向与轧制方向相反,前波腰位置D处与d处类似。铝板侧剪应力曲线则与平轧类似[18]。

图7中虚线框内铜板侧与铝板侧剪应力方向相反,形成了搓轧区,即波谷位置a、前波腰位置d和后波腰位置B处产生搓轧,促进了金属变形和表面延伸,使金属表层产生更多裂纹,新鲜金属更容易流出,有利于复合板结合[21]。

图7 复合板表面剪应力Fig.7 Shear stress of composite plate surface

2.3 等效应变分析

有限元模拟复合板结合界面等效应变曲线如图8所示。铜板和铝板等效应变在波峰位置c处和C处为谷值,这是因为波峰处较其他位置压下量小,并且受到的剪切应力较小,所以等效应变相较于周围几点更小。铜板在前波腰d处和D处达到峰值,而铝板则是在波谷a处和A处以及前波腰d处和D处等效应变较大。这是因为前波腰d处在搓轧区内,上下表面反向的剪应力促进了金属变形,而D处则是在搓轧之后承受更大的压应力,发生更剧烈的变形,而波谷处相对其他位置压下量较大,变形更大。

图8 复合板结合界面等效应变Fig.8 Equivalent strain at interface of composite plate

3 结果与分析

3.1 DT×DN面形貌分析

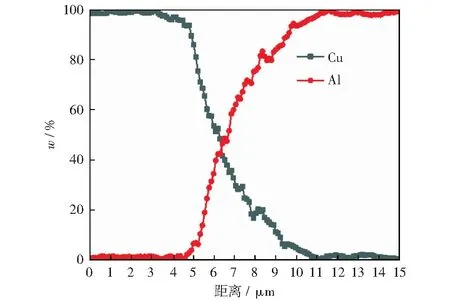

轧卡试件形貌及各位置结合界面图,如图9所示。波谷位置a处到前波腰位置d处结合界面存在缝隙且缝隙不断变小,而波谷位置A处结合界面之间已经没有缝隙,对A处进行能谱线扫,扫描结果如图10所示。可知,A处结合界面两侧铜和铝连续变化,且扩散层厚度为5.3 μm,说明铜板和铝板在A处已经结合[22]。这是由于A处受到了极大的压应力,波纹辊型挤压金属向两侧流动,波谷中间位置金属表层破裂,新鲜金属流出并在压应力的作用下实现冶金结合。此外,铜板和铝板在前波腰d和D处比后波腰b和B处薄,与应变分析相符,即前波腰处由于搓轧的作用产生了更剧烈的变形。

图9 轧卡试件形貌Fig.9 Morphology of rolled specimen enlarged view of combination interface of each position

图10 波谷A处能谱线扫结果Fig.10 Energy dispersive spectroscopy results at trough A

3.2 DR×DT面形貌分析

所选8处特征位置结合界面铜板侧形貌与面扫结果,如图11所示。波谷位置a处有少量铝脊,并且已经有块状铝黏结在铜板侧,到A处,铝脊变长,且有更多块状铝黏结在铜板侧,这是由于从a处到A处压应力大幅提升,有利于提高复合板结合强度。后波腰位置b处有少量铝屑黏结在铜板侧,到B处复合板经历了更大的压应力和剪应力之后,变为铝脊黏结在铜板侧。波峰位置c处只有零星的铝屑黏结在铜板侧。到C处,随着压应力的增加有一块片状铝黏结在铜板侧,并有少量铝屑粘结在铜板侧。前波腰位置d处有大量铝屑粘结在铜板侧,这是因为d处上下表面剪应力方向相反,促进金属破裂,新鲜铝流出黏结在铜板侧。到D处,压应力增大,从破裂处流出更多新鲜铝,所以铜板侧可以观测到大量片状铝。

图11 各位置剥离界面形貌图与能谱面扫Fig.11 Surface topography and energy spectrum scanning of stripping interface at each positions

3.3 DR×DT面元素比例分析

采用能谱分析技术对各位置剥离界面铜板侧黏铝的质量分数进行测量。在特征位置a、b、c、d中,a和d处黏铝量较大,质量分数分别为32.8%和33.2%,a处铝的质量分数较高是因为此处压应力最大,而d处则是因为搓轧的作用铝板表层破裂,新鲜铝流出黏结到铜板表面。在特征位置A、B、C、D中,A、B、D处黏铝量都较高,只有C处较少。C处因为处于波峰位置,此处压下量较小,其所受压应力也较小,没有发生剧烈的塑性变形,所以铝的质量分数只有28.6%,而A、B、D处压下量较大,黏铝的质量分数均超过40%.

4 结束语

建立并验证了铜/铝复合板波纹轧有限元模型,利用有限元模型对轧制变形区的压应力、剪应力以及等效应变的特点进行了分析,阐明了轧制过程中金属流动规律,为进一步优化波纹辊轧制工艺提供理论指导,具体结论如下。

1) 铜板在前波腰处等效应变最大,且前波腰比后波腰薄。铝板在波谷和前波腰处等效应变较大。

2) 铜板侧在轧制变形区内靠近出口的波谷处压应力最大,为1 306.28 MPa,变形区中间段前波腰处压应力较小,铝板侧压应力最大为951.62 MPa.

3) 轧制变形区内铜板侧剪应力方向发生多次转变,铝板侧剪应力方向转变较少,共产生了3个搓轧区,促进表层金属破裂,使新鲜金属流出有利于结合。

4) 复合板在靠近出口侧的一个波形开始结合。结合后波峰处黏铝量较少,黏铝的质量分数为28.6%,其他特征位置黏铝量较高,质量分数均在40%以上。