民用大涵道比涡扇发动机风扇机匣声衬设计

李旦望, 夏烨, 陈垂文

(1.中国航发商用航空发动机有限责任公司, 上海 201108; 2.上海商用飞机发动机工程技术研究中心, 上海 201108)

飞机的噪声主要由发动机产生,对于大涵道比涡扇发动机来说,风扇噪声是最主要的噪声源之一。高速旋转风扇产生的噪声严重影响了机舱的舒适性,同时在起飞降落时对机场附近的居民产生很大的噪声干扰。为了防止航空噪声危害旅客和城市居民的身体健康,美国联邦航空局以及国际民航组织在民航公约中相继对飞机噪声做了严格的规定,并随着飞机技术的发展,噪声指标越来越严格[1-2]。

在航空发动机中,短舱敷设穿孔板声衬是降低发动机风扇噪声的一种行之有效的手段。随着大涵道比航空发动机的发展,短舱的长度逐渐缩短,短舱声衬布置的空间也随之减小。因此,为满足噪声适航条款的要求,风扇机匣内的敷设声衬设计,并对其进行优化获取额外的降噪量,显得尤为重要。

近几年,关于风扇机匣声衬设计的问题,国内外研究者针对声阻抗模型、声衬优化设计方法等开展了研究工作。景晓东等[3-4]、吴景枢等[5]考虑了切向流对声阻抗的影响,建立了一种有关穿孔板切向流效应的小扰动势流模型,并且研究流过声衬表面的切向流和高声压级的声衬对穿孔板共振结构声学特性的影响,发展了非线性效应的离散涡模型。徐珺等[6]研究了高声强下多狭缝共振腔的吸声性能,表明高声强下涡脱落对声衬吸声系数的贡献占主导地位,并研究了低频、高频和黏性耗散的作用。薛冬文等[7]研究了分段式声衬设计,并分析了声模态的散射效应。Spillere等[8]研究了涡扇发动机声衬设计中无黏剪切层的声阻抗优化问题。

Gabard等[9]发展了一种改良的、基于质量和动量连续条件的模态匹配声传播预测技术,可以预测管口反射的声衬不连续边界的散射问题。此外,基于Wiener-Hopf 理论解计算方法[10],理论严谨,计算迅速、准确,适用于航空发动机的实际工程设计需求。由于发动机风扇机匣声衬敷设位置处曲率变化较小,因此可应用于发动机管道声传播计算中,快速计算大量工况,进行准确的工程预设计。

如何发展一套设计周期短、精度高、适用于工程研制的风扇机匣声衬设计和评估的流程,是实际发动机型号设计中面临的主要问题。

现通过研究民用大涵道比涡扇发动机风扇机匣声衬评估和设计方法,建立工程可用的设计流程,在考虑设计约束的条件下,形成风扇机匣声衬结构参数方案,并对其降噪效果进行研究。

1 理论模型

在声衬声传播问题中,使用柱坐标系。由于声衬作用,有一层假象的涡层,这层涡层可以认为是由均匀流动和声衬处的静止流动速度差导致的。扰动量非常小,可以认为是线性的。因此假设在涡层以外区域流动是无旋的。控制方程为

(1)

式(1)中:ψs为散射场;M为流动马赫数,M=v0/c0,v0为速度,c0为声速;r为管道半径;m为周向声模态;i为复数虚部;ω为角速度。

由于在软硬壁面交接点处是奇点,需要额外处理,因此利用经典的Wiener-Hopf方法推导理论解。

对势函数进行傅里叶变换,控制方程应用变换可得复空间的控制方程为

(2)

式(2)中:λ为径向波数,λ2=(1-uM)2-u2;u为轴向波数与角速度的比值;β(u,r)为半平面傅里叶变换函数。

变换后的控制方程为经典的贝塞尔方程形式,考虑到对称轴有界性,可知解的形式为

β(u,r)=A(u)Jm(λωr)

(3)

式(3)中:Jm(λωr)为m阶一类贝塞尔函数。

针对待求未知量A(u),进一步引入傅里叶变换,变换为求解方程为

(4)

式(4)中:K(u)为核函数,包含了全部的物理信息,含有声阻抗Z、特征方程J′m和波数关系λ;G+(u)、G-(u)、F+(u)均为引入的傅里叶变换。

进一步将核函数分解,代入式(4),最终给出散射场流函数和压力的理论解为

(5)

(6)

2 声阻抗模型试验验证

平板声衬流管试验装置可产生所需的切向流和声场环境,从而在不同切向流速、不同频率和声压级下对声衬试验件进行声阻抗提取测量。

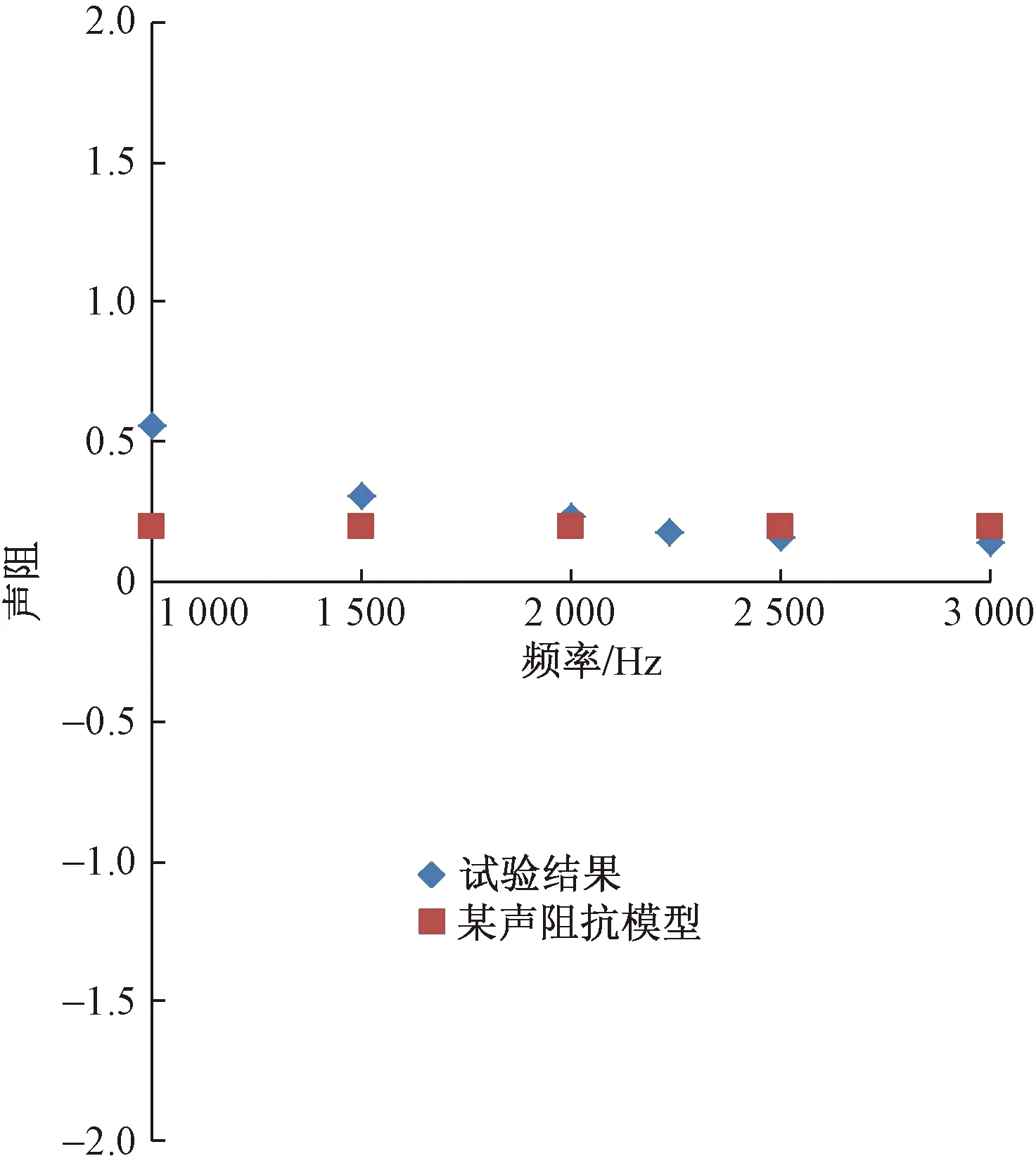

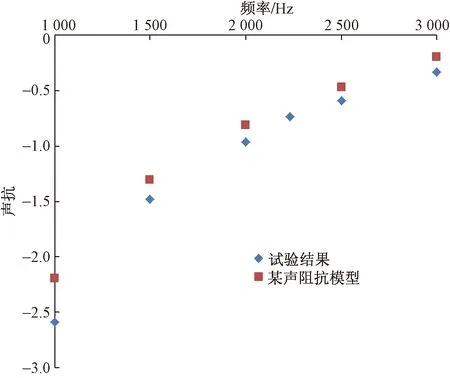

选取2种不同结构参数和材料的平板声衬进行流管试验,验证声阻抗模型[11]的有效性。其中,1号声衬为铝合金材料声衬,其结构参数如表1所示。

图1、图2给出了1号声衬在130 dB入射声压级、75 m/s流速条件下的随入射频率变化的无量纲声阻R和声抗X曲线。

2号声衬为复合材料声衬,其结构参数如表2所示。

图3、图4给出了2号声衬在130 dB入射声压级、75 m/s流速条件下的随入射频率变化的无量纲声阻和声抗曲线。

由图1~图4可见,在固定入射声压级、固定流速的情况下,随着入射频率的变化,某声阻抗模型对于声阻的预测,与试验数据对比,在低频时吻合度尚可,出现数值跳跃;在高频时吻合性较好;而某声阻抗模型对于声抗的预测,与试验数据对比总体来说吻合性较好,其中高频吻合性较低频更好。因此后续将基于该声阻抗模型进行声衬结构参数设计。

表1 1号声衬结构参数Table 1 No.1 acoustic liner geometry

图1 1号声衬声阻试验结果和模型预测结果对比Fig.1 The comparison of No.1 acoustic resistance test data and impedance model result

图2 1号声衬声抗试验结果和模型预测结果对比Fig.2 The comparison of No.1 acoustic reactance test data and impedance model result

表2 2号声衬结构参数Table 2 No.2 acoustic liner geometry

图3 2号声衬声阻试验结果和模型预测结果对比Fig.3 The comparison of No.2 acoustic resistance test data and impedance model result

图4 2号声衬声抗试验结果和模型预测结果对比Fig.4 The comparison of No.2 acoustic reactance test data and impedance model result

3 风扇机匣声衬声阻抗优化

风扇机匣声衬设计的过程如下:①输入风扇机匣管道结构参数,目标工况的风扇声源信息,根据声阻抗优化范围,开展声阻抗优化设计;②根据声阻抗模型,开展声衬结构参数设计;③从加工工艺角度判断声衬结构参数是否满足工程设计要求;④根据修正的声衬结构参数,计算不同频率对应的声阻抗值,并计算传递损失评估声衬降噪效果[12]。

3.1 声源选取

为满足民用航空噪声适航的法规要求中对适航噪声的要求,基于3个适航工况:边线、飞越、进场,开展某大涵道比涡扇发动机风扇声源计算[13],并根据不同位置声衬的降噪目的不同,选择不同的声源开展声衬设计。

针对风扇前声衬,重点考虑风扇自身产生的噪声,即一阶叶片通过频率(blade passing frequency,BPF)下可传播声模态开展声衬设计。而对于风扇/外涵出口导流叶片(outlet guide vane,OGV)之间的声衬,重点考虑风扇转静干涉噪声开展声衬设计。由于进场工况风扇噪声分量相对来说减小,因此仅从边线和飞越工况选择声源。

表3 声源输入Table 3 The source of liner design

3.2 声阻抗优化

3.2.1 风扇前声衬

对风扇前声衬进行设计,基于Wiener-Hopf方法获得最优声阻抗及对应结构参数,对于最优声阻抗进行了无量纲化处理。

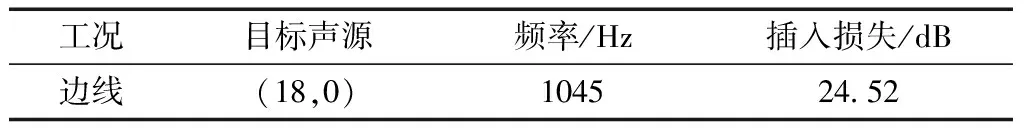

针对边线工况(18,0)模态,f=1 045 Hz,优化结果如表4所示,对应的声阻抗优化云图如图5所示。

表4 最优声阻抗(风扇前声衬)Table 4 The optimized impedance(fan liner)

图5 声阻抗优化云图(风扇前声衬)Fig.5 Plot of optimized impedance (fan liner)

3.2.2 风扇/OGV之间声衬

对风扇/OGV声衬进行设计,基于Wiener-Hopf方法获得最优声阻抗及对应结构参数。

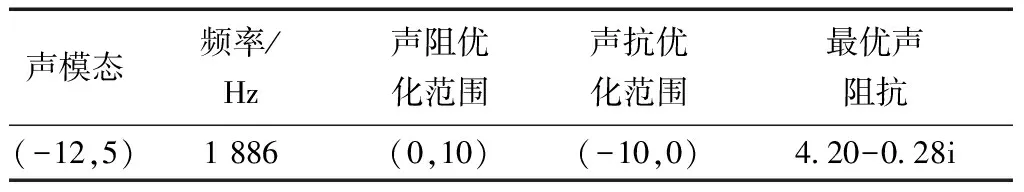

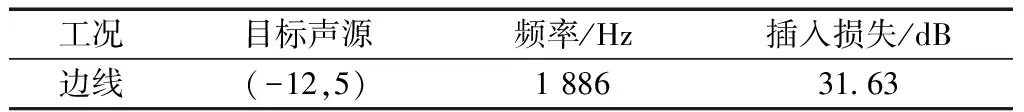

针对飞越工况(-12,5)模态,f=1 886 Hz,优化结果如表5所示,对应的声阻抗优化云图如图6所示。

表5 最优声阻抗(风扇/OGV之间声衬)Table 5 The optimized impedance(fan/OGV liner)

图6 声阻抗优化云图(风扇/OGV之间声衬)Fig.6 Plot of optimized impedance (fan/OGV liner)

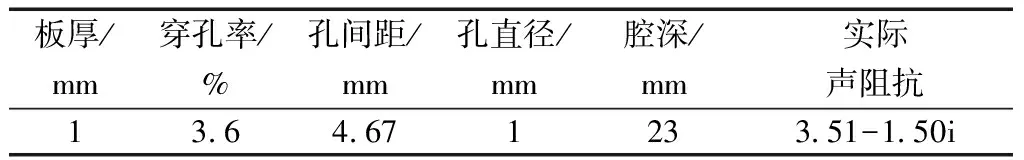

4 风扇机匣声衬声衬结构参数设计

声衬结构参数设计需考虑某大涵道比涡扇发动机风扇部件结构设计的边界条件、气动设计的边界条件、以及实际加工工艺要求等,因此具有较多约束条件:①孔径1~2 mm;②穿孔板厚1 mm;③蜂窝腔深23 mm;④孔径与孔间距比例要求大于1∶3,当孔径较小时,建议比例尽量在1∶4以上。

最终设计的风扇前声衬和风扇/OGV声衬的结构参数及对应的实际声阻抗如表6和表7所示。

表6 声衬结构参数(风扇前声衬)Table 6 The fan liner parameter (fan liner)

表7 声衬结构参数(风扇/OGV之间声衬)Table 7 The fan liner parameter (fan/OGV liner)

5 声衬降噪评估

Wiener-Hopf方法是基于理论环管进行声衬设计,有较多简化条件。通过该方法获得声衬结构参数及对应声阻抗值后,基于真实流道形状对声衬降噪量进行评估。

5.1 目标声源降噪效果

5.1.1 风扇前声衬

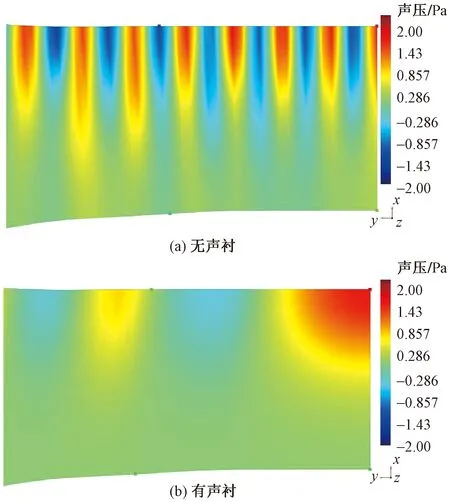

对于风扇前声衬,目标声源为边线工况(18,0),f=1 045 Hz,实际声阻抗为3.51-1.50i。

计算风扇前声衬段敷设声衬和无声衬两种构型(风扇/OGV声衬段设置为固壁)的插入损失,结果如表8所示。

图7为风扇前声衬段有无敷设声衬的声压分布云图(在同一尺度下,展示局部计算域)。

由计算结果可见,对于单一频率,该声衬吸声效果非常明显。

表8 目标声源降噪效果(风扇前声衬)Table 8 The noise reduction effect of target source(fan liner)

图7 有无声衬的声压分布对比(风扇前声衬)Fig.7 The comparison of sound pressure with or without acoustic liner(fan liner)

5.1.2 风扇/OGV声衬

对于风扇/OGV之间声衬,目标声源为飞越工况(-12,5),f=1 886 Hz,实际声阻抗为3.20-0.19i。

计算风扇/OGV之间声衬段敷设声衬和无声衬两种构型(风扇前声衬段设置为固壁)的插入损失,结果如表9所示。

表9 目标声源降噪效果(风扇/OGV之间声衬)Table 9 Noise reduction effect of target sound source (fan/OGV liner)

图8为风扇前声衬段有无敷设声衬的声压分布云图(在同一尺度下)。

图8 声压分布对比(风扇/OGV之间声衬)Fig.8 The comparison of sound pressure with or without acoustic liner(fan/OGV liner)

由计算结果可见,对于单一频率,该声衬吸声效果非常明显,声源接近截止。

5.2 其他声源降噪效果

5.2.1 风扇前声衬

此外,对于除目标声源外其他BPF及模态的声源,风扇前声衬的降噪效果也进行了评估,如表10所示。需要说明的是,声阻抗值随声源频率变化而变化,因此评估该声衬在不同BPF频率下的吸声效果,应基于声阻抗模型,换算声阻抗值。

表10 其他声源降噪效果评估(风扇前声衬)Table 10 Evaluation of noise reduction effect of other sound sources (fan liner)

由表10可知,该声衬对于飞越工况1BPF(18,0),f=943 Hz吸声效果明显,接近截止。但对于边线和飞越工况的2BPF和3BPF声源的吸声效果明显下降,约为1 dB。由于对于转静干涉噪声而言,声能量主要集中在低阶BPF上,尤其是1BPF,因此该声衬设计较为合理。

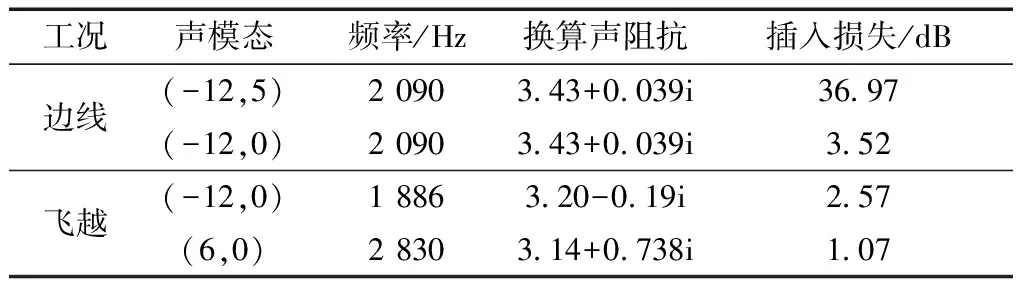

5.2.2 风扇/OGV声衬

对于除目标声源外其他BPF及模态的声源,风扇/OGV声衬的降噪效果也进行了评估,如表11所示。

由表11可知,该声衬对于边线工况2BPF(-12,5),f=2 090 Hz吸声效果明显。但对于边线和飞越工况的2BPF和3BPF其他模态声源的吸声效果明显下降1~3 dB。由于对于转静干涉噪声而言,声能量主要集中在低阶BPF上,尤其是1BPF,因此该声衬设计较为合理。

表11 其他声源降噪效果评估(风扇/OGV之间声衬)Table 11 Evaluation of noise reduction effect of other sound sources (fan/OGV liner)

6 结论

通过对航空发动机风扇机匣声衬设计方法开展研究,形成了适用于工程实际的设计流程,并对某大涵道比涡扇发动机风扇机匣声衬开展设计且对降噪效果进行了评估,得出如下结论。

(1)设计的风扇前和风扇/OGV之间的两种声衬,在目标声源处,单频率的吸声效果明显,插入损失分别为24.52 dB和31.63 dB。

(2)设计的风扇针对其他频带的声源降噪效果尚可。由于对于转静干涉噪声而言,声能量主要集中在低阶BPF上,因此该声衬设计是较为合理的。