提高水泥熟料强度的主要措施

黄强,姜晓红,袁仕,刘战梅

近年来,我公司水泥熟料强度一直偏低,3d抗压强度28.5MPa,28d抗压强度52.0MPa。为提高熟料强度,我公司从原燃材料质量改进、熟料生产过程质量控制、配料方案及工艺操作调整等方面进行了优化,取得了较好效果。

1 改进原燃材料质量

1.1 提高原煤质量

(1)原煤现状。我公司原煤为第三方供应,供应商为了降低原煤成本,同时又能满足我公司原煤使用要求,将多个矿点的不同原煤(烟煤、无烟煤、煤泥等)选配在一起供货,造成煤粉出现分级燃烧情况。分级燃烧,即不同煤种因燃烧速度、燃尽时间不同,不能同时燃尽,从而导致窑头火焰比较分散,火焰长,火力不强,有时会造成后燃烧,窑头煤、窑尾煤比例不易协调。水泥熟料松散不致密,频繁出现黄芯料,烧失量和需水量偏高,强度偏低。

(2)改进措施。为改变燃料品质,稳定熟料煅烧,公司决定改进原煤的采购方式,由第三方供应变为原矿直供。经多次实地考察和取样分析,最终确定了三个矿点作为公司的原煤供应点。公司将不同原煤单独堆放,根据煤质情况单独或搭配使用。采购方式调整前后,进厂原煤的工业分析对比见表1。由表1可见,调整采购方式后,原煤的挥发分和发热量均大幅提高。

表1 采购方式调整前后进厂原煤工业分析对比,%

(3)改进效果。生产实际显示,在煤粉细度保持不变的情况下,煤质提高后,煤粉燃烧速度变快,窑头火焰更加明亮且火力集中,二、三次风温明显提高且稳定,更利于熟料的煅烧。从熟料外观看,杜绝了黄芯料的频繁出现,熟料致密且晶体均匀。

1.2 提高石灰石质量

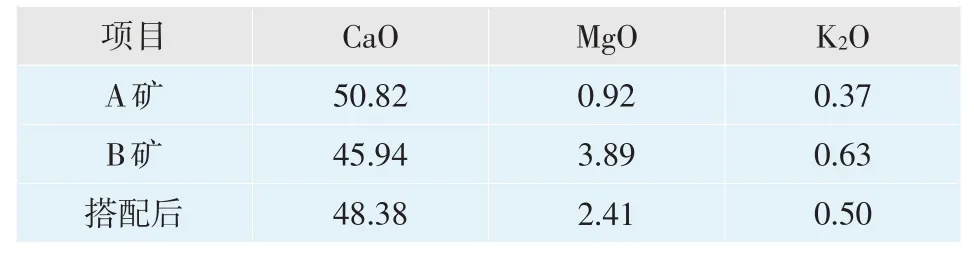

我公司有两座石灰石矿山,其中,A矿山石灰石品位较高,但其属于凹陷开采,受开采面及天气影响较大;B矿山石灰石品位较低且易磨性较差。A矿山石灰石含土量较大,易堵石灰石库,石灰石质量波动较大,生料配料波动也较为明显;B矿山石灰石品位虽低,但几乎不含土,为稳定生料质量和熟料煅烧创造了有利条件。因此,我公司决定对两座矿山的石灰石进行搭配使用,确保石灰石满足CaO≥48%、MgO<2.5%含量的配料要求。两座矿山的石灰石搭配使用情况见表2。将两座矿山的石灰石在入仓胶带上混合后,入石灰石预均化场均化。通过合理搭配石灰石,出磨生料合格率大幅提高,石灰石配比调整前后对比见表3。

表2 两座石灰石矿山原料搭配使用情况,%

表3 石灰石配比调整前后对比

2 加强对熟料生产过程的质量控制

2.1 提高煤粉、生料细度

我公司煤粉细度筛余原控制在9.0%左右,为保证煤粉快速充分燃烧,提高熟料质量,将其调整为6.0%左右。调整后发现,窑头火焰短粗有力,比较集中,窑尾烟室温度稳定在1 050℃左右。

我公司生料水筛细度筛余<15%,使用钢厂转炉废渣。转炉渣粒度、硬度较大,易磨性差,导致生料干筛细度筛余较粗(约3.0%)。为提高熟料易烧性,公司一方面搭配使用易磨性较好的有色金属灰渣,另一方面对生料磨选粉机进行改造,最终使生料干筛细度筛余<2.0%,有效提高了生料易烧性。

2.2 对石灰石取料机进行改造

我公司石灰石含土量较高,石灰石取料机取料阻力较大,取料量无法满足生料磨生产需求,致使铲车从取料机应急口下料,石灰石堆场较难实现全自动化堆、取料,影响均化效果。因此,公司对两台φ90m圆型石灰石堆场取料机进行了改造,增加了取料机取料耙长度,增大了取料机斜度,同时改进了驱动电控系统。改造后,取料机取料量可满足生料磨需要,石灰石堆场实现了全自动堆、取料。

2.3 提高出磨生料三率值合格率和生料均匀性

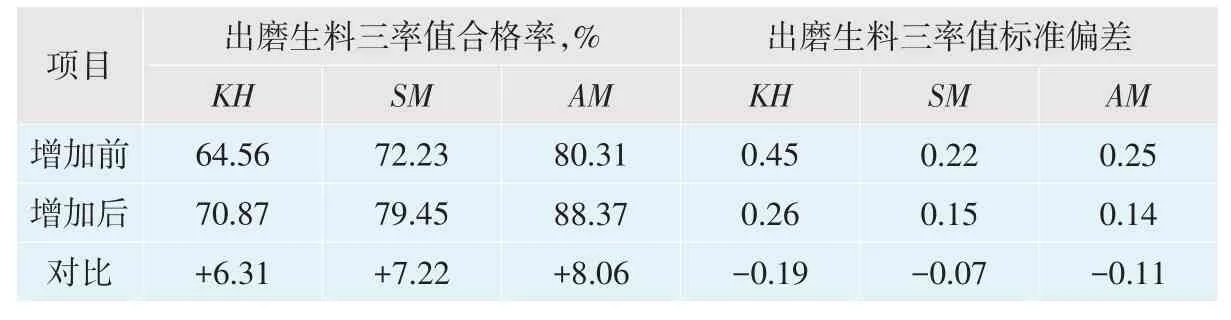

但我公司生料使用粘土配料,受阴雨天影响,粘土水分和粒度较大。为进一步提高生料质量,我公司在生料磨入磨胶带输送机上加装了中子在线分析仪,每分钟检测一次原料中各组分的含量,方便操作员及时调整原料配比,出磨生料成分更加稳定,三率值合格率大幅提高。使用在线分析仪前后生料情况对比见表4。

表4 使用在线分析仪前后生料情况对比

3 调整配料方案

理论上,提高KH可增加C3S含量,提高熟料强度,但由于B矿区石灰石易磨性和易烧性较差,煅烧困难,实际生产过程中,提高KH并不能提高C3S含量,熟料质量并不理想。适当降低KH、SM后发现,熟料易烧性变好,fCaO降低,熟料更致密,C3S、C4AF含量增加,熟料易磨性提高;同时,熟料的早期、后期强度得到提升,熟料产量未明显下降。三率值调整前后对比见表5。

表5 三率值调整前后对比

4 调整工艺操作

4.1 提高入窑生料成分稳定性

(1)在改善进厂石灰石质量的基础上,稳定其他校正原料;在进厂原材料成分标准偏差、粒度和水分符合控制要求的前提下,保证合理的原材料库存量,设置最低库存量;对进厂原材料采购部门和供应商进行考核;控制原材料合格率,保证原材料符合标准偏差,合理搭配使用标准偏差较大的物料。

(2)按质量管理规程要求,定期对车间配料计量秤进行校验,保证计量秤的准确性,以提高出磨生料合格率,稳定入窑生料成分和喂料量,减少对熟料质量的影响。

(3)生料库始终保持>25m的高库位,同时,对生料库顶、库底的斜槽,每天进行一次常规检查,每周进行一次详细检查,加强维护,保证其畅通,从而保证生料均化库的均化效果。

(4)提高配料预见性,如原煤换堆时,煤质易发生变化,应及时取样分析;提前调整出磨生料指标,减少熟料率值的波动。

4.2 保证入窑喂料量的稳定

为保证生料喂料量的稳定,公司将库底磨损较严重的冲板流量计改为流量更加稳定的生料转子秤,并将库底对区卸料改成六区同时下料,进一步稳定了称重仓的料位,提高了入窑生料的稳定性。

4.3 调整窑头、窑尾的用煤量

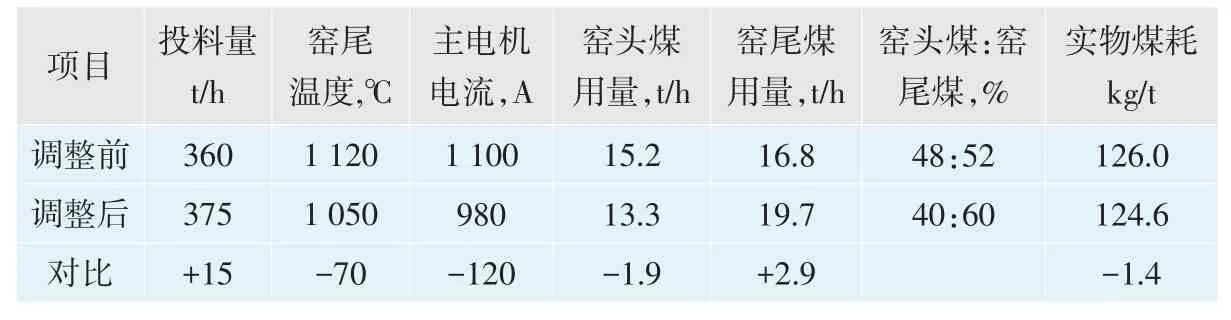

在确保入窑煤粉质量稳定的基础上,合理调整窑头、窑尾用煤量。熟料致密度较差时,公司曾采取过增加窑头喂煤量的措施,但效果不佳,导致窑尾无法加煤,窑头、窑尾用煤比例失调。同时,窑头用煤量大造成窑前温度高,窑主电动机电流偏高,>1 100A(正常900~1 000A),限制了窑产量,熟料中也出现了大量的黄芯料。针对此问题,公司及时调整,在投料量及系统拉风不变的情况下,逐步减少窑头煤用量,观察窑尾煤的变化。运行实际显示,将窑头、窑尾煤比例稳定在4∶6,可满足工艺要求。窑头、窑尾用煤调整前后对比见表6。

表6 窑头、窑尾用煤调整前后对比

通过逐步减少窑头用煤量,增加窑尾用煤量,窑尾烟室温度基本稳定在1 050℃,喂料量也增加了15t/h,煤耗降低了1.4kg/t,窑况比较稳定。

5 改造效果

经优化调整,我公司熟料3d抗压强度稳定在31.0MPa,28d抗压强度达57.0MPa以上。水泥生产熟料配比由85%降低至81%,水泥单位产品碳排放量下降,取得了良好的经济效益。■